生產制造全流程優化控制對控制與優化理論方法的挑戰

廖飛翔

(深圳市中天歐信機電設備有限公司,廣東深圳 518000)

在全流程優化控制被提出與推廣之前,我國生產制造行業內常見的控制與優化理論為—金字塔式的人工操作控制,就是指依靠人工力量對生產制造環境中的流水線、機電設備等進行控制,定期檢查設備,及時發現故障,采取措施規避故障,以此維護生產制造系統的穩定運行。但是這種控制與優化方法在實際實施的過程中仍然存在一定不足,比如:耗能高、成本高、人員主觀性較強、產品質量控制精度不足等。為了更好地實現生產制造的發展,提高企業資源利用率,主動適應外部經濟環境變化,技術人員立足生產制造環境搭建了全流程優化控制系統。全流程優化控制系統應用之后,進一步將生產環境內的各部分聯系起來,加強了對生產對象、機電設備運行、生產范圍的控制力度,進一步提高了生產制作的可控性。

1 控制與優化方法

1.1 過程控制理論

過程控制理論是一種在閉環控制、回路穩定狀態之下對運行過程進行控制的理論方法,在過程控制理論之下,需盡可能確保被控變量始終處于一定范圍之內,跟蹤控制系統的設定值。過程控制力論起源于20世紀40年代,最早產生于穩定判據、Bode 圖分析、閉環特征方程根求解中,這些理論的產生標志著自動控制技術逐漸成熟,其形成了一套相對完整的,以傳遞函數為基礎的控制系統分析與設計理論;此時理論主要內容為:單輸入–單輸出、控制器設計、線性定常控制系統分析中,在頻率法、根軌跡法基礎上研究控制方法。這一理論也可稱為“經典控制理論”,其提出與推廣為工業生產的進步提供了動力,但是也具有局限性,無法滿足多變量系統的控制需求。

1.2 過程運行優化與反饋控制理論

控制理論方法的提出與發展是工業快速發展的基礎,無論是人工控制,還是自動控制,其作用不僅在于促使控制系統輸出跟蹤設定值,更在于對整個運行過程進行控制,直觀反饋生產加工的情況,比如:產品質量、生產效率、材料消耗等,且控制各項指標始終在可控目標范圍之內。一般來說,基礎的控制理論基礎均是假設可以理想控制回路設定值的情況,將更多的注意力集中在加強反饋控制層面,而忽視了理想設定值反饋控制不能實現這一情況之下的運行控制需求。

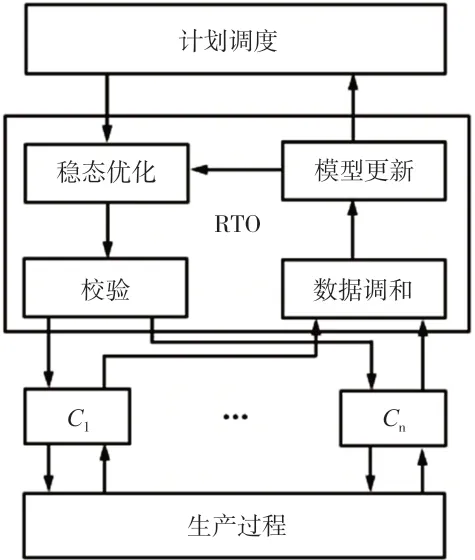

在控制與優化方法被應用于工業生產中,生產過程的運行優化、運行控制成為人們研究的主要方向,但是由于工業生產制造本身具備一定的專業性,至今仍沒有形成一個統一的、針對工業過程的優化與控制方法。以石化生產線普遍采用的運行控制與優化系統(圖1)來說,單入單出控制器、RTO 實時優化系統是控制系統的主要構成,其中RTO 系統負責控制與計劃調度有關的質量變量、消耗變量、效率變量,對生產制造過程中的質控量、消耗、效率等進行控制,將其中的某項單個變量作為決策變量,形成控制系統設定值。RTO 的使用需要本身存在穩態模型C(x,u,p)作為約束條件,對目標函數F(x,u,p)作為一般經濟效益函數。

圖1 石化生產線普遍采用的運行控制與優化系統

由于圖1中的系統采用靜態模型,若所跟蹤控制的系統發生工況變化,或者遭受外部干擾,則必須要等待被控過程形成新的穩態時,才可以優化。由此可見,這一控制理論在實際應用過程中存在較強的滯后性,而生產制造的工程具備動態化特征,在運行中會產生頻繁的負荷變化、批次間歇生產等;采用這一控制原理與方法,無法實現變化性、全局性的優化運行。

1.3 控制與優化理論受到的挑戰

上述兩種控制與優化理論及其系統,就是全流程控制系統提出之前的常見控制系統。提出全流程優化控制系統之前,控制與優化理論的應用,主要負責生產制造各個環節的監控與運行狀態評估,只需要獲取運行狀態,將運行狀態反饋給工作人員即可,由工作人員根據多年經驗與專業知識做出決策,操控系統,對生產與制作的過程進行調控,以此實現對生產與制作過程的優化。全流程優化控制系統提出之后,其不僅具備運行過程監控功能,還可以實現對生產與制作運行過程的全流程監控,且可以利用核心技術感知運行狀態、評估與預測運行狀態的變化、可視化呈現運行過程,呈現具有一定專業性的決策建議。這種功能豐富、控制穩定的系統,對原本控制與優化理論造成了嚴重沖擊。

2 生產制造全流程優化控制系統及其應用

2.1 生產制造全流程優化控制

為了更好地探索生產制造的全流程優化控制,本次引入工業互聯網的生產制造業全流程智能優化控制系統作為案例。工業領域的生產制造業生產流程控制,主要以工業互聯網獲取的大數據為基礎資料,利用工況識別技術、智能感知技術、高性能智能自動控制技術、遠程移動監控技術、可視化技術、AI 技術、全流程多工序的協同優化控制技術,充分滿足多工況、復雜化生產制造過程的流程優化控制需求。這一控制系統的提出與應用,能夠彌補上述兩種控制與優化方法的不足,為生產制造控制提供技術支持。案例中全流程優化控制系統的具體構成及其功能如下。

(1)智能感知與工況識別系統。此系統能夠實時采集數據資料,以大數據技術實時識別工業生產流程,識別工況的變化。這一子系統利用工業互聯網中的數據資料,將原本的人工輸入化驗資料、輸入單向數據、分析工況運行情況等過程進行調整,形成了全新的多源異構的工業大數據匯聚集合,借助人工智能與大數據分析技術,實時分析傳遞過來的數據,預測工況變化、分析工況變化之后引起的生產制造過程變化,實現預測、感知、溯源等功能。

(2)高性能的智能自動控制系統。此系統是以大數據技術為核心驅動技術,對生產制造進行感知與工況識別的系統,能夠及時感知到生產條件的變化,根據自適應機制生成控制回路的設定值,以此實現對設定值的跟蹤控制,完成對生產制造運行過程的優化控制。這一系統能夠對生產制造的工況進行實施監控,將監控結果以可視化的形式呈現出來,使工作人員可以及時發現工況異常。一旦工況異常,則會自動啟動自由化控制機制,排除異常工況;同時進行自愈控制,維護生產制造的安全運行狀態。

(3)生產制造全流程的多個工序協同控制系統。協同控制系統,主要是負責本案例中生產制造過程各個流程工序的協調,對各流程工序運行狀態進行預測與分析,生成產品的質量、單位時間產量、產品成本、產品排放工藝等各指標參數,形成自適應的運行指標目標數值。目標數值可以作為生產環節的自動化跟蹤運行依據,以此完成自優化、自學習、自適應,形成生產過程中各流程的協同控制與優化。

(4)遠程可視化監控系統。遠程監控系統是基于傳統控制與優化理論提出的。傳統的生產過程控制僅是本地局域內的生產過程監控,以PLC 技術作為控制核心,工作人員在控制室獲取生產過程的監控信息,了解生產與制作的運行狀態。但是這種系統功能局限性較強,也不符合全流程控制需要。因此,技術人員在全流程控制系統中引入遠程控制技術、高清設想監控設備、可視化技術、工業大數據技術等,能夠對生產與制作工程進行全過程監控、遠程監控,還可以將監控信息通過可視化的形式展示出來,具備監控、回溯、預測等功能,充分解決了原本控制中需要停留在控制室才可以監控的局限性。在這樣的系統功能支持之下,工作人員可以隨時隨地利用智能手機觀看生產與制作的全流程運行情況,進一步實現了無人值守、移動遠程控制、移動決策。

(5)AI 系統。AI 系統是具有較強智能的自動化、智能化控制系統。相較于傳統控制與優化系統中需要人工操作與決策的情況,全流程控制系統中具備AI模塊,可以根據遠程監控結果、回溯情況,為工作人員提供遠程控制的建議,進一步加強人機交互,有效解決了部分工作人員專業能力不足的情況,提高了生產制造全流程控制的整體水平。

2.2 基于全流程優化控制的生產制造控制系統優化

在實際生產與控制的應用中,工作人員搭建全流程的優化控制系統,需要連接工業互聯網,設置驅動集中式ERP、MES 系統,形成分散式的大數據驅動結構,將機電設備、產品生產質量、產品生產的材料消耗、運行能源消耗等聯系起來,間距數據采集、數據孿生功能,能夠滿足可視化監控、運行過程預測與回溯需求。

(1)加強生產與制作機電設備控制,以工業互聯網驅動智能化控制。在應用中,可以將工業互聯網與生產制造過程中搭建機電設備系統聯系起來,采用工業大數據進行數據分析與預測,遠程移動監控機電設備的運行狀態,對機電設備的運行溫度、振動服務、油液狀態等進行感知與記錄,智能識別設備的運行狀態,根據系統內部機理完成自動化控制、智能運維等工作。

(2)加強產品質量控制,以工業互聯網驅動質量智能化管控,感知產品質量的有關信息,包括:設備控制參數、產品質量檢測結果、訂單的完成情況、材料的信息、崗位操作的情況、生產鏈的數據等,智能分析產品的質量。

(3)加強能源消耗的控制,以工業互聯網驅動物料智能化管控。全流程優化控制系統中有動態監控功能,可以實時感知物料、能源的消耗情況,同時借助工業大數據感知設備的運行狀態、能源消耗變化,自動化記錄與分析能耗情況,形成能耗折線圖,構建能耗能效分析模型。

3 結語

全流程優化控制系統的應用對原本控制與優化方法造成挑戰,其以全流程、全自動、全方位的優化控制原理為支撐,在實際運行的過程中能夠有效降低生產成本,提高生產制造流水線的運行效率,充分發揮生產制造各環節的機電設備效能,極大程度上滿足了生產制造的需求。在今后的生產制造發展中,建議立足具體環境,確定生產制造需求,充分考慮生產制造的成本、材料、產量、消耗與質量等方面要求,引入全流程控制系統,將生產制造現場的各流水線、機電設備銜接起來,實現生產制造全流程的集成化管理、智能化控制,滿足生產制造企業的高效節能生產需求。