從技術角度評估中國煉油行業(yè)的節(jié)能潛力

楊 帥,徐鵬飛

(山東墾利石化集團有限公司,山東 東營 257500)

中國的石油煉制工業(yè)規(guī)模在世界范圍內名列前茅,為運輸和化工等其他行業(yè)提供了許多產品。截至2020年1月,中國煉油業(yè)共有73家煉油廠在運營,2019年利潤超過2 500億元人民幣。中國的煉油廠必須擴張以適應日益深入的城市化和隨之而來的交通需求增長。煉油廠60.0%的運營成本通常用于能源,提高能源利用率有助于煉油廠減少成本、環(huán)境污染和溫室氣體排放量[1-2]。

我國煉油行業(yè)消耗了約15.0%的工業(yè)燃油和10.0%的工業(yè)煤。由于加工的原油類型、煉油廠的產品組合和復雜性以及最終產品中硫含量的變化,煉油廠的能源使用量會發(fā)生波動[3]。2020年,煉油廠的能源消耗相當于約6 000萬t石油,大約是10年前能源消耗的2倍、15年前的3倍,且將繼續(xù)增加,因為加工系統(tǒng)越來越復雜,轉換能力也越來越強。我國政府實施了促進煉油廠能源管理實踐的政策。在過去10年,中國石油天然氣集團公司和中國石化的單位能耗分別下降了28.0%和34.0%[4]。盡管如此,其能源消耗仍比美國煉油廠高13.0%,表明能源消耗有很大的改善空間。有必要澄清現(xiàn)有技術在執(zhí)行政策和吸引相關投資方面的有效性以及成本方面的改進潛力[5]。

此外,節(jié)能技術的使用還將應對由更復雜的集成系統(tǒng)組成的現(xiàn)代煉油廠帶來的挑戰(zhàn)。從歷史上看,國內的煉油廠只能蒸餾,缺乏與低硫原油相適應的重整或轉化能力。采用節(jié)能技術只能解決蒸餾加熱器和回流比控制的問題。20世紀90年代初,中國成為高含硫原油的凈進口國,并開始采取措施對煉油系統(tǒng)進行現(xiàn)代化改造,不僅提煉碳氫化合物,還將其轉化并混合成更廣泛的產品[6]。如今,技術機會已不再局限于蒸餾,而是擴展到石油升級、轉化、處理和混合以及綜合煉油廠最佳控制系統(tǒng)中。

通過查找文獻資料,本研究試圖開發(fā)一個優(yōu)化模型,該模型考慮了影響技術選用的因素。因此,本研究將自下而上的方法與技術擴散理論相結合,預測未來如何實施技術并評估節(jié)能潛力,確定技術選用、節(jié)能、成本、生產計劃和政策約束之間的關系。以前對其他工業(yè)部門技術選擇的研究已經(jīng)證明了這種方法的適用性。與之前的研究不同,本研究基于以下方面構建了一個自下而上的工業(yè)能效模型:(1)中國煉油廠的詳細現(xiàn)實技術參數(shù)和整個行業(yè)組成的工業(yè)數(shù)據(jù);(2)在中國煉油廠明確應用節(jié)能技術。這些應用方便用戶考慮能源利用率提高在中國整體能源戰(zhàn)略中的作用;(3)詳細介紹了中國總量管制與交易機制下的碳政策。本簡介反映了中國煉油行業(yè)的決策標準,并量化了排放上限和價格對路徑選擇的影響。

1 評估模型

為了建立一個將自下而上方法與技術擴散理論相結合的模型,本研究首先選擇原油提煉過程和適用于這6個過程的實用技術作為整個系統(tǒng)的關鍵部分。該模型旨在優(yōu)化煉油過程的成本效益比,并優(yōu)先考慮有助于煉油廠實現(xiàn)節(jié)能目標的技術,同時考慮產能和技術選用限制。

1.1 自下而上模塊

基于自下而上的建模方法,該模塊對精煉過程進行結構分析,選擇關鍵節(jié)能技術,并根據(jù)操作流程圖將節(jié)能技術與精煉過程相匹配。

1.2 優(yōu)化模塊

對于每個精煉過程,動態(tài)技術結構以最大化年度節(jié)能與滿足國家節(jié)能目標的技術成本的比例建模為最優(yōu)解決方案。預期結果由兩類變量決定,第一類變量是引入的容量,推動了年安裝容量的增加。第二類變量是技術擴散系數(shù),描述了技術信息通過兩個渠道擴散:(1)自主獲取,潛在采用者主動使用新技術;(2)先前技術采用者的影響。自主獲取的概率a被稱為外部效應系數(shù),先前采用者的影響概率b被稱為內部效應系數(shù)。

1.3 輸入模塊

需要兩種類型的參數(shù)支持模型的操作。(1)部門參數(shù)用于預測2030年前的裝機容量變化(限制條件1),還量化了節(jié)能要求(約束2)和節(jié)能財務措施(目標)。(2)技術經(jīng)濟參數(shù)適用于計量模型目標和所有約束所需特定技術的節(jié)能、投資成本和市場份額。

1.4 輸出模塊

模型的直接輸出模擬了6種主要精煉工藝的技術擴散趨勢,以計算節(jié)能潛力。蒙特卡羅模擬用于研究最優(yōu)解的輸出分布,并評估煉油行業(yè)節(jié)能潛力的變化。

2 節(jié)能潛力分析結果

2.1 技術采用

圖1顯示了6種主要精煉工藝的技術擴散趨勢。2030年前,節(jié)能技術的平均采用率將從51.0%提高到65.0%。就6種精煉工藝而言,催化重整器和加氫裂化器在未來的應用中表現(xiàn)出最顯著的增長;轉化爐和加氫裂化裝置的采用率將分別提高35.0%和22.0%。先進過程控制技術的快速變化帶來的日益增長的效益特別適合與轉化爐和加氫裂化工藝相關的高度集成操作系統(tǒng)。與自動功率控制(Automatic Power Control,A PC)系統(tǒng)相比,催化裂化和焦化工藝更可能采用能量回收技術,因為這些裝置中產生的大量熱煙氣,可在廢熱或CO鍋爐中回收,為反應堆汽提提供蒸汽或為壓縮機提供動力。對于常壓蒸餾單元(Atmospheric Distillation Unit,ADU)、減壓蒸餾單元(Ⅴacuum Distillation Unit,ⅤDU)和加氫裂化工藝,工藝加熱器的升級是主要采用的節(jié)能技術,因為供應給這些裝置的大多數(shù)燃料都是通過加熱重餾分消耗的。

圖1 不同精煉過程中技術實施率的變化趨勢

這些技術將以不同的速度發(fā)展。工藝加熱器消耗煉油廠所用燃料的60.0%以上,是提高能源效率的一個重要領域,將在短時間內迅速發(fā)展。通風控制系統(tǒng)是一種常見的加熱器節(jié)能技術,允許熔爐在1.0%~1.5%(不是常規(guī)的5.0%~6.0%)的氧氣下運行。通風控制系統(tǒng)可減少3.0%~6.0%的能源消耗,每年可為煉油廠節(jié)省900多萬元人民幣。目前,62.0%的工藝加熱器采用了通風控制系統(tǒng),預計在未來5年內達到近90.0%的采用率。在采用新燃燒器方面也發(fā)現(xiàn)了類似趨勢。由于幾乎所有煉油廠的NOx排放率都需要提高以達到空氣質量標準,正在開發(fā)新的燃燒器,旨在改善燃料和空氣的混合,并能更有效地傳熱[7]。目前,34.0%的煉油廠在加氫處理裝置中安裝了新的燃燒器。新型燃燒器消除了選擇性催化還原(Selective Catalytic Reduction,SCR)的需求,并節(jié)省了與SCR壓縮機和風扇運行相關的電力成本。新燃燒器的安裝預計可節(jié)省約20元/t燃料能源,預計5年內在60.0%的煉油廠實施。

加熱器相關技術的迅速普及有兩個原因。首先,我國煉油廠的設備需要重大改進。目前,熔爐的平均熱效率約為75.0%,如果考慮不可避免的熱損失和露點,熱效率的理論最大值約為92.0%(HHⅤ)。這一發(fā)現(xiàn)表明,通過改變熔爐和燃燒器的設計,可以使能源效率平均提高17.0%。爐效提高1.0%可為煉油廠節(jié)省100多萬元人民幣。因此,投資加熱器相關技術有利可圖。其次,加熱器比較容易安裝。煉油廠傾向于采用對原始工藝影響最小的新技術,因為不僅有助于降低重建成本,還有助于降低工藝變更引起的不穩(wěn)定操作風險。

從中長期來看,熱回收和先進的過程控制系統(tǒng)將逐漸主導技術市場,并最終成為中國煉油行業(yè)最重要的技術。兩種類型的熱回收技術和APC系統(tǒng)將變得越來越重要。除熱回收外,APC系統(tǒng)的使用也將得到推廣。APC系統(tǒng)可以縮短執(zhí)行復雜任務所需時間,提高生產一致性,并基于獲取的更準確的數(shù)據(jù)優(yōu)化操作流程。根據(jù)電廠的運行特點和系統(tǒng)操作員的技能,節(jié)能3.9~21.1 MJ/t-feed不等,這也是APC系統(tǒng)延遲采用的原因之一。

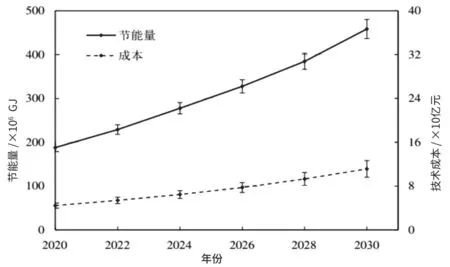

2.2 節(jié)能潛力估算

根據(jù)技術擴散趨勢,可以進一步評估煉油過程中的節(jié)能潛力。由圖2看出,2020—2030年,使用節(jié)能技術可以節(jié)省2.7×108GJ的能源,約占該行業(yè)2020年總能耗的21.0%。在實踐中,需要改進的領域可能會重疊,導致節(jié)能量較低。根據(jù)當前的能源消耗率(61 kgoe/t)和最大的潛在節(jié)約量,2030年的最低能源消耗量預計為57 kgoe/t。本研究還評估了這些節(jié)約的經(jīng)濟可行性,結果表明,節(jié)能量可能不足以平衡推廣這些技術的成本。預計到2030年,技術成本將達到67億元人民幣,如果利潤保持在136元/t,將占該行業(yè)年利潤的9.0%左右。圖2還顯示了估計潛在節(jié)能量和相關成本的不確定性范圍。節(jié)能量和成本的變化(節(jié)能和成本的標準差)隨著時間的推移逐漸增加,節(jié)能量和成本分別達到2.18×107GJ和15億元人民幣。

圖2 中國煉油行業(yè)節(jié)能和技術成本的變化趨勢

本研究所述6種工藝為提高能效提供了不同的機會。流化催化裂化裝置(Fluid Catalytic Cracking,F(xiàn)CC)顯示出最大的節(jié)能潛力(高達1.57億GJ)。鑒于當前裂解工藝的效率和容量通常較低,這并不奇怪。節(jié)能潛力第二的技術是ADU&ⅤDU,包括原油脫鹽工藝、原油預熱裝置、燃燒式加熱器、蒸餾塔和小型汽提塔。其他工藝主要是催化重整工藝的效率不高,未來系統(tǒng)升級的靈活性較低。考慮到成本,應優(yōu)先改進焦化裝置,其次是加氫處理裝置、常減壓蒸餾裝置和催化重整裝置。需要注意的是,上述結果是基于煉油廠運行數(shù)據(jù)的簡單平均值得到的。事實上,來自不同煉油廠的數(shù)據(jù)可能存在顯著差異,可能產生不同的分布情況。如果考慮這種不確定性,節(jié)能量和成本變化可能分別達到1 400萬GJ和10億元人民幣。這些變化約占其各自估計值的14.0%和24.0%。

工藝加熱器和能量回收是未來10年煉油廠節(jié)能的主要領域。工藝加熱器消耗煉油廠所有燃料的60.0%以上。為了縮小國內和國際先進水平之間的能源消耗差距,已經(jīng)制定了許多不同的做法,包括改進傳熱、安裝空氣預熱器和吹灰器以及改進控制。通過上述實踐,能源效率可以平均提高10.0%,相當于整個行業(yè)每年大約節(jié)約1 000萬GJ能源[8]。從能源回收發(fā)展中受益的主要煉油工藝技術是火炬氣回收系統(tǒng)、蒸汽生成和分配以及電力回收渦輪機。采用這些技術每年將節(jié)省820萬GJ,約占總節(jié)省量的30.0%。

3 結論

為了應對中國煉油廠面臨的能源挑戰(zhàn),開發(fā)了一種方法研究新技術,可以為該行業(yè)提供節(jié)能潛力。該方法包括一個基于自下而上的生產運作模型和技術擴散理論的綜合決策工具。基于構建的模型,評估并比較了適用于6種檢查工藝的30種節(jié)能技術的潛在節(jié)能效果,為該行業(yè)的節(jié)能戰(zhàn)略提供了建議,還為技術設計提供了參考。

首先,工藝加熱器升級被確定為煉油廠實現(xiàn)短期能源優(yōu)化和控制的優(yōu)先事項。隨著燃料配方要求和節(jié)能目標的日益嚴格,熱回收和先進過程控制將逐漸占據(jù)技術市場,并最終成為中國煉油廠的主導技術。在此過程中,應克服兩個關鍵障礙,以進一步提高工廠效率和盈利能力:(1)應根據(jù)更高的天然氣價格重新評估以前未被考慮的新技術,如改進的催化劑;(2)需要更新規(guī)范和標準,證明新技術的可靠性。

其次,當前政策推動的技術擴散在未來10年可將能源消耗控制在57 kgoe/t以內。通過建立清潔生產標準和推廣能源技術,最多可節(jié)約2.7×108GJ,該值約為2020年該行業(yè)總能耗的21.0%。

空氣質量變化需求的增加加上汽車技術和生物技術的新發(fā)展,給我國煉油廠帶來了新的挑戰(zhàn)。這些煉油廠必須平衡盈利能力、能源效率和環(huán)境合規(guī)性。通過技術改造提高能源效率是煉油廠減少排放和降低運營成本的方法。為了滿足未來的能源需求,必須將提高能源效率與利用替代能源技術研發(fā)相結合。