一種基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔加工方法

李洋,韓磊,趙怡,劉強(qiáng),梁津鶴

(天津航天長征火箭制造有限公司,天津 300462)

0 引言

當(dāng)前運(yùn)載火箭是人類探索宇宙的運(yùn)輸載體,對接端框是運(yùn)載火箭各部段間連接的重要零件,各部段利用螺栓連接形式進(jìn)行對接裝配。為保證火箭飛行過程中的工況要求,螺栓與端框?qū)涌鬃畲箝g隙僅為0.5 mm,這樣就對直徑3 m以上整圈最高達(dá)一、二百孔的兩個(gè)對接端框的對接協(xié)調(diào)孔定位、加工精度提出較高要求。

目前的端框制孔方案主要有兩種:一種是傳統(tǒng)的模擬量(鉆模)制孔,因涉及后序?qū)友b配工裝的使用,即使在現(xiàn)有的加工條件下該方案也一直在沿用;一種是完全新研產(chǎn)品的數(shù)字量協(xié)調(diào)(數(shù)控)制孔,該方案在新一代運(yùn)載型號(hào)上被廣泛采用。但現(xiàn)階段兩種技術(shù)方案制孔的端框間進(jìn)行對接裝配時(shí)存在嚴(yán)重的不協(xié)調(diào)問題,這成為運(yùn)載型號(hào)模塊化、組合化的一大制約因素。為克服上述問題,當(dāng)對接協(xié)調(diào)孔無法滿足裝配需求時(shí),只能通過破壞性手段將對端框螺接孔螺栓干涉位置進(jìn)行豁孔以滿足螺接要求,導(dǎo)致裝配費(fèi)時(shí)費(fèi)力且風(fēng)險(xiǎn)較大,因此亟待尋找一種技術(shù)方案來打通兩種技術(shù)方案的隔絕以滿足兩種方案制孔的端框的協(xié)調(diào)裝配。

1 產(chǎn)品簡介

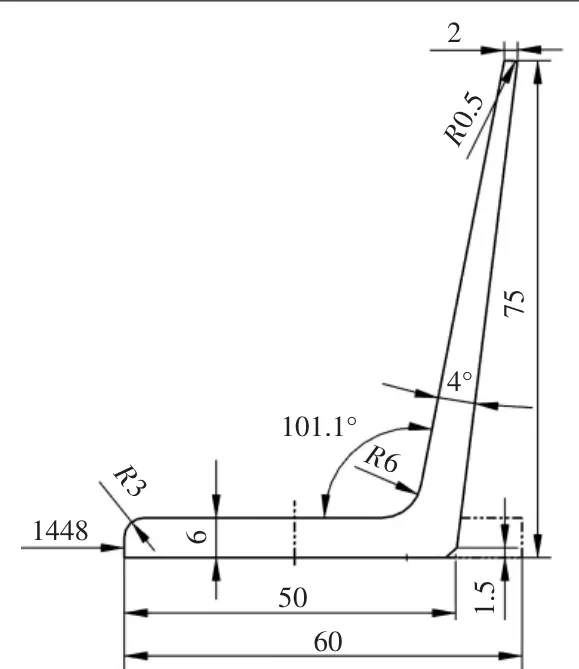

該類零件一般由整體鍛環(huán)經(jīng)車、銑加工而成,是最小直徑3 m的環(huán)形零件,其最大徑厚比超過1500,具有壁厚薄、剛性差的特點(diǎn),其一種典型截面特征如圖1所示。車削出該零件截面尺寸后,需在圖示水平翻邊端面上制出60~150個(gè)不等的協(xié)調(diào)裝配孔,整圈協(xié)調(diào)孔相對鉆模孔位位置度一般要求不大于0.5 mm,因部分端框所用鉆模使用年久,其孔位坐標(biāo)相對于理論坐標(biāo)最大偏差甚至能達(dá)到1.5 mm,因此,與使用該類偏差較大的鉆模制出孔的端框協(xié)調(diào)裝配的端框,若使用理論點(diǎn)位制孔就無法滿足使用要求。

圖1 截面視圖

2 加工方案

2.1 整體方案

為滿足對接的兩端框其中一個(gè)需鉆模制孔,另一個(gè)無可用鉆模制孔的協(xié)調(diào)情況,針對無協(xié)調(diào)鉆模的端框制孔制定如下方案:

1)點(diǎn)位采集方法及設(shè)備選擇。使用三坐標(biāo)測量機(jī)或精度不低于0.01 mm的三軸及以上數(shù)控銑床打點(diǎn)、盤孔精測各孔位中心坐標(biāo)點(diǎn)。

2)數(shù)據(jù)分析處理方法。采集匯總數(shù)據(jù)并與理論點(diǎn)位進(jìn)行對比,然后根據(jù)協(xié)調(diào)端框的安裝需求計(jì)算位置度允差值(允差示意圖如圖2所示),將上述匯總數(shù)據(jù)中測量點(diǎn)位與理論點(diǎn)位位置度超出允差值的點(diǎn)位根據(jù)實(shí)測數(shù)據(jù)進(jìn)行修正。

圖2 位置度允差示意圖

3)數(shù)字量制孔方案。對超出上述允差范圍的點(diǎn)位進(jìn)行針對性補(bǔ)償替換,修正加工模型,使用補(bǔ)償后的數(shù)據(jù)進(jìn)行數(shù)字量(數(shù)控)制孔。

2.2 偏差風(fēng)險(xiǎn)分析

本文的偏差,即誤差,是一個(gè)在計(jì)算、測量、觀測等環(huán)節(jié)或過程中由于某些錯(cuò)誤或由于某些不可控的因素的影響而偏離標(biāo)準(zhǔn)值或規(guī)定值的數(shù)量,誤差一般是不可避免的。本文指的是數(shù)字量制孔的端框孔位值和與之配合的端框孔位位置值的絕對差值。該偏差主要由系統(tǒng)性誤差和人為誤差兩部分組成,其中系統(tǒng)性誤差包括測量誤差和機(jī)床加工制造誤差。人為誤差主要指測量和機(jī)床制孔時(shí)裝夾找正、對刀等造成的偏差。

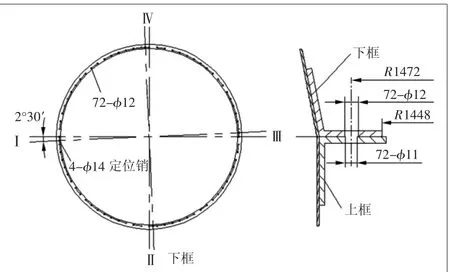

端框裝配時(shí),一般立翻邊相背、端面相接配合,保證兩端框協(xié)調(diào)孔所在分度圓盡量重合。兩對接框協(xié)調(diào)關(guān)系如圖3所示,為保證裝配精度,兩對接框的孔位位置度允差一般不超過0.5 mm。

圖3 對接框協(xié)調(diào)關(guān)系

經(jīng)分析,在整個(gè)數(shù)字量協(xié)調(diào)過程中存在如下誤差累計(jì)的風(fēng)險(xiǎn):

1)孔位測量誤差。通過鉆模精測得到的孔位坐標(biāo)存在誤差,以三坐標(biāo)測量為例,三坐標(biāo)精測誤差計(jì)算公式為

▽=8+L/200。 (1)

式中,L取孔距最大值,即對接孔所在的分度圓直徑。

以圖3所示分度圓直徑為2944 mm的端框?yàn)槔鶕?jù)式(1),可得到該鉆模整圈孔的孔位坐標(biāo)最大理論誤差值為

▽=8+×2.944×1000÷200=22.72 μm。

2)機(jī)床加工誤差。所有機(jī)床均有一定的精度,機(jī)床的精度指機(jī)床主要零部件的形狀、相互位置及相對運(yùn)動(dòng)的精確程度,包括傳動(dòng)精度、幾何精度、運(yùn)動(dòng)精度、定位精度、精度保持性等方面。因機(jī)床零部組件本身制造有一定誤差,加之裝配過程還會(huì)帶來一定誤差,因此機(jī)床定位精度誤差難以避免。各類機(jī)床按精度可分為普通級、精密級、高精度級等三大類。以可正常使用的4 m級普通龍門移動(dòng)式機(jī)床為例,其各軸全行程誤差隨著距離的增大而增大,即加工的零件尺寸越大,機(jī)床重復(fù)定位造成的精度誤差越大,目前工廠常見的普通數(shù)控機(jī)床,其一般加工誤差可控制在10 μm,至少不超過20 μm。

上述孔位測量誤差和機(jī)床加工誤差兩種系統(tǒng)性誤差累積約為32.72~42.72 μm,根據(jù)經(jīng)驗(yàn),人為誤差一般不超過0.05 mm,綜上所述,系統(tǒng)性誤差與人為誤差之和不超過0.1 mm,該誤差值遠(yuǎn)小于0.5 mm的允差,驗(yàn)證了該方案的理論可行性。

3 實(shí)施過程

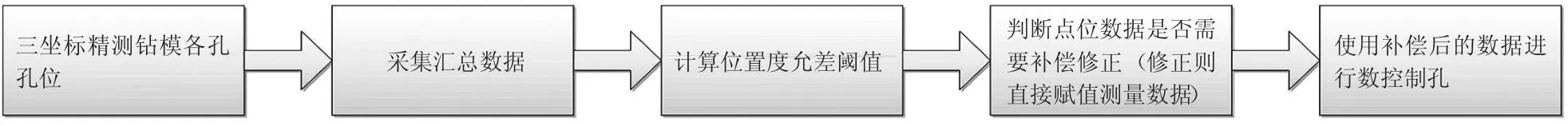

數(shù)字量協(xié)調(diào)制孔的加工工藝流程如圖4所示。

圖4 數(shù)字量協(xié)調(diào)制孔加工工藝流程

以某對間隙量理論最大允差為0.5 mm的對接框的其中一個(gè)需數(shù)字量協(xié)調(diào)制孔的端框孔加工過程為例,為保證加工精度及已驗(yàn)證正確性程序的穩(wěn)定且具有延續(xù)性,端框制孔采集點(diǎn)位數(shù)據(jù)后數(shù)字量協(xié)調(diào)代替鉆模模擬量協(xié)調(diào)的制孔方案,具體實(shí)施方案如下:

1)孔位測量。為確定空間點(diǎn)的位置,需確定一個(gè)參考系,常見的坐標(biāo)系有笛卡爾直角坐標(biāo)系(后文簡稱直角坐標(biāo)系)、平面極坐標(biāo)系等,理論上兩種坐標(biāo)系下采集的數(shù)據(jù)均可滿足后續(xù)的加工需求。若參考系采用直角坐標(biāo)系,則每個(gè)孔位需采集的數(shù)據(jù)包括實(shí)測X值和實(shí)測Y值,若參考系采用極坐標(biāo)系,則每個(gè)孔位需采集的數(shù)據(jù)包括實(shí)測半徑值和實(shí)測角度值。為方便后續(xù)修改模型點(diǎn)位及計(jì)算方便,可將測量值換算成兩種坐標(biāo)系下的值均做統(tǒng)計(jì),而對于剛性較差的鉆模可采集兩次數(shù)據(jù)以排除偶然因素的影響。

測量時(shí),將需鉆模制孔的端框所用協(xié)調(diào)鉆模按使用的A、B面擺正放置,打表調(diào)整鉆模圓度及平面度,使用三坐標(biāo)測量機(jī)或數(shù)控機(jī)床按順時(shí)針順序精測鉆模各孔孔位中心坐標(biāo)值。

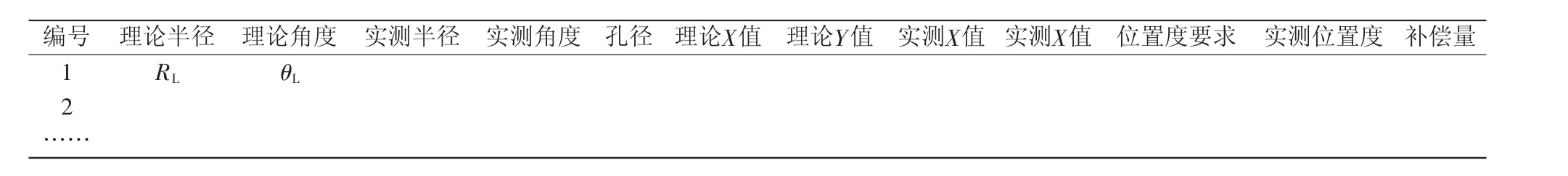

2)數(shù)據(jù)采集匯總。將采集的所有孔位數(shù)據(jù)匯總,集合兩種實(shí)測值的采集數(shù)據(jù)表如表1及圖5所示,填寫理論半徑、理論角度、實(shí)測半徑、實(shí)測角度、孔徑、理論X值、理論Y值、實(shí)測X值、實(shí)測X值各列數(shù)據(jù)。

圖5 精測數(shù)據(jù)及相應(yīng)點(diǎn)位程序

表1 XX工裝孔位實(shí)測值匯總分析表

3)最大允許公差分析。根據(jù)端框的實(shí)際使用工況,分析核算端框滿足協(xié)調(diào)裝配要求的最大允許孔位偏差值,即位置度數(shù)值的1/2。以圖3所示裝配關(guān)系為例,下端框直徑為12 mm的孔為使用鉆模鉆制而成,上端框直徑為11 mm的孔為根據(jù)鉆模數(shù)據(jù)協(xié)調(diào)鉆制,對接框二者孔徑間隙量理論最大允差為0.5 mm,保險(xiǎn)起見,一般給后續(xù)裝配留下允差的40%的安全余量,因此,設(shè)定修正允差閾值為0.3 mm,即位置度差值為0.6 mm,將該要求值填入表1位置度要求一列。

4)分析計(jì)算位置度偏差。分析計(jì)算鉆模孔位相對于理論模型的位置度偏差,判斷出需修正的點(diǎn)位并根據(jù)實(shí)測數(shù)據(jù)進(jìn)行補(bǔ)償,具體操作方法為:利用勾股定理計(jì)算出理論點(diǎn)位與實(shí)際點(diǎn)位間的差值(即距離值),從而計(jì)算出實(shí)測點(diǎn)位的位置度,篩選出實(shí)測位置度大于位置度要求值的一行數(shù)據(jù)并進(jìn)行標(biāo)記,對需進(jìn)行補(bǔ)償?shù)臄?shù)據(jù)在補(bǔ)償量一列進(jìn)行記錄,方便后續(xù)補(bǔ)償篩選查找。

5)補(bǔ)償程序生成。針對上述位置度偏差較大的點(diǎn)位進(jìn)行補(bǔ)償,根據(jù)測量數(shù)據(jù)修正加工模型,需修正的孔位直接賦值測量所得數(shù)據(jù)。按順序?qū)⑺醒a(bǔ)償數(shù)據(jù)修改,在模型上生成補(bǔ)償程序模型后,利用補(bǔ)償后的模型數(shù)據(jù)生成制孔程序,然后進(jìn)行數(shù)字量協(xié)調(diào)數(shù)控制孔。

4 實(shí)施效果

經(jīng)過試驗(yàn)測量驗(yàn)證,上述基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔方法滿足精度要求,已經(jīng)在生產(chǎn)應(yīng)用中實(shí)際使用近3 a,期間先后利用模擬量補(bǔ)償加工端框超過40個(gè),該方法的實(shí)施帶來了如下效果:

1)精度均滿足指標(biāo)要求。目前利用數(shù)字量協(xié)調(diào)補(bǔ)償制孔的端框經(jīng)40余次裝配驗(yàn)證,其精度均滿足實(shí)際使用要求,未發(fā)現(xiàn)有因兩框之間的孔位偏差造成的不協(xié)調(diào)問題。

2)成本降低。采用基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔方法后,大大減少了大型鉆模的研制投入,僅鉆模的設(shè)計(jì)制造成本一項(xiàng)就節(jié)約近百萬元,鉆模制造成本降低的同時(shí)也減少了后期鉆模管理、存放、運(yùn)輸及送檢的大量成本,長遠(yuǎn)來看,綜合降本效果非常顯著。

3)研制效率提升。基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔方法的實(shí)施,大大降低了設(shè)計(jì)更改及研制帶來的制造等待周期。以往,一個(gè)與傳統(tǒng)端框配合使用的新的端框設(shè)計(jì)后,僅鉆模設(shè)計(jì)制造周期少則3個(gè)月,多則1 a有余,該新零件往往因鉆模問題制約研制進(jìn)度,目前上述問題得到根本解決。與此同時(shí),與鉆模制孔相比,采用基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔方法后,單框制孔效率提升了至少50%。

5 結(jié)語

針對因設(shè)計(jì)新研方案或方案更改導(dǎo)致兩個(gè)對接部段中一側(cè)部段對接端框無法沿用模擬量(鉆模)制孔的情況,提出了一種基于模擬量的數(shù)字量協(xié)調(diào)補(bǔ)償制孔方法,解決了對接協(xié)調(diào)端框中一端模擬量制孔而另一端需數(shù)字量制孔、裝配精度難以保證的問題,保證了兩個(gè)部段對接協(xié)調(diào)質(zhì)量,節(jié)省了模擬量工裝(鉆模)投入成本及研制工裝投產(chǎn)等待周期,大大提升了研制效率。