某型壓力傳感器溫度性能自動測試系統設計

周彥凱,姚文穎,姜會菊

(石家莊海山實業發展總公司,石家莊 050208)

0 引言

電阻應變式壓力傳感器已經廣泛應用于商業、工業、農業、國防等領域[1],應變片性能容易受到溫度變化的影響,需要在產品檢測時進行測量并加以補償[2],以實現傳感器全溫度范圍內的性能優化。在某型電阻應變式壓力傳感器修理過程中,溫度測試以人工方式進行,測試效率低、人員占用高,本文以LabVIEW軟件為基礎[3],通過設計自動測試系統,對該型傳感器的性能數據進行采集、處理和存儲,為類似原理傳感器的修理提供了參考依據。

1 測試需求

該電阻應變式壓力傳感器以惠斯通電橋[4](如圖1)為基礎,電橋由4組阻值相等的應變片組成,Ui為穩定的直流電壓源,為傳感器提供電源輸入,Uo為傳感器的輸出電壓。在壓力傳感器不受力時,電橋中各電阻分壓相同,電路輸出為0;當壓力傳感器受到外界壓力作用時,應變片阻值改變,使電橋失去平衡,輸出電壓為U0=(Δr/R) Ui。當輸入電壓Ui為定值時,輸出電壓U0與電阻變化量Δr成比例。應變片將壓力產生的微小形變量,轉化為應變片阻值的變化,最終以電壓的形式輸出,實現壓力到電壓的線性輸出。

測試系統在完成性能數據采集的基礎上,對數據進行保存、輸出,并對測得數據的正確性進行判斷。傳感器測試系統的測試需求如下。

1)多通道傳感器電壓測試。該壓力傳感器為多余度傳感器,測試系統至少需要完成8路模擬電壓采集,電壓范圍為-10~10 V,精度為1%。

2)傳感器穩定性測試。在產品通電的情況下,對傳感器-55~70 ℃溫度范圍內的性能進行測試以驗證傳感器全溫度范圍性能。

3)電源自動加載控制功能。為實現傳感器性能的全自動測試,需要測試系統能夠在測試過程中對傳感器電源的加載、切斷進行控制。

4)實現各溫度下數據的自動測試。通過測試系統搭建,完成傳感器數據的自動采集、處理、保存功能,以及友好的人機交互界面。

2 系統及硬件設計

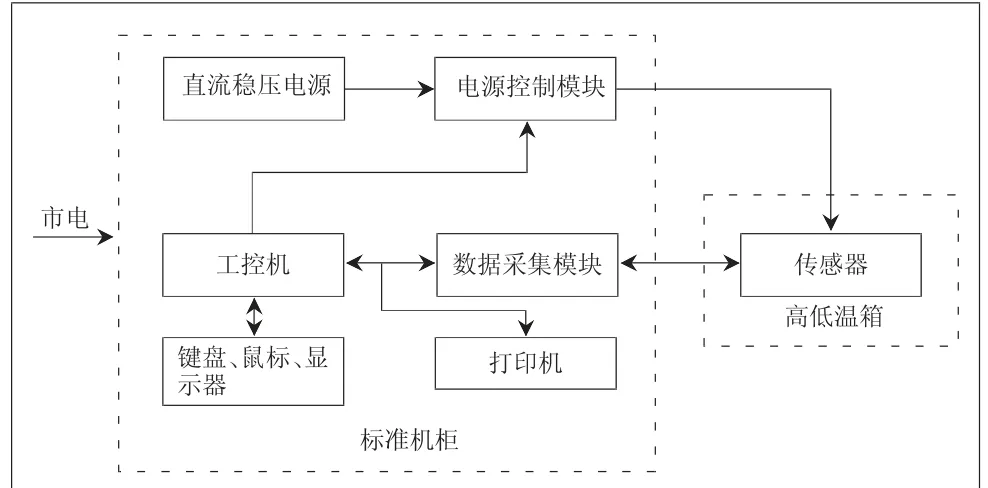

通過對測試系統技術參數和性能的需求分析,結合實際測試系統的可靠性、穩定性、模塊化等要求對系統進行設計。測試系統的總體結構如圖2所示。

圖2 壓力傳感器性能測試系統總體結構示意圖

2.1 工控機

工控機作為測試系統的核心,主要完成數據采集模塊控制、電源控制模塊的控制、人機交互接口設置,以及最終數據打印輸出等功能。其選型主要考慮外部接口數量、類型、性能等因素。綜合市場上現有的工控機生產廠家及其產品,選擇ADLINK品牌下的MXC-6321D系列工控機,采用Intel i7處理器,DDR3 4GB內存條,具備多個USB、RS232、RS485等工業控制接口,能夠為測試系統建立提供廣泛的硬件基礎。

2.2 直流穩壓電源

直流穩壓電源用于為傳感器提供穩定、純靜的電源,需滿足傳感器對電壓范圍、功率、紋波等特性的要求。系統選用華睿電子的HR-115直流穩壓電源,其穩壓輸出范圍為直流0~30 V,恒流值0~100 A,能夠滿足傳感器對電源的要求。

2.3 電源控制模塊

電源控制模塊用于接收工控機發出的控制信號,實現傳感器電源通斷控制。本系統選用集智達公司的RemoDAQ-8068繼電器控制模塊。該模塊為8路繼電器控制模塊,具備RS-485控制端口,內置專用控制命令集,能夠通過編程實現各繼電器的分時控制要求,觸點具有30 V時2 A的分斷能力,能夠滿足傳感器電源分斷要求。

2.4 數據采集模塊

數據采集是將傳感器輸出的電壓值轉化為工控機可以直接處理的數字信號。當前數據采集方式主要分為兩種:1)采用通用數據采集單元,該方式具有模塊化程度高、配置簡單、穩定性高、測量類型多、控制接口配置簡便等特點;2)采用嵌入式采集板卡,其占用系統空間小,采集速度快,通道集成度高,但安裝、配置過程較復雜。考慮盡量使系統簡單易用、維護方便,本系統采用安捷倫公司的34972A數據采集/切換單元與34901A多路復用器結合,作為系統的數據采集模塊。34972A內置6位半數字多用表,單通道讀取速度為每秒500個讀數,掃描范圍高達250個通道,配備通用RS-232串行接口,便于遠程控制;34901A具有20個通道的多路復用功能,輸入最大電壓為300 V,輸入最大電流為1 A,最大切換功率為50 W。該配置在滿足系統要求的前提下,能夠有效地簡化設計開發過程,增加系統可靠性。

2.5 高低溫箱

高低溫箱的選擇主要考慮溫度范圍、精度、程控性等。系統選用德國進口賓得MKT115型高精度冷熱測試箱,其溫度范圍為-70~180 ℃,溫度精度為±2 ℃,采用微電腦程控技術,實現手動和自動控制功能,可以配合自動測試程序,實現整個溫度性能測試的全自動化。

2.6 硬件系統搭建

通過系統硬件選型,建立壓力傳感器溫度性能測試系統,設備布局如圖3所示。考慮人體力學和操作方便性,將顯示和操縱結構置于機柜的中央,打印機放置于工控機下方,方便頻繁取放紙張。

圖3 系統設備布局圖

3 傳感器測試系統軟件設計

本壓力傳感器測試系統軟件主要由數據采集控制程序、直流電源控制程序、數據報表生成程序和溫度測試主程序等部分組成。程序以LabVIEW 圖形化語言[5-10]為基礎,通過模塊化設計實現程序的封裝,提高模塊的復用性。

3.1 數據采集控制程序設計

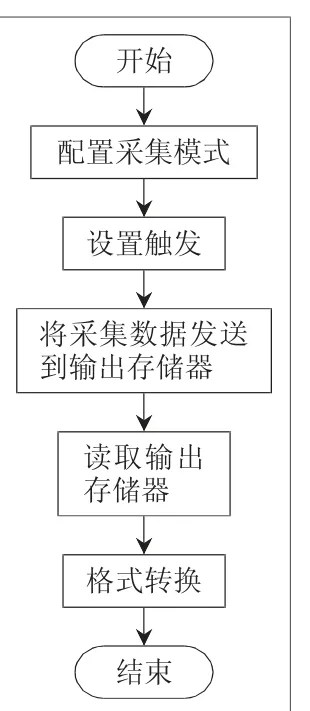

數據采集控制程序主要用于34972A數據采集/切換單元的控制,通過RS-232接口對數據采集模塊進行狀態的設置,并發送數據采集命令、讀回數據采集結果,對測試結果進行處理并封裝,以便在主程序中進行調用。數據采集控制程序流程如圖4所示。

圖4 數據采集控制程序流程圖

3.2 直流電源控制程序設計

直流電源控制程序主要完成電源通斷控制。電源控制模塊RemoDAQ-8068采用RS-485串口進行控制,控制程序流程如圖5所示。

圖5 直流電源控制程序流程圖

3.3 數據報表程序設計

數據報表程序的主要功能是將測試數據進行格式化輸出,以便后期打印存檔。本系統采用Excel和ActiveX 相結合的方式實現數據報表。以Excel為模板,通過ActiveX 接口完成數據的寫入操作,該方法無需購買 LabVIEW專用插件,在安裝Office的系統上就可使用,降低了系統開發成本,具有較強的適應性。數據報表流程如圖6所示。

圖6 數據報表程序流程圖

3.4 壓力傳感器溫度性能測試主程序設計

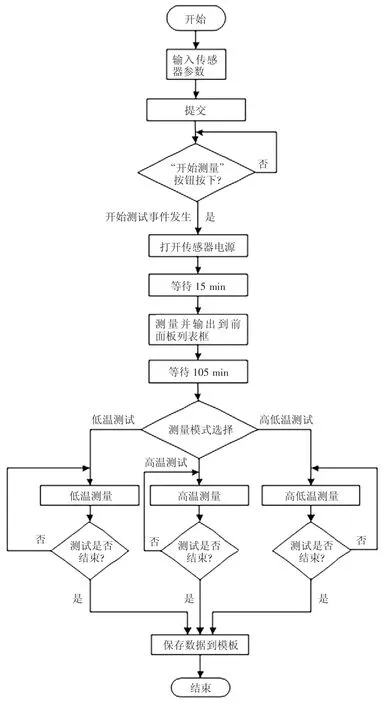

壓力傳感器溫度性能測試程序需要對壓力傳感器全溫度范圍內的溫度點進行測試,每個溫度點需要先完成保溫存儲,使傳感器溫度穩定,再對傳感器進行通電、測量,測量完成后關閉電源,然后溫箱進入下一個溫度點進行保溫,直到完成所有的溫度點測試。根據不同需求,將溫度測試分為高溫測試、低溫測試和高低溫測試3種方式。具體流程如圖7所示。

圖7 壓力傳感器溫度性能自動測試系統主程序流程圖

4 結語

在測試系統硬件搭建和軟件編寫完成后,對硬件參數進行配置,并通過軟件對各個模塊的功能進行測試、驗證,各模塊性能正常。通過系統驗證,軟硬件各項性能能夠滿足設計需求。采用壓力傳感器產品對系統進行重復試驗驗證,壓力傳感器溫度性能自動測試系統的功能滿足設計要求。

基于電阻應變式壓力傳感器原理和LabVIEW可視化程序語言,建立某型壓力傳感器溫度性能自動測試系統,實現壓力傳感器全溫度范圍內的數據自動測量、報表生成及數據打印輸出等功能,有效提高了壓力傳感器溫度測試的效率。該系統建立過程由硬件設計和軟件編程兩部分組成,具有較高的硬件靈活性和軟件擴展性,可根據不同的測試需求對系統中的數據采集、分析和報表輸出等操作進行靈活擴展,便于其他傳感器測試人員開展針對性的測試工作。