增材制造鋁合金接頭構件靜力試驗方案的設計與驗證

宋欣, 劉桐言, 年樂奇, 溫順達

(1.哈爾濱理工大學機械動力工程學院,哈爾濱 150080;2.中國商飛北京民用飛機技術研究中心,北京 102211)

0 引言

增材制造(Additive Manufacturing,AM)技術也稱為3D打印技術,采用材料逐層堆積的方式制造出復雜構型的實體零件,結合結構優化技術可以大幅降低傳統方式設計和制造的零件質量,使其在航空航天、機械、醫療和汽車等領域得到了廣泛的應用[1-3]。而增材制造工藝,尤其是金屬零件的增材制造,尚存在一些基礎問題,從而限制了其應用,需要針對不同打印材料、打印工藝和構件力學性能之間的影響關系,開展廣泛的試驗研究,其中,靜力試驗在試驗驗證體系中起到重要作用[5-7]。本文以增材制造的鋁合金接頭為研究對象,并依據給定的工況條件設計了靜力試驗方案并進行試驗驗證,可為其它增材制造零件靜力驗證方案的設計提供理論參考和技術基礎。

1 試驗工況要求與試驗設備

1.1 靜力驗證的工況要求

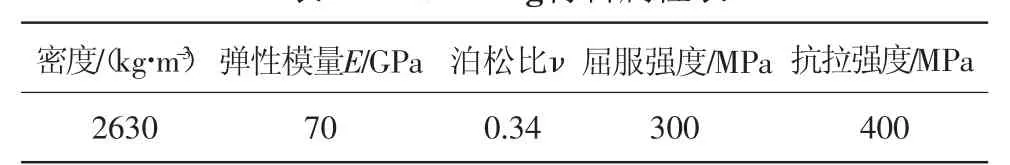

增材制造鋁合金接頭樣件外形尺寸約為219 mm×172 mm×108 mm,外形如圖1所示。

圖1 試驗件外形

AlSi10Mg材料屬性表如表1所示。

表1 AlSi10Mg材料屬性表

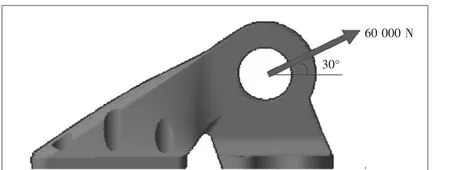

如圖2所示,工作載荷作用于耳片處,大小為60 000 N,斜向上方向與底部面板成30°夾角,接頭底部螺栓孔全部固支約束。

圖2 接頭靜強度試驗工況

1.2 試驗儀器與設備

由于試驗件的尺寸較小,可利用試驗機進行加載,試驗載荷的示值精度可由試驗機載荷精度來保證,本試驗采用經過定標的SDS200 kN系列電液伺服動靜萬能試驗機試驗前經過專業定標保證加載示值精度(0.5%)。

■■應力測量可采用應變儀與應變片,獲得應變測量數據后,利用公式計算應力。在試驗前,利用45鋼標準試驗件對應變儀的輸入參數進行定標,測試數據通過在試驗件上粘貼應變花獲得,應變花采用中航工業電測儀器股份有限公司的BE120-2CA-P200高靈敏系數三軸電阻應變花(0°、45°和90°),應變電橋采用適用于測量拉壓和彎曲應變的1/4橋路,并配以溫度補償片。

2 基于載荷誤差分析的夾具設計

試驗件的加載方向與試驗機加載方向保持一致,加載方式可利用銷軸穿過耳片并通過試驗機對銷軸中部施加拉載荷,保證加載位置滿足工況要求;載荷大小由試驗機精度保證;因此,只需對加載方向偏差引起的加載誤差進行分析,即可確定夾具設計和試驗件裝配指標。

2.1 載荷方向變化的誤差分析

在總載荷F大小保持不變的前提下,加載方向的變化將導致各坐標載荷分量大小的變化。在加載點處建立坐標系,如圖3所示。其中X、Y、Z為試驗件的整體坐標系;X′、Y′和Z′為試驗機坐標系,X′為試驗機夾頭的夾持方向,Y′與試驗機加載方向一致;α、β和γ分別為F與X、Y和Z軸的夾角;根據工況分析可知接頭載荷在Y、Z平面內,因此,在保證試驗機上下夾持面共面的前提下,加載方向偏差主要為Z′與Z軸的夾角γ′的變化。

圖3 接頭載荷坐標系

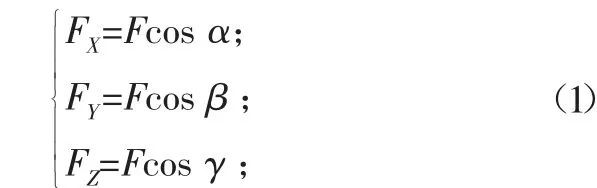

根據理論力學直接投影法,反求總載荷與各坐標軸之間的夾角,計算公式為:

式中:FX、FY和FZ分別為總載荷F在X、Y和Z軸上的分力;cos2α+cos2β+cos2γ=1。

由接頭幾何結構模型可知,X軸為接頭耳孔環面的軸線,加載裝置的軸線與其夾角的偏差,可通過夾具的設計、加工與裝配公差將角度偏差限制在較小的范圍內。因此,FX的變化對加載方向的影響可忽略。當載荷方向偏斜1°時,利用式(1)計算可得,載荷偏差為0.015%,因此,在夾具設計與試驗件裝配時,需要保證試驗件加載方向與試驗機加載方向的角度偏差小于1°。

2.2 試驗夾具設計與校核

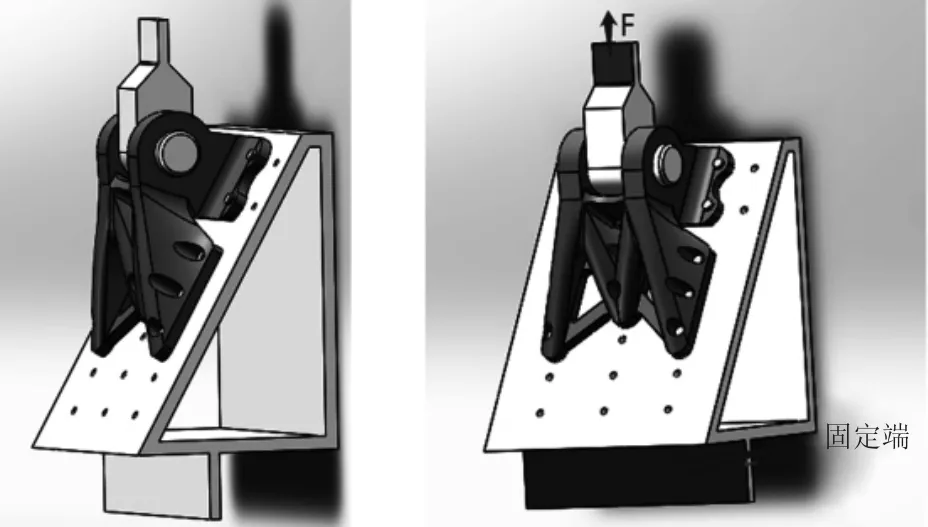

根據圖2所示工況要求和SDS200 kN系列電液伺服動靜萬能試驗機加載方向的特性設計夾具,設計一個上夾頭連接接頭,固定在試驗機上夾頭,在接頭試驗件耳片處設計一個圓柱銷連接上夾頭,圓柱銷、接頭試驗件、上夾頭連接接頭孔之間配合為間隙配合;下夾持板的斜面角度設計為30°,試驗件通過螺栓固連在下夾持板上,下夾持板的夾持面與下夾持板底部平面垂直,要保證接頭試驗件固定在斜面時上夾頭的加載方向和下夾持板的夾持面中線處在同一平面內。

上夾頭連接接頭和銷軸采用調質的45鋼,熱處理制度為850 ℃正火、840 ℃淬火、600 ℃回火,屈服強度不小于355 MPa;接頭試驗件與下夾持板采用M6、12.9級螺栓連接。為保證試驗的可靠性,下夾持板材料采用鍛鋼,設計為整體式零件,避免因較低成本的多層疊加厚板加工可能存在的層間缺陷引起的強度不足。采用線切割加工保證了加工精度。

在夾具設計和制造過程中,通過保證夾具上夾頭連接接頭孔和銷孔的同軸度、下夾持板的夾持面與下夾持板底部平面垂直度及螺紋孔的位置等公差,進而降低加載方向的偏差。夾具設計完成后,利用ANSYS對夾具裝配體進行靜力學分析。上夾頭施加遠端載荷F=60 000 N,方向與試驗機加載方向一致;下夾持板夾持面部分施加固定約束;上夾頭連接接頭孔、接頭試驗件銷孔和圓柱銷設置接觸約束;接頭試驗件與下夾持板在螺紋孔處設置綁定約束;網格單元采用大小為5 mm的四面體網格進行劃分,單元總數量為156 763。裝配體模型如圖4所示。

圖4 接頭靜力試驗夾具有限元分析模型示意圖

圖5所示為按實際工況加載后的有限元仿真計算Mises應力云圖,單位為MPa。由分析結果可知,排除加載區域和固定約束等邊界處的應力奇異結果,接頭試驗件、上夾頭和圓柱銷、下夾持板的最大應力均低于材料的屈服強度,滿足工作要求。

圖5 有限元仿真結果Mises 應力云圖

3 鋁合金接頭試驗件的靜力試驗

3.1 試驗件粘貼應變片位置的選擇

為提高應變花的測量精度及估算試驗件強度,選擇試驗件上排除應力奇異處的應變(應力)較大且曲率較小的平面作為應變花粘貼區域,其中:C1和C2應變花的0°與X軸方向一致,因此雖然應變花測試點的位置接近,但應變花粘貼區域不同;D1和D2選擇的位置為耳片兩側外表面,應變花測試點和粘貼區域一致,即兩片應變花的0°和90°應變片定義相反,在有限元分析中二者的應力應變一致,因此可用試驗實測數據驗證是否出現偏載情況。試驗件和有限元仿真中兩應變花的測試點如圖6、圖7所示。

圖6 有限元中應變花位置示意圖

圖7 試驗件應變花粘貼位置示意圖

3.2 試驗件的安裝和預加載

根據試驗件裝配指標,當試驗夾具與試驗件裝配夾緊后,需進行加載頭對中,并應利用角度測量儀測試夾具的角度偏差是否小于1°。圖8為試驗件裝夾后的對中與角度測量結果,滿足要求。

圖8 試驗件裝夾后的檢測

正式試驗之前,試驗機和應變儀進行預熱后,首先進行預加載。預試載荷逐步加載至工況載荷,初次加載不超過工況載荷的50%,次級載荷不大于工況載荷的80%。預試主要是消除試驗件與工裝間隙,檢查各加載和測試設備運行是否正常,控制參數是否合理,保護措施是否穩妥可靠,采集設備是否正常,并排除預試中檢查出的可能影響試驗正常進行的問題。

預試加載和卸載過程中,同步進行應變測量,通過應變數據判斷是否有偏載情況,螺栓連接是否緊固,當應變儀和試驗機的應變、位移和載荷示值穩定后,開始正式試驗。

3.3 試驗結果

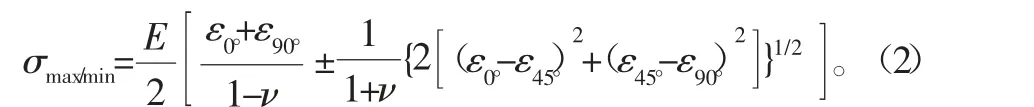

根據應變花測量出的3個方向的應變值ε0°、ε45°和ε90°,可用材料力學式(2)計算最大/最小主應力σmax/min。主應力是與人為選擇的參考坐標無關的有符號的實數,是相應點處任意截面上正應力的最大值或最小值,因此更適合作為復雜結構的試驗數據和有限元仿真結果的比對參數。

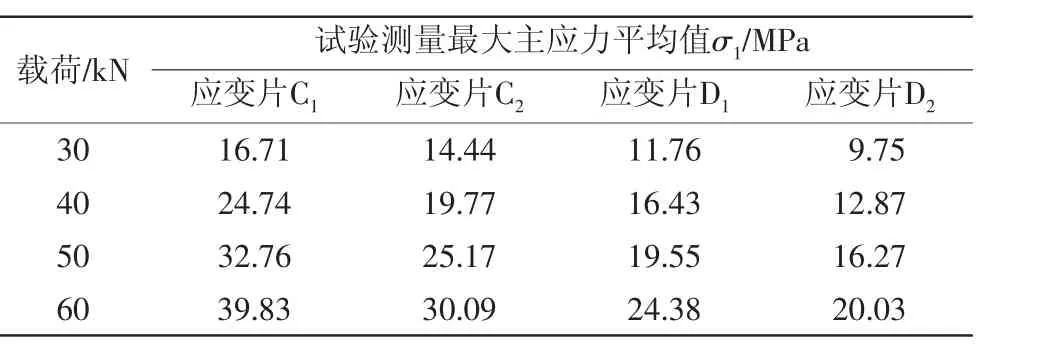

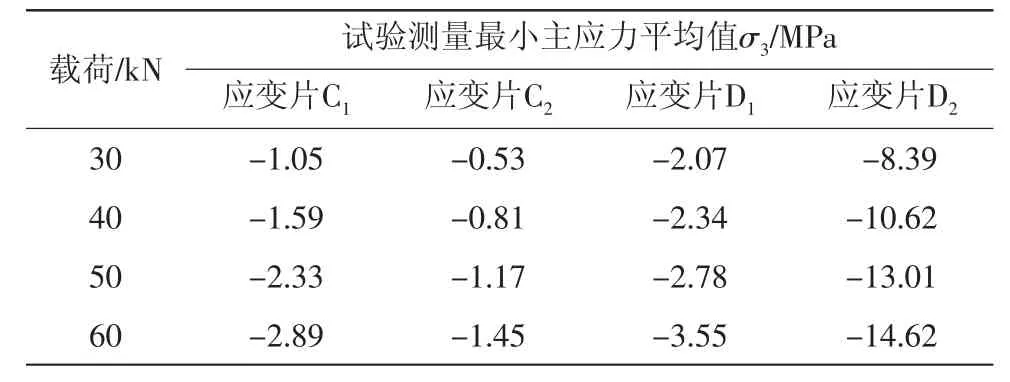

由于是單一試驗件的試驗,為保證試驗數據的可靠性,采用四級加載方式,每級載荷重復測量不少于5次,分別記錄加載和卸載的應變數據,卸載后的應變片殘余值小,表明加載過程中試件處于線彈性狀態下,應變測量數據可靠。最終結果為多次試驗數據的算術平均值。利用應變測量數據計算的最大/最小主應力如表2、表3所示。

表2 鋁合金接頭靜力試驗最大主應力結果

表3 鋁合金接頭靜力試驗最小主應力結果

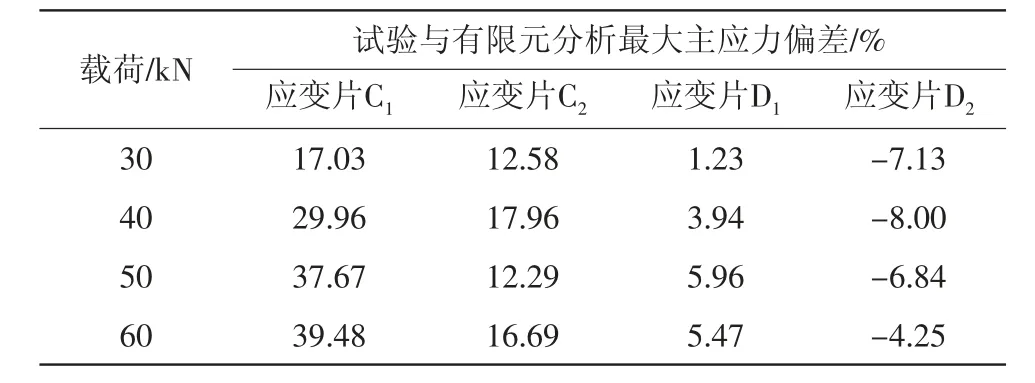

由表4所示的實驗數據與有限元分析結果的對比情況可知,C1處的數據與有限元的偏差較大,原因是應變片粘貼靠近加載區域,對測試結果影響較大;C2、D1和D2的數據較為穩定。D1和D2的測試結果與有限元較為接近,考慮應變片粘貼和有限元參考點與實際測試點的偏差,其結果可認為是符合結構對稱時應力場分布是相同的實際情況,即反映出試驗方案設計是合理的,有限元模型的分析結果是可靠的。

表4 試驗數據與有限元分析結果的偏差

將鋁合金看作塑性材料,采用材料力學的第三強度理論(最大切應力理論)建立的強度條件公式為

σ1-σ3≤[σ]。 (3)

應變片測試區域為試驗件加載下的高應力區,由表2和表3中的數據可知,工作載荷為60 000 N時,最大切應力遠遠小于試驗件材料的屈服強度,增材制造的鋁合金接頭構件滿足給定工況下的靜強度要求。

4 結論

1)增材制造的鋁合金接頭構件滿足給定工況下的靜強度要求;基于載荷誤差分析結果,進行了靜力試驗方案設計,保證了試驗數據的可靠性,可為小型鋁合金接頭靜力試驗的方案設計提供參考。2)試驗結果與有限元仿真結果的對比分析證明了有限元建模的合理性,經靜力試驗驗證的鋁合金接頭有限元模型可用于增材制造的選材和結構減重優化設計中,在提高設計效率的同時,又具有足夠的設計精度。