5G確定性網絡+工業互聯網動態調優極片制造工序

劉言彬 劉 濤

1.中國鐵塔股份有限公司江蘇省分公司;2.廣東南方電信規劃咨詢設計院有限公司

0 引言

極片為鋰離子電池的關鍵組件,極片質量的優劣直接影響鋰離子電池的質量,極片制造可細分為漿料制備、漿料涂覆、極片輥壓、極片分切、極片干燥等五道工序。傳統生產線依靠熟練的技術工人根據相關數據和經驗進行調優,經常會出現一定量的次品或不合格品,造成一定的浪費。尤其漿料涂覆、極片輥壓、極片分切等三個過程要求精度非常高,依靠人力很難保證高的良品率。本文重點研究極片制造中漿料涂覆、極片輥壓、極片分切等三個關鍵工序的動態調優。

隨著5G和工業互聯網技術的不斷發展和成熟,將5G確定性網絡與工業互聯網融合,深度結合涂覆、輥壓、分切的原理,并應用物聯網采集、大數據分析、算法模擬、反向控制等技術,實現極片制造關鍵工序的動態調優。

1 極片關鍵工序原理分析

1.1 漿料涂覆

漿料涂覆工序是將穩定性、黏度、流動性等各項參數符合要求的漿料均勻地涂覆在正負極集流體上,在涂覆前需要掌握漿料各種參數,以達到精確控制。

漿料的黏性是抵抗變形的能力,是固有的屬性,漿料內部質點間或流層間因相對運動而產生的切向內摩擦力以抵抗其相對運動,內摩擦力大小用牛頓內摩擦定律來進行計算:

其中,μ為動力黏性系數,μ受到壓強和溫度的影響,單位為Pa.s;為速度梯度,實質為流體微團剪切變形角的變化速率,單位為1/s;A為受力作用面面積,單位為m2。

為了使漿料均勻地涂覆,漿料的輸送必須為恒定流或近似恒定流,即輸送過程中流場各空間點上的一切運動要素不隨時間而變化,即:

其中u為漿料內部質點運動的加速度,p為漿料的靜壓強,ρ為漿料的密度,漿料在輸送過程中這三個參數要保持不變或近似不變,才能保證漿料涂覆的穩定。

1.2 極片輥壓

極片輥壓工序是將涂布后的極片通過一定的壓力輥壓后達到一定的厚度,極片厚度以及厚度的一致性是兩個重要的指標。其中,極片厚度要求小于或接近滲透厚度,則多孔電極從表面到內部都能得到較充分的利用;厚度的一致性對動力鋰離子電池組的容量、循環壽命和安全性等均有重要的影響。

極片輥壓質量主要受輥壓壓力、輥壓速度、輥壓間隙等參數的影響,隨著機器的運轉這些參數均可能發生變化,所以需要在運行過程中實時掌控調節相關參數。

輥壓壓力的作用主要表現為壓應力:

其中F為輥壓時受擠壓處的壓力,A為受擠壓面的面積,需控制壓應力σ在恒定值,以確保輥壓的穩定性。

1.3 極片分切

極片分切工序是按電池的規格將經過輥壓的電池極片進行分條處理的過程。極片分切的質量影響包括毛刺的大小、斷面形貌特征及極片尺寸精度等,影響極片分切質量的因素主要包括上下成對刀具的側向壓力、上下成對刀具重疊量、圓盤刀精度、刃口磨損狀態、極片厚度、極片物理力學性能等。其中極片厚度及物理力學性能主要取決于材質和涂覆、輥壓兩道工序,圓盤刀精度、刃口磨損狀態主要受分切機性能及使用周期的影響,上下成對刀具的側向壓力和重疊量為極片分切中控制的關鍵參數。

上下成對刀具重疊量設置主要取決于極片的厚度,合理的重疊量更有利于成對刀具的咬合。上下成對刀具的側向壓力為一種剪力,受力特點是作用在極片兩側面上的外力大小相等、方向相反且作用線很近,最終作用效果為內力。極片分切的切應力公式為:

極片分切時要嚴格控制切應力在分切面上均勻分布,且切應力大小要合適,切應力過小,可能出現分切斷面不齊整、掉料等缺陷;切應力過大,刀具更容易磨損,影響刀具的壽命。

2 5G確定性網絡+工業互聯網

2.1 網絡融合

近年來隨著鋰電池產業的快速發展,行業內的龍頭企業均在探索和打造智能工廠,優化關鍵的生產工序,利用全量的大數據,進行深度分析,實時發現產線的異常,通過自動工控或人工干預的方式及時處理異常,提高生產效率和產品質量,降低生產成本。工業領域原有的通信模式在升級改造的過程中成為了一個瓶頸,例如機器視覺、實時監控、遠程控制等場景中對通信時延的要求均在ms級別,且要求傳輸的數據量較大,一般超過10 Mbps,某些場合要求50 Mbps以上。原有的工業通信網絡以及4G、WiFi等無線通信網在網絡性能、抗干擾、移動性、穩定性、低時延和部署方便性等方面均不能適應工業互聯網以及智能制造升級改造的需求。

5G確定性網絡+工業互聯網,是完全對標工業互聯網及智能制造的需求,利用5G技術和資源建設可預期、可規劃、可驗證的有確定性網絡能力的專網,在時延、帶寬、多連接方面全面滿足工業網絡的需求,提供接近100%的高可靠性通信條件和確定性服務等級(SLA:Service Level Agreement)。

2.2 應用場景

在極片制造生產線中建設5G專網,進行全量工業數據的采集,同時應用超高清視覺檢測,掌握極片制造過程中的各類動態數據,結合關鍵工序的原理、產品質量波動的關聯等,在大數據分析的基礎上,進行算法模擬驗證,最終實現動態調優的反向控制。

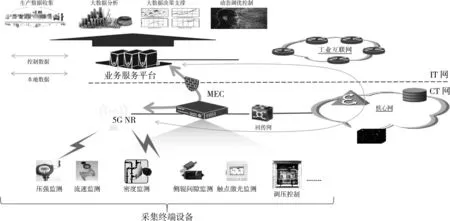

(1)極片制造5G+工業數據采集

利用5G網絡,通過各類工業傳感器等數據采集設備,實現極片制造生產線漿料制備、漿料涂覆、極片輥壓、極片分切、極片干燥等五道工序的數據采集。極片制造5G+工業數據采集網絡拓撲模型如圖1所示。

圖1 極片制造5G+工業數據采集網絡拓撲模型

(2)極片制造5G+超高清視覺檢測

利用5G網絡,通過超高清視覺檢測設備,對輥壓前后的極片進行超高清視覺檢測,深度檢測極片的孔隙率、孔徑、孔徑分布及迂曲度。5G+超高清視覺檢測系統主要包括圖像采集部分、圖像處理部分和運動控制部分。5G確定性網絡可以滿足超高清視覺檢測上行帶寬超過50Mbps、端到端通信時延小于10ms、可靠性要求大于99.9999%等指標要求。極片制造5G+超高清視覺檢測網絡拓撲模型如圖2所示。

圖2 極片制造5G+超高清視覺檢測網絡拓撲模型

(3)極片制造5G+遠程控制

利用5G網絡,將極片制造生產線上的傳感器、機械臂及工業相機等接入5G網絡,傳送到控制中心,通過大屏進行監控,可以通過終端遠程控制,同時可以打通漿料涂覆、極片輥壓、極片分切關鍵設備的控制通道,在算法模擬驗證,最終實現動態調優的反向控制。極片制造5G+遠程控制網絡拓撲模型如圖3所示。

圖3 極片制造5G+遠程控制網絡拓撲模型

傳感器、機械臂:上下行速率20Mbps,時延<10ms;工業相機:上行速率100Mbps,下行速率20Mbps。

3 數據分析及算法模擬驗證

極片制造中的漿料制備、漿料涂覆、極片輥壓、極片分切、極片干燥等五道工序,每道工序的各個環節緊密聯系,同時前道工序的結果對后道工序均會產生影響。利用工業數據采集和超高清視覺檢測獲取、沉淀的海量數據,進行深度數據分析。第一階段是建立極片制造算法模型,進行線性、回歸、迭代運算,得出預測性的建議;第二階段是深度強化 學 習(DRL,Deep Reinforcement Learning),利用人工智能(AI,Artificial Intelligence)算力結合關鍵工序的原理進行模擬、模糊運算,初期提供參考性建議,后期不斷迭代形成更為準確的決策建議,直至最終實現動態調優的反向控制。

第一階段采用的主要算法為極端梯度提升(XGBoost:eXtreme Gradient Boosting),并利用二階泰勒展開做近似運算。

其中I為損失函數,Ω(fi)為正則項,constant為常數項,f(x)表示一棵回歸樹。

算法輸入包括采集極片制造五道工序中的各類數據、超高清視覺形成的結構化數據以及極片成形后的質量相關參數。每次輸入形成一棵樹,不斷進行特征分裂來生長,不斷擬合上次預測的殘值,形成一個新的函數f(x)。當輸入積累到一定量,在每棵樹對應一個葉子節點,每個葉子節點對應一個分數,最后將每棵樹對應的分數加起來得到樣本的預測值。目標使得樹群的預測值y'i不斷接近真實值yi,最終得到極片制造工序中需要動態調優的參數。

4 實施進展及成效

本方案已完成第一階段,通過建立極片制造XGBoost算法,進行大量的迭代運算,得到五道工序各環節參數的調優建議,實現以下三項主要的目標:

(1)提高良品率。參數的調優建議綜合了五道工序中各類數據,打通了工序間的藩籬,建議比人工經驗更精確、準確,實際應用中取得較好效果,例如采用調優建議后極片輥壓厚度波動由3-4um下降為2-3um,整體提升良品率近6%。

(2)改變以往被動調參的模式。以往只有出現系統性原因引起的質量波動(超越了質量允許范圍的波動),才被動進行參數調整;應用算法根據預測性的調優提示,可一定程度提前發現設備磨損、原料差異等影響質量的系統性因素,主動根據調優建議進行參數調整,避免出現批量次品或不合格品,同時提高生產線運行效率。

(3)降低成本。參數調優不單只依賴經驗豐富的技術工人,一般熟悉設備調參的技術工人根據調優建議可進行參數的調整,可有效降低用工成本。

本方案正在繼續研究第二階段,結合AI算力提高預測的精準性,同時開展反向控制的試驗,為最終實現實時在線的動態調優做準備。

5 結束語

本方案涉及操作技術(OT,peration Technology)、通信技術(CT,Communication Technology)、信息技術(IT,Information Technology)等多種跨領域技術的融合應用,在制定方案和實施階段均遇到了較大困難,非常感謝在此期間給予大力支持的企業管理者和開發專家。因方案涉及商業機密,根據保密條款,在信息脫密的基礎上,本文在原理和算法方面進行了簡要的論述,但應用的模式、場景及達到的成效可供同行業或其他行業參考。