催化裂化裝置富氣壓縮機控制系統節能優化研究

文/常青

本文作者供職于山東華星石油化工集團有限公司。

CCC壓縮機控制系統在催化裂化裝置的富氣壓縮機組的應用——本文分別從壓縮機控制系統的改造方案、工藝流程優化和投用后的節能效果等方面進行詳細的介紹和深入的研究。

改造前現狀及存在的問題

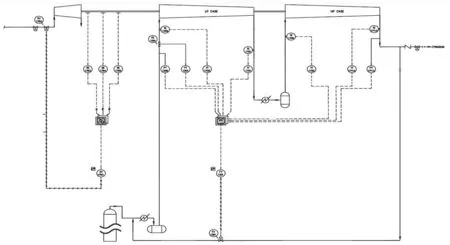

某公司催化裂化裝置的富氣壓縮機為沈陽鼓風機廠提供的2MCL526 離心式氣體壓縮機,用3.5 MPa蒸汽推動汽輪機工作,由汽輪機拖動離心機工作,因此蒸汽的節能方面可以充分利用。原壓縮機控制系統采用TS3000,富氣從入口緩沖罐來,經壓縮機一段壓縮后由中間冷卻器進入分液罐進行氣液分離,氣相經壓縮機二段壓縮去穩定塔再吸收。壓縮機設置一個防喘振回路,由壓縮機出口經防喘振閥返回分流塔頂入口冷卻器前。富氣壓縮機改造前如圖1所示,原富氣壓縮機運行中存在的問題如下。

圖1 富氣壓縮機改造前CSD圖

1.運行過程中需要通過反飛動閥FV-1501手動調整分餾塔塔頂壓力,壓縮機回流閥開度大,平均開度大約在30%~62%,從而導致壓縮機運行的能耗過高。

2.固定轉速控制,轉速控制在7 047 r/min左右。恒定機組轉速,通過調節防喘振閥開度控制分餾塔頂壓力,控制精度不高調節頻繁,分餾塔塔頂壓力波動大。

3.裝置開工壓縮機起動過程中,需手動操作防喘振閥進行并機操作,人員技術水平要求高,操作難度大。

4.反應再生系統壓力波動,易造成機組喘振切除系統導致富氣放火炬,嚴重情況裝置生產中斷。

5.壓縮機二段的分子量和流量變化很大,一段出口氣液分離器有凝縮油排出,二段入口沒有流量測量元件,無法對壓縮機二段進行有效的防喘振保護。

6.原控制系統沒有壓縮機性能調節回路,操作人員通過調整防喘振閥調節分餾塔壓力,造成能量浪費并增加操作員工作強度,也使裝置整體穩定性下降、能耗增加。

系統改造的理論依據

通過減少回流量達到節能效果

依據現在的壓縮機性能曲線、數據表及壓縮機的運行數據記錄,初步保守地估算在100%的壓縮機負荷下可以將一段及二段反飛動閥基本關閉或關到很小,實現壓縮機性能優化及變轉速控制,最終達到節能目的。

通過減少維護量降低維護成本

喘振可造成壓縮機密封的損害,并且更嚴重的可造成軸瓦及轉子的損傷,造成壓縮機效率下降,防止喘振的發生意味著減少檢修工作量及減少壓縮機的內部泄漏。目前沒有辦法量化維護成本的降低,但應當考慮由于使用S5 系列Vanguard冗余控制系統而實現維護成本的降低。

提高工藝控制質量

CCC壓縮機解決方案將包括解耦、壓力超馳控制(POC)、壓縮機性能優化控制等關聯控制技術,從而可以降低控制回路間的相互關聯,優化壓縮機及工藝網路的響應時間。這意味著工藝擾動對壓縮機的影響降至最小,并且控制系統可以很快地對這些擾動做出響應并幫助工藝消除這些擾動。

降低工藝擾動意味著減少下游控制設備的損耗和異動,下游設備相關成本的降低,包括維修成本和設備更換成本。

快速可靠的壓縮機起機、停機程序

CCC專門開發的壓縮機起機、停機程序使壓縮機起動和停機變成一個平穩可重復的過程。大大減少了開停機所需時間,并且避免了開機過程造成的停車,為生產裝置的迅速恢復或開工創造條件。

減少操作人員的操作

CCC的壓縮機控制解決方案,使壓縮機的起停機、正常運行實現完全自動化,操作人員只需設定分餾塔塔頂壓力目標值即可,其他操作全部由控制系統安全可靠地完成,極大地降低了操作人員的勞動強度。

CCC壓縮機控制系統允許壓縮機在更靠近機械、工藝限制區域內安全運行。此安全操作區域由壓縮機喘振線和限制變量(例如:與工藝有關的限制變量,如最大出口壓力、最小入口壓力等)來決定。同時,實現自動的起機、停機操作,并且能夠優化壓縮機和工藝操作。通過使壓縮機在貼近這些限制條件的區域操作,可以獲得很多經濟收益。

控制系統改造總體方案

整體拆除原壓縮機控制系統,新上CCC S5 Vanguard控制系統一套,機組的調速、喘振和分餾塔頂壓力控制均在新系統內實現,并在系統中增加約束控制和壓力超馳控制(POC)等手段,實現喘振預估、防止入口抽空和出口壓力超限。

控制目標

1.喘振控制投入自動,通過對壓縮機現場進行喘振試驗精確定義一段、二段喘振曲線,從而盡量關小或完全關閉防喘振閥,減小回流量。

2.加入性能控制,幫助降低入口壓力的波動,穩定工藝。

3.防喘振控制由一、二段總的防喘振回路變為一段、二段兩個防喘振控制回路分別控制。

4.通過加入約束控制和POC(壓力超馳控制)控制,實現喘振預估、使得入口不會抽空/出口不會超壓,避免設備和工藝風險的同時,消除放火炬。

5.提高自動化操作水平,全自動控制縮短開工時間,所有控制回路投入全自動,并且提供自動加載/卸載功能,使操作人員工作量最小,縮短壓縮機和裝置開工的時間。操作人員只需設定分餾塔頂壓力性能控制器目標值,實現卡片操作。

6.結合現場回路診斷和退守策略,大大提高控制系統的可靠性,降低故障停機率。

具體改造方案

1.用CCC最新1套 S5 冗余Vanguard系統構成的CCS替代現有的控制系統中的轉速控制、喘振控制,提高控制精度和水平。現有系統中聯鎖保護、邏輯控制和一般監測控制功能分別由SIS系統和DCS系統實現。

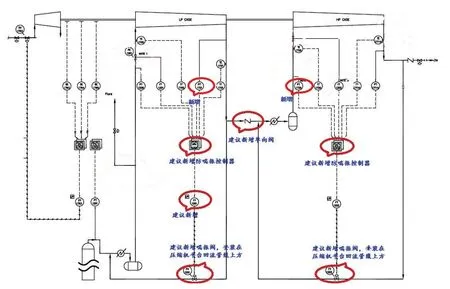

2.將原來一個總的喘振控制回流改為各段回流,即一段出口回一段入口,二段出口回二段入口。控制上采用兩個喘振控制回路。原調節閥FV-10501廢棄,重新采購兩臺調節閥,其中一臺調節閥用于二段防喘振,由二段出口回到段間冷卻器之前。另外一臺用于一段防喘振,由一段出口回到分餾塔后冷卻器之前。一段、二段回流管線之間安裝單向閥。

3.分別增加一段出口、二段入口兩臺壓力變送器,接入到S5 Vanguard系統內。

4.增加分餾塔塔頂壓力控制方案,實現機組入口壓力自動控制,并與喘振控制之間協調動作。

5.將參與喘振控制、分餾塔頂壓力控制和速度控制的信號由原來系統機柜端子通過一入二出安全柵分一路接到CCC系統中。

6.CCC控制系統設置1個機柜,置于現場機柜間內。中心控制室設置1臺操作站和1臺工程師站(兼操作站),中心控制室內的操作站和工程師站通過以太網與控制器連接;CCC控制系統及SIS系統之間的停機、系統故障、允許起動等信號通過硬接線連接。

7. 在重新計算的基礎上現場進行喘振測試,重新標定一段、二段喘振曲線和性能曲線。改造后的管線修改方案流程,如圖2所示。

圖2 改造后的管線修改方案流程圖(P&ID)

投用后節能效果

實現機組轉速根據工藝要求自動調節、防喘振,性能控制均處于全自動的位置,有效地克服大幅度的工藝干擾,穩定性大大優于操作人員的手動操作。

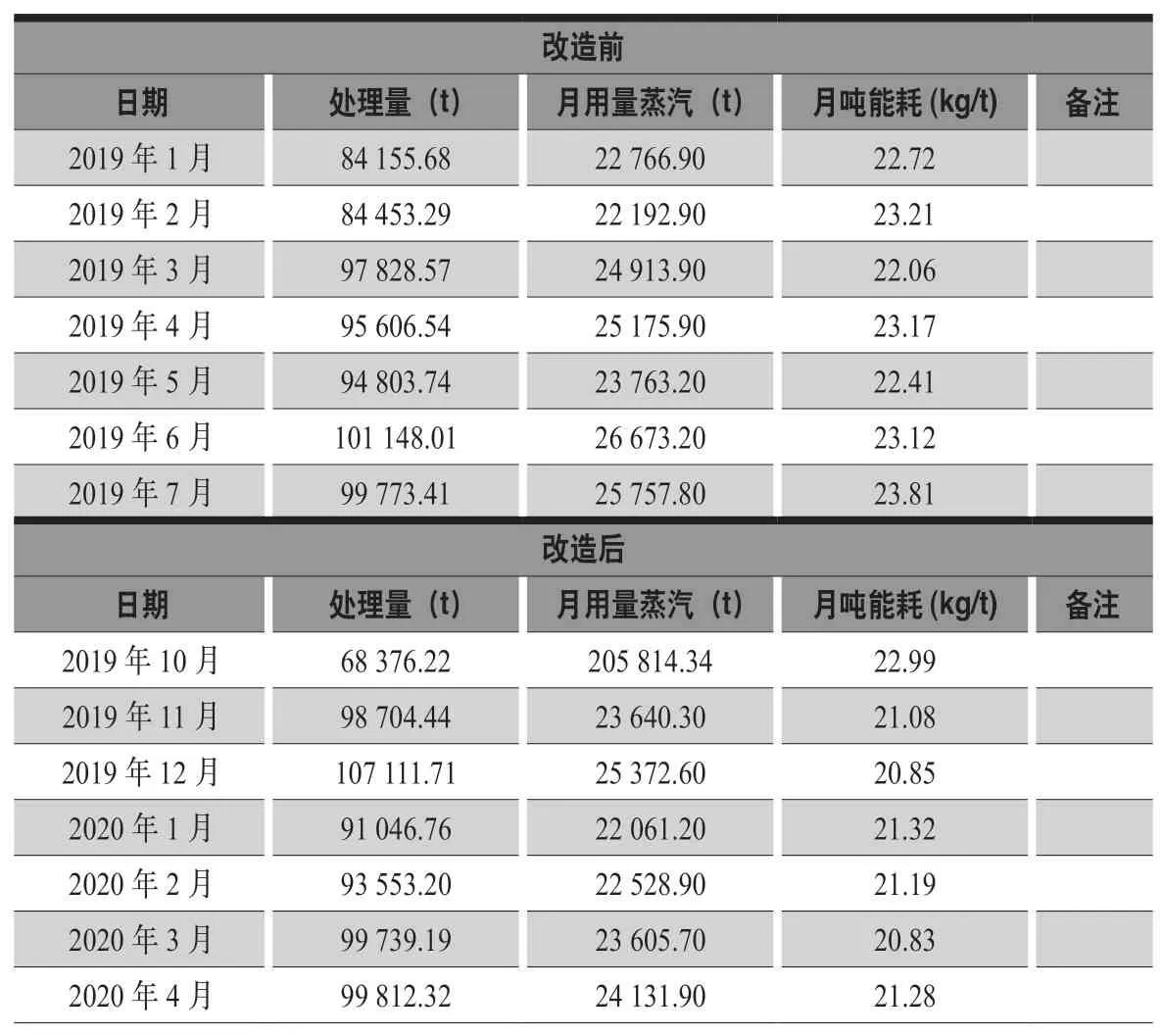

在保證壓縮機不會出現喘振危害的前提下,壓縮機通過關閉防喘振閥、實施調節轉速和通過壓縮機性能優化后的卡邊操作等手段節省了3.5 MPa蒸汽的用量,從而實現節能的目的,見表1。

表1 3.5MPa蒸汽耗用對照表

改造前:2019年1~7月噸能耗平均在22.92 kg/t。每小時耗蒸汽量33~34 t/h之間,平均耗蒸汽量33.5 t/h。

改造后:2019年10月~2020年4月份噸能耗平均在21.36 kg/t。每天耗蒸汽量在32~33 t/h,平均耗蒸汽量32.5 t/h。

改造后平均每小時節約蒸汽1 t,中壓蒸汽價格為:135元/t,則一年運行8 400 h,估計效益約為135×8 400×1=113.4萬元。

小結

該項目于2019年8月開工建設,歷時60天于10月8日投用,項目運行后在保證壓縮機不會出現喘振危害的前提下,壓縮機通過關閉防喘振閥、實施調節轉速和通過壓縮機性能優化后的卡邊操作等手段使汽輪機耗用3.5 MPa蒸汽降低1t/h,以每噸中壓蒸汽135元計算,每小時增加效益1×135=135元,按年運行8 400 h估計節能效益約為135×8 400×1=113.4萬元,預計2年內能收回投資成本,節能收益比較明顯。