燃料電池電動汽車熱平衡測試方法研究

吳詩雨 梁榮亮 郭婷

(中國汽車技術研究中心有限公司,天津300300)

主題詞:燃料電池電動汽車 熱平衡 測評方法

1 前言

在汽車工作過程中,熱量管理對整車在不同工況(尤其是極限工況)下性能的發揮具有極大的影響,成為長期以來整車研發過程中必須考慮的問題。相比于傳統燃油車,燃料電池汽車的發動機工作溫度較低(80 ℃),與外界環境溫差較小,大約有95%的廢熱需要通過車輛散熱器散去,這給燃料電池汽車的散熱系統帶來了巨大的挑戰。

在燃料電池汽車整車熱管理仿真研究方面,國內外研究人員開展了大量的工作。張揚軍等對燃料電池汽車關鍵部件的熱特性、熱管理系統設計和集成優化方面的研究方法進行了闡述。常國鋒等建立了燃料電池熱管理仿真模型。Song等綜述了溫度對燃料電池電動汽車整車熱管理和能量管理的影響,指出充分考慮溫度效應可以改善整車的使用效率,提高使用壽命。Bai 等建立了一種燃料電池汽車熱管理系統的控制策略,分析了冷凝器、熱交換器、散熱器及水泵之間的耦合作用,為燃料電池汽車熱管理系統的控制設計提供了指導。Xu 等基于KULI 完成了整車熱管理系統的建模,模擬了5 種工況下的車輛熱管理系統運行情況,其所開發的熱管理系統均可滿足控制要求。

而在燃料電池汽車的設計開發過程中,高效、合理的整車熱平衡能力測試評價技術對于其熱管理能力的提升具有十分重要的意義。目前,在整車級熱平衡能力測試評價方法方面,僅有GB/T 12542—2020《汽車熱平衡能力道路試驗方法》和T/CSAE 114—2019《汽車動力總成冷卻能力環境風洞試驗方法》中規定了傳統車輛熱平衡測試方法,而關于燃料電池電動汽車熱平衡能力測評方法的研究尚未見報道。

通過對國內外燃料電池汽車熱管理系統進行解析,分析了燃料電池汽車熱平衡測試評價的測試需求,提出了一種適用于燃料電池汽車整車模擬道路熱平衡試驗的測試方法,有利于指導燃料電池汽車的測試研發工作。

2 國內外燃料電池汽車熱管理系統

燃料電池電動汽車的熱管理系統主要包括電堆、散熱器、水泵、去離子器、中冷器、節溫器、加熱器。目前,國內外典型燃料電池汽車,包括豐田的Mirai、本田的Clarity、現代的NEXO以及廣汽的燃料電池汽車,均有自主研發的燃料電池系統。

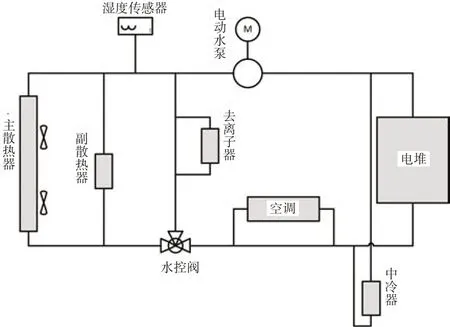

2.1 豐田Mirai熱管理系統

豐田Mirai熱管理系統的布置如圖1所示,包括主散熱器、副散熱器、水控閥、空調、中冷器、電堆、電動水泵、溫度傳感器、去離子器。該熱管理系統的冷卻方式為液冷,即電動水泵將冷卻液輸送至電堆,冷卻后的液體通過水控閥流經散熱器,形成了閉合冷卻回路。在熱管理系統工作的過程中,電動水泵、溫度傳感器和水控閥共同作用,通過改變冷卻液的流量完成對燃料電池電堆溫度的精準控制;雙散熱器(主、副散熱器)的設計可以更好地滿足在高散熱負荷下的散熱需求,以保證車輛性能的正常發揮。

圖1 豐田Mirai燃料電池汽車熱管理系統布置[9]

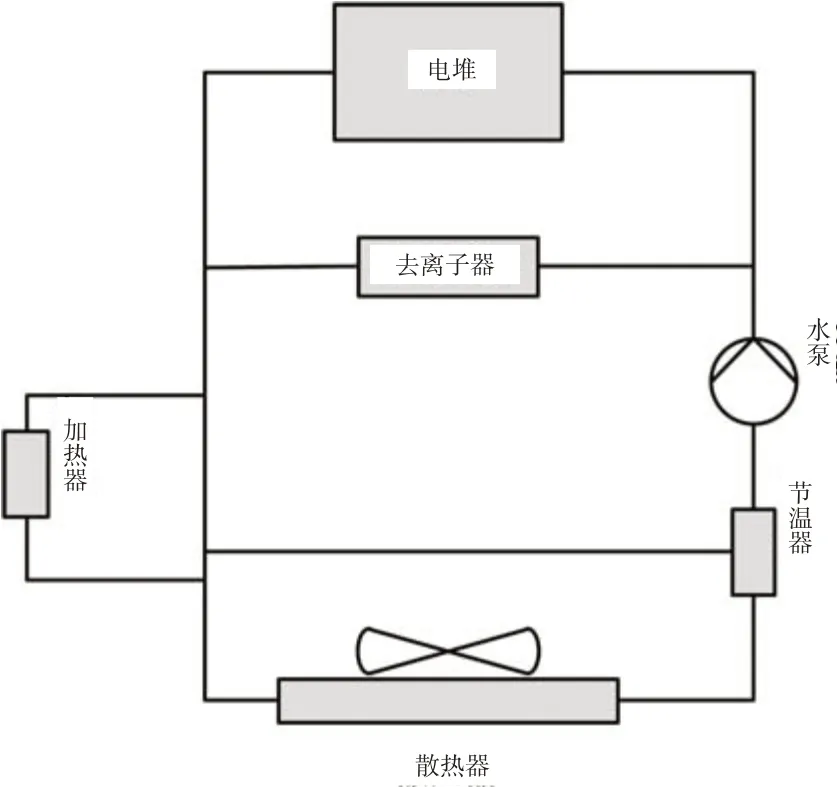

2.2 本田Clarity熱管理系統

本田Clarity 熱管理系統的布置如圖2 所示,包括散熱器、節溫器、水泵、電堆、加熱器和去離子器。該熱管理系統采用液冷的冷卻方式,冷卻液經過水泵進入電堆,之后通過電堆出口至散熱器,完成電堆的散熱。在熱管理系統工作過程中,去離子器去除冷卻液中的離子以確保車輛用電安全。節溫器可以控制散熱器的大小循環,以實現高低溫工況下加熱與冷卻模式的切換,保證燃料電池發動機的正常工作。

圖2 本田Clarity燃料電池汽車熱管理系統布置[10-11]

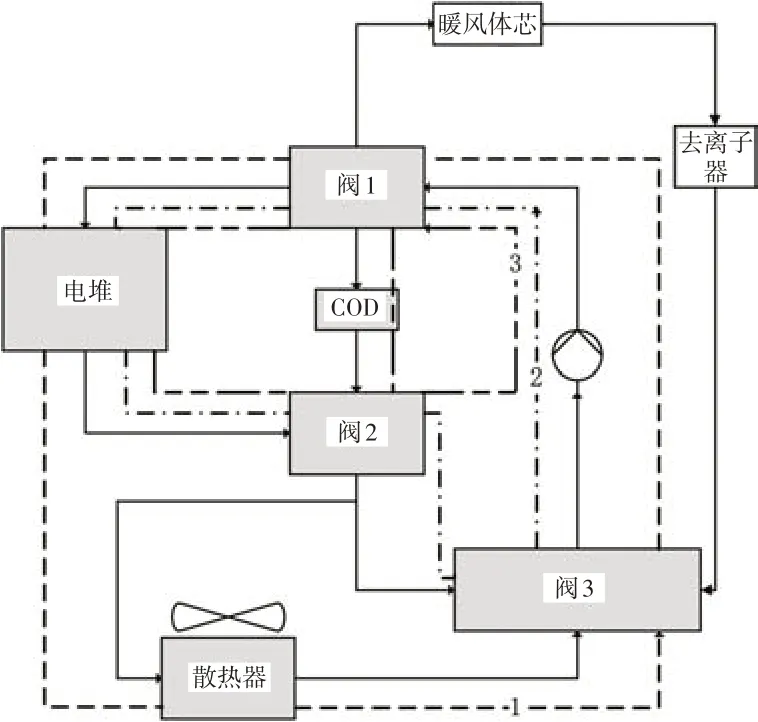

2.3 現代NEXO熱管理系統

現代NEXO 熱管理系統的布置如圖3 所示,包括散熱器、閥體、水泵、去離子器、暖風芯體、COD 加熱器、電堆。該熱管理系統采用的冷卻方法為液冷,共有3個冷卻回路,分別為外部輔助加熱、電堆自身加熱和電堆散熱回路。在熱管理系統工作的過程中,針對不同的工況,系統可以切換至不同回路工作,以實現低溫、常溫和高溫工況下電堆系統的熱量管理,進而保證電堆系統的正常工作。

圖3 現代NEXO燃料電池汽車熱管理系統布置[12]

2.4 廣汽某燃料電池汽車熱管理系統

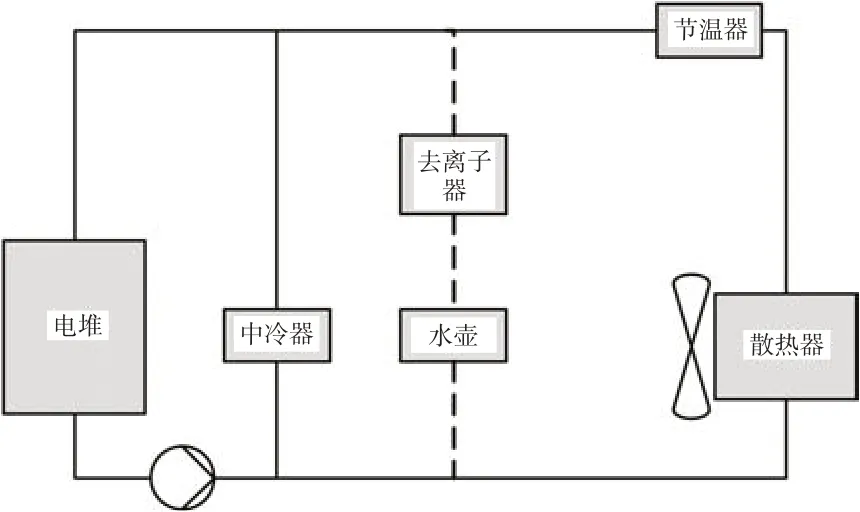

廣汽某燃料電池汽車的熱管理系統布置方案如圖4所示,包括散熱器、節溫器、電堆、水泵、中冷器、去離子器和水壺。該熱管理系統采用液冷的冷卻方式,冷卻液通過水泵進入電堆,經過散熱器形成完整的閉合回路。去離子器可以去除冷卻液中的離子,以保證用電絕緣安全并防止電堆腐蝕。與本田Clarity類似,熱管理回路中也增加了節溫器,以實現不同溫度工況下大小循環的切換,從而保證電堆正常工作。

圖4 廣汽集團某燃料電池汽車熱管理系統布置[13]

3 燃料電池汽車熱平衡測試需求

在燃料電池汽車的整車研發過程中,開展整車熱平衡試驗的目的是考察車輛在不同極限工況下散熱能力,確定實車使用過程中不同部件所能承受的極限溫度,進而指導燃料電池發動機系統的研發選型設計。

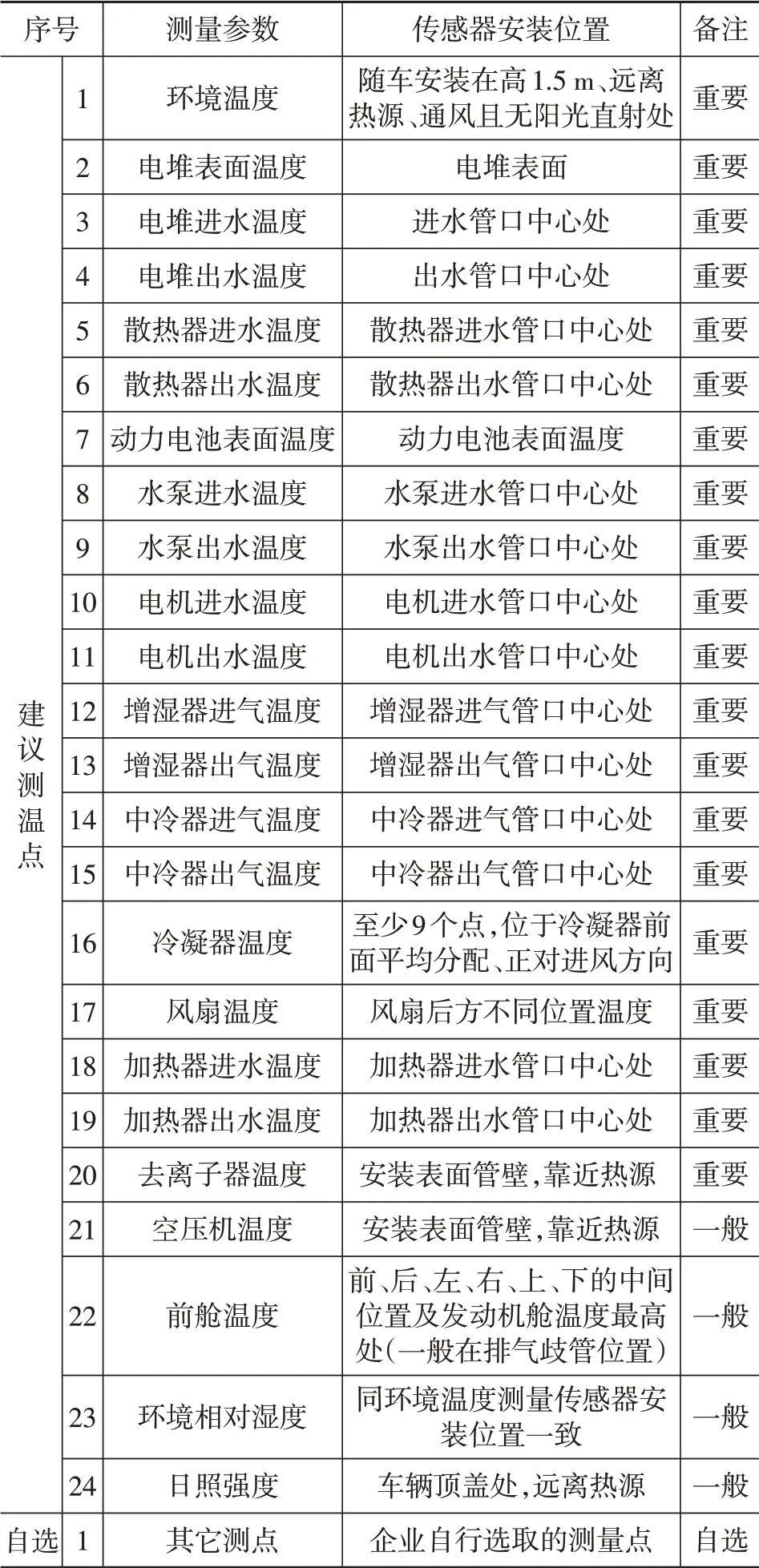

燃料電池汽車動力系統包括氫氣循環系統、空氣循環系統、電堆、水熱管理系統、動力電池和電控系統。在整車熱平衡測試試驗過程中,重點考察電堆和水熱管理系統不同部件的溫度變化情況,以實現整車熱平衡能力的考核。其中,水熱管理系統一般包括水泵、節溫器、散熱器、去離子器、中冷器、風扇、加熱器等。根據燃料電池汽車的結構及原理,本文給出了在燃料電池汽車熱平衡試驗中建議測溫點及具體傳感器的安裝位置(表1)。

表1 燃料電池電動汽車熱平衡試驗建議測溫點

4 燃料電池汽車熱平衡測試方法

4.1 試驗條件及要求

開展整車熱平衡試驗時,需要考慮的具體條件及要求包括氣候條件、設施條件以及試驗設備要求。

4.1.1 氣候條件

在開展燃料電池電動汽車熱平衡試驗時,如果在道路上開展試驗,一般要求環境溫度不低于30 ℃,風速不大于3 m/s,且具備充足的陽光照射。在室內轉鼓進行試驗時,要保證一定的光照輻射強度。

4.1.2 設施條件

在開展道路試驗時,要求試驗道路滿足GB/T 12534—1990《汽車道路試驗方法通則》中的規定。

4.1.3 試驗設備要求

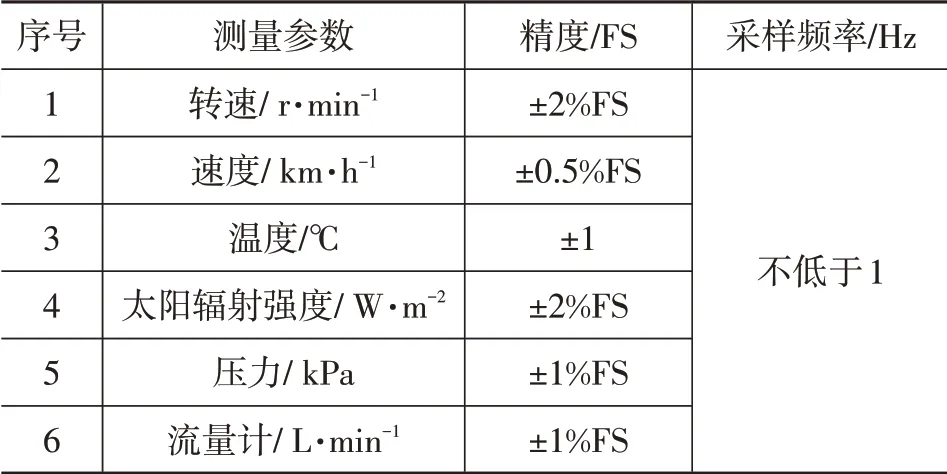

在開展整車熱平衡試驗時,需要的設備一般包括:熱電偶、模擬電壓、流量傳感器、壓力傳感器、風扇傳感器、日光強度傳感器、環境壓力傳感器、環境濕度傳感器、轉速表或測速儀、多通道數據記錄儀和車輛總線數據。試驗設備的精度要求詳見下表2。

表2 試驗測量參數及精度要求

4.2 試驗工況

為了充分檢驗燃料電池汽車的熱平衡能力,本文設定了6 種試驗工況來開展整車熱平衡試驗,包括燃料電池電堆最大輸出功率工況、高速行駛工況、高速爬坡工況、低速爬坡工況、城市工況、怠速工況,不同工況的具體設定要求如下。

4.2.1 燃料電池電堆最大輸出功率工況

在該工況試驗過程中,要求車輛選用D擋以油門全開狀態行駛,通過調整阻力加載裝置對汽車逐步施加阻力,維持電堆在最大功率狀態運行,直到所有的測溫點不再上升停止試驗。

4.2.2 高速行駛工況

在該工況試驗過程中,要求車輛選用D擋,以90%最高車速或140 km/h(取2 者中較小值)勻速行駛,直到所有的測溫點不再上升后停止試驗。

4.2.3 高速爬坡工況

在該工況試驗過程中,通過阻力加載裝置對車輛逐步施加載荷至3%坡度阻力,調整油門使車輛以最大穩定車速勻速行駛20 min,至所有的測溫點不再上升。

4.2.4 低速爬坡工況

在該工況試驗過程中,通過阻力加載裝置對車輛逐步施加載荷至12%坡度阻力,調整油門使車輛以最大穩定車速勻速行駛20 min,至所有的測溫點不再上升。

4.2.5 城市工況

在該工況試驗過程中,要求車輛選用D 擋,按照“中國汽車行駛工況”(GB/T 38146—2019)相關要求進行測試。

4.2.6 怠速工況

中國工況試驗完成后,將車輛靜止運行30 min,若30 min 后溫度測點仍未達到平衡,則試驗繼續進行,直到測點溫度不上升為止。

4.3 某燃料電池汽車熱平衡試驗測試結果

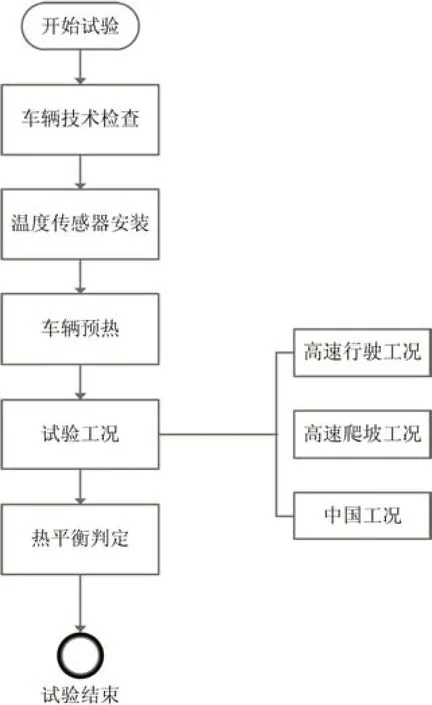

為了檢驗本試驗方法的可行性,根據上述方法對某款全功率燃料電池電動汽車開展了熱平衡能力的試驗測評,試驗的操作流程如圖5所示。

圖5 燃料電池汽車熱平衡試驗流程

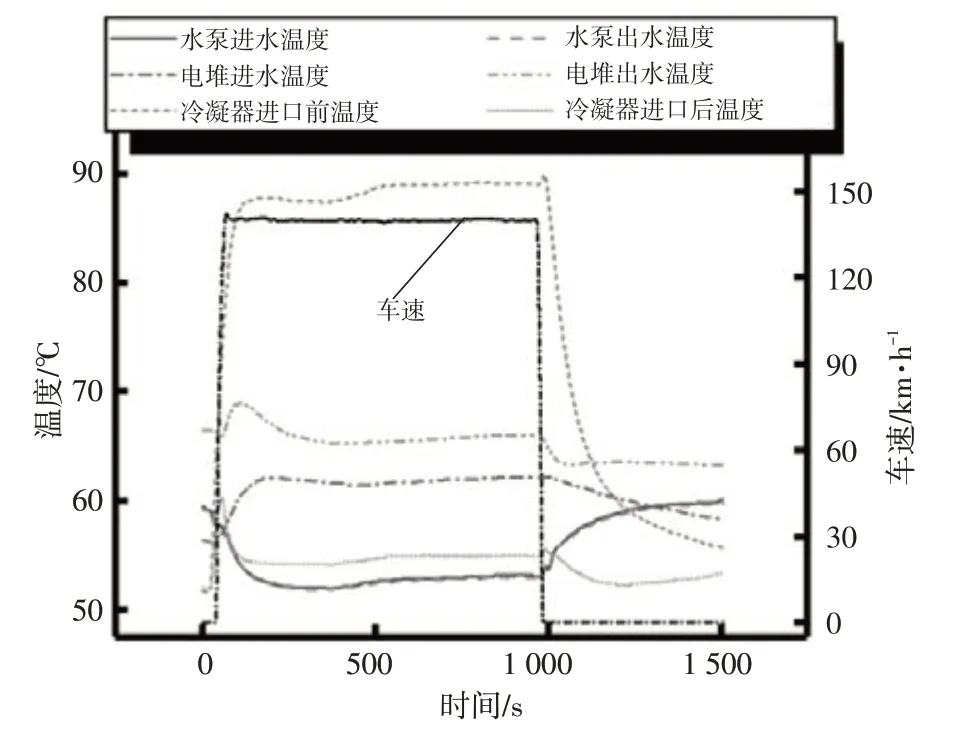

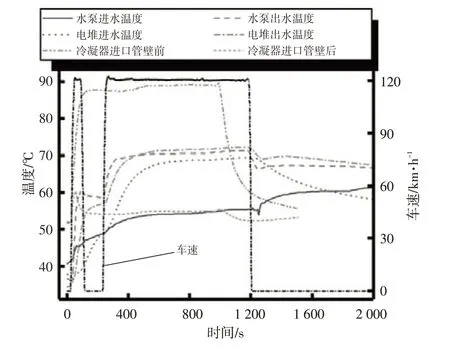

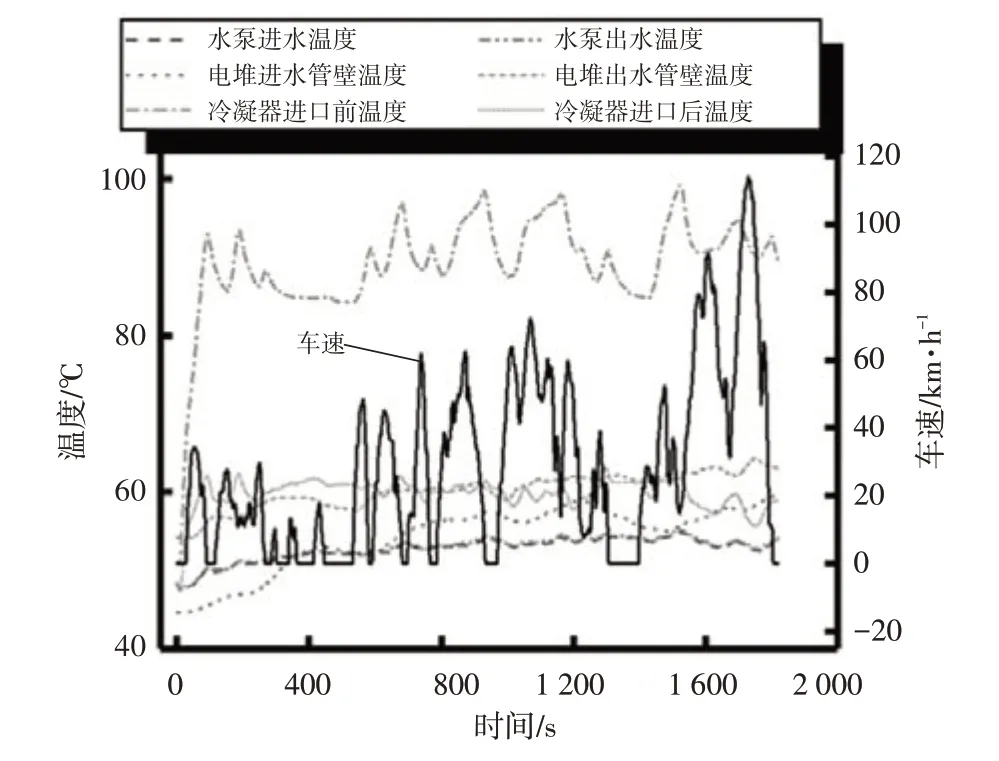

圖6~圖8 分別展示了該款全功率燃料電池汽車在高速工況、高速爬坡工況和中國汽車行駛工況下不同部件的溫度變化情況。結果表明,該款燃料電池汽車熱管理系統的平衡能力表現較為不錯,在3種工況的試驗中,部件的溫度均維持在100 ℃以下,這樣可以保證燃料電池發動機在一個相對“舒適”的溫度(約80 ℃),從而更好地發揮動力系統的性能。此外,從圖8中可以看出,車速對不同部件的溫度變化影響較大,當車速變大時,不同部件的溫度均有一定的上升,其中,以冷凝器進口前的溫度表現最為明顯,整體的溫度隨車速呈現波動變化。

圖6 高速行駛工況下不同部件溫度變化

圖7 高速爬坡工況下不同部件溫度變化

圖8 中國汽車行駛工況下不同部件溫度變化

5 結束語

對國內外典型燃料電池汽車熱管理系統的結構布置、散熱方式和技術優勢進行了歸納綜述。

分析了燃料電池汽車熱平衡試驗中的測試需求,給出了試驗過程中的關鍵測溫點和具體測量位置,能夠直接指導整車熱平衡試驗操作。

提出了燃料電池電動汽車熱平衡能力測試評價方法,對試驗條件、試驗工況進行了明確的規定。通過某款燃料電池汽車的實車測試,驗證了所提方法的可行性,給出了該車輛的熱平衡試驗分析。