均布模組式動力電池包熱失控典型模式分析*

陳吉清,冼浩嵐,蘭鳳崇

(1. 華南理工大學機械與汽車工程學院,廣州 510641;2. 華南理工大學,廣東省汽車工程重點實驗室,廣州 510641)

前言

近年來電動汽車火災事故頻發加劇了消費者對電動汽車安全性的擔憂,影響了電動汽車的進一步發展和推廣。熱失控是指電池單體放熱連鎖反應引起電池溫度不可控上升的現象。電池單體熱失控及其在電池包內擴散是導致電動汽車火災事故的重要原因。產生電池熱失控的原因通常可分為機械濫用、電濫用和熱濫用3種。在濫用條件下電池單體會發生一系列放熱反應,熱量的累積會加速放熱反應的進行,隨后發生熱失控,導致電池單體噴發大量射流體并起火燃燒。目前關于熱失控研究主要分電池單體熱失控、模組熱失控擴散和熱失控防護3個大類。

電池單體熱失控研究主要包括不同外部濫用條件下電池單體熱失控行為特性、不同內部因素(電池材料、荷電狀態等)對熱失控特性影響和電池單體熱失控氣體特性等方面,如Kong 等建立了電池三維模型,以研究不同電池材料、外部加熱條件和散熱條件對電池熱失控行為的影響。結果表明,不同正極材料的電池具有不同的熱安全性和穩定性,增加空氣流速和降低環境溫度有助于電池保持穩定狀態;陳吉清等對電池單體在熱失控時的起火燃燒過程進行仿真和試驗驗證,準確地模擬出電池燃燒時冒煙、起火、劇烈燃燒和熄滅的火情演變過程;趙春朋對鋰離子電池熱失控產熱分布規律和產氣特性進行研究,電池熱失控的總產氣量隨電池荷電狀態的升高而增大,可燃氣體的含量增大,危險性變大,利用環境壓力的變化可判定電池熱失控的危險程度。

目前關于動力電池熱失控擴散研究主要有擴散機理、擴散行為特性和擴散影響因素等方面,如Feng等建立了基于能量平衡方程的三維熱失控擴散模型,并通過試驗驗證模型的正確性,提出了提高電池的熱失控觸發溫度、減少電池的總電能、提高散熱水平和在相鄰電池之間增加隔熱層等延遲或阻止熱失控擴散的途徑;Said 等利用電加熱器加熱引發熱失控的方式研究采用不同正極材料的鋰離子電池在空氣和氮氣中的擴散規律,結果表明,磷酸鐵鋰電池熱穩定性最好,電池模組在空氣中的熱失控擴散比在氮氣中快;Li 等研究不同荷電狀態對電池模組熱失控擴散的影響,100%荷電狀態的電池模組表現出更強烈的燃燒行為,高荷電狀態電池模組比低荷電狀態模組擴散速度更快,低荷電狀態可以顯著降低電池模組的熱失控及其擴散的危害。

動力電池熱失控防護研究主要從電池安全材料、電池單體成組設計、熱管理系統和熱失控后的滅火降溫安全設計等方面進行研究,如歐陽東旭研究了4種貧鈷或無鈷的正極材料的熱穩定性,LFP和LMFP正極材料熱穩定性更高,兩者的反應活性受荷電狀態影響較小;Wilke等研究相變熱管理系統在針刺條件下的熱失控防護效果。結果表明,相變復合材料可以有效阻隔熱失控擴散;齊創等研究不同隔熱材料和對流換熱系數對電池模組熱失控擴散行為的影響,結果表明隔熱材料導熱系數越大,模組熱失控擴散時間越短,對流換熱系數越大,模組熱失控擴散時間越長;Zhang 等設計了相變材料、液冷和熱管混合的熱管理系統,并對其影響因素進行靈敏度分析與優化,優化后的系統具有防止熱失控擴散 的 作 用;Yuan 等用 不 同 的 材 料 填 充 由11 個18650 電池單體組成的模組間隙,通過電熱絲加熱觸發熱失控,并建立基于有限體積法的熱失控擴散模型,仿真結果表明,不同材料對鄰近電池單體的保護作用有顯著差異,電池模組安全設計應考慮阻隔電池單體之間傳熱路徑;高青等提出一種動力電池應急熱管理系統,該系統利用高壓制冷劑直接噴射到過熱電池表面使之迅速汽化而吸收大量熱,達到防止熱失控發生的效果,并搭建試驗臺分析噴射時長、噴射占空比和噴射頻率對冷卻能力的影響,結果表明,延長噴射時間和增加噴射頻率可提高系統的冷卻能力。

目前關于電池單體熱失控和電池模組內熱失控擴散行為的研究較為成熟,現有熱失控擴散研究工作多集中于模組內電池單體之間的熱失控擴散行為特性及其影響因素研究,忽略了電池模組之間的熱失控擴散行為具有更高的危險性。電池模組是電池包內相對獨立的模塊化單元,通常著重研究模組內的熱失控行為和規律,相鄰模組之間的熱失控擴散行為規律還有待探索。實際事故案例顯示,某個電池單體熱失控會使電池包內多個模組相繼或同時發生熱失控,因此相鄰電池模組間的熱失控擴散行為不容忽視。本文中開展均布模組熱失控擴散試驗,總結梳理均布模組式動力電池包熱失控的典型模式,分析電池模組間熱失控擴散行為特性和熱流傳遞規律,剖析電動汽車火災事故真實案例的電池包熱失控全過程,基于真實事故案例和均布模組熱失控擴散試驗結果驗證所提出的熱失控典型模式。

1 均布模組式電池包

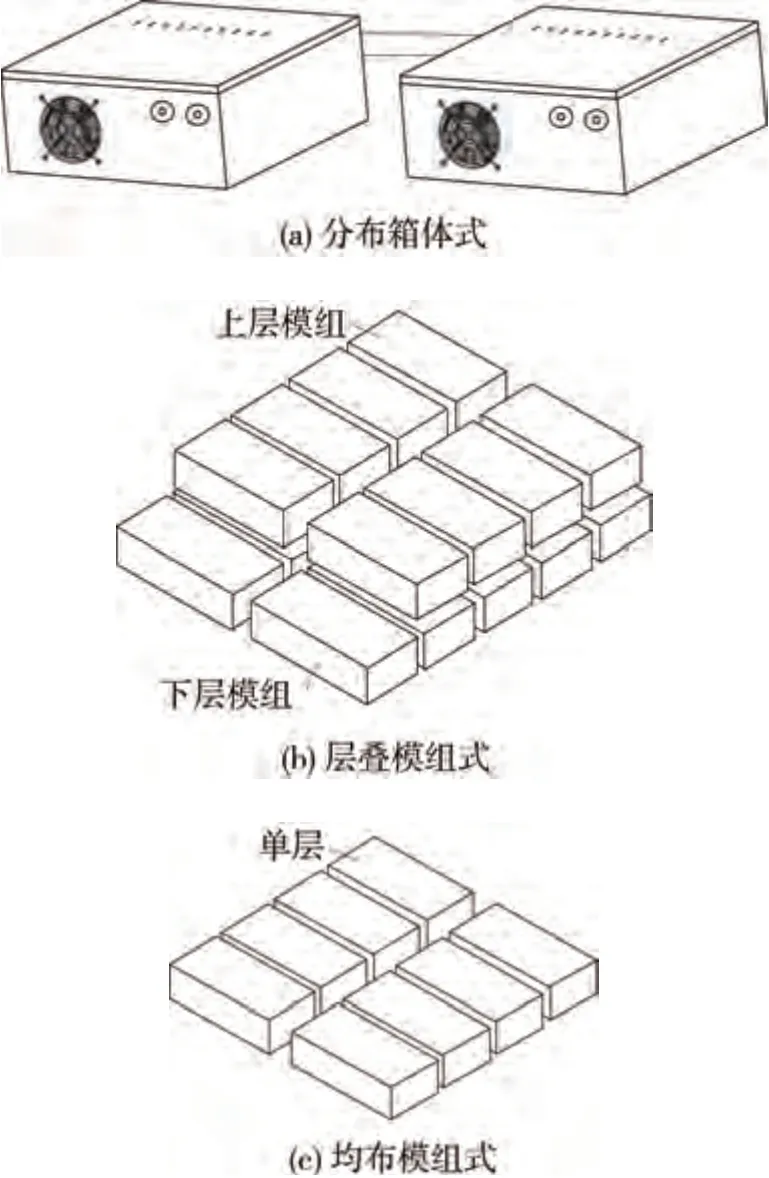

為適配不同電動汽車的續航里程、驅動形式和空間設計等需求,各大汽車廠商開發出模組排布、電池包外殼形狀和安裝位置各異的動力電池包。目前常用的電池包結構形式主要有分布箱體式、層疊模組式和均布模組式,如圖1 所示。分布箱體式電池包通過布置在車輛不同位置的幾個相同或結構近似的標準箱體電池包串并聯形成電池系統,具有布置靈活、安裝位置多樣等特點,多用于電動商用車;層疊模組式電池包一般具有2 層及以上結構,全部或部分模組層疊布置,具有結構緊湊,形狀多樣等特點;均布模組式電池包通常為單層結構,內部每個電池模組按照一定的順序均勻地布置在電池包內,電池包扁平化程度更高,具有結構緊湊、易于布置和良好的散熱能力等優勢。

圖1 電池包結構形式

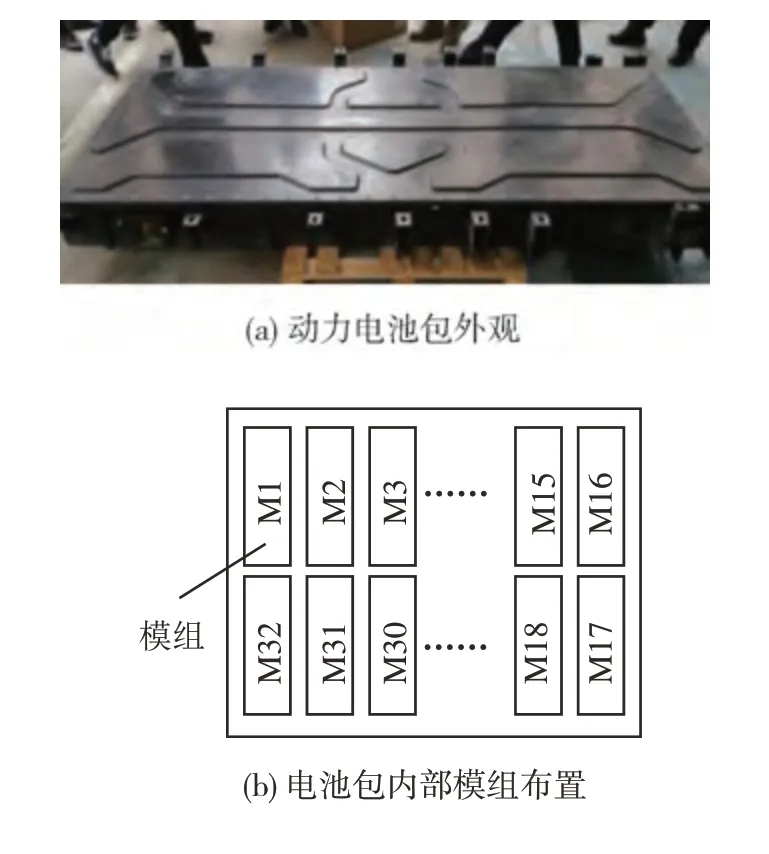

目前廣泛采用的動力電池包一般為均布模組式電池包,如圖2 所示。通常布置在電動汽車底部,能節省空間,最大化地滿足動力電池包性能的要求,同時提高電動汽車車身結構緊湊性和輕量化水平,是未來電動汽車動力電池包布置形式的發展趨勢之一。

圖2 均布模組式電池包

2 均布模組熱失控擴散試驗

2.1 試驗對象與試驗方案

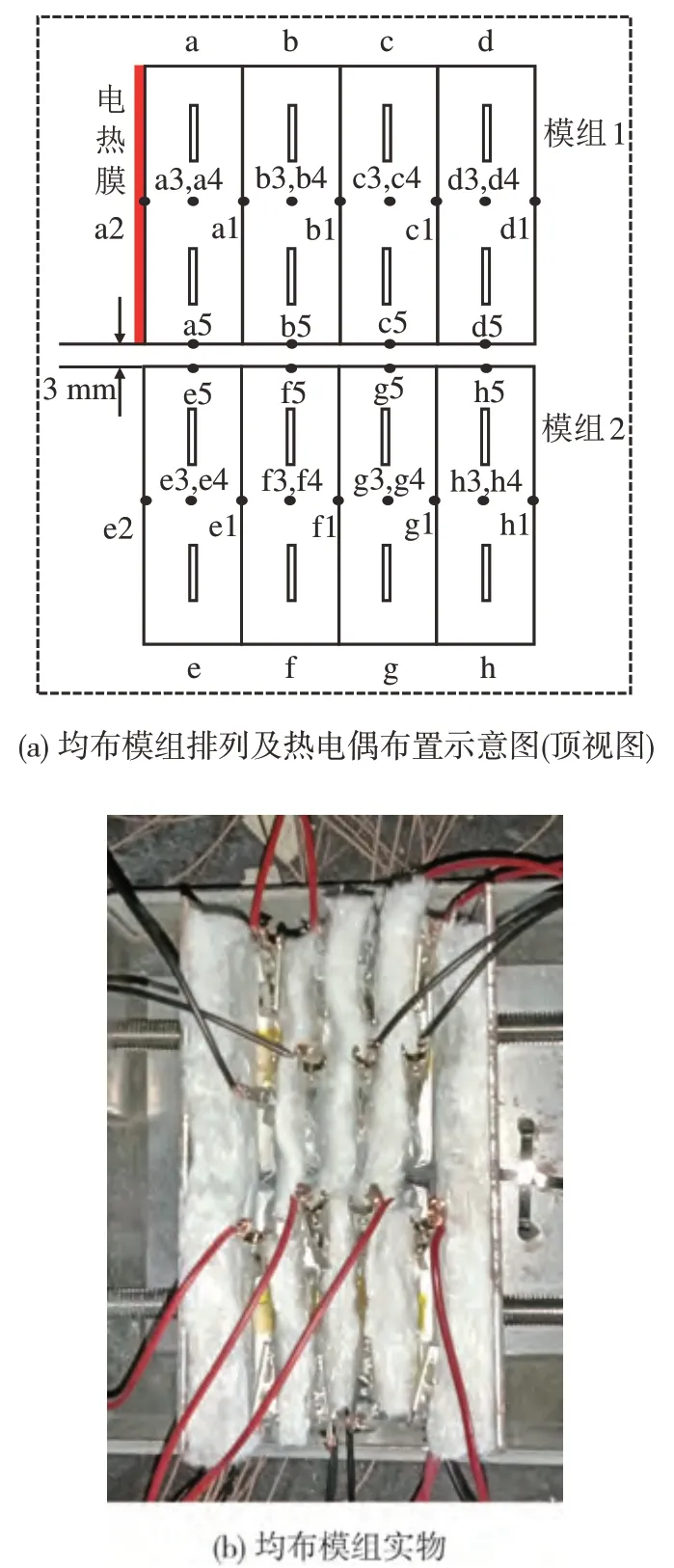

均布模組式動力電池包一般含有兩個及以上電池模組,模組排列和布局數量較大,熱失控擴散時的危險程度高。均布模組式動力電池包的模組熱失控擴散的基本單元為2 個電池模組(由已發生熱失控的電池模組擴散到未發生熱失控的電池模組),考慮到試驗安全和試驗成本,進行由2 個電池模組組成的均布模組熱失控擴散試驗,均布模組含有模組1和模組2,每個模組包含4 個電池單體,電池單體編號依次標記為a-h,為模擬動力電池包內模組的排列情況,模組之間設置3 mm 的距離,均布模組排列和熱電偶布置如圖3(a)所示。為避免夾具對電池單體和電熱膜的散熱效應,在模組與夾具的接觸區域放置氣凝膠板,其大小與模組表面尺寸一致,同時為防止電池極耳上的電壓線接觸短路,在不同的電池單體極耳區域放置氣凝膠板,如圖3(b)所示。

圖3 均布模組

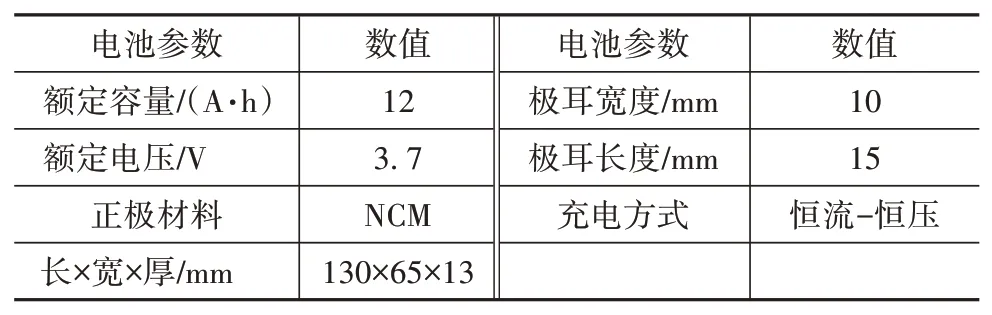

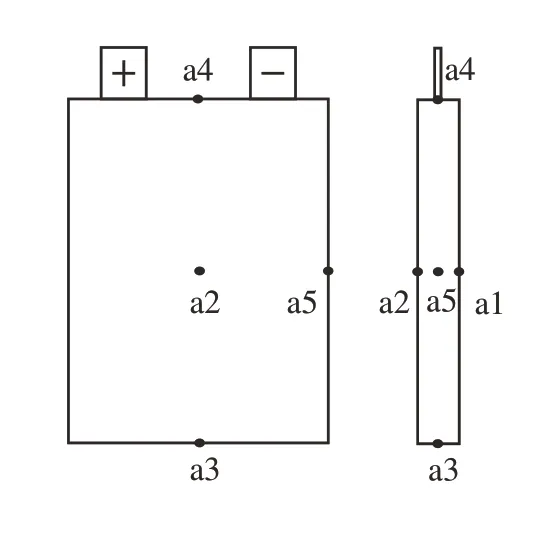

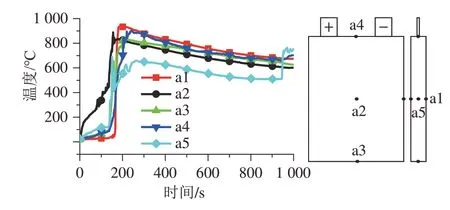

電池單體為鎳鈷錳(NCM)三元鋰離子軟包電池,其規格參數如表1所示。均布模組中電池單體a的熱電偶布置如圖4 所示,電池單體a 的5 個壁面中心各布置1 個熱電偶,編號分別為a1-a5,所在位置分別為后壁、前壁、底部、頂部和一個側壁,其他電池單體的熱電偶按照此規律編號。由于相鄰電池單體側面之間緊密相貼,設置1 個熱電偶即可,因此除電池單體a和電池單體e之外,其他電池單體均不設置編號為2 的熱電偶,如圖3(a)所示。通過電熱膜加熱觸發電池單體a 熱失控,進而引發均布模組的熱失控擴散。

表1 三元鋰離子軟包電池規格參數

圖4 電池單體a熱電偶布置示意圖

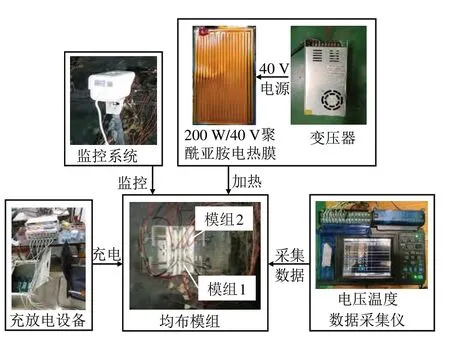

均布模組熱失控試驗平臺如圖5 所示。它由均布模組、200 W/40 V聚酰亞胺電熱膜及其變壓器、電壓溫度數據采集儀、監控系統和充放電設備組成。試驗前使用充放電設備將所有電池單體的荷電狀態充足至100%,電熱膜用于加熱電池單體觸發熱失控,使用K 型熱電偶和電壓溫度數據采集儀實時記錄試驗過程中的溫度和電壓數據。將安裝好的均布模組放置于電池火災安全試驗室內,監控系統全程記錄試驗過程。

圖5 均布模組熱失控試驗平臺

2.2 試驗結果

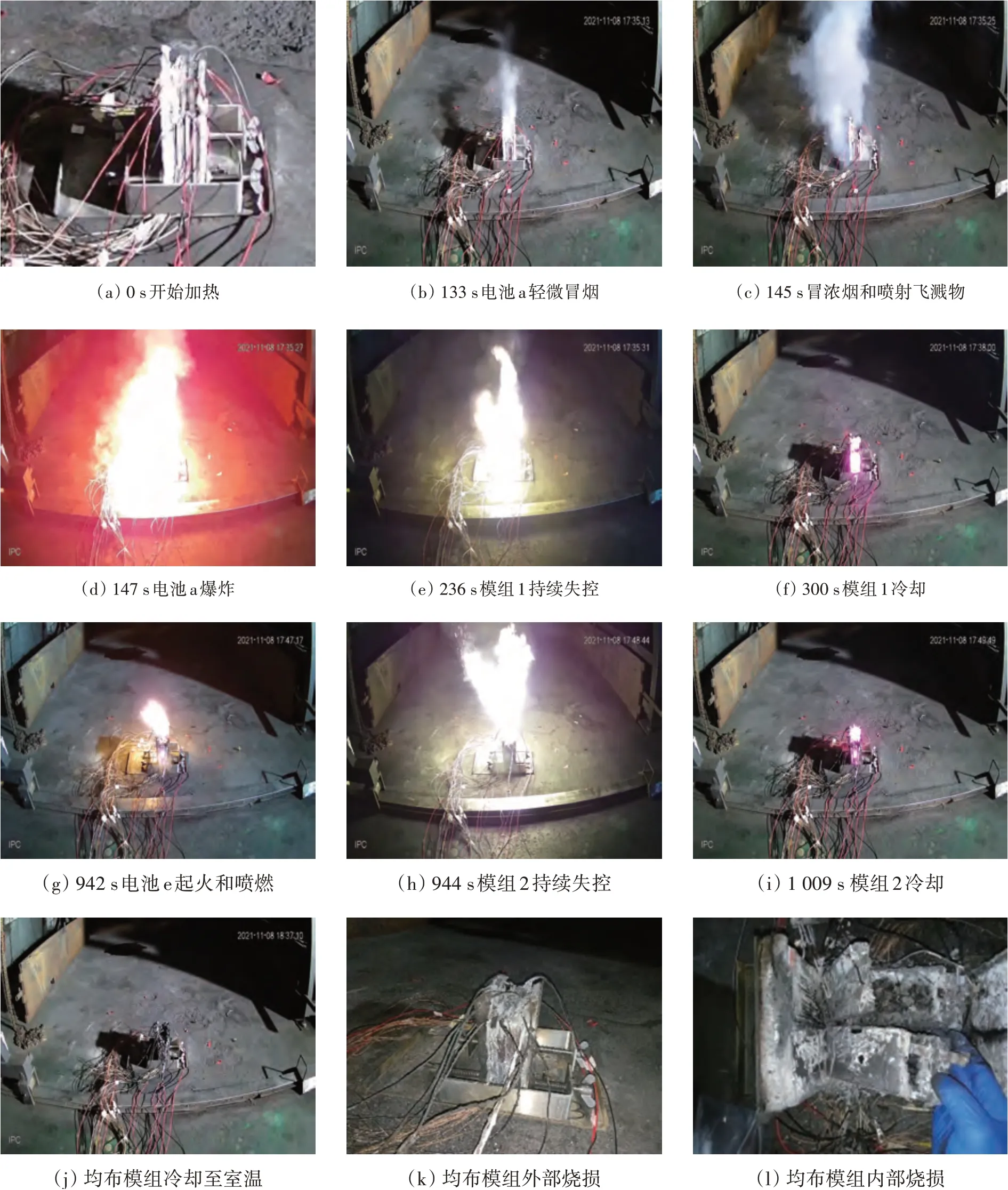

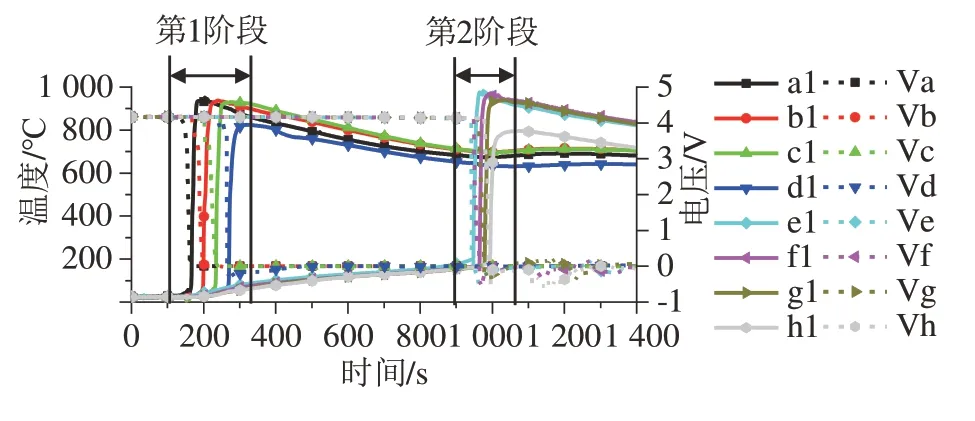

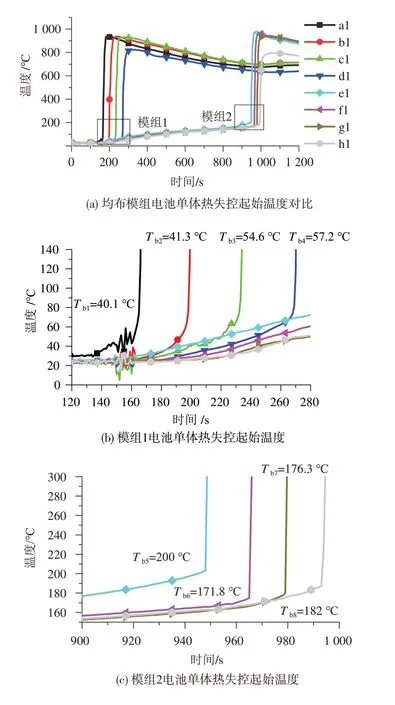

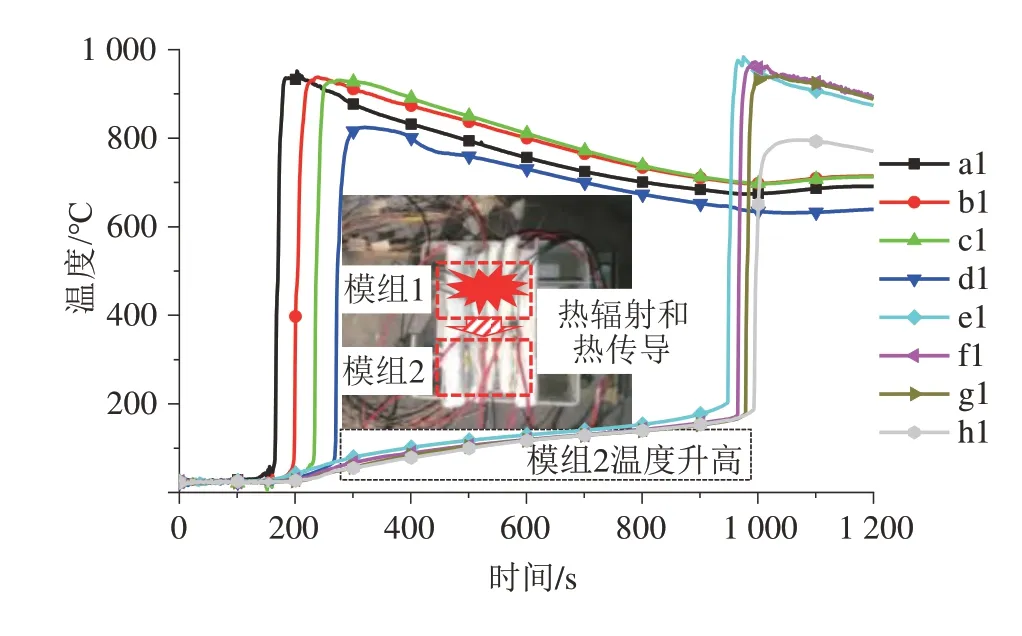

以電熱膜啟動加熱為開始時刻,記錄1 500 s 內均布模組熱失控行為演化過程,如圖6 所示。均布模組熱失控期間各個電池單體的溫度和電壓數據如圖7所示。其中a1~h1為電池單體溫度變化曲線,對應圖4 的溫度測點,Va~Vh 為電池單體的電壓變化曲線。由圖7 可知,均布模組熱失控有2 個關鍵階段,第1 個階段是模組1 中的電池單體a、b、c、d 發生熱失控,經過約692 s 后,進入第2 個階段,模組2 中的電池單體e、f、g、h發生熱失控。

圖6 均布模組熱失控行為演化過程

圖7 均布模組電池單體溫度和電壓曲線

通過電熱膜加熱觸發電池單體a 熱失控,電池單體a 熱失控期間5 個測點溫度變化如圖8 所示。電池單體a 的前壁受到電熱膜的加熱作用,在電壓為0 時電熱膜斷電,溫度持續上升,最高溫度達到889 ℃。由于測點a3、a4和a5距離電熱膜較近,同時受到電池單體本身的導熱作用,溫度上升較快。測點a5 在電池單體a 的側壁,熱量會通過側壁空氣熱傳導和壁面熱輻射將熱傳遞給電池單體e,導致測點a5 的最高溫度較低。測點a5 在946 s 溫度驟升,這是因為隨著時間的推移,均布模組中的模組2 開始發生熱失控,其在短時間釋放的巨大熱量使電池單體a溫度驟升。底部測點a3和頂部測點a4在加熱階段溫升速率基本一致,均比后壁測點a1 溫升速率大,這是因為電熱膜的熱量從電池單體a 的前壁經過電池單體a 本身的熱傳導傳遞到后壁需要一定時間,當后壁測點a1的溫度上升時,說明電池單體a整體被加熱,溫度上升,后壁測點a1 可以表示此時電池單體整體溫度。

圖8 電池單體a測點溫度變化

電池單體a熱失控發生后,即電池單體a的后壁測點a1溫度快速上升階段,底部測點a3溫度接近其最高溫度830.5 ℃,而頂部測點a4 的溫度仍然持續上升,最終頂部測點a4 的最高溫度900.4 ℃比底部a3 測點高,這是由于電池熱失控釋放的熱量和火焰使測點a4 溫度持續上升。可見,在電熱膜的作用下,電池單體a 內部熱失控反應從前壁開始,經過電池底部和頂部,最終傳導到電池后壁,如圖9所示。

圖9 電池單體a內部熱失控傳導示意圖

2.3 均布模組熱失控擴散行為與規律

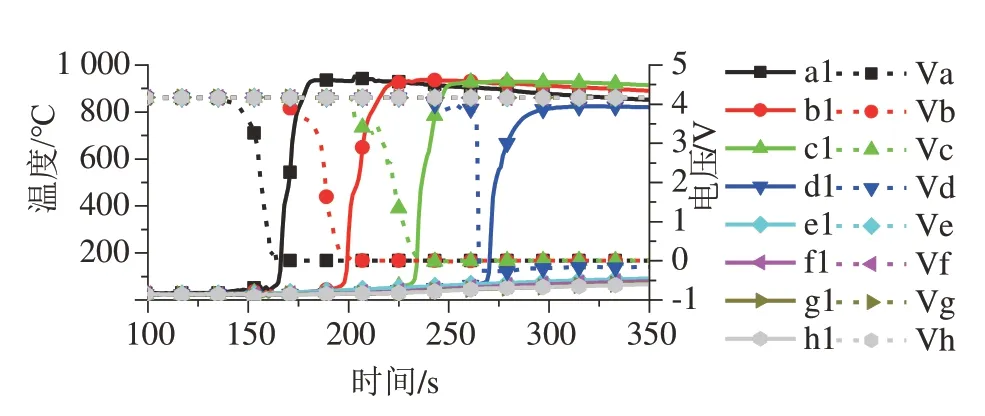

100~350 s為均布模組第1階段熱失控演變的關鍵階段,熱失控溫度和電壓變化如圖10 所示。在電池單體熱失控期間,溫度急劇上升,這是因為電池正負極之間發生內短路從而釋放出大量熱,表現為電壓急劇下降;在均布模組第1 階段熱失控期間,電池單體內短路釋放的熱量從內部傳遞到電池表面需要一定時間,導致電池單體電壓下降時刻均早于溫度急劇上升時刻。由于電池單體e 與首先發生熱失控的電池單體a的距離最小,模組1內的熱量最早由電池單體a 傳遞到模組2 內的電池單體e,因此電池單體e比模組2的其他電池單體升溫較快。

圖10 均布模組第1階段熱失控溫度和電壓變化

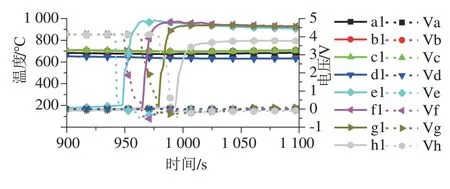

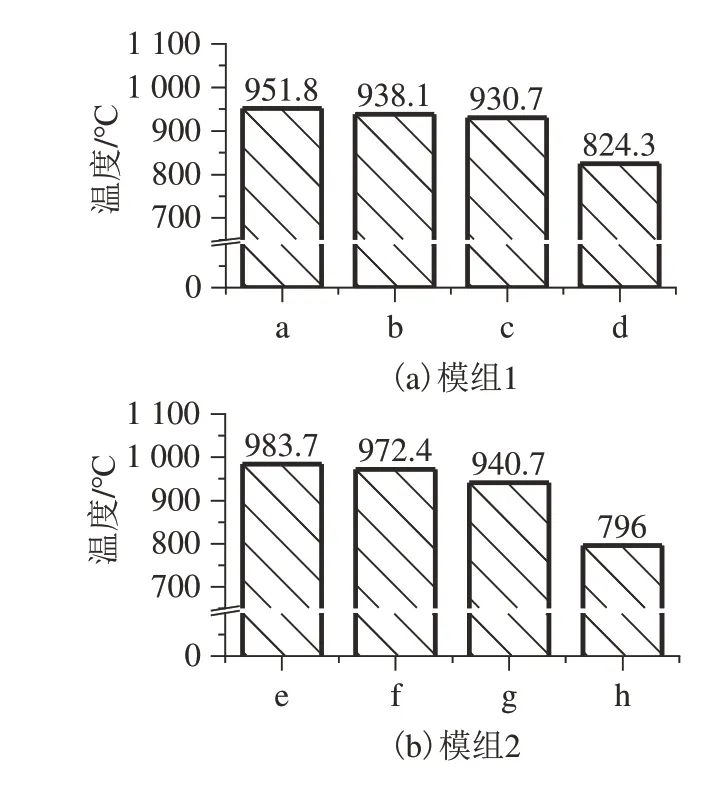

900~1 100 s 為均布模組第2 階段熱失控演變的關鍵階段,熱失控溫度和電壓變化曲線如圖11 所示。均布模組第2 階段熱失控發生在模組2 內。模組1 中電池單體a 在電熱膜的加熱作用下首先發生熱失控,然后在模組1 內發生熱擴散,熱失控擴散方向為a-b-c-d,電池單體最高溫度沿熱失控擴散方向逐漸下降,如圖12所示。當模組1熱失控發生后,模組2 并沒有立即發生熱失控,而是經過692 s 后,模組2中的電池單體e首先發生熱失控,熱失控擴散方向為e-f-g-h。

圖11 均布模組第2階段熱失控溫度和電壓變化

圖12 均布模組熱失控電池單體最高溫度

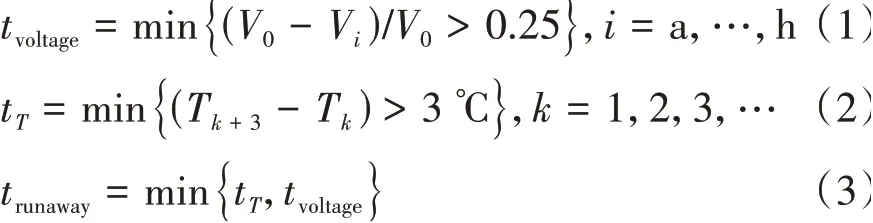

以電池單體電壓下降大于初始電壓的25%,溫升速率大于1 ℃/s且持續3 s以上作為熱失控開始的標志,如式(1)~式(3)所示。

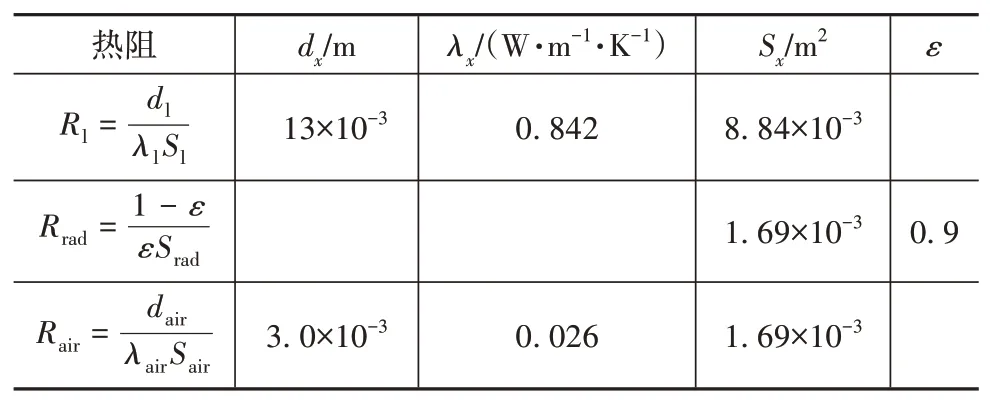

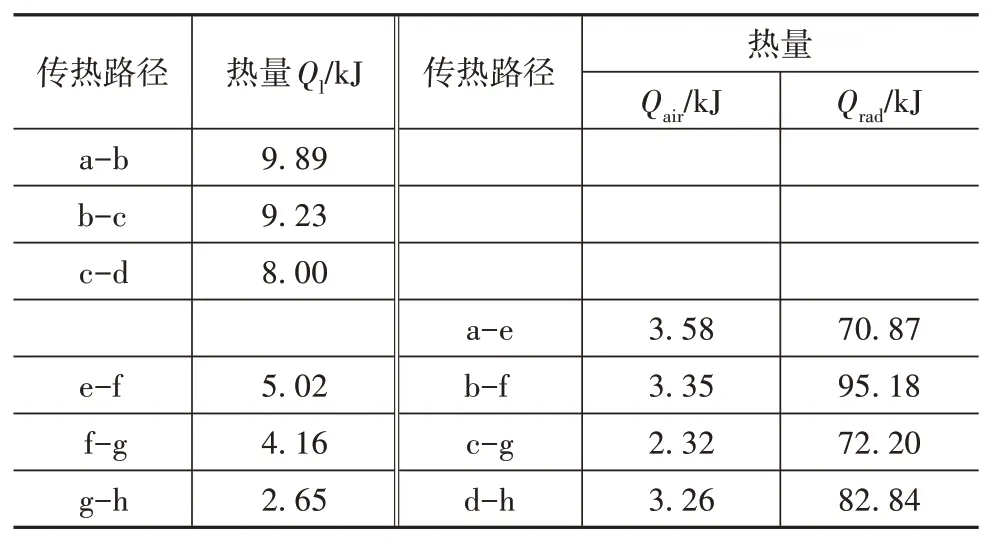

式中:表示電池單體電壓V下降大于25%的時刻;表示電池單體編號;t表示3 s 內溫度上升大于3 ℃的時刻;T表示某時刻的溫度;表示電池單體熱失控時刻。經過計算,均布模組電池單體熱失控時刻和熱失控時間間隔Δ=,-t如圖13所示。模組1相鄰電池單體熱失控擴散時間范圍為31~44 s,模組2 相鄰電池單體熱失控擴散時間范圍為11~17 s。隨著熱失控的擴散,相鄰電池單體的熱失控時間間隔越來越小,說明熱失控擴散速度越來越快,單位時間內更多的電池單體發生熱失控,危險性越來越大。熱失控從模組1 擴散到模組2 用時較長,達到692 s。模組1 和模組2 內相鄰電池單體以壁面緊密接觸,導熱面積較大,而相鄰模組之間的電池單體有3 mm 的空氣間隙,傳熱面積較小,從而導致模組間熱失控擴散時間比模組內熱失控擴散時間長。

圖13 均布模組電池單體熱失控時刻及時間間隔

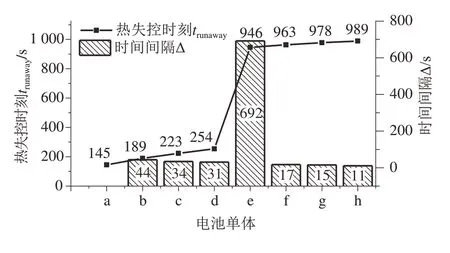

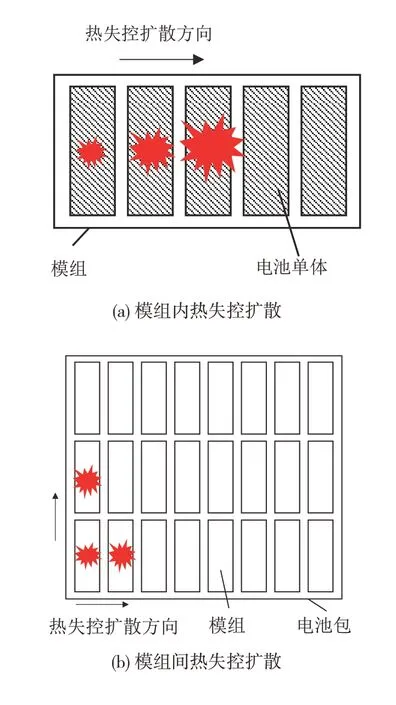

均布模組熱失控擴散時間順序如圖14 所示,刻度線代表每個電池單體熱失控發生的時刻。令模組1內熱失控擴散持續時間為,模組2內熱失控擴散持續時間為,且>,模組間熱失控擴散時間間隔為,則均布模組熱失控擴散總用時為

圖14 均布模組熱失控時間順序

其中和分別為

代入均布模組的熱失控試驗數據計算得

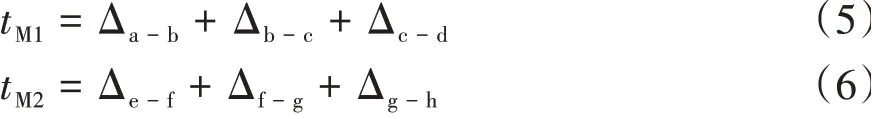

2.4 均布模組式電池包熱失控擴散典型模式

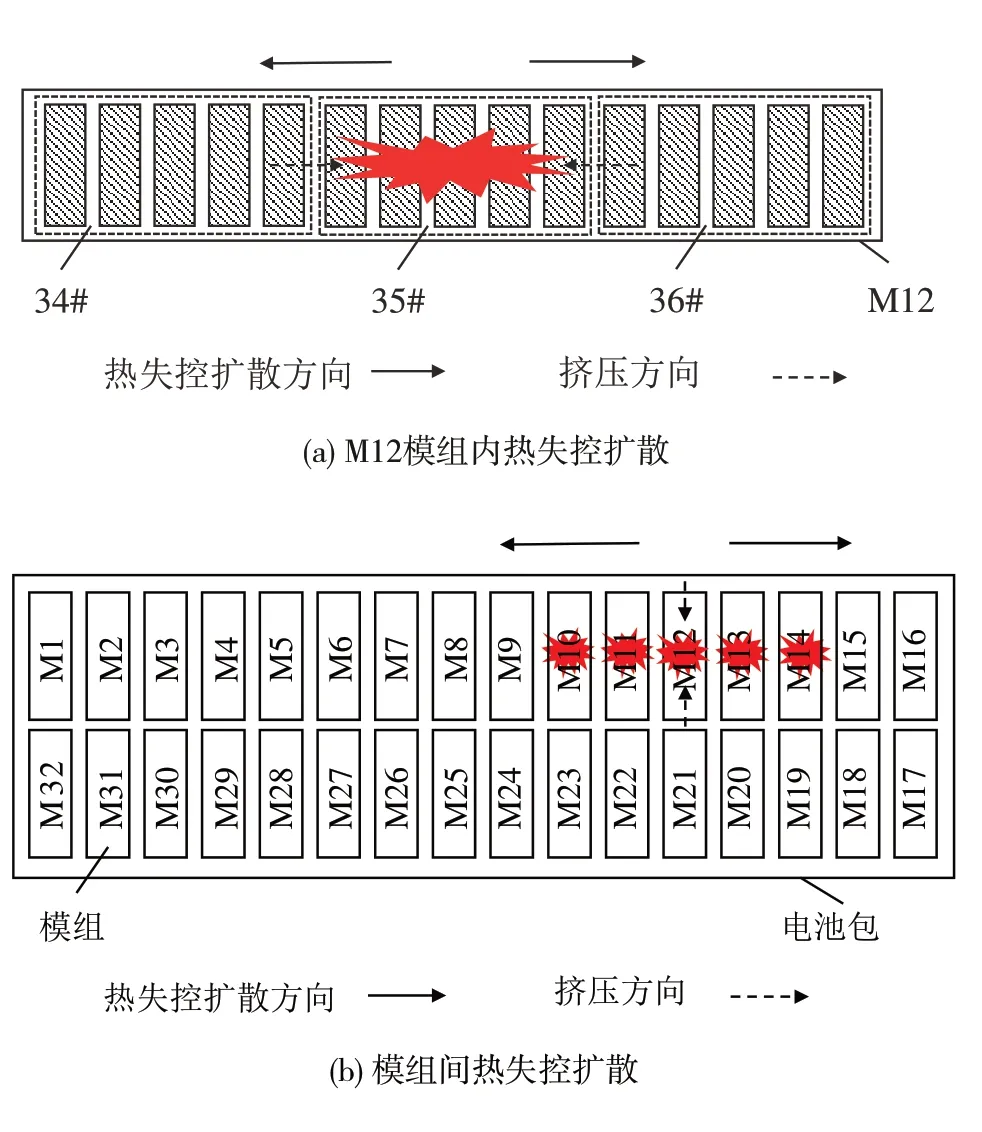

基于以上分析,均布模組式動力電池包熱失控擴散模式由模組內熱失控擴散和模組間熱失控擴散組成,如圖15 所示。模組內熱失控擴散以電池單體熱失控擴散為主,是模組內電池單體熱失控引發其他電池單體接連發生熱失控的現象;模組間熱失控使相鄰的電池模組接連發生熱失控的現象,其必然伴隨模組內熱失控擴散。因此,電池包內某個電池單體發生熱失控后,會引發其所在模組的熱失控擴散,進而引發相鄰模組的熱失控擴散,模組間熱失控擴散進一步增大熱失控的范圍,加強模組間熱失控擴散防護對提高動力電池的安全性具有積極意義。

圖15 均布模組式動力電池包熱失控擴散模式

3 均布模組熱失控觸發條件與傳熱分析

3.1 均布模組熱失控觸發條件分析

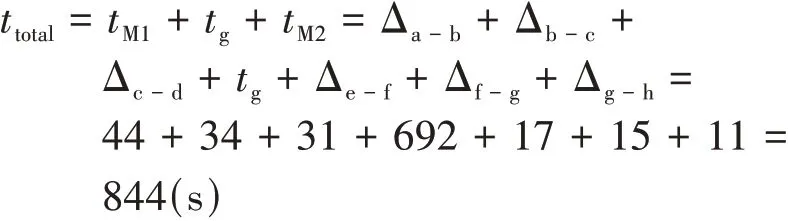

均布模組各個電池單體熱失控起始溫度對比如圖16(a)所示。模組1 中電池單體熱失控起始溫度~范圍為40.1~57.2 ℃,如圖16(b)所示;模組2中電池單體熱失控起始溫度~范圍為171.8 ~200 ℃,如圖16(c)所示。觸發模組1 熱失控的熱量來自于緊貼在電池單體a 前壁的電熱膜;觸發模組2熱失控的熱量來自于模組1 的空氣熱傳導和壁面熱輻射。

圖16 均布模組電池單體熱失控起始溫度

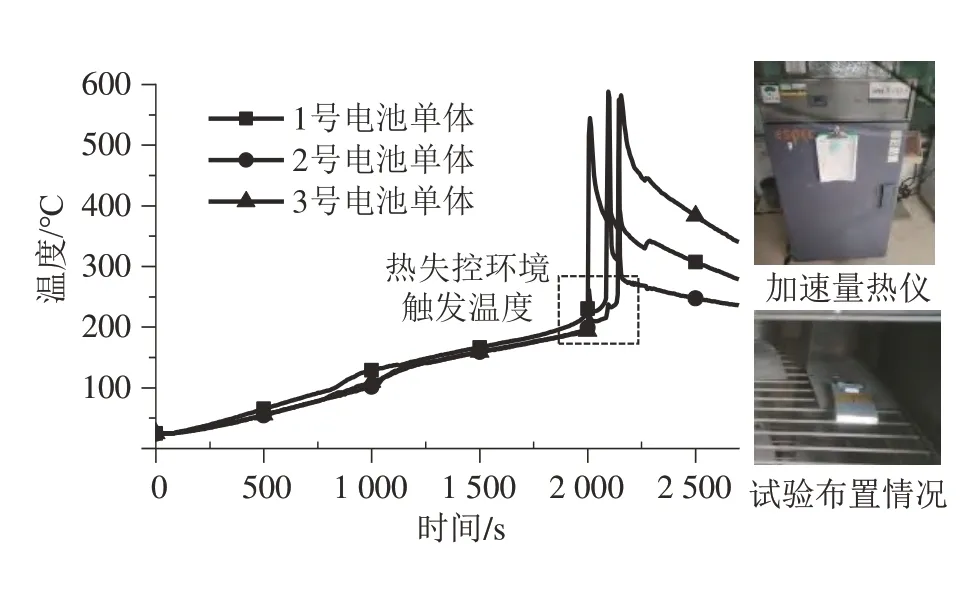

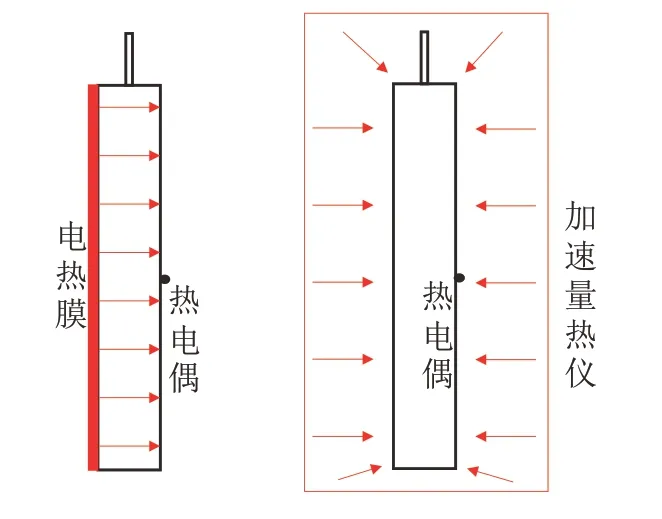

為研究模組1 與模組2 熱失控起始溫度不一致的原因,進行鋰離子電池單體環境加熱熱失控試驗。試驗設備為加速量熱儀,在電池單體后壁中心位置布置熱電偶,將電池單體放置于加速量熱儀中,加速量熱儀內部溫度逐漸升高,直到電池單體發生熱失控。為保證熱失控試驗的一致性,重復3 次試驗,試驗設備、布置情況與試驗結果如圖17所示。

圖17 電池單體環境加熱熱失控試驗

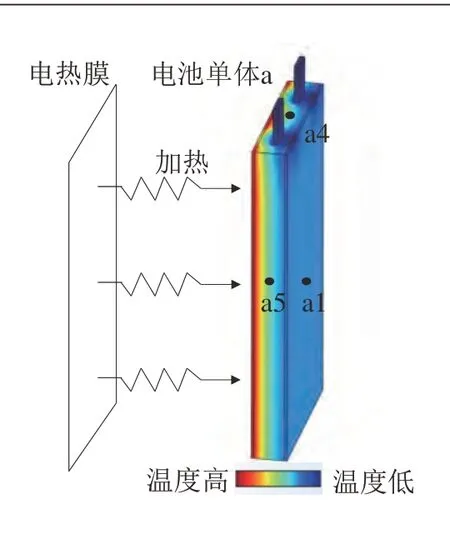

電池單體在加速量熱儀內被加熱,當熱電偶溫度即加速量熱儀內環境的溫度為200 ℃時,電池單體發生熱失控,此時的熱失控起始溫度為熱失控環境觸發溫度。結合均布模組熱失控試驗可知,導致模組1 與模組2 熱失控起始溫度不同的原因是熱失控觸發的方式不一致。在模組1 熱失控擴展到模組2的過程中,模組1主要以空氣熱傳導和壁面熱輻射的方式將部分熱量傳遞到模組2,導致模組2的環境溫度上升,則模組2 中的電池單體熱失控起始溫度為熱失控環境觸發溫度,如圖18所示。

圖18 模組2溫度升高曲線

在模組1 中,當電池單體被加熱到熱失控觸發溫度時,由于電熱膜與溫度測點分別在前壁與后壁,此時熱量已經傳遞至整個電池單體,隨即發生熱失控;在模組2 中,當環境溫度達到電池熱失控觸發溫度時,熱量未能傳遞至電池單體內部,電池單體整體溫度未達到熱失控觸發溫度,熱失控未發生,如圖19 所示。當環境溫度達到時,熱量傳遞至電池單體內部,電池單體整體已達到,隨即發生熱失控。模組2 內的平均(大約182.5 ℃)約為模組1 內的平均(大約48.3 ℃)的4 倍,可見電池單體的遠低于。通過阻隔防接觸有利于提高電池單體熱失控高的起始溫度,從而提高電池單體的安全性。明確熱失控觸發溫度與熱失控環境觸發溫度的作用機理對電池熱失控安全防護具有參考意義。

圖19 電熱膜與加速量熱儀觸發熱失控示意圖

3.2 均布模組熱失控傳熱分析

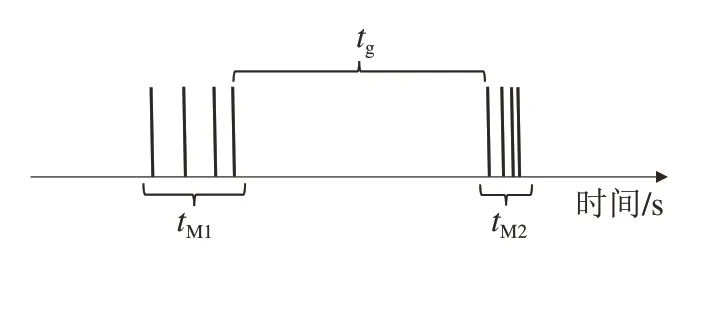

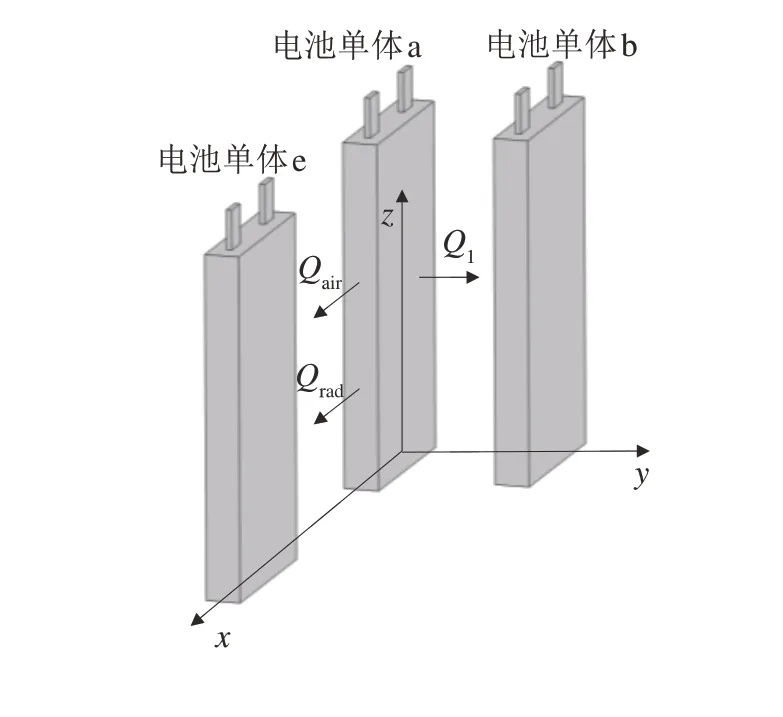

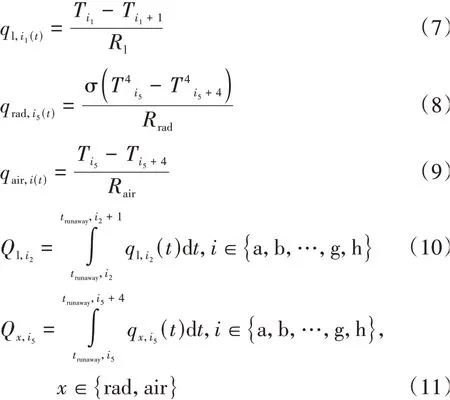

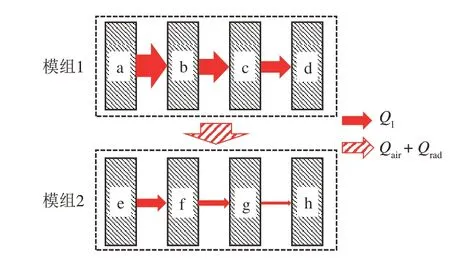

由于試驗在火災安全房中進行,空氣流動較小,忽略對流影響。模組1 中的電池單體a 發生熱失控后,部分熱量傳遞到電池單體b 和電池單體e。模組1 中的相鄰電池單體緊密貼合,熱量傳遞的方式以固體熱傳導為主,設熱失控時間間隔內固體傳熱的熱量為;模組1 的電池單體a 側壁與模組2 的電池單體e 側壁的熱量傳遞方式以空氣熱傳導和壁面熱輻射為主,分別設熱失控時間間隔內空氣熱傳導熱量和壁面輻射熱量為和,如圖20 所示。電池單體之間通過不同路徑傳遞的熱流可由式(7)~式(9)表示,、和分別由式(10)和式(11)表示。

圖20 電池單體a傳熱示意圖

式中:T為電池單體的后壁溫度;T為電池單體的側壁溫度;為斯忒藩-玻耳茲曼常量(5.67×10W/m·K);、和的表達式和物性參數如表2 所示。其中d為傳熱距離,λ為導熱系數,S為傳熱面積,ε為物體的發射率。

表2 熱阻表達式與物性參數

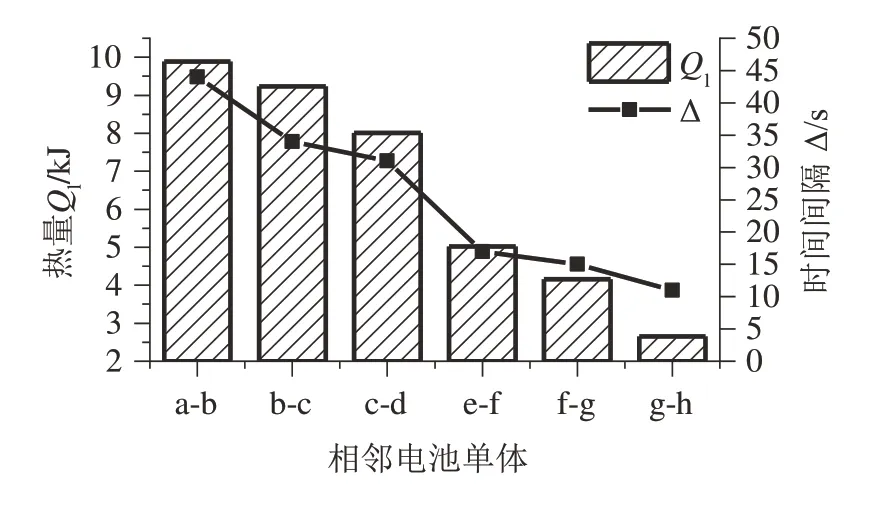

均布模組中電池單體之間不同傳熱路徑如圖21 所示。其傳熱量由式(7)~式(11)計算,結果如表3 所示。由于電池單體固體熱傳導傳遞的熱量是觸發相鄰電池單體熱失控的主要熱量來源,考慮到高溫高壓射流體和火焰具有間歇性和不穩定性,且作用時間短,難以計算等原因,計算過程著重考慮電池單體本身穩定的熱量傳遞,忽略射流體和火焰的影響。模組間空氣熱傳導的熱量與模組間隙成反比,間隙越大即傳熱距離越大,模組間空氣熱傳導傳遞的熱量越少,相鄰電池模組熱失控觸發時刻越延遲。隨著熱失控的擴散,觸發相鄰電池單體熱失控的熱量來自于上一個電池單體熱失控釋放并傳導到相鄰電池單體的熱量,隨著熱失控擴散的進行,逐漸減小,相鄰電池單體熱失控時間間隔逐漸減小,如圖22所示。

圖22 觸發相鄰電池單體熱失控熱量及熱失控時間間隔

表3 不同傳熱路徑的傳熱量

圖21 傳熱路徑示意圖

與模組1 內的電池單體熱失控擴散速度相比,模組2 中的電池單體發生熱失控后的熱失控擴散速度顯著增大。以本次均布模組熱失控擴散試驗結果為例,約為的40%,這是因為未發生熱失控的電池單體受到熱失控后的電池單體的加熱作用,模組2 溫度升高,電池單體熱失控前被加熱,隨著熱失控擴散進程的推移,越來越多的電池單體發生熱失控,對后續的電池單體起到加熱作用的電池單體越來越多,后續電池單體的受熱時間也越來越長,熱失控的時間間隔越來越小,因此模組間熱失控擴散會縮短相鄰模組內電池單體熱失控的擴散時間。由于受到前面多個熱失控后電池單體的加熱作用,更少的熱失控釋放能量就能觸發相鄰電池單體熱失控。這意味著動力電池包內越來越多的電池模組會吸收相鄰模組的熱量,模組內和模組間的熱失控擴散速度越來越快,導致單位時間內的電池模組釋放的能量越來越大,熱失控的破壞能力越來越強,造成整個動力電池包熱失控,最終導致電動汽車火災事故的發生。

由于模組1 與模組2 的熱失控時刻相差692 s,故模組2 被長時間加熱,在此過程中壁面熱輻射傳遞的熱量最高達到95.18 kJ,空氣熱傳導傳遞的熱量最高為3.58 kJ,壁面熱輻射傳遞的熱量遠大于空氣熱傳導傳遞的熱量,因此在模組之間熱失控擴散的主要熱量傳遞方式為壁面熱輻射。在關注模組內電池單體熱失控擴散阻隔時,應注意模組之間的熱失控擴散防護。

4 均布模組式動力電池包火災事故真實案例分析

4.1 事故信息

某電動汽車在進行快速充電時,車輛突然冒白煙,駕駛員迅速拔下充電槍,消防人員到場后先后使用干粉滅火器和水槍控制火情。事故造成車輛輕微燒損,動力電池包熱失控,無人員傷亡。

動力電池包安裝于車輛底部,為均布模組式動力電池包,由32 個模組串聯而成,分別編號為M1~M32。每個模組內部均包含15個電池單體,每5個電池單體組成并聯模塊,3 個并聯模塊串聯連接,連接方式為3串5并,電池單體為三元方殼鋰離子電池(NCM 6∶2∶2),如圖23所示。

圖23 事故電池包

4.2 動力電池包燒損詳情

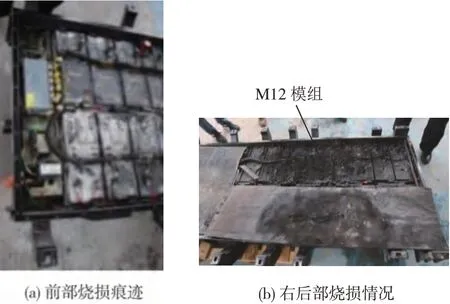

電池包外部基本完好,無鼓包和破損情況。電池包前部的電氣部件無明顯過火痕跡。電池包內右后部燒損,其中M9、M10、M11、M12、M13、M14 模組燒損較嚴重,M15、M16 模組燒損較輕,形成以M12模組為起火中心的燃燒蔓延痕跡,如圖24所示。

圖24 電池包內部燒損情況

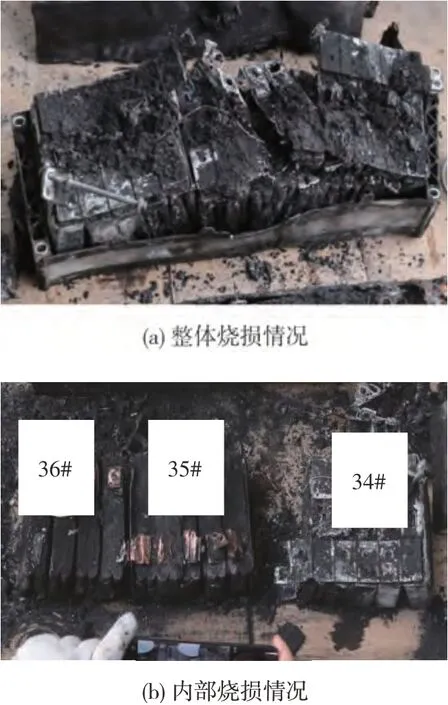

M12 電池模組四周的鋁板被燒斷,中右部的電池單體殼體燒失,漏出內部卷芯;拆解M12 電池模組,中部的35#并聯模塊變形,并向上突起,兩側34#和36#并聯模塊具有向中部35#并聯模塊的擠壓痕跡,如圖25所示。

圖25 M12模組燒損情況

4.3 動力電池包熱失控擴散過程

綜合上述動力電池包熱失控情況,對該動力電池包熱失控擴散過程進行分析。M12 模組中的35#并聯電池模塊發生故障導致熱失控,射流體沖破泄壓閥向上噴射,從而釋放大量電化學能,由于35#并聯電池模塊向外噴射射流體,體積減小,受兩側并聯電池模塊擠壓變形,加速熱量的傳播,發生模組內熱失控擴散。火焰和高溫沖破模組外殼,并迅速向周圍M11、M10 和M13 等模組擴散,引發周圍模組過溫熱失控,發生模組間熱失控擴散,進而引起動力電池包熱失控,其過程如圖26 所示。電池單體故障誘發熱失控,釋放大量熱,熱量沒有受到阻隔并有效散熱而迅速擴散到相鄰電池單體與模組,是該電動汽車動力電池包發生火災事故的主要原因。

圖26 事故電池包熱失控擴散示意圖

電動汽車火災事故真實案例與均布模組熱失控擴散試驗結果共同證實了均布模組式動力電池包存在典型的熱失控擴散模式,熱失控在模組內擴散的同時,還在相鄰模組之間擴散,即模組內熱失控擴散和模組間熱失控擴散模式相繼或同時進行,進而引發動力電池包大范圍熱失控。因此,動力電池模組間的熱失控擴散行為是造成電池包大范圍熱失控乃至電動汽車火災事故的重要原因。事故電池包內的電池模組之間存在一定的距離,結合均布模組熱失控擴散試驗結果,壁面熱輻射對模組間的熱失控擴散具有重要影響,模組內熱失控擴散速度越快,其危害就越大。在電池模組之間增加抵御熱輻射設計和隔熱設計有助于抑制熱失控在電池包內的擴散,提高電池包的安全性。

5 結論

(1)針對目前廣泛采用的均布模組式電池包熱失控擴散問題,從研究電池單體的熱失控行為入手,構建模組內和模組間熱失控擴散行為分析框架。通過試驗分析,梳理電池包整體熱失控的典型模式。

(2)開展了實驗室環境下的典型結構電池包模組內、模組間熱失控擴散行為試驗研究。在擴散速度方面:熱失控模組內電池單體間的擴散速度與后續模組內電池單體間的熱失控擴散速度差別較大,呈現一種不斷加速的態勢。模組間的熱失控間隔通常達若干分鐘量級;在熱失控起始溫度方面,試驗顯示熱失控環境觸發溫度明顯高于熱失控觸發溫度,這個溫度差說明了阻隔防接觸的熱失控措施具有合理性。

(3)結合電動汽車火災事故的深度調查,研究均布模組式電池包熱失控痕跡和火災蔓延情況。事故電池包熱失控導致的火災事故和均布模組熱失控擴散試驗結果共同驗證了均布模組式動力電池包的熱失控典型模式。

(4)本文的研究為熱失控擴散的阻隔和火災防護提供了線索和思路。首先,模組間的熱失控擴散速度取決于模組間的壁面熱輻射性能;其次,模組間的熱失控擴散有一個相對較長的間隔期,抓住這段時間進行阻隔或考慮其他抑制熱失控擴散的防護措施,會顯著降低電池包的火災危害性。