變換裝置壓差高的原因分析及應對措施

王加磊

(呼倫貝爾金新化工有限公司,內蒙古 呼倫貝爾 021506)

呼倫貝爾金新化工有限公司(以下簡稱金新化工)變換裝置選用高CO含量低水氣比變換工藝,為抑制或減少甲烷化副反應引起的超溫,借鑒粉煤氣化高CO濃度原料氣低水氣比變換裝置的設計及運行經驗[1-2],變換爐采用青島聯信催化材料有限公司生產的QDB系列耐硫變換催化劑,裝置于2011年5月建成投產。該裝置為金新化工50萬t/a以煤為原料合成氨裝置的配套裝置,是煤制氣合成氨裝置的重要組成部分,其主要任務是將制氣裝置(由3臺BGL氣化爐和1臺殼牌氣化爐組成)送來的粗煤氣在合適的工藝條件下經鈷鉬系耐硫變換催化劑進行深度變換,制得合格的變換合成氣,滿足下游合成氨裝置對合成氣中H2的需要。本文針對該裝置在運行過程中出現的變換爐壓差過高的問題,進行了原因分析,并有針對性地提出了優化解決措施,對變換裝置的生產維護以及同類裝置的運行具有指導意義。

圖1 變換裝置工藝流程示意圖

1 變換裝置工藝流程

金新化工變換裝置工藝流程示意圖見圖1。

BGL氣化爐送來的粗煤氣先進入2個并聯的文丘里洗滌器進行洗滌,去除粗煤氣中的焦油、煤塵、固體顆粒雜質。經過洗滌后的粗煤氣進入洗滌分離器進行氣液分離,分離后飽和粗煤氣與殼牌氣化爐產煤氣一同進入到氣氣換熱器管程,與第二變換爐(簡稱二變爐)出口變換氣進行換熱,溫度升至220℃~250℃后,進入2臺并聯脫塵槽,利用脫塵槽中吸附劑將粗煤氣中的煤塵、焦油等雜質再次進行脫除,降低粗煤氣中雜質的含量。從脫塵槽出來的粗煤氣進入3個串聯的變換爐(分別簡稱一變爐、二變爐、三變爐),3臺變換爐合計裝填寬溫耐硫變換催化劑180 m3,在催化劑作用下,粗煤氣中CO與水蒸氣發生變換反應,生成氫氣和二氧化碳。出三變爐的變換氣經一系列熱回收之后,被冷卻至40℃送入低溫甲醇洗裝置和液氮洗裝置進行凈化處理,為合成氨裝置提供所需要的原料氫氣。

2 存在的問題

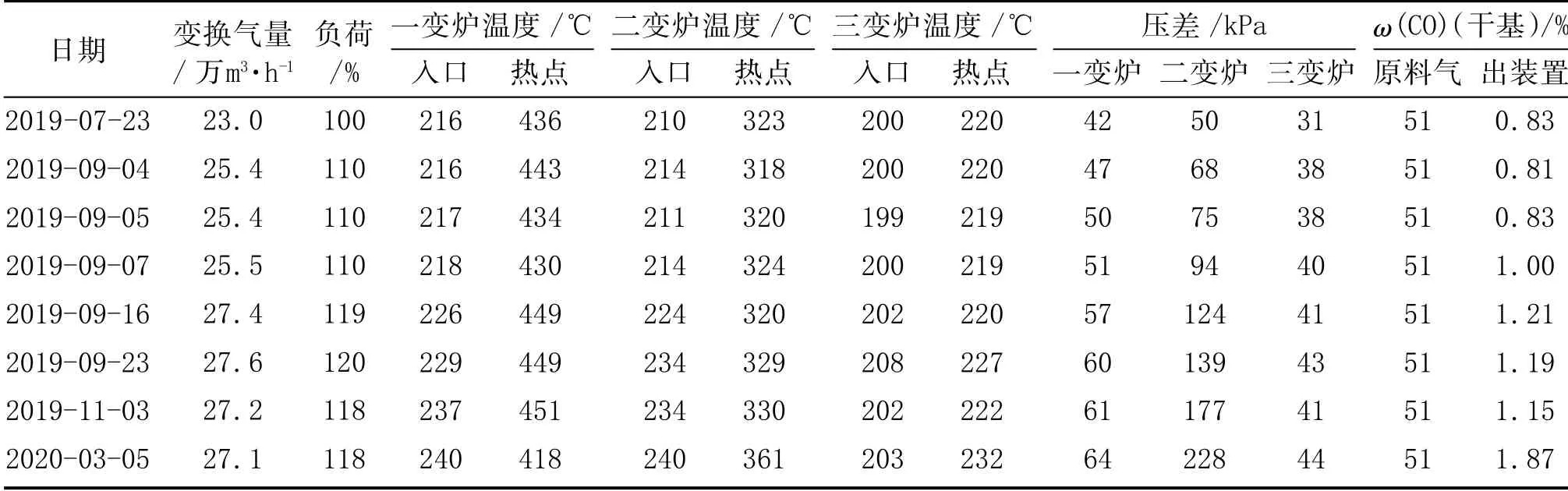

變換裝置一、二變爐催化劑于2019年7月大修時整爐更換,三變爐催化劑于2016年7月整爐更換、并于2019年7月篩分更換25 m3。2019年7月大修更換催化劑投運后,變換催化劑運行數據見表1。由表1可知,一、二、三變爐壓差分別由初期的42 kPa、50 kPa、31 kPa上漲至2020年3月的64 kPa、228 kPa和44kPa,出變換裝置的CO體積分數(干基)由0.83%上漲至1.87%,嚴重制約著系統長周期高負荷運行。

表1 變換催化劑運行數據

3 原因分析

3.1 催化劑部分失活

正常生產中,在相對穩定的狀態下,定期測取平衡溫距可以作為判斷催化劑中毒程度和衰老進程的依據。若平衡溫距接近或小于10℃,可以認為現有的變換觸媒尚有能力富余,有潛力可挖,可以適當增加負荷,強化生產;若平衡溫距已接近30℃,則無潛力可挖,如強行增加負荷,會造成出口變換率過低而使CO含量超標及生產不經濟。如觸媒粉化嚴重,也可能出現平衡溫距增大,應根據實際情況而定。

2020年在裝置大修前,為了判斷變換觸媒是否需要更換,在滿負荷運行時測取蒸汽/干氣比(水氣比,體積比)及干氣組分,計算出的平衡溫距見表2。由表2可知,變換催化劑出現部分失活的現象,一變爐和三變爐尤為明顯,因為三變爐催化劑運行的年限已超過設計使用年限。

表2 變換平衡溫距數據

3.2 開車導氣過程易發生帶液

開車初期,前系統在向變換裝置導氣時,由于導氣的速率控制不均及管道和設備預熱溫度不足,導致煤氣帶液進入一變爐,對一變爐催化劑活性及使用壽命影響較大。

3.3 BGL氣化爐煤氣流量波動大

由于BGL氣化爐加煤形式為2臺煤鎖間斷交替加煤,3爐運行期間,6臺煤鎖在加煤操作過程中存在2臺煤鎖甚至3臺煤鎖同時下煤的情況,導致BGL氣化爐產煤氣量波動大。2020年6月7日3臺BGL氣化爐同時運行時產煤氣量波動趨勢見圖2,由圖2可以看出,BGL氣化爐煤氣量波動為3.7萬m3/h,約為總氣量的23%。

圖2 BGL氣化爐產煤氣量波動趨勢

由于煤氣量波動大,而工藝流程中粗煤氣洗滌水量、淬冷補水量及蒸汽加入量基本都是手動調節,這些工藝參數存在調節反饋的滯后性,最終導致各變換爐入口溫度及水氣比發生波動,進而導致床層溫度發生波動。為了穩定操作,操作工需要頻繁調整,給生產穩定運行帶來一定的困擾。

3.4 水氣比偏高

因變換裝置超負荷運行(為設計負荷的120%左右),為達到相應的CO轉化率,保持變換裝置穩定,需要更高的水氣比才能維持運行;4臺氣化爐同時運行時,一變爐入口水氣比為0.42,遠超出設計值(0.38);且隨著催化劑活性的逐漸衰退,催化劑運行中后期需要更高的水氣比,二變爐入口水氣比最高會達到0.45,也超出設計水氣比(0.38)。由于水氣比超出設計值,在運行初期采用較低的入口溫度操作,距離工藝氣露點溫度較近,容易導致變換爐上層催化劑水合相變結塊,最終導致催化劑使用壽命減短。

3.5 變換爐間歇帶液

3臺變換爐設計氣量與實際氣量對比,一變爐超負荷34%,二變爐超負荷15%,三變爐超負荷7%,整個變換裝置超負荷18%。由于一變爐超負荷34%運行,導致第一淬冷器超負荷34%運行,使淬冷水無法完全汽化,造成二變爐間歇帶液,壓差上漲明顯。2019年9月高負荷運行期間,變換氣量為27.3萬m3/h時二變爐壓差變化趨勢見圖3。

圖3 2019年9月二變爐壓差上漲趨勢

4 應對措施

4.1 更換催化劑

根據以上分析,金新化工決定在2020年6月22日—7月18日大修期間對三變爐催化劑進行全部更換,共計更換70 m3;對一變爐催化劑和二變爐催化劑進行全部篩分,其中一變爐催化劑篩分后補充新催化劑10 m3。在對二變爐催化劑篩分過程中,發現二變爐底部收集器的絲網損壞嚴重,和運行中收集的數據分析相吻合,故對該底部收集器的絲網進行更換。

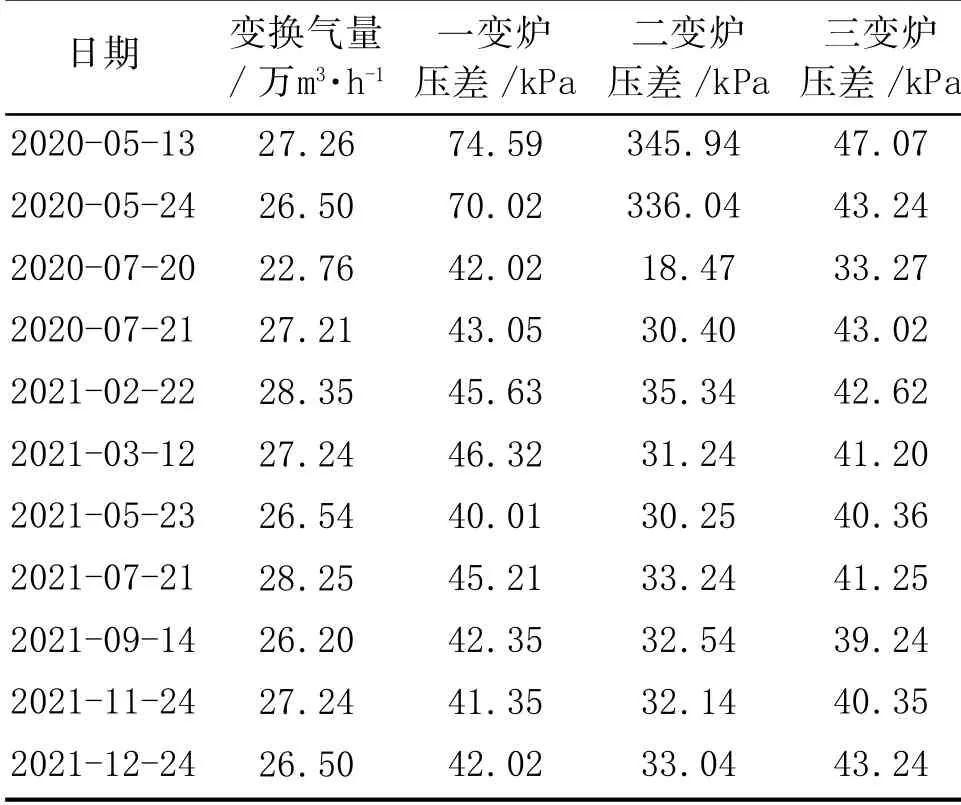

大修前后各臺變換爐壓差變化見表3。由表3可知,經過大修對一變爐和二變爐催化劑進行篩分和部分補充,開車后系統負荷變化不大的情況下,一變爐壓差由大修前的74.59 kPa降至大修后的42.00 kPa左右,二變爐壓差由大修前的345.94 kPa降至大修后的33.00 kPa左右,效果明顯。

表3 變換爐壓差數據

4.2 根據不同工況及時優化參數

2020年裝置大修后導氣開車時,導氣順序為:第一臺BGL氣化爐→第二臺BGL氣化爐→殼牌氣化爐→第三臺BGL氣化爐,將開車過程中的數據進行收集和分析,作為運行過程中不同工況的調整依據,并在催化劑的不同使用周期進行不斷優化。

為避免一變爐超溫,采取降低一變爐入口水氣比的措施,通過控制反應的水氣比來控制反應的平衡,從而控制床層熱點溫度。

4.3 錯峰加煤,控制BGL氣化爐煤氣量波動

為控制BGL氣化爐煤氣量波動,實施BGL氣化爐錯峰加煤,具體措施如下:(1)盡量避免加煤時2臺或3臺氣化爐出口溫度同漲同降情況的發生;(2)避免單臺氣化爐高溫加煤的發生。

4.4 優化PID參數及閥門配置

鑒于變換系統仍可能存在的工況變化大、負荷變化大的情況,為了盡可能穩定二變爐及三變爐入口溫度,進而穩定控制整個變換系統操作,通過調整二變、三變鍋爐水及蒸汽溫控閥PID參數,將二變爐、三變爐入口溫度波動范圍降至最低。與此同時,優化調整一變爐入口蒸汽閥門與裝置氣量、粗煤氣溫度的參數協調匹配,使一變爐入口溫度控制盡可能平穩。

4.5 提高二變爐入口溫度

因淬冷器嚴重超負荷運行,導致變換爐帶液進而壓差上漲,操作時提高二變爐入口溫度,以降低帶液風險。2019年9月二變爐入口溫度與壓差的變化趨勢見圖4,由圖4可知,提高二變爐入口溫度后,二變爐壓差趨于穩定。在催化劑運行后期,一變爐催化劑活性降低,二變爐反應增加后,第二淬冷器也會面臨超負荷嚴重的問題,調整思路相同。該調整手段只是臨時措施,根本的解決措施是需要對淬冷器及混合器進行改造,以滿足高負荷運行需要。

圖4 2019年9月二變爐壓差與入口溫度關系圖

5 運行效果

影響變換裝置高負荷長周期運行的因素較多,金新化工通過對催化劑實際運行參數的分析,對長期困擾變換裝置的壓差問題進行了全面系統分析,分別從催化劑失活、開車導氣過程易發生帶液、BGL氣化爐煤氣流量波動大、水氣比偏高、變換爐間歇帶液等方面進行數據分析,并采取針對性的優化解決措施,現一變爐壓差控制在45 kPa,二變爐壓差控制在38 kPa,從根本上解決了變換裝置壓差高制約裝置長周期運行的瓶頸問題,對金新化工變換裝置的生產維護以及同類裝置的運行具有指導意義。