低導熱爐門在搗固焦爐上的應用

徐 仲,李飛飛,翟廉賀,李顏輝

(河南中鴻集團煤化有限公司,河南 平頂山 467045)

1 焦爐爐門的技術要求

焦爐屬于單個炭化室間歇性生產,一座焦爐或一組焦爐的全部炭化室整體形成連續性生產的窯爐。焦爐爐門用于封閉焦爐炭化室的機、焦兩側爐口,與焦爐炭化室爐墻組成一個完整的隔絕空氣加熱的干餾空間。每一個炭化室的一個生產周期都需要進行一次裝煤與一次推焦操作,機、焦兩側的爐門均需要啟閉一次。

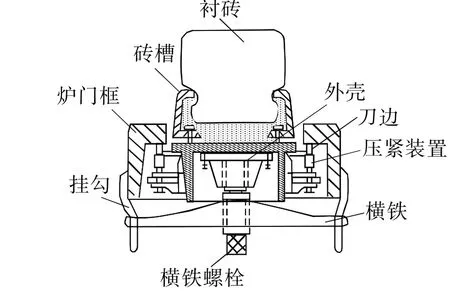

傳統的大型焦爐爐門主要由高導熱的蠕墨鑄鐵爐門外殼、高導熱的蠕墨鑄鐵磚槽和爐門襯磚砌體三層材料構成,其中爐門襯磚砌體通常采用小塊堇青石耐火磚加耐火泥漿砌筑而成。傳統焦爐爐門結構示意圖見圖1。

圖1 傳統焦爐爐門結構示意圖

生產狀態下,焦爐爐門金屬外壁暴露在大氣中,爐門內壁襯磚與炭化室內煤焦接觸。隨著周期性進行的炭化室干餾過程和炭化室裝出爐的爐門啟閉,爐門外壁溫度在室溫至200℃范圍變化,而爐門內壁襯磚溫度卻在室溫至1 000℃以上的范圍劇烈改變。

在這種頻繁的爐門啟閉操作機械力作用與溫度劇烈變化熱應力作用的特殊工況條件下,要求焦爐爐門具有較低的導熱性,良好的熱震穩定性。

焦爐是耗能較大的工業窯爐。正常情況下,焦爐維持生產需要耗費49%~52%的自產煤氣。大型焦爐表面的散熱損失占煉焦耗熱量的8%~12%,其中焦爐爐門的平均熱損失約占整個焦爐熱損失的10%以上[1]。

要求焦爐爐門具有較低的導熱性,就是為了有效減少炭化室內部的熱流通過熱傳導作用傳至爐門的金屬外殼乃至環境空氣中,以保護爐門金屬外殼,減少焦爐的散熱損失。焦爐爐門導熱性過高,會加大爐門的散熱,惡化爐門附近的工作環境,并可能增加焦爐邊火道的熱負荷,出現爐頭生焦。

要求焦爐爐門具有良好的熱震穩定性,就是要求爐門襯磚具有抵抗溫度的急劇變化而不破壞的性能,能夠長期保持爐門的低導熱性和高嚴密性。熱震穩定性是耐火材料力學性能和熱學性能的綜合表現。熱震穩定性好的爐門襯磚可以在長期反復的冷熱變化中保持其材料的強度和形狀的完好性,熱震穩定性不好的爐門襯磚將在短期使用后強度大幅度降低,發生開裂、剝落甚至斷裂破壞,失去對爐門金屬外殼的保護,炭化室的高溫影響到爐門金屬外殼,使之變形,失去嚴密性。爐門與爐門框之間嚴密性不好,容易泄漏無組織逸散性煙塵,污染環境,甚至著火燃燒,嚴重時將導致爐門框、爐柱變形失效。

此外,還要求焦爐爐門操作輕便,清理容易,維護簡單。

由于傳統的焦爐爐門難以全面滿足以上技術要求,焦化工作者通過不斷探索,開發新型焦爐爐門。1978年美國成功開發堇青石多孔陶瓷制備工藝,1983年日本首先應用了由預制大塊磚組成的焦爐爐門。隨后,我國開發出堇青石多孔陶瓷質預制大塊磚爐門,并在河南中鴻集團煤化有限公司(以下簡稱中鴻公司)等單位進行試用與改進,逐步完善并向焦化廠推廣。

2 低導熱爐門的創新要素

2.1 理想的爐門磚生產原料

低導熱爐門的襯磚采用的材料屬于堇青石陶瓷復合材料。堇青石是一種硅酸鹽晶體礦物,其形狀多為柱狀或塊狀等。堇青石的化學式為2MgO·2A12O3·5Si O2(MgO質量分數13.7%,A12O3質量分數34.9%,Si O2質量分數51.4%),熔點為1 460℃。由于堇青石的分子結構中有較大的空隙,在高溫作用下分子的受熱振動有足夠的空間,故其熱膨脹系數非常小(2×10-6/℃左右),且具有良好的耐高溫性、化學穩定性、介電性能以及高溫力學性能等,因此被認為是理想的抗熱震材料。

多孔陶瓷是一種用特殊方式成型,然后在高溫下燒成,得到的具有大量開口或閉口氣孔的陶瓷材料。多孔陶瓷具有體積密度低、滲透率高、隔熱性能好、壽命長、抗腐蝕、耐高溫和易生成的特點,被廣泛應用于電子、航空航天、環保、化工、冶金等領域。多孔陶瓷的氣孔率與體積密度成反比,與導熱系數成正比。在多孔陶瓷性能中,較低的體積密度和導熱性是原始堇青石不具備但爐門襯磚特別需要的,如體積密度不大于1.30 t/m3的多孔陶瓷,其導熱系數不大于0.55 W/(m·K)(350℃±25℃),而黏土質體積密度為2.10 t/m3,導熱系數約為1.05 W/(m·K)(350℃±25℃)[2]。因此,將堇青石制成多孔陶瓷,或者將堇青石與多孔陶瓷復合,可以成為兼具優良抗熱震性與低導熱性的焦爐爐門襯磚的理想原料[3]。

2.2 簡化的爐門結構

傳統的焦爐爐門橫截面由內而外由襯磚、磚槽和外殼三層材料構成(見圖1)。低導熱爐門僅由預制大磚與爐門外殼二層材料構成,預制大磚通過自帶螺栓直接緊固到爐門外殼上,省去了爐門磚槽。這種結構上的變化至少有三方面的優點:其一,因沒有質量大的爐門磚槽,爐門質量減輕;其二,因沒有高導熱的爐門磚槽,爐門隔熱性變好;其三,因沒有一定厚度的爐門磚槽,爐門的總厚度減薄。

2.3 特殊的預制大磚生產工法

傳統小塊爐門襯磚的生產過程與一般黏土磚無異,即:配料→混合→模壓成型→脫模→自然干燥→烘房干燥→燒成→檢驗,不適合生產堇青石多孔陶瓷材料。堇青石多孔陶瓷材料的生產方法有顆粒堆積法、發泡法、擠壓成型法、添加造孔劑法、有機泡沫體浸漬法、溶膠-凝膠法、凝膠注模法等[4],其中僅凝膠注模法可以部分借鑒用于生產預制大磚。

預制大磚由于單塊磚體積超大、質量超重、而且結構特殊,不能采取傳統工藝技術。預制大塊磚的制作采用了全新的生產工法,其原理類似于預制鋼筋混凝土構件+普通耐火磚的生產過程,完整工藝流程包括:制作鋼骨架→焊接安裝螺栓→鋼結構涂裝保護→配料→混合→振動澆注成型→養護→脫模→自然干燥→烘房干燥→燒成→檢驗。

3 低導熱爐門的工業應用實踐

3.1 焦爐概況

中鴻公司2×60孔6 m搗固焦爐共有120個炭化室、240個爐門,焦爐爐門工作時承受炭化室溫度為900℃~1 200℃。原爐門襯磚采用異型堇青石耐火磚砌筑,經過頻繁的冷熱作用,耐火磚出現了斷裂、破碎、松動等現象,影響爐門密封,致使煤氣外泄,造成能源浪費及環保問題。另外,在使用一段時間后,爐門隔熱效果也明顯下降,焦爐爐門表面溫度達到200℃,大量熱量散失,造成能源的浪費。

3.2 低導熱爐門的結構與性能

中鴻公司逐步更換了新低導熱爐門,每個新爐門僅使用5塊堇青石多孔陶瓷預制大磚,通過螺栓直接固定在爐門外殼上,僅有4條磚縫,相對于原爐門采用磚槽鑲砌51層102塊小磚而言,磚縫大幅減少。

低導熱爐門大磚與原爐門襯磚的理化指標比較如表1所示。

表1 低導熱爐門大磚與原爐門襯磚的理化指標比較

3.3 低導熱爐門的使用效果

3.3.1 爐門的質量變輕

新爐門相比原爐門,由于省去了磚槽,質量變輕20%以上,新舊爐門的質量比較詳見表2。

表2 新舊爐門的質量比較

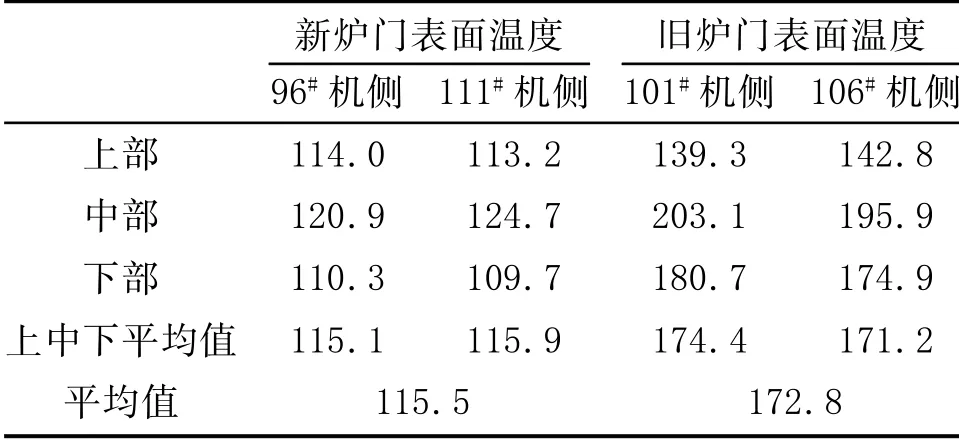

表3 新舊兩種爐門表面溫度比較 ℃

3.3.2 爐門的嚴密性增強

新爐門使用性能更優異的堇青石多孔陶瓷預制爐門大磚,磚縫大幅度減少,使爐門的整體性和嚴密性顯著增強。原爐門磚縫眾多,在使用過程中由于積焦、積炭,磚縫寬度很容易被擴大,使爐門的密閉及隔熱保溫性能快速下降。在使用新爐門后,跑煙冒火的現象鮮見發生,十分有利于焦爐的清潔環保生產。

3.3.3 焦爐產能提高

低導熱爐門大磚的厚度為410 mm,比原爐門襯磚厚度減薄了10 mm,再加上省去了磚槽(厚度40 mm),每個爐門的厚度減薄了50 mm。焦爐機、焦兩側更換新爐門后,炭化室長度增加了100 mm。按照每個搗固煤餅的長度增加100 mm計,120孔焦爐每年可增產焦炭8 000 t以上。

3.3.4 保溫隔熱效果改善

中鴻公司的焦爐爐門采取逐步更換的方式完成升級換代,歷時18個月。在同時使用新舊爐門的過程中,對新爐門的表面溫度進行了檢測,同時也對新舊兩種爐門的保溫隔熱效果進行了比較,結果見表3。

由表3可知,更換新型爐門后,表面溫度平均降低57℃左右,溫度下降比較明顯,估算爐門散熱量降低約30%,節能與改善環境效果明顯。

3.3.5 維護檢修方便

低導熱爐門采用預制大磚后,磚體表面光滑平整,基本不黏結焦油、焦油渣與焦粉,現場清理維護容易;即使更換爐門襯磚,也只需要松緊螺帽,檢修十分方便,勞動強度顯著減輕。

4 結 語

由于環保與節能壓力,要求焦爐爐門具有更低的導熱性,更高的熱震穩定性。河南中鴻集團煤化有限公司與耐火材料研發單位合作,開發與應用的低導熱預制大磚爐門質量輕、嚴密性強、保溫隔熱效果改善、維護檢修方便,還能提高焦爐產能,工業使用效果良好,值得在焦化領域大面積推廣應用。