EB-6S系列中高壓預硫化耐硫變換催化劑的工業應用

李國煒,羅 平,魯煜坤,孫小偉,李新懷,李小定

(華爍科技股份有限公司,湖北 武漢 430074)

由于制氣原料與形式的多元化和最終產品需要的碳氫比不同,合成氣需經過變換反應來調整碳氫比,因此變換反應是現代煤化工中的關鍵環節之一。變換反應是等摩爾可逆的放熱反應,反應前后氣體總體積不會改變。從反應平衡的角度看,降低反應溫度能促使反應向正反應方向進行,因此,較低的反應溫度對于降低水蒸氣消耗具有積極意義,尤其是在制氫和合成氨產業中。

鈷鉬耐硫變換催化劑具有活性溫區寬、耐硫無上限、遇水不粉化、抗毒能力強及加氫脫有機硫等優良性能,在煤化工中應用廣泛。一般鈷鉬耐硫變換催化劑中的活性組分鈷和鉬以氧化態的形式負載在載體上,使用前需在用戶生產裝置的反應器內進行硫化,將催化劑轉化為硫化態,通常以二硫化碳作為硫化劑。近年來,各地對環境保護和安全生產的要求日益嚴格,硫化過程中高硫尾氣排放帶來的環境污染以及硫化劑普遍易燃、具有毒性的安全問題日益突出。在此背景下,預硫化耐硫變換催化劑應運而生,它不需要在反應器內硫化,直接升溫至一定溫度后即可使用,從根源上解決了氧化物催化劑硫化時的環保問題和安全問題,同時縮短了開車時間,避免了硫化時有效氣體的浪費,具有良好的工業應用前景。

開發具有更低活性溫度的變換催化劑一直都是變換催化劑研發和應用領域的重大課題之一,原因是低活性溫度意味著低蒸汽消耗、低能耗、低副反應和低生產成本。自2016年開始,預硫化耐硫變換催化劑工業應用的相關報道陸續出現[1-3],這些報道中預硫化耐硫變換催化劑床層的進口溫度均在230℃以上。因此,研發與應用具有更低活性溫度的預硫化耐硫變換催化劑有一定空間,也具有明顯的經濟意義。

華爍科技股份有限公司在EB-6系列中高壓耐硫變換催化劑的基礎上,成功研發出具有較低活性溫度的EB-6S系列中高壓預硫化耐硫變換催化劑。EB-6S系列催化劑硫化徹底,硫化形態穩定,存儲、運輸和裝填過程中無需特殊保護,使用時無需進行硫化,用氮氣升溫到活性溫度,直接導入工藝氣并氣生產即可,從根本上解決了氧化物催化劑硫化時的環保問題和安全問題。本文介紹了其在河北正元氫能科技有限公司和潞安集團太化新材料有限公司變換裝置的應用情況。

1 EB-6S系列催化劑的性能

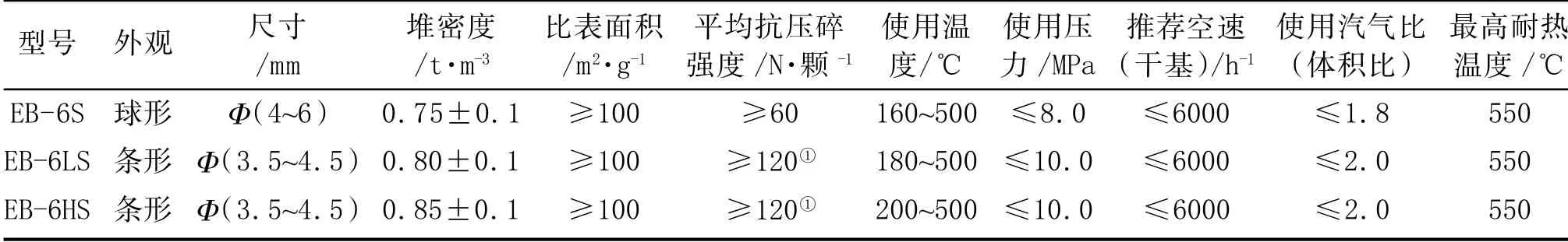

EB-6S系列催化劑的物性指標和使用工藝條件如表1所示。

表1 EB-6S系列催化劑的物性指標和使用工藝條件

2 EB-6S系列催化劑的工業應用

2.1 在河北正元氫能科技有限公司的工業應用

河北正元氫能科技有限公司產品規模為年產60萬t合成氨、80萬t尿素及14 400萬m3CO2+14 400萬m3H2工業氣體,氣化系統采用航天粉煤氣化技術,變換系統采用四段式變換工藝流程,變換裝置入口粗煤氣氣量為197 000 m3/h(干基),或337 741.9 m3/h(濕基),1#變換爐采用2臺等溫變換爐并聯操作,2#、3#變換爐采用軸徑向絕熱爐,4#變換爐采用軸向絕熱爐。

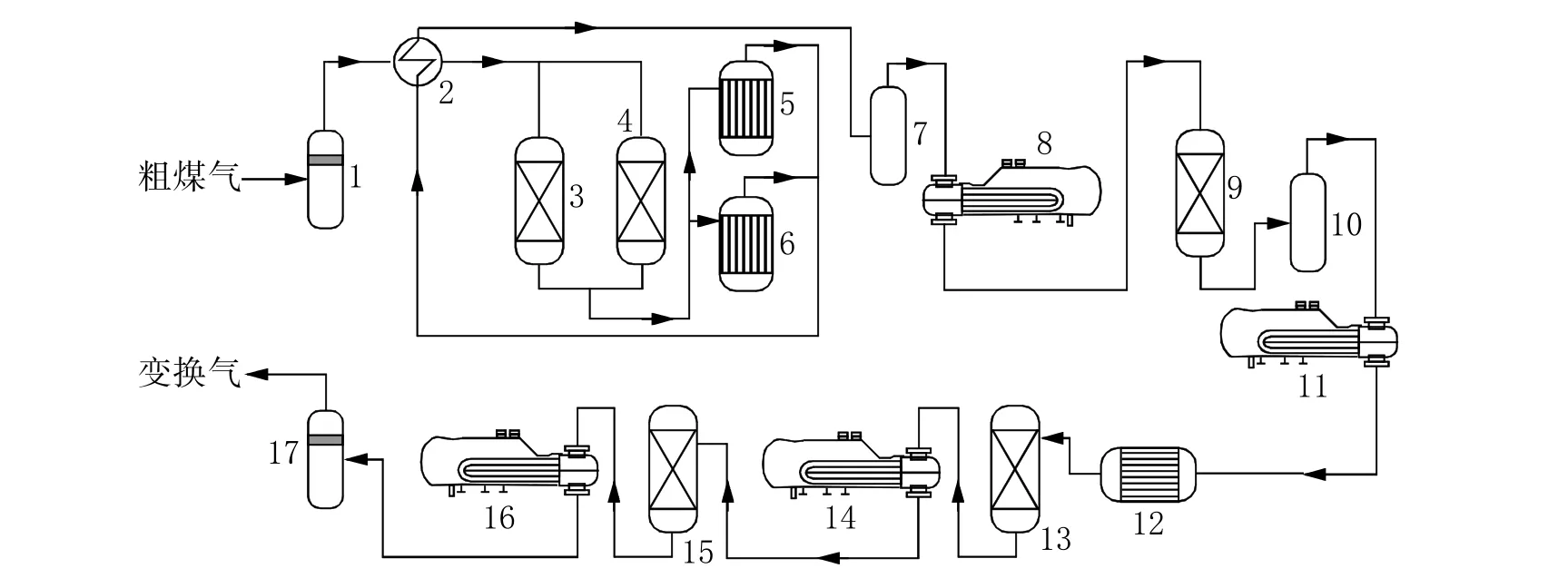

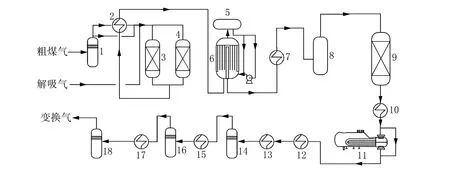

變換系統工藝流程示意圖如圖1所示。來自氣化工段的粗煤氣首先經過1#氣液分離器,排出因熱量損失產生的冷凝液,然后通過換熱器加熱后進入過濾器,脫除相應的雜質和毒物,過濾器采用1開1備的形式。隨后粗煤氣進入1#變換爐發生變換反應,1#變換爐為等溫變換爐,反應熱隨水移出,副產3.9 MPa的飽和蒸汽。出1#變換爐的變換氣進入1#冷激汽化器,降溫的同時將汽氣比提高至0.83左右,隨后進入中壓蒸汽冷凝器降溫并副產中壓蒸汽。降溫后的變換氣進入2#變換爐,進一步發生變換反應。變換氣繼續通過2#冷激汽化器、1#低壓蒸汽冷凝器和冷凝液加熱器,提高變換氣的汽氣比至0.48左右,降低變換氣溫度,然后進入3#變換爐進行變換反應。變換氣出3#變換爐后進入4#變換爐進行深度變換反應。

圖1 河北正元氫能科技有限公司變換裝置工藝流程示意圖

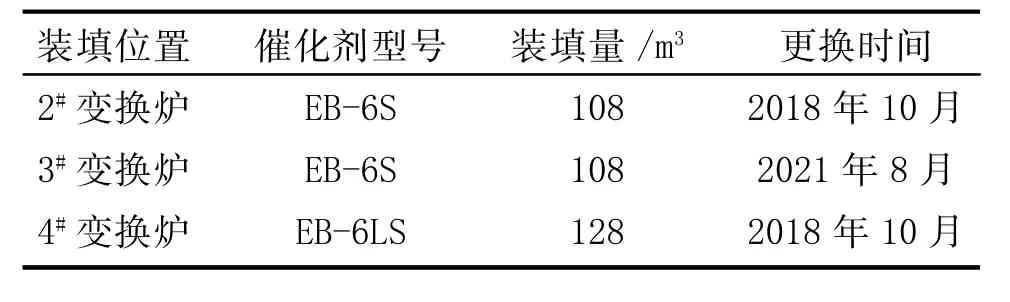

2018年10月該裝置因停車時間較短,2#和4#變換爐內更換催化劑時使用了EB-6S系列預硫化催化劑,更換催化劑后裝置運行情況良好。2021年8月,3#變換爐內催化劑的更換依然選擇了EB-6S系列預硫化催化劑。該裝置催化劑詳細裝填情況見表2。

表2 催化劑裝填情況

2021年8月上旬完成3#變換爐內催化劑的裝卸,2021年8月15日系統開始升溫,升溫操作采用氮氣為介質,使用電加熱器和蒸汽加熱器循環升溫。8月16日8時,2#變換爐床層溫度210℃,3#變換爐床層溫度180℃,4#變換爐床層溫度160℃,升溫結束,開始并氣,12點打通變換工段,變換氣進入下工段。升溫開車時間合計約30 h。

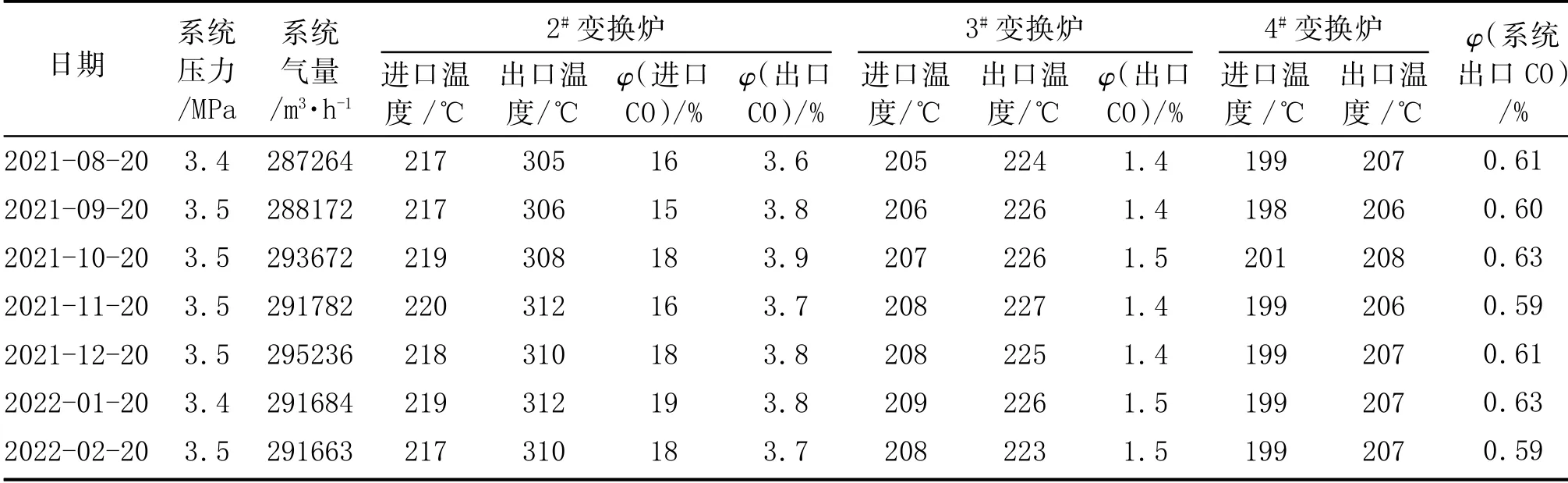

裝置自2021年8月16日開車后運行穩定,運行情況如表3所示。2#、3#和4#變換爐的進口溫度分別控制在220℃、205℃和200℃左右,均在該處工藝條件下露點溫度以上20℃左右,在保證不帶液態水的條件下最大限度利用反應平衡的推動力,降低了蒸汽消耗,表現出催化劑低溫活性好,變換率高的特點;自2018年10月以來,2#和4#變換爐內催化劑已使用三年半,依舊能保證在低溫運行,表現出EB-6S系列催化劑具有良好的穩定性,能夠滿足裝置長周期運行的要求。

表3 河北正元氫能科技有限公司變換操作數據

2.2 在潞安集團太化新材料有限公司的工業應用

潞安集團太化新材料有限公司產品規模為年產40萬t合成氨,氣化系統采用4.0 MPa航天粉煤氣化工藝,變換系統采用一段等溫+兩段絕熱工藝流程,變換裝置入口粗煤氣氣量為164 545 m3/h(干基),或348 197 m3/h(濕基)。2021年9月全廠大修更換變換系統催化劑,深度變換爐催化劑采用華爍科技股份有限公司生產的EB-6LS預硫化耐硫變換催化劑,裝填量114 m3。

變換系統工藝流程示意圖如圖2所示。從氣化來的粗煤氣經1#氣液分離器分離出粗煤氣中夾帶的冷凝水,經變換爐進料換熱器升溫后,與制氫裝置中解吸氣混合進入凈化爐A/B,去除粗煤氣中有毒氣體及粉塵等,并發生部分絕熱反應,出口高溫氣體經變換爐進料換熱器降溫,并補加部分蒸汽后進入等溫變換爐內反應,出等溫變換爐氣體溫度為250℃~290℃,CO體積分數降至1.2%~1.5%;反應后變換氣經冷凝液加熱器、冷激汽化器降溫后進入深度變換爐,出口變換氣CO體積分數降至≤0.4%;然后經冷卻降溫、氣液分離、噴水除氨后送往低溫甲醇洗。

圖2 潞安集團太化新材料有限公司變換裝置工藝流程示意圖

2021年9月16日21點深度變換爐催化劑開始升溫,升溫操作采用氮氣為介質,使用電加熱器循環升溫,至2021年9月17日14點升溫結束,用時17 h。9月18日等溫變換爐和深度變換爐內催化劑相繼成功開車投入運行。

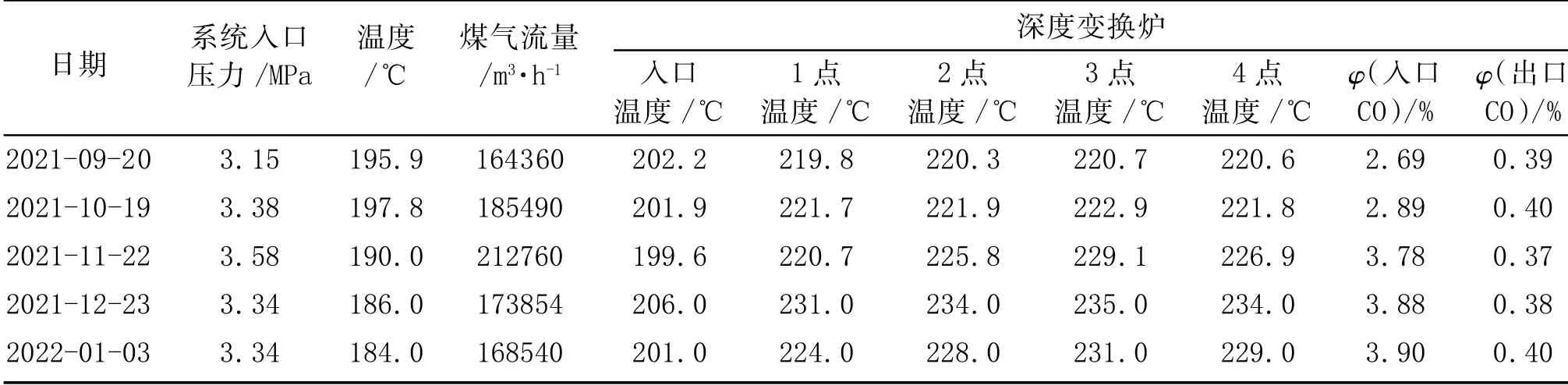

2021年9月18日裝置開車后的運行情況如表4所示。

由表4可知,深度變換爐入口溫度控制在200℃左右,比更換催化劑前的入口溫度降低約20℃;入口CO體積分數在2.5%~4.0%,高于設計指標1.2~1.5個百分點,出口CO體積分數依然控制在0.4%以下,且熱點位置始終處于1點附近,說明催化劑有較好的低溫活性、變換率高且運行穩定,蒸汽消耗低,能夠滿足工藝要求。

表4 潞安集團太化新材料有限公司變換操作數據

3 能耗分析

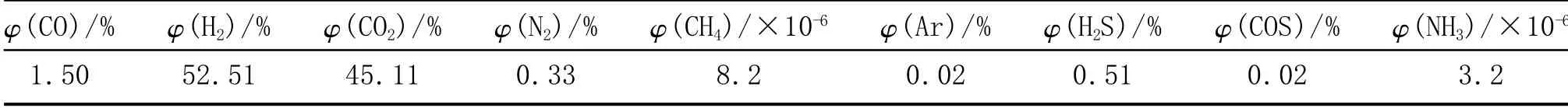

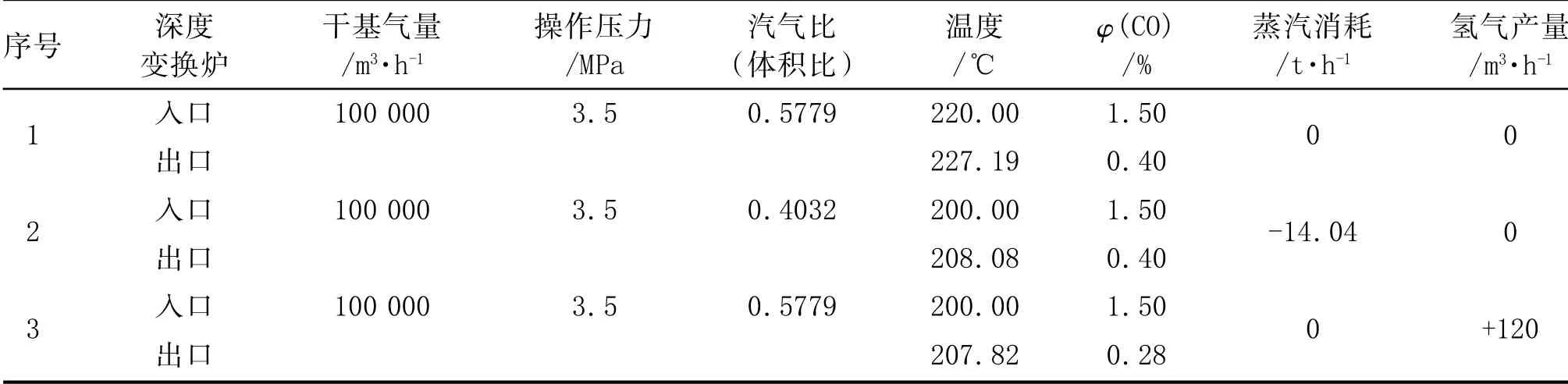

低活性溫度意味著低蒸汽消耗,利用Aspen Pl us工程軟件,以潞安集團太化新材料有限公司變換裝置深度變換爐的設計指標為模型,對低進口溫度下減少的蒸汽消耗量進行了定量計算。深度變換爐入口氣體成分(干基,設計值)如表5所示。為了方便比較,進口干基氣量取100 000 m3/h,模擬計算結果如表6所示。

表5 深度變換爐入口氣體成分(干基)

表6 計算結果

表6結果表明,在進口干基氣量為100 000 m3/h情況下,當進出口CO濃度相同時,進口溫度低20℃,每小時可節約蒸汽約14.04 t;當進出口汽氣比相同時,進口溫度低20℃,每小時可多產氫氣120 m3。

4 結 語

河北正元氫能科技有限公司和潞安集團太化新材料有限公司變換裝置的應用實踐表明,EB-6S系列中高壓預硫化耐硫變換催化劑能夠在進氣溫度200℃左右時表現出高變換率、高活性和穩定性的特點,各項指標穩定,蒸汽消耗降低,可滿足加壓煤氣化變換工藝要求。