低溫甲醇洗氣體凈化過程中有效氣體減排方案探討

譚金浪

(國能包頭煤化工有限責(zé)任公司,內(nèi)蒙古 包頭 014060)

引 言

為實現(xiàn)國家節(jié)能減排降碳目標(biāo),各生產(chǎn)過程在追求原料最大化利用的同時,也應(yīng)盡可能地保證產(chǎn)品的純度和降低污染物排放。

低溫甲醇洗氣體凈化技術(shù)因其凈化程度高、自動化程度高和過程能耗低等特性,在氣體凈化領(lǐng)域得到廣泛應(yīng)用,更是煤化工行業(yè)氣體凈化的首選工藝[1]。

低溫甲醇洗氣體凈化過程中,甲醇在吸收脫除二氧化碳和硫化氫等酸性氣體的同時,也會吸收一定量的氫氣、一氧化碳和甲烷等有效氣體,這部分有效氣體將在甲醇再生時夾帶于二氧化碳產(chǎn)品中或隨尾氣排入大氣中,在損耗有效氣體的同時,污染了二氧化碳產(chǎn)品和大氣環(huán)境。排放氣體中一氧化碳含量高還可能導(dǎo)致生產(chǎn)現(xiàn)場的有毒有害氣體超標(biāo),危害現(xiàn)場環(huán)境中作業(yè)人員的身體健康[2]。

雖然目前國家還沒有制定統(tǒng)一的固定污染源一氧化碳排放標(biāo)準,但有些地方已經(jīng)制定并實施了一氧化碳排放相關(guān)的環(huán)保標(biāo)準,如根據(jù)河北省地方標(biāo)準《固定污染源一氧化碳排放標(biāo)準》(DB 13/487—2002),河北省要求的一氧化碳排放環(huán)保標(biāo)準是2 000 mg/m3(質(zhì)量濃度),有些地方標(biāo)準中甚至要求更嚴格。鑒于此,本文探討了低溫甲醇洗氣體凈化過程中包括一氧化碳在內(nèi)的有效氣體減排方案。

1 氣提氣體的選擇

低溫甲醇洗氣體凈化所處理的氣體都含有二氧化碳,甲醇在低溫高壓下吸收酸性氣體及部分有效氣體,經(jīng)中壓解吸出溶解夾帶的部分氫氣、一氧化碳和甲烷等有效氣體后,在高溫低壓下再生;中壓下解吸時,壓力越低,解吸有效氣體就越徹底,但其中的二氧化碳也相應(yīng)大量解吸,增加了回收循環(huán)氣的動力消耗,且甲醇不能有序流動到下游再生系統(tǒng)。綜合考慮能耗等各種因素,吸收酸性氣體后的甲醇降壓幅度不可過大,導(dǎo)致目前低溫甲醇洗氣體凈化工藝中甲醇夾帶有效氣體損耗、二氧化碳產(chǎn)品純度低和排放尾氣污染大氣環(huán)境[3]。

為應(yīng)對低溫甲醇洗氣體凈化排放尾氣中一氧化碳含量高的問題,目前所選擇的措施有一段閃蒸氣回收循環(huán)、降壓二次洗滌,或從排放尾氣入手對尾氣進行處理。成熟的尾氣處理方法有吸附劑吸附法、催化氧化法和焚燒法,這些方法都沒有考慮有效氣體的資源化利用,都會增加一定的生產(chǎn)運行費用。

為了降低甲醇中有效氣體的含量,本文研究、探討二氧化碳氣提方案。氣提的原理是通過降低液面上某種氣體的分壓以降低液體中該氣體的溶解量,亦或提高液面上某種氣體的分壓以降低其他氣體在液體中的溶解量。氣提后的氣體需經(jīng)過回收利用,所選擇的氣體不能對閃蒸氣造成污染,因此所能利用的氣提氣體局限于氫氣、氮氣和二氧化碳,而氣提后閃蒸氣中的氣提氣體含量將大幅度上升,會導(dǎo)致循環(huán)氣壓縮機動力消耗增大。通過嚴密比選,閃蒸氣中的二氧化碳含量可以經(jīng)過冷卻液化分離得以降低,而氫氣和氮氣在同等溫度下就不具有冷卻液化的特性,故選擇二氧化碳作為氣提氣體[4]。

2 二氧化碳氣提方案分析

用氣體二氧化碳對含有有效氣體氫氣、一氧化碳和甲烷等的富甲醇進行氣提,降低甲醇中有效氣體的夾帶量,較為徹底地回收有效氣體,且二氧化碳不會污染低溫甲醇洗系統(tǒng)。

2.1 二氧化碳氣提減排方案

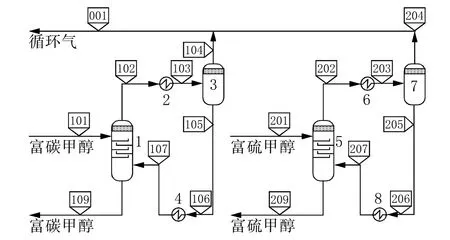

二氧化碳氣提流程見圖1。

圖1 二氧化碳氣提流程示意圖

富碳甲醇(吸收酸性氣后富含二氧化碳不含硫的甲醇)101減壓后進入氣提塔T01,由氣體二氧化碳進行氣提。T01頂部的閃蒸氣102經(jīng)過閃蒸氣冷凝器E01降溫,液化其中的部分二氧化碳,降溫后的閃蒸氣103由氣液分離罐V01分離,V01頂部輸出的氣體104進行循環(huán)氣利用,底部輸出的液體二氧化碳105經(jīng)過二氧化碳汽化器E02加熱汽化為氣體二氧化碳,氣體二氧化碳107作為T01的氣提氣源,氣提后的富碳甲醇109送往下游繼續(xù)再生。富硫甲醇(吸收酸性氣后含硫和二氧化碳的甲醇)流程與富碳甲醇流程相似,不再贅述。

2.2 流程控制要點

2.2.1 氣提塔T01、T02的操作壓力以及用于氣提的二氧化碳量決定了富甲醇中殘留有效氣體的含量。

2.2.2 氣提塔T01、T02的操作壓力以及閃蒸氣溫度決定了循環(huán)氣量,即決定閃蒸氣壓縮機的功率消耗。2.2.3 氣提塔T01、T02的操作壓力以及閃蒸氣溫度決定了液化二氧化碳量,即決定了氣提氣體的量。

2.2.4 通過設(shè)置氣液分離罐V01、V02的位置高度,形成液體二氧化碳的無動力消耗流動。

2.2.5 閃蒸氣冷凝器E01、E03的冷量來源于低溫甲醇洗后序富甲醇再生過程的低溫物料。

2.2.6 閃蒸氣降溫后溫度越低,液化的二氧化碳量就越大,循環(huán)氣量和壓縮機功耗就越低,但根據(jù)二氧化碳的特性,其三相點為-56.568℃、0.517 95 MPa,閃蒸氣降溫后不能低于-56.568℃,故操作中控制在-52℃的安全點。

二氧化碳氣提過程中沒有引入外界熱源,不存在額外機械動力消耗,冷量由低溫甲醇洗過程中冷源匹配,適用于煤制甲醇、煤制氫和煤制天然氣等氣體凈化工藝。

3 不同煤化工項目采用減排方案的分析

二氧化碳氣提減排方案,不僅適宜新建工廠的氣體凈化工藝,更適宜已經(jīng)運行工廠氣體凈化工藝的改造,可以匹配各工廠的運行狀況;引入二氧化碳氣提方法后,不但可以實現(xiàn)有效氣體的資源化回收利用,而且具有節(jié)能降耗和污染物減排的優(yōu)勢[4]。

3.1 90萬t/a煤制甲醇項目減排方案分析

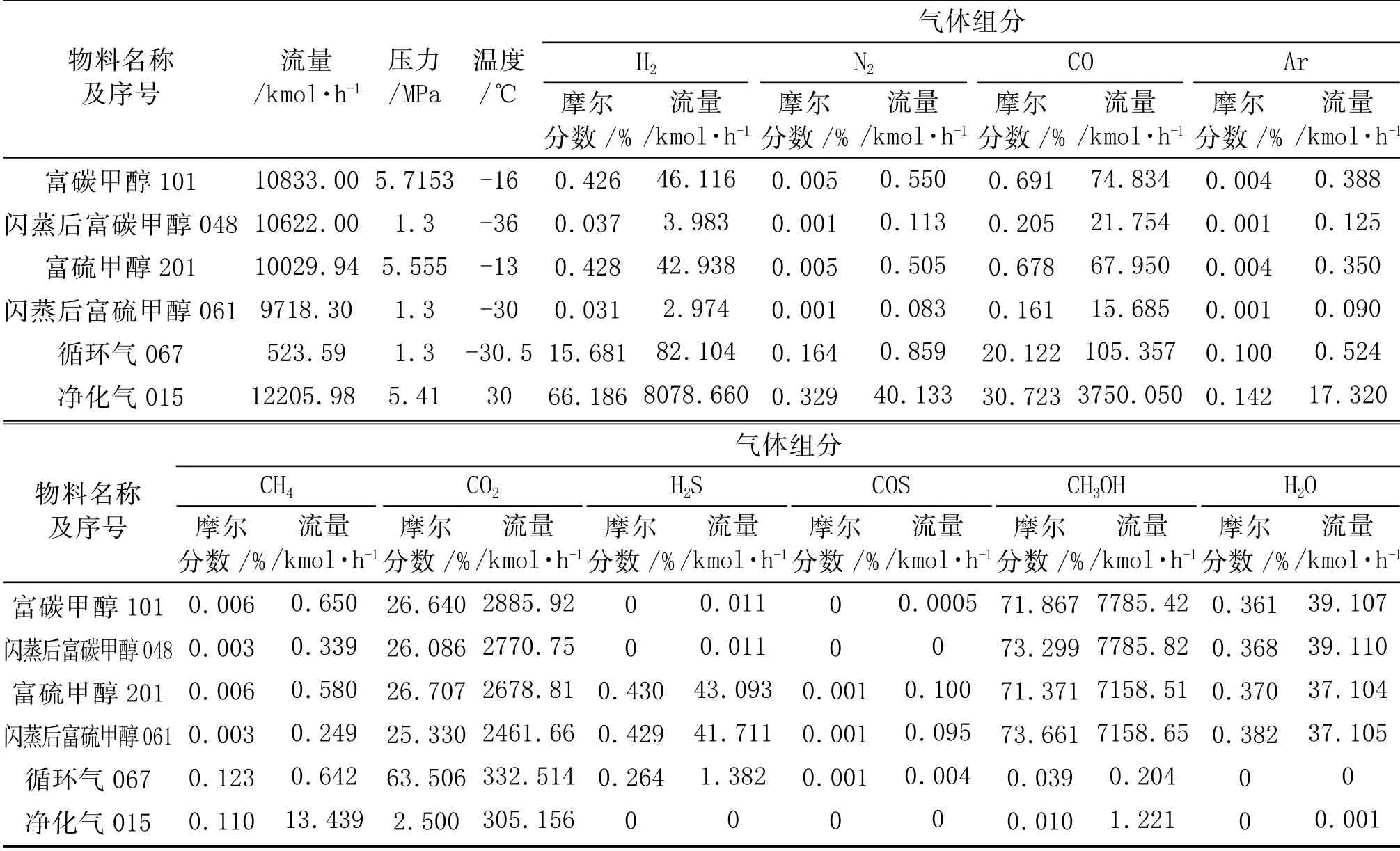

以某90萬t/a煤制甲醇項目水煤漿氣化后的水煤氣凈化為例,原始設(shè)計時為了降低閃蒸循環(huán)氣中二氧化碳的含量,吸收酸性氣體后的富碳甲醇、富硫甲醇經(jīng)過降溫后再降壓閃蒸,閃蒸后富甲醇(富碳甲醇和富硫甲醇)夾帶氫氣和一氧化碳,導(dǎo)致產(chǎn)品二氧化碳中氫氣體積分數(shù)達798×10-6,一氧化碳體積分數(shù)達4 360×10-6,二氧化碳純度99.225%;尾氣中氫氣體積分數(shù)為1 342×10-6,一氧化碳體積分數(shù)為7 207×10-6,相關(guān)參數(shù)見表1。

由表1可見,閃蒸后富甲醇夾帶氫氣6.957 kmol/h和一氧化碳37.439 kmol/h,占凈化氣中有效氣體的0.375 33%。

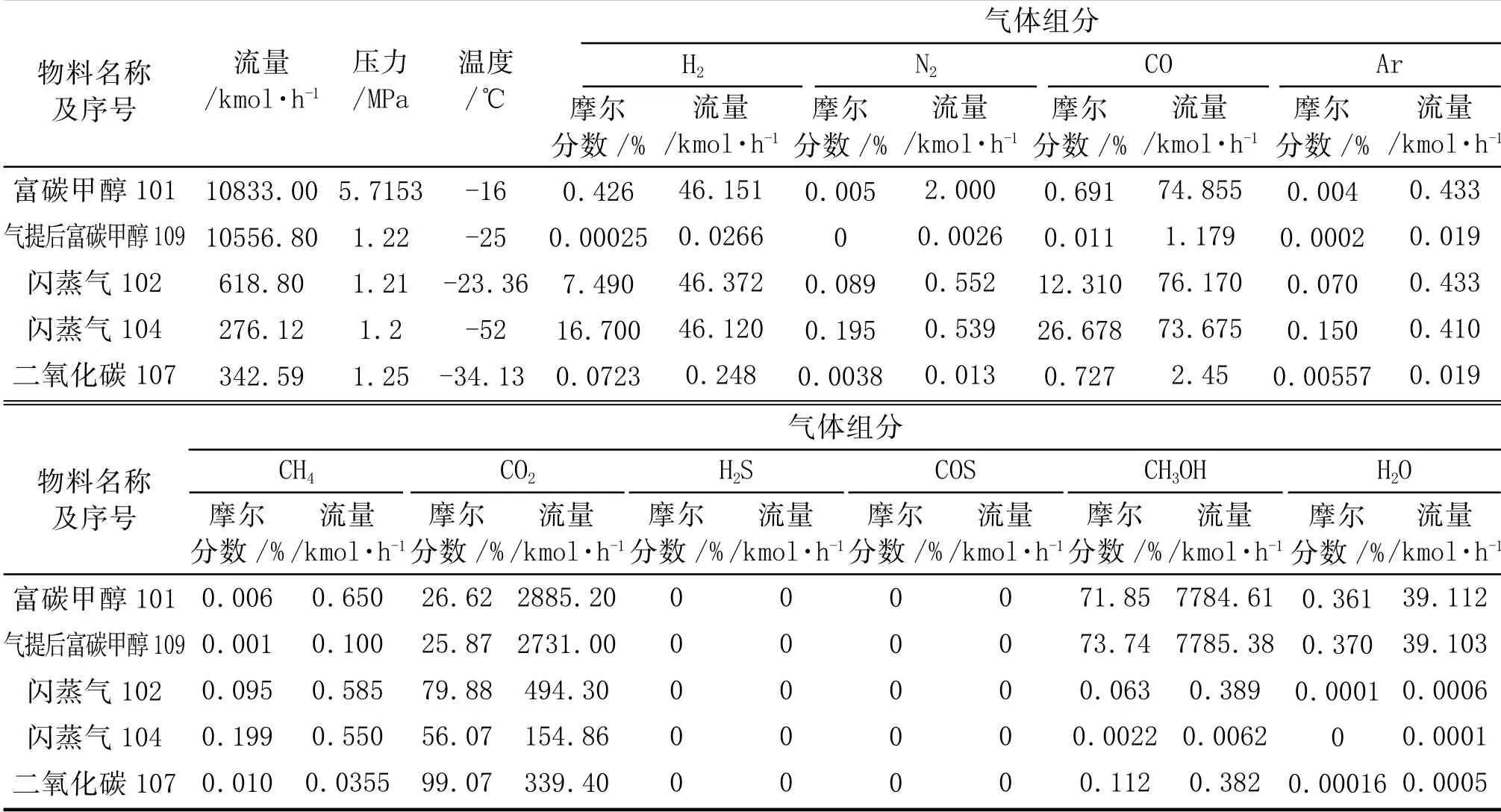

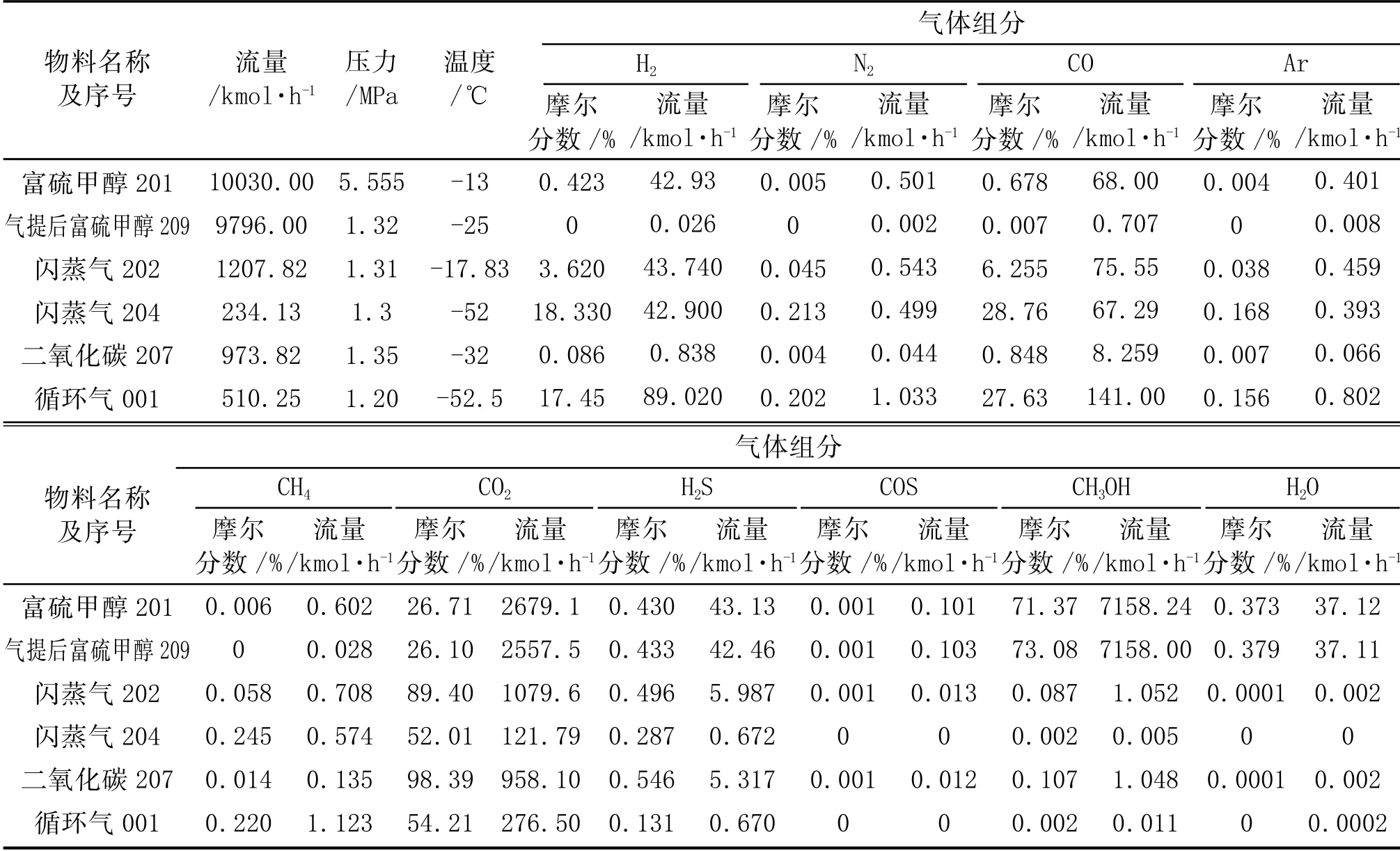

采用二氧化碳氣提流程后,兼顧原循環(huán)氣壓縮機設(shè)計參數(shù),即原循環(huán)氣壓力保持在1.3 MPa,控制富碳甲醇氣提塔壓力為1.21 MPa,富硫甲醇氣提塔壓力為1.31 MPa,閃蒸氣降溫后溫度均為-52℃,分離的液體二氧化碳由氣提塔出口的富甲醇加熱汽化后作為氣提塔的氣提氣源,富甲醇送往下游再生。

氣提塔T01、T02理論塔盤數(shù)設(shè)為10層,二氧化碳氣提流程模擬運行后,富碳甲醇氣提后數(shù)據(jù)見表2,富硫甲醇氣提后數(shù)據(jù)見表3。

表1 90萬t/a煤制甲醇氣體凈化工藝相關(guān)參數(shù)

表2 90萬t/a煤制甲醇氣提流程運行后富碳甲醇相關(guān)參數(shù)

表3 90萬t/a煤制甲醇富硫甲醇氣提后相關(guān)參數(shù)

綜合表1、表2、表3,可得結(jié)果如下:

(1)氣提后富碳甲醇夾帶氫氣0.026 6 kmol/h和一氧化碳1.179 kmol/h,富硫甲醇夾帶氫氣0.026 kmol/h和一氧化碳0.707 kmol/h,合計夾帶有效氣體1.938 6 kmol/h,回收有效氣體42.457 4(6.957+37.439-1.938 6)kmol/h,占凈化氣有效氣體0.359%,折合年增產(chǎn)甲醇約3 623 t。

(2)氣提后得到1.2 MPa閃蒸循環(huán)氣510.25 kmol/h,升壓過程所需的壓縮動力功耗較原循環(huán)氣小。

(3)氣提后富甲醇夾帶一氧化碳1.886 kmol/h和氫氣0.052 6 kmol/h,二氧化碳5 288 kmol/h,其中,一氧化碳占比356.7×10-6、氫氣占比9.954×10-6,產(chǎn)品二氧化碳純度可以達到99.9%以上,且排放尾氣中一氧化碳達標(biāo)。

3.2 50萬t/a合成氨項目減排方案分析

以某50萬t/a合成氨項目水煤漿氣化后的煤氣凈化為例,原始設(shè)計時為了降低閃蒸循環(huán)氣中二氧化碳含量,吸收酸性氣體后的富碳甲醇、富硫甲醇經(jīng)過降溫后再降壓閃蒸,閃蒸后富甲醇夾帶氫氣13.086 kmol/h,一氧化碳0.602 kmol/h。

采用二氧化碳氣提流程后,富碳甲醇和富硫甲醇分別經(jīng)過液體二氧化碳降溫減壓后進入氣提塔。兼顧原循環(huán)氣壓縮機設(shè)計參數(shù),即原循環(huán)氣壓力保持在1.3 MPa,控制富碳甲醇和富硫甲醇氣提塔壓力均為1.31 MPa,閃蒸氣降溫后溫度均為-52℃,分離的液體二氧化碳由富甲醇加熱汽化后作為氣提塔的氣提氣源,富甲醇送往下游再生。

氣提塔T01、T02理論塔盤數(shù)設(shè)為10層,二氧化碳氣提流程模擬運行后,得到的結(jié)果如下:

(1)氣提后富碳甲醇夾帶氫氣0.057 kmol/h和一氧化碳0.019 kmol/h,富硫甲醇夾帶氫氣0.056 kmol/h和一氧化碳0.019 kmol/h,合計夾帶氫氣0.113 kmol/h,回收氫氣12.973 kmol/h,占凈化氣中氫氣的0.234 3%,折合年增產(chǎn)合成氨1 172 t。

(2)氣提后得到1.3 MPa閃蒸循環(huán)氣234.28 kmol/h,升壓過程所需的壓縮動力功耗較原循環(huán)氣小。

(3)氣提后富甲醇夾帶一氧化碳0.038 kmol/h,氫氣0.113 kmol/h,二氧化碳4 372.9 kmol/h,一氧化碳占比8.68×10-6,排放尾氣中一氧化碳含量遠低于環(huán)保要求。

3.3 6億m3/a煤制天然氣項目減排方案分析

以某6億m3/a煤制天然氣項目BGL爐氣化后煤氣凈化為例,原始設(shè)計時富甲醇閃蒸氣經(jīng)過半貧甲醇再吸收其中的二氧化碳以降低循環(huán)氣量,其中50 t/h半貧甲醇用于富碳甲醇閃蒸氣的再吸收,20 t/h半貧甲醇用于富硫甲醇閃蒸氣的再吸收。富甲醇夾帶氫氣84.128 kmol/h、一氧化碳67.214 kmol/h、甲烷以及烴類物質(zhì)277.940 kmol/h,經(jīng)閃蒸循環(huán)氣回收后,大量有效氣體隨尾氣排放至大氣,對環(huán)境造成比較嚴重的污染。

采用二氧化碳氣提流程后,富碳甲醇和富硫甲醇分別經(jīng)過熱再生后的貧甲醇加熱,以利于二氧化碳的解吸,富碳甲醇被加熱至-1℃,富硫甲醇被加熱至-10℃,加熱后的富碳甲醇和富硫甲醇分別減壓后進入氣提塔,富碳甲醇閃蒸氣經(jīng)過冷凝分離液體二氧化碳后,再由50 t/h半貧甲醇吸收二氧化碳,富硫甲醇閃蒸氣經(jīng)過冷凝分離液體二氧化碳后,再由20 t/h半貧甲醇吸收二氧化碳。兼顧原循環(huán)氣壓縮機設(shè)計參數(shù),即原循環(huán)氣壓力保持在1.2 MPa,控制富甲醇氣提塔壓力在1.21 MPa,閃蒸氣降溫后溫度為-52℃。分離的液體二氧化碳由氣提塔底部輸出的富甲醇加熱汽化后,作為氣提塔的氣提氣源,富甲醇送往下游再生。

氣提塔T01、T02理論塔盤數(shù)設(shè)為10層,二氧化碳氣提流程模擬運行后,得到的結(jié)果如下:

(1)氣提后富甲醇夾帶氫氣0.651 kmol/h、一氧化碳1.810 kmol/h、甲烷以及烴類物質(zhì)104.146 kmol/h,合計夾帶有效氣體106.61 kmol/h。

(2)氣提后得到1.19MPa的閃蒸循環(huán)氣356.79kmol/h,比原設(shè)計工藝多回收氫氣1.293 kmol/h、一氧化碳11.632 kmol/h、甲烷以及烴類物質(zhì)62.860 kmol/h,多回收有效氣體合計75.785 kmol/h,折合年增產(chǎn)天然氣約1 359萬m3,增產(chǎn)2.26%。

(3)氣提后得到閃蒸循環(huán)氣356.79 kmol/h,比原設(shè)計工藝增大53.43%,需要考慮新增循環(huán)氣壓縮機。

(4)因烴類與二氧化碳在甲醇中溶解度性質(zhì)的差異,二氧化碳氣提雖然能大幅度減排,但氣提后富甲醇中烴類物質(zhì)還是難以徹底脫除,氣提后富甲醇仍夾帶可燃物106.61 kmol/h,二氧化碳4 428.42 kmol/h,可燃物占比達到2.35%,對大氣環(huán)境仍造成比較嚴重的污染,需要考慮采用燃燒等方法對排放尾氣進一步處理。

4 結(jié) 語

目前國內(nèi)外對低溫甲醇洗氣體凈化過程中有效氣體減排的研究基本上還停留在事后處理上,沒有很好地考慮有效氣體的資源化回收利用。低溫甲醇洗尾氣處理成熟的方法有吸附劑吸附法、催化氧化法和焚燒法,此三種方法雖然取得了一定的研究成果,但都存在一定的缺陷。引入本文研究的二氧化碳氣提方法后,不但可以實現(xiàn)有效氣體的資源化回收利用,而且還可實現(xiàn)提高產(chǎn)品純度和大幅降低大氣環(huán)境污染的目的。在企業(yè)建設(shè)初期或生產(chǎn)運行期,考慮低溫甲醇洗氣體凈化過程中有效氣體減排,已成為國家節(jié)能減排降碳政策要求、提高企業(yè)競爭力和履行企業(yè)社會責(zé)任不可或缺的選擇。