關中地區典型煤化工行業VOCs排放系數與特征研究

盧立棟,王 浩,李媛媛

(1.陜西省環境科學研究院,陜西 西安 710061;2.中圣環境科技發展有限公司,陜西 西安 710061)

煤化工發展到今天有幾百年歷史,從前期的煉焦技術到目前的氣化技術與液化技術,技術越來越精細、產業鏈越來越長、產品種類越來越多、清潔生產水平越來越高。但即使如此,某些行業仍屬“高耗能、高污染”產業,尤其是其排放的大量揮發性有機物(VOCs)對環境空氣的影響日趨明顯。作為臭氧與二次有機氣溶膠前體物的VOCs對人體健康也會造成嚴重危害[1-3]。統計數據顯示,工業源作為關中地區VOCs排放第一大污染源[4]對區域環境空氣的影響巨大。近年來臭氧濃度不降反升的主要原因就是VOCs控制力度不明顯,VOCs與氮氧化物協同減排已成為國家和地方政府“十四五”大氣污染治理的首要任務[5]。

關中地區作為汾渭平原重要的煤化工基地,包含了大量的傳統煤化工煉焦企業與現代煤化工煤制烯烴企業。根據生態環境部2016年頒布的《大氣揮發性有機物源排放清單編制技術指南(試行)》中的有關規定進行的源清單研究顯示,關中地區煉焦、現代煤化工行業(產能1 050萬t/a)VOCs排放占關中地區2020年工業源總排放量(32 839.4 t/a)的42.2%。魯君[6]對典型石化企業VOCs排放進行了測算及本地化排放系數的初步研究,張凱等[7]對現代煤化工企業VOCs排放12源項進行了測算研究,但其結果與實際環境質量影響仍存在一定差距。本文通過現場測試與理論計算,準確核算關中地區煉焦和煤制烯烴行業VOCs排放量、排放系數,分析各污染源VOCs排放特征,以期為VOCs管理提供技術支撐。

1 研究方法

1.1 研究對象

選取關中地區典型煉焦、現代煤化工煤制烯烴(具體為煤制甲醇、甲醇制烯烴)2家企業為對應行業研究對象,其具體情況如表1所示。

1.2 研究方法

1.2.1 排放系數

焦化企業:由于所選煉焦企業將化產階段除粗苯抽提管式加熱爐外所有有組織廢氣均引至焦爐空氣補入口進行二次燃燒,因此該企業VOCs排放量采用實測法、公式法相結合的方法進行核算,結合工況產能核算排放系數,具體核算公式見式(1)。

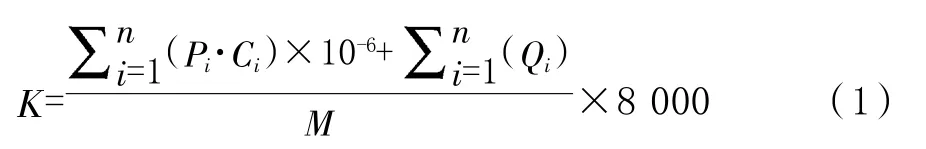

式中:K為某類產品生產過程中VOCs排放系數,kg/t;Pi為各有組織排放源廢氣量,m3/h;Ci為各有組織排放源VOCs廢氣排放質量濃度,mg/m3;Qi為各無組織排放源VOCs排放量,kg/h;M為某產品年產量,t/a;年生產小時數取8 000 h。

煤制烯烴企業:有組織源排放量采用實測法計算,其他無組織、動靜密封點泄漏等依據環境保護部2015年頒發的《石化行業VOCs污染源排查工作指南》中規定的12類源項(除有組織源)核算的公式法、物料衡算法、經驗系數法等方法進行核算。再結合其工況產能,利用與公式(1)相同的方法核算其排放系數。1.2.2 排放特征

采樣方式:廢氣樣品采用蘇瑪罐采集,非甲烷總烴(NMHC)采用便攜式非甲烷總烴測試儀現場取樣與分析。通過內表面經硅烷化處理的3.2 L蘇瑪罐外接不銹鋼采樣槍進行,各點位等時間間隔采樣。采樣前利用高純氮氣對蘇瑪罐進行清洗,采樣后的蘇瑪罐在一周內進行分析。

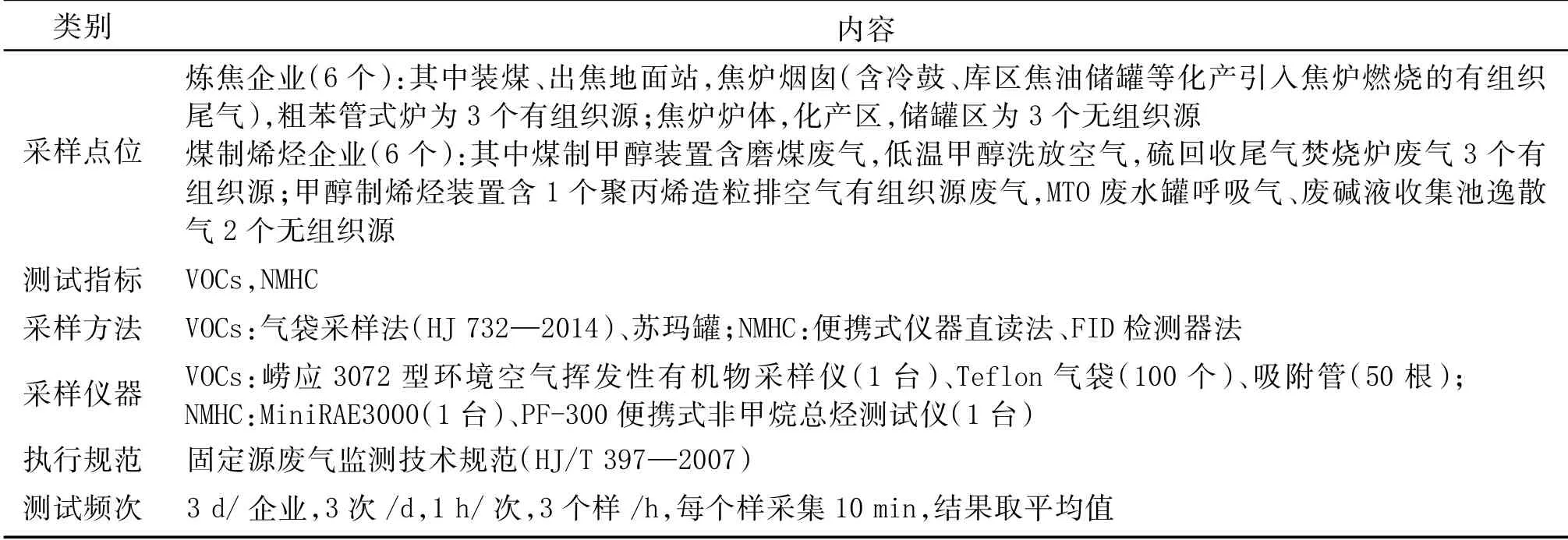

現場采樣:現場采樣點位與方案如表2所示,選擇企業運行穩定、生產工藝符合監測技術規范要求的時段進行連續監測。數據分析:采用全成分分析法。

表2 揮發性有機物(VOCs)現場采樣點位與方案

1.3 數據分析與處理

1.3.1 分析儀器與方法

預濃縮儀(Ent ech 7200,美國)、氣相色譜/質譜聯用儀(Agil ent 7890/5977,美國)、PF-300便攜式非甲烷總烴測試儀;采用HJ 734—2014《固定污染源廢氣 揮發性有機物的測定 固相吸附-熱脫附/氣相色譜-質譜法》中規定的方法分析。

1.3.2 標氣種類與因子

實驗用標樣為PAMS、TO15標準氣體以及13種醛酮混合標氣;每次進樣分析前,先以高純氮氣進行空白實驗;非甲烷總烴數據直讀;有組織排放源廢氣流量等排放工況的測定利用嶗應3072型煙氣測試儀進行。本研究VOCs成分譜的測試共涉及VOCs物質117種,其中烷烴29種、烯炔烴14種、芳香烴17種、鹵代烴35種、醛酮類15種、醇類2種、酯醚類5種。

1.3.3 數據處理

實驗去除明顯不符合要求的異常數據后,對符合要求的數據使用EXCEL處理并計算。

2 結果與討論

2.1 煉焦行業

2.1.1 VOCs排放系數

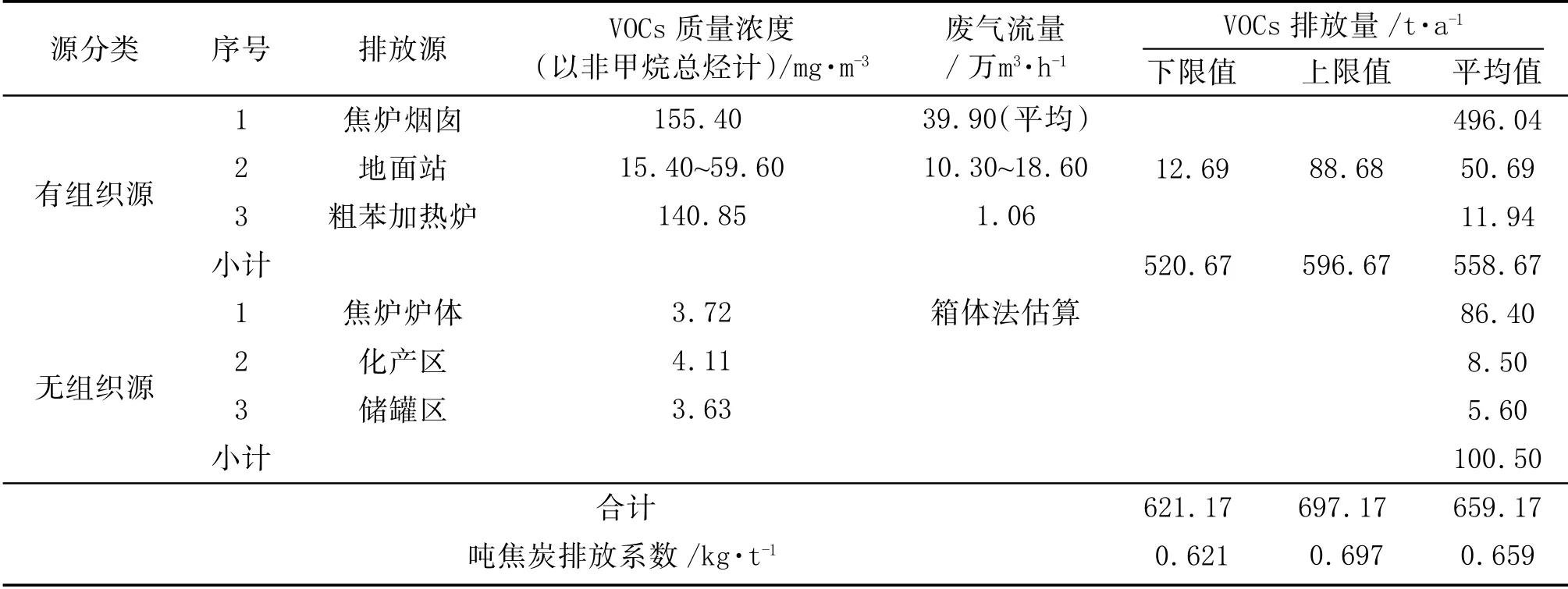

分別對焦炭生產過程中的焦爐煙囪(含冷鼓、庫區焦油儲罐等化產有組織尾氣均引入焦爐),裝煤、出焦地面站,粗苯抽提管式加熱爐3個有組織廢氣排放源和焦爐爐體表面、化產區、儲罐區3個無組織源進行核算。該企業冷鼓、庫區焦油儲罐等有組織源廢氣均經管道收集并經預洗、酸洗、堿洗處理后,送入焦爐作為空氣配氣進入焦爐燃燒,最終與焦爐煙氣一同經焦爐煙囪排放,各主要污染源廢氣排放濃度及核算結果見表3。

表3 某煉焦企業VOCs排放量及其排放系數核算結果

由表3可見,各工藝廢氣的VOCs排放量由大到小分別為焦爐煙囪,焦爐爐體表面,裝煤、出焦地面站,粗苯抽提管式加熱爐,化產區,儲罐區。該煉焦企業VOCs排放量為659.17 t/a,噸焦炭排污系數平均為0.659 kg/t,該值為《城市大氣污染物排放清單編制技術手冊》[8]中“焦化(機械煉焦)行業”產排污系數2.96 kg/t的22.26%,處于山西省、河南省焦化行業噸焦炭VOCs產污系數0.3 kg/t[9]、1.25 kg/t[10]之間。

2.1.2 VOCs排放特征

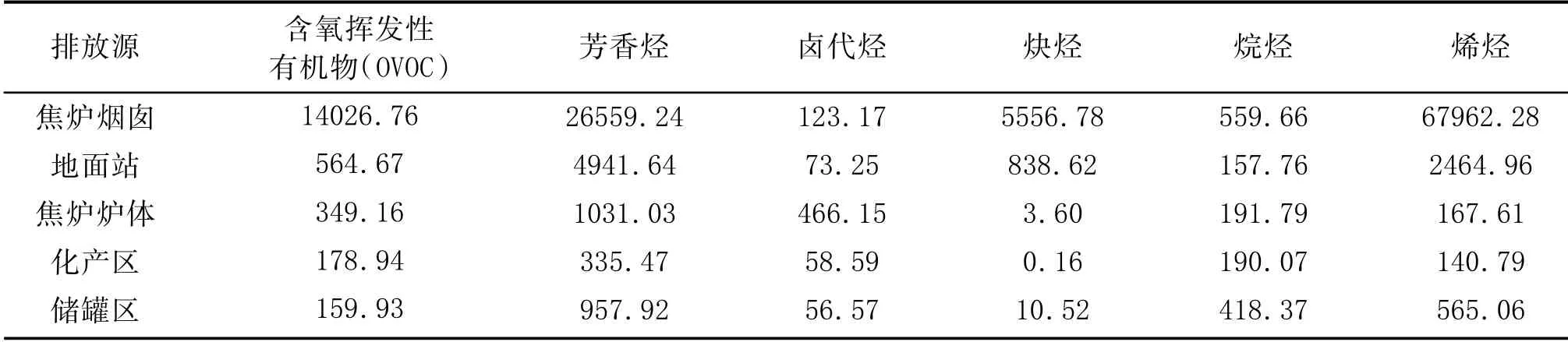

焦化企業各點位VOCs成分譜濃度分布如表4所示(數據為蘇瑪罐實測所得)。

表4 某煉焦企業各測點VOCs成分譜及質量濃度分布 μg/m3

由表4可知,各工段最大特征物質除焦爐煙囪為烯烴外,其他污染源點均為芳香烴。焦爐煙囪烯烴占比最高的研究結果與高志鳳[11]等的研究結果相似,但焦爐爐體略有不同,本研究顯示芳香烴為主,后者則是烷烴、烯烴、芳香烴基本相當,可能與煤質及采樣時處于不同焦化過程段有關。

以上各廢氣排放環節主要特征污染物組分及占比統計結果見表5。

由表5可知,焦爐煙囪廢氣特征組分為煤氣中VOCs不完全燃燒的產物;地面站廢氣的特征組分是焦爐煤氣中的特征組分,這說明地面站回收無組織廢氣時存在將臨近炭化室煤氣吸入情況;焦爐爐體廢氣特征組分為煤炭焦化過程中產生的苯類芳香烴、烯烴、醛等物質;化產區由于收集了化產各工段廢氣,其組分特征性不明顯;焦油儲罐廢氣特征組分苯是焦油中常見的物質,1-己烯及3-甲基戊烷則是煤焦化過程中揮發酚受熱分解的產物。

表5 某煉焦企業各測試點特征污染物組分及占比(質量分數)

2.2 煤制烯烴行業

2.2.1 VOCs排放系數

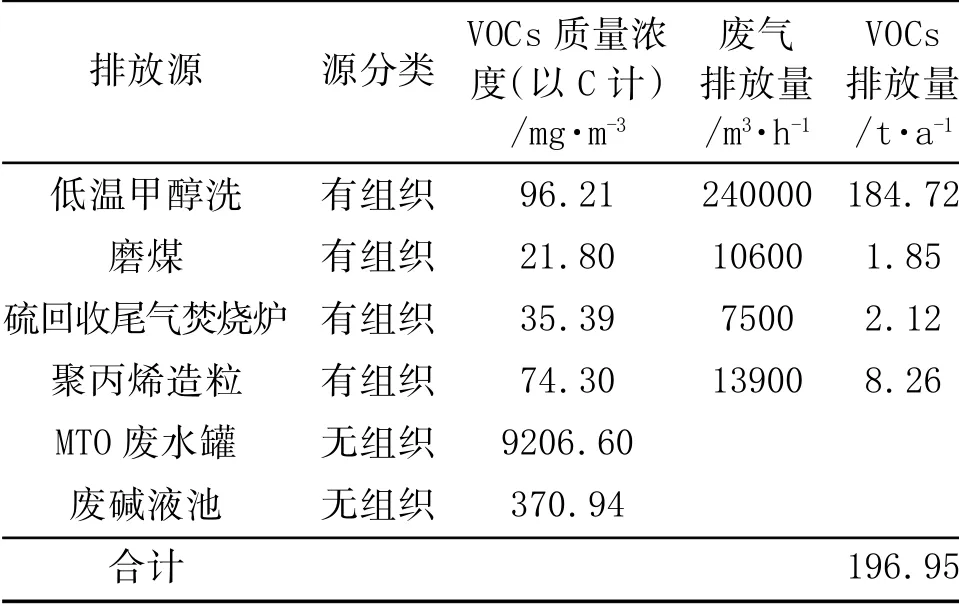

分別對煤制烯烴企業煤制甲醇3個有組織排放源廢氣,甲醇制烯烴1個有組織排放源廢氣、2個無組織排放源廢氣排放工段進行采樣分析,核算出該企業有組織源VOCs排放量結果,見表6。

由表6可見,工藝有組織源VOCs排放量由大到小分別為低溫甲醇洗尾氣、聚丙烯造粒廢氣、硫回收尾氣焚燒爐廢氣及磨煤廢氣。

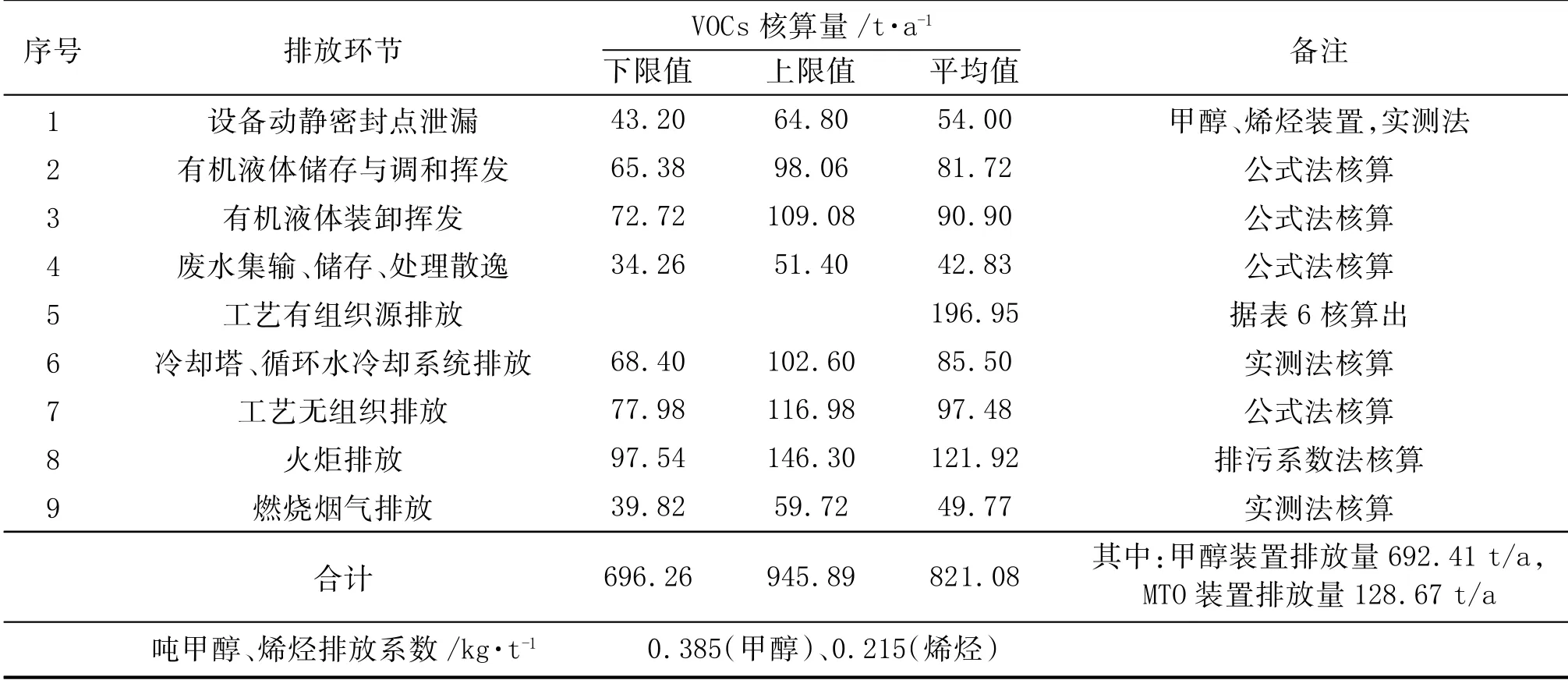

無組織源VOCs排放量核算參照《石化行業VOCs污染源排查工作指南》中相關無組織廢氣排放9大源項方法進行核算,結合表6工藝有組織源計算結果,最終確定煤制烯烴企業VOCs排放量如表7所示。

表6 煤制烯烴企業VOCs排放濃度、排放量核算

表7 煤制烯烴企業VOCs排放量、排放系數核算

由表7可知,經核算該企業VOCs排放量為821.08 t/a,其中甲醇生產裝置排放量為692.41 t/a、MTO裝置排放量為128.67 t/a;分工序甲醇生產中噸甲醇排放系數為0.385 kg/t,烯烴生產中噸烯烴排放系數為0.215 kg/t。

2.2.2 VOCs排放特征

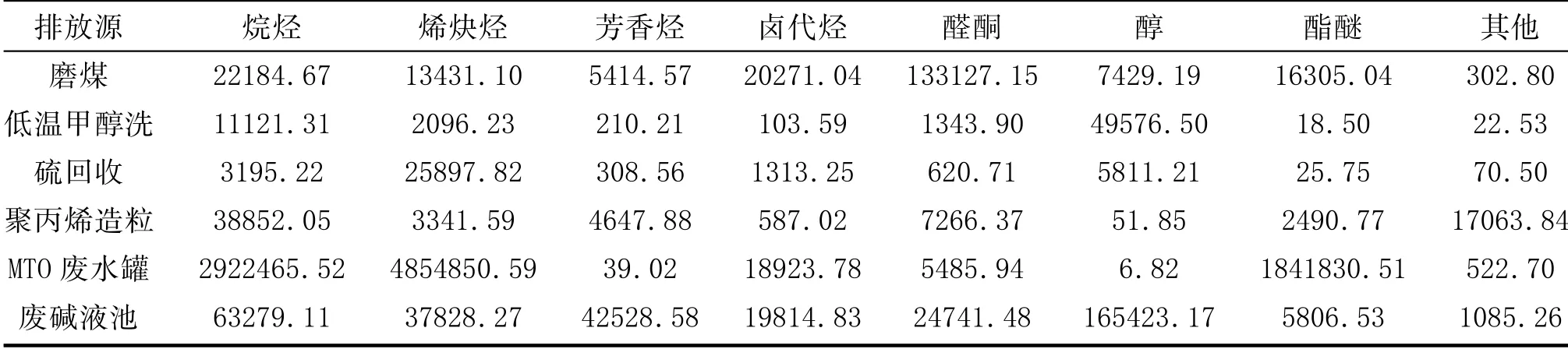

煤制烯烴企業各點位VOCs成分譜濃度分布如表8所示(數據為蘇瑪罐實測所得)。

由表8可見,各排放源最大VOCs成分分別為:磨煤工段,醛酮類物質;低溫甲醇洗放空氣,醇類;硫回收尾氣焚燒爐煙氣,烯炔烴;聚丙烯造粒廢氣,烷烴;MTO廢水儲罐,烯炔烴、烷烴類;廢堿液池,醇類物質。以上各廢氣排放環節主要特征污染物組分及占比統計結果見表9。

表8 煤制烯烴企業各測點VOCs成分及質量濃度分布 μg/m3

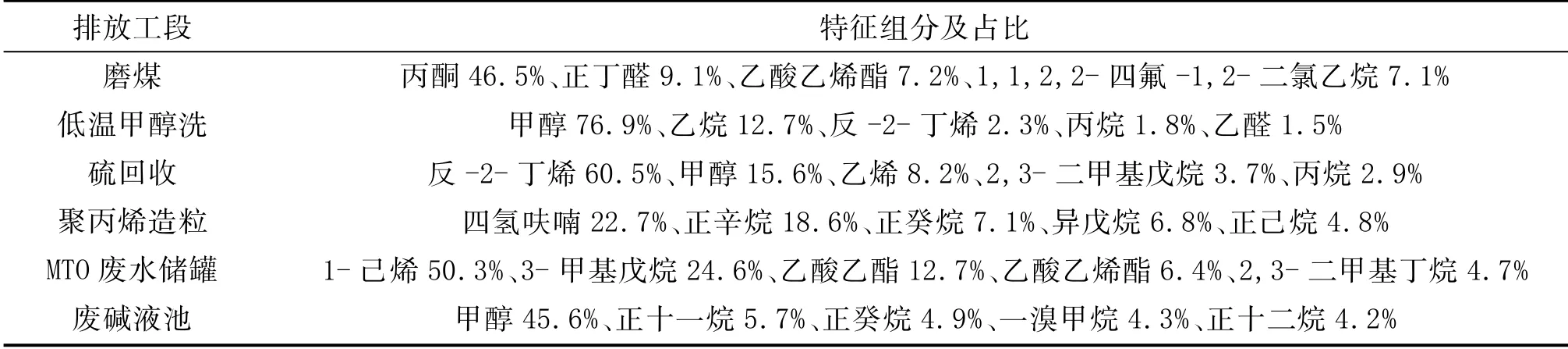

表9 煤制烯烴企業各測試點位主要特征組分及占比(質量分數)

由表9可知,各工段最高特征組分分別為:磨煤工段是丙酮,這可能與將精餾殘液加入磨煤工序有關;低溫甲醇洗是甲醇;硫回收尾氣焚燒爐是反-2-丁烯;聚丙烯造粒排氣是四氫呋喃;MTO廢水儲罐是1-己烯,主要是聚合過程的產物;廢堿液池是甲醇,廢堿液池廢水來源于堿洗塔,其處理對象是含有少量剩余甲醇的MTO反應氣,故其甲醇含量較高。

3 結 論

3.1 煉焦企業

100萬t/a的煉焦企業VOCs平均排放量為659.17 t/a,噸焦炭VOCs排放系數為0.659 kg/t。

各排放源點位VOCs排放量由高到低依次為焦爐煙囪,焦爐爐體表面,裝煤、出焦地面站,粗苯抽提管式加熱爐,化產區,儲罐區。

各點位VOCs占比最高組分依次為:焦爐煙囪,乙烯、苯;裝煤、出焦地面站,萘、乙烯;焦爐爐體表面,苯類、丙烯類;化產區無組織廢氣各污染因子較為平均,主要為1-己烯、醛類物質;儲罐區無組織廢氣主要為苯、1-己烯等物質。

3.2 煤制烯烴企業

180萬t/a煤制甲醇、60萬t/a甲醇制烯烴煤化工企業VOCs總體排放量平均為821.08 t/a,其中甲醇生產裝置排放量平均為692.41 t/a,MTO生產裝置平均為128.67 t/a;甲醇裝置噸甲醇排放系數平均為0.385kg/t,烯烴裝置噸烯烴排放系數平均為0.215kg/t。

煤制甲醇、甲醇制烯烴企業各有組織排放源點位VOCs排放量由高到低依次為低溫甲醇洗放空氣、聚丙烯造粒廢氣、硫回收尾氣焚燒煙氣及磨煤廢氣。

各排放點位VOCs占比最高組分依次是:低溫甲醇洗放空氣,甲醇;聚丙烯造粒廢氣,四氫呋喃、烷烴;硫回收尾氣焚燒爐煙氣,反-2-丁烯、甲醇;磨煤工段,丙酮、正丁醛;MTO廢水儲罐,1-己烯;廢堿液池,甲醇。