過濾-反應(yīng)耦合的高效漿態(tài)床反應(yīng)器的開發(fā)

高國(guó)華,李紅波,田雅楠,彭敏娟,楊克勇,宗保寧

(1.中國(guó)石化石油化工科學(xué)研究院,北京 100083;2.河北都邦石化工程設(shè)計(jì)有限公司)

漿態(tài)床反應(yīng)器因其具有優(yōu)異的混合與傳遞性能、溫度分布均勻、床層壓降小、微米級(jí)催化劑可有效消除內(nèi)擴(kuò)散并可在線補(bǔ)充和更換等優(yōu)點(diǎn)而廣泛應(yīng)用在煤化工和石油化工領(lǐng)域,如費(fèi)-托合成[1-3]、環(huán)己酮氨肟化[4-6]、重油加氫[7-8]等反應(yīng)過程。但是由于漿態(tài)床反應(yīng)器內(nèi)催化劑顆粒細(xì)小,與液體混為漿液相,造成固液分離存在較大困難。固液分離作為漿態(tài)床反應(yīng)工藝的關(guān)鍵技術(shù),一直是行業(yè)研究熱點(diǎn)[9-13]。工業(yè)上廣泛采用的固液分離方式為濾餅層過濾,其以金屬燒結(jié)濾芯或陶瓷膜濾芯為過濾介質(zhì),在固液分離過程中,濾芯表面形成濾餅層,通過周期性的自動(dòng)反沖洗維持過濾通量的長(zhǎng)期穩(wěn)定性。由于濾餅層的生成,平均過濾通量一般小于1 m3/(m2·h),存在過濾效率低、濾芯容易堵塞、投資較大等問題。

蒽醌法是目前國(guó)內(nèi)外生產(chǎn)雙氧水的主要方法[14-15],其原理是將烷基蒽醌溶解在重芳烴和極性溶劑內(nèi)配成工作液,在加氫催化劑的作用下,烷基蒽醌加氫變成烷基蒽氫醌;烷基蒽氫醌經(jīng)氧化轉(zhuǎn)化為過氧化氫和烷基蒽醌;經(jīng)水萃取得到雙氧水,水萃取后的工作液經(jīng)處理后循環(huán)使用。烷基蒽醌加氫是該工藝過程中的關(guān)鍵步驟,目前有固定床和漿態(tài)床兩種工藝形式。國(guó)內(nèi)雙氧水技術(shù)采用的是固定床加氫工藝,由于床層溫升大、存在局部熱點(diǎn)等問題導(dǎo)致烷基蒽醌加氫深度受限,氫效(單位體積工作液產(chǎn)生過氧化氫的質(zhì)量)基本為6~8 g/L,裝置效率低、物耗高、經(jīng)濟(jì)性較差。漿態(tài)床氫化工藝采用微球催化劑,內(nèi)擴(kuò)散影響小,反應(yīng)溫度均勻,可有效控制降解物的生成,因此可以大幅提高加氫深度,氫效可達(dá)12 g/L以上[16-17]。早在20世紀(jì),國(guó)外已普遍采用漿態(tài)床蒽醌加氫工藝[18]。蒽醌法生產(chǎn)雙氧水需要大量的工作液循環(huán),以200 kt/a雙氧水(以100% H2O2計(jì))裝置為例,按氫效12 g/L計(jì)算,循環(huán)工作液量也要2 200 m3/h左右,固液分離的負(fù)荷非常大。因此,對(duì)于漿態(tài)床蒽醌加氫制備雙氧水技術(shù),高通量固液分離技術(shù)的開發(fā)顯得尤其重要。

本課題擬開發(fā)一種可以實(shí)現(xiàn)高通量固液分離的高效漿態(tài)床反應(yīng)器,其中核心問題是使過濾材料表面始終不形成濾餅層,這樣過濾系統(tǒng)也就無需反沖洗。這就需要采用合適的流體沖刷方式使顆粒不粘貼到過濾材料表面形成濾餅層。因而需要探索一種高通量固液分離方法,將反應(yīng)、過濾、氣液分離耦合在一個(gè)攪拌釜內(nèi),利用攪拌器的攪拌作用實(shí)現(xiàn)對(duì)催化劑的懸浮和對(duì)過濾材料表面的沖刷更新,形成一種簡(jiǎn)單高效的漿態(tài)床反應(yīng)器,有利于克服現(xiàn)有工藝投資大、系統(tǒng)復(fù)雜等弊端。研究?jī)?nèi)容包括:①對(duì)多種過濾材料進(jìn)行微觀結(jié)構(gòu)研究,并開展通量試驗(yàn),根據(jù)試驗(yàn)數(shù)據(jù)確定適用的具有高通量、易工業(yè)應(yīng)用的過濾材料;②對(duì)不同粒徑分布的催化劑和不同孔徑的過濾材料進(jìn)行通量試驗(yàn),確定催化劑粒徑與過濾材料孔徑的匹配關(guān)系;③對(duì)不同攪拌器槳葉端線速度進(jìn)行通量試驗(yàn),確定其對(duì)過濾通量的影響,為工業(yè)應(yīng)用中攪拌釜設(shè)計(jì)提供數(shù)據(jù)支持;④采用已確定的過濾材料及條件,進(jìn)行烷基蒽醌加氫長(zhǎng)周期試驗(yàn),考察所開發(fā)的新型漿態(tài)床反應(yīng)器長(zhǎng)周期運(yùn)行的穩(wěn)定性及可靠性。

1 實(shí) 驗(yàn)

1.1 通量試驗(yàn)裝置及方法

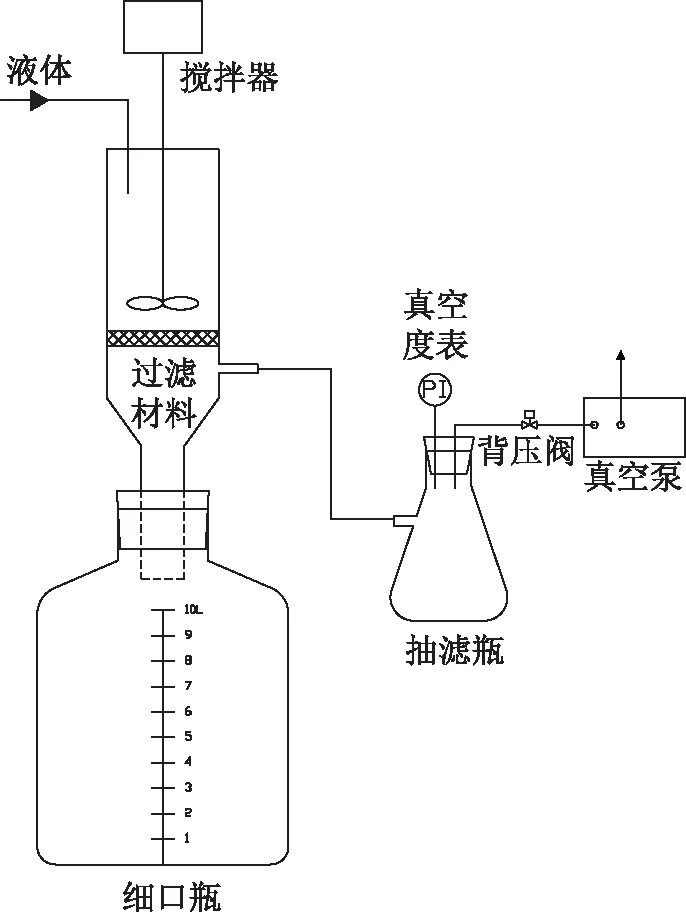

通量試驗(yàn)在如圖1所示的裝置上進(jìn)行。先將過濾材料固定在裝有攪拌器的攪拌槽內(nèi),并稱取一定量催化劑裝入攪拌槽。開啟攪拌器,調(diào)整到一定的轉(zhuǎn)速,采用除鹽水模擬工作液,液體自攪拌槽上部連續(xù)注入槽內(nèi);開啟真空泵,調(diào)整到一定的真空度,待真空度和攪拌槽底部出料穩(wěn)定后,開始計(jì)時(shí)。根據(jù)細(xì)口瓶?jī)?nèi)液體量和所用時(shí)間計(jì)算過濾材料的瞬時(shí)流量,用于表征過濾材料的通量,即單位時(shí)間通過過濾材料的液體體積。

圖1 通量試驗(yàn)裝置

1.2 穩(wěn)定性試驗(yàn)裝置及方法

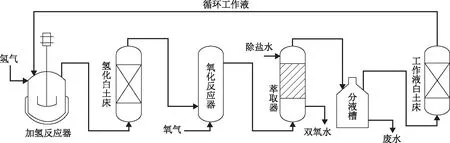

為了考察所開發(fā)的新型高效漿態(tài)床反應(yīng)器長(zhǎng)周期運(yùn)行的穩(wěn)定性及可靠性,將其用于烷基蒽醌加氫反應(yīng)過程。采用如圖2所示的連續(xù)評(píng)價(jià)裝置進(jìn)行穩(wěn)定性評(píng)價(jià)試驗(yàn)。該試驗(yàn)裝置流程與工業(yè)裝置流程基本相同。加氫反應(yīng)器內(nèi)裝有過濾材料和漿態(tài)床微球催化劑,在一定溫度、壓力下,工作液和氫氣在反應(yīng)器內(nèi)進(jìn)行反應(yīng);工作液中的烷基蒽醌加氫生成烷基蒽氫醌,工作液變成氫化液;氫化液經(jīng)釜內(nèi)過濾器攔截催化劑后,先經(jīng)氫化白土床處理,再進(jìn)入氧化反應(yīng)器與氧氣反應(yīng),烷基蒽氫醌被氧化成烷基蒽醌和過氧化氫,氫化液轉(zhuǎn)化為氧化液;氧化液經(jīng)萃取器將其中的過氧化氫萃取到水相中形成一定濃度的雙氧水,萃余液進(jìn)入分水槽;分水后的工作液經(jīng)白土處理循環(huán)回加氫反應(yīng)器,從而實(shí)現(xiàn)全流程連續(xù)運(yùn)轉(zhuǎn)。針對(duì)同一條件,開展多次重復(fù)試驗(yàn),以驗(yàn)證結(jié)果的重復(fù)性或獲得通量變化趨勢(shì)。

圖2 穩(wěn)定性試驗(yàn)流程示意

2 結(jié)果與討論

2.1 過濾材料的選擇

常用的過濾材料種類繁多,按結(jié)構(gòu)可分為撓性介質(zhì)和剛性介質(zhì)。撓性介質(zhì)主要是指各種織物,如濾紙、濾布、毛氈等;剛性介質(zhì)主要是指各種金屬網(wǎng)、粉末燒結(jié)材料或多孔無機(jī)膜等。

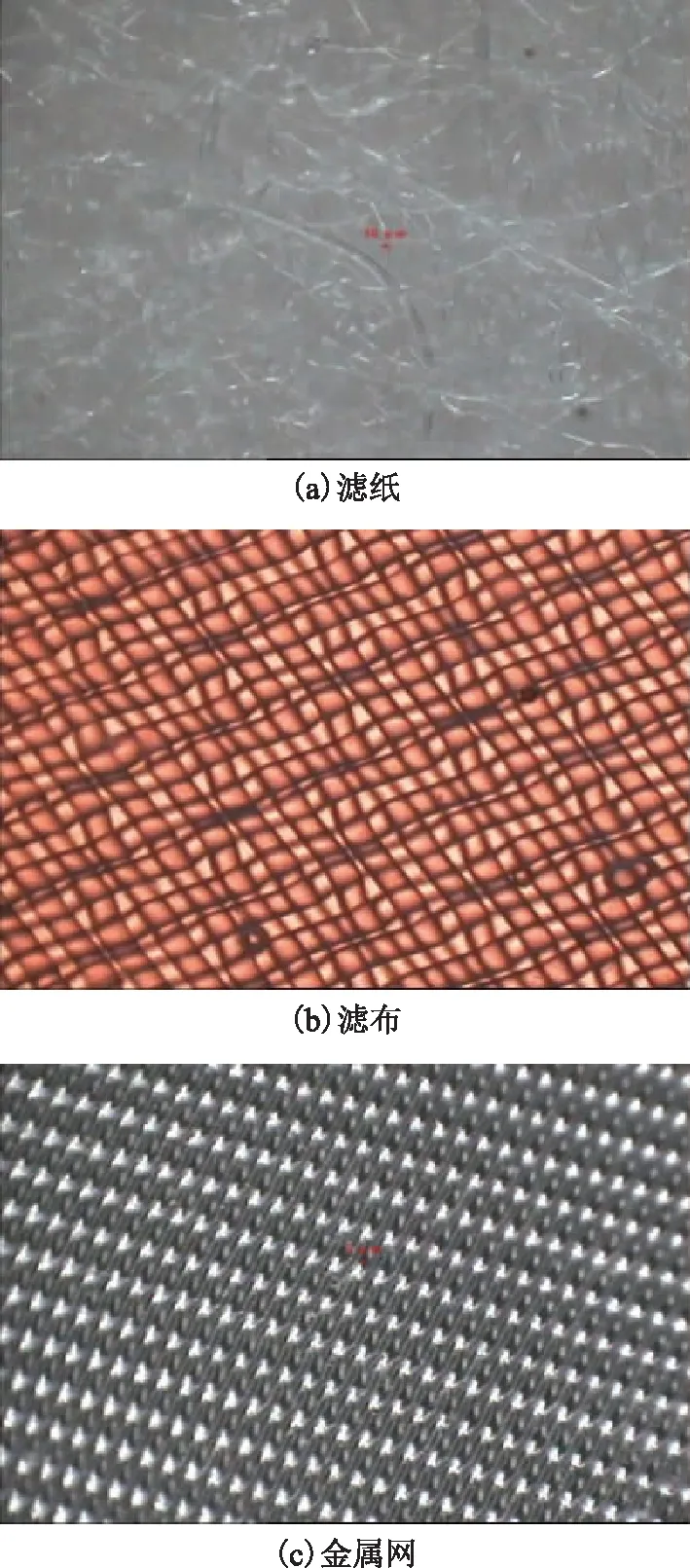

采用電子顯微鏡觀察不同過濾材料的微觀結(jié)構(gòu),如圖3所示。對(duì)于濾紙材料[圖3(a)],其微觀孔道是由纖維絲亂堆搭接而成,孔道極不規(guī)則,容易堵塞,另外濾紙材料的強(qiáng)度比較差,尤其是在潤(rùn)濕以后,很容易破碎;對(duì)于濾布材料[圖3(b)],其微觀孔道是由纖維絲線編織而成,孔道規(guī)則、過濾通量大,但在使用過程中,孔道很容易變形導(dǎo)致堵塞,過濾通量無法長(zhǎng)周期穩(wěn)定;對(duì)于剛性過濾材料,其種類比較多,其中燒結(jié)金屬膜或多孔無機(jī)膜的微觀孔道都是由粉末堆積而成,過濾阻力較大,容易形成濾餅層,導(dǎo)致過濾通量較小。金屬網(wǎng)[圖3(c)]則類似濾布,其微觀孔道是由金屬絲編織而成,孔道相對(duì)規(guī)則均勻,且在使用過程中不易變形,易于加工,適合于工業(yè)應(yīng)用。綜合以上因素分析,選擇金屬網(wǎng)作為過濾材料開展進(jìn)一步的試驗(yàn)工作。

圖3 不同過濾材料的微觀結(jié)構(gòu)

2.2 催化劑粒度分布對(duì)過濾通量的影響

催化劑具有一定粒度分布,過濾材料具有一定的孔徑分布。催化劑的粒徑需要與過濾材料的孔徑相匹配,否則與過濾材料孔徑尺寸相近的催化劑顆粒會(huì)造成過濾材料堵孔,損失過濾面積,從而導(dǎo)致過濾通量下降。

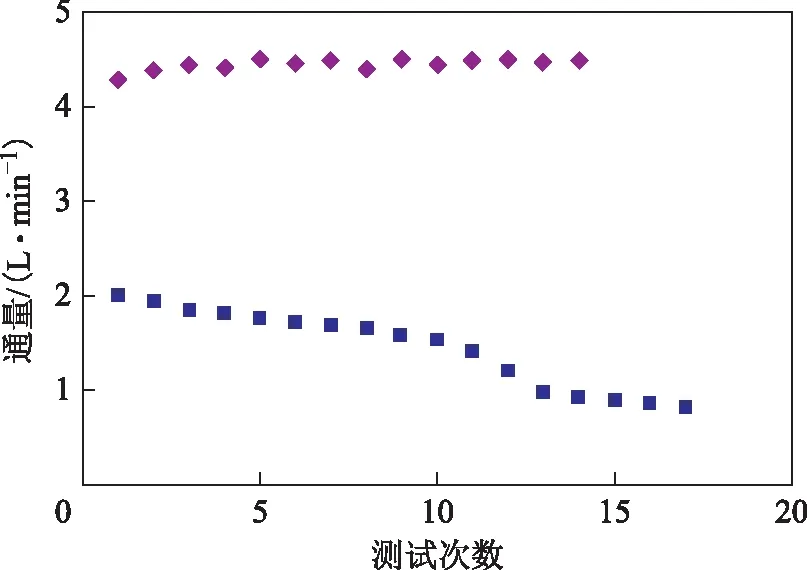

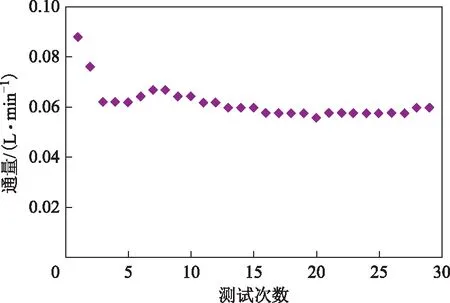

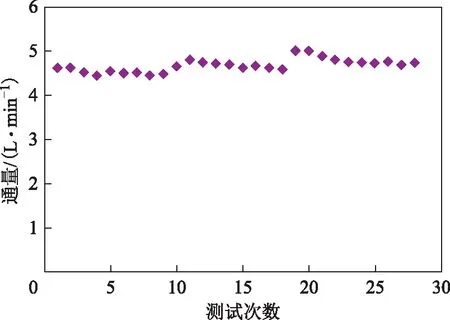

對(duì)于同一過濾材料,分別采用未處理的催化劑和經(jīng)粒度處理的催化劑進(jìn)行通量試驗(yàn),結(jié)果如圖4所示。由圖4可見,采用未處理的催化劑進(jìn)行試驗(yàn)時(shí),過濾材料的通量從一開始就相對(duì)較小,隨著時(shí)間的延長(zhǎng),通量逐漸下降,難以維持一個(gè)穩(wěn)定的數(shù)值。主要原因是未經(jīng)粒度處理的催化劑含有粒徑與過濾材料相近的顆粒,導(dǎo)致堵孔或架橋,逐步形成濾餅層所致。而采用經(jīng)過粒度處理的催化劑進(jìn)行試驗(yàn)時(shí),所得過濾材料的通量明顯高于采用未處理催化劑的通量,而且隨著時(shí)間的延長(zhǎng),過濾材料的通量基本沒有變化。

圖4 催化劑粒度處理對(duì)過濾通量的影響

試驗(yàn)結(jié)果說明,催化劑的粒徑必須要與過濾材料的孔徑相匹配,否則就難以實(shí)現(xiàn)穩(wěn)定的高通量過濾。對(duì)于試驗(yàn)所采用的金屬絲網(wǎng)材料,孔道為長(zhǎng)條形,且尺寸與編織所用金屬絲的絲徑密切相關(guān),所以通常采用金屬絲徑來描述孔徑大小。通過大量試驗(yàn)數(shù)據(jù)找到了催化劑的粒徑與金屬絲網(wǎng)的絲徑之間的匹配關(guān)系,即催化劑顆粒粒徑分布需要滿足粒徑小于絲網(wǎng)織線絲徑的比例不超過1%。

2.3 過濾材料孔徑對(duì)過濾通量的影響

過濾材料的孔徑除了需要與催化劑的粒徑相匹配,還需要確定其對(duì)過濾通量大小的影響規(guī)律,以便選擇具有合適孔徑的過濾絲網(wǎng)。國(guó)際上采用泰勒標(biāo)準(zhǔn)篩的金屬絲網(wǎng)的目數(shù)來衡量絲網(wǎng)孔徑大小。

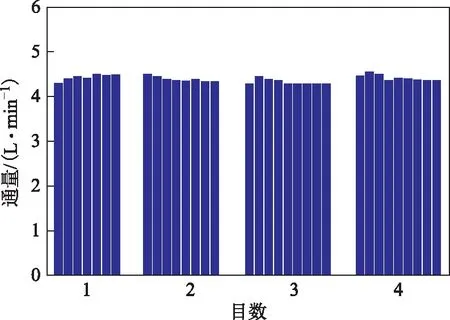

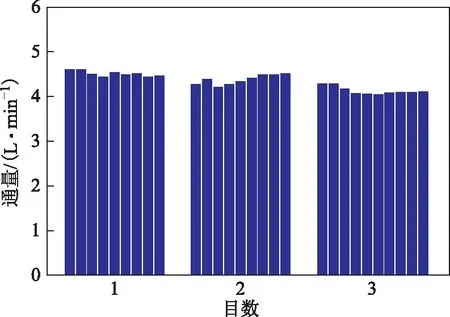

采用不同目數(shù)的1號(hào)金屬網(wǎng)過濾材料,匹配經(jīng)過粒度處理相應(yīng)粒徑的催化劑,進(jìn)行通量試驗(yàn),考察不同微觀孔徑尺寸對(duì)過濾通量的影響,結(jié)果如圖5所示。圖5中過濾材料的目數(shù)由1至4逐漸減小,孔徑則逐漸增大。從圖5可見,隨著孔徑的增大,過濾通量幾乎沒有變化。圖6是2號(hào)金屬過濾材料的過濾通量結(jié)果,其過濾通量隨孔徑大小也沒有明顯變化。對(duì)比1號(hào)和2號(hào)兩種過濾材料,過濾通量也沒有明顯差異。試驗(yàn)結(jié)果說明只要控制催化劑的粒徑與過濾材料的孔徑相匹配,過濾材料的孔徑對(duì)過濾通量幾乎沒有影響。因此,在實(shí)際應(yīng)用過程中,可以結(jié)合催化反應(yīng)性能的評(píng)價(jià)結(jié)果選擇合適的過濾孔徑。

圖5 1號(hào)過濾材料的孔徑對(duì)過濾通量的影響

圖6 2號(hào)過濾材料的孔徑對(duì)過濾通量的影響

2.4 攪拌槳葉端線速度對(duì)過濾通量的影響

攪拌槳的攪拌作用是實(shí)現(xiàn)催化劑懸浮和過濾材料表面沖刷更新的重要因素。對(duì)于在攪拌釜內(nèi)懸浮的顆粒,受到3個(gè)力的作用,即重力FG、浮力FB以及和流體介質(zhì)之間的剪切力FD。另外,過濾材料附近的顆粒還會(huì)受到一個(gè)由于過濾壓差引起的抽吸力FP。假設(shè)催化劑顆粒為剛性球形顆粒,剪切力豎直向上,抽吸力豎直向下,對(duì)懸浮顆粒進(jìn)行受力分析,得到顆粒保持懸浮的條件為:

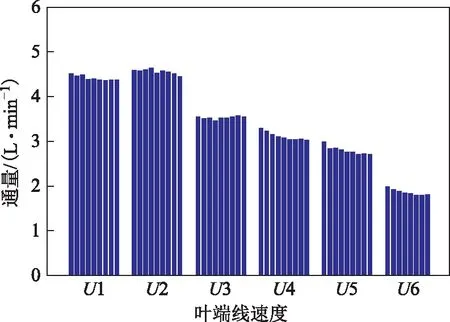

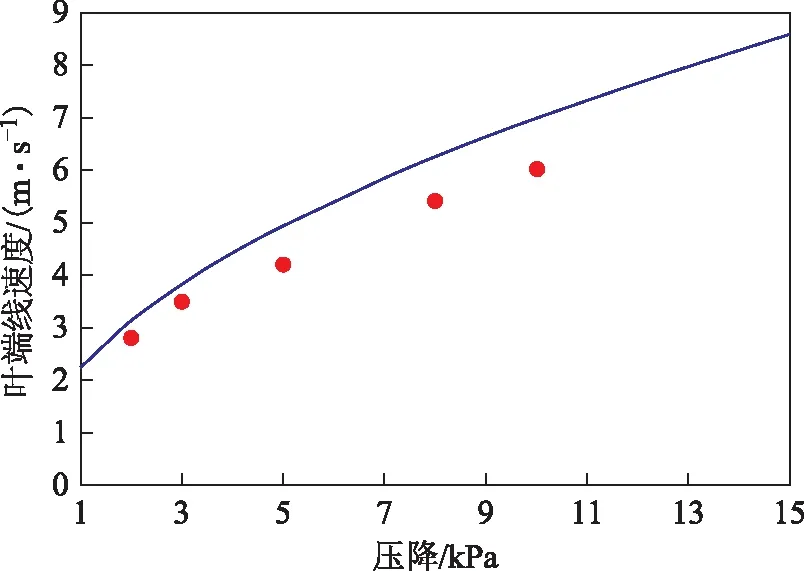

FP+FG (1) 若單個(gè)顆粒的直徑為dp,密度為ρp;流體介質(zhì)的密度為ρl,速度為u,ζ是無因次阻力系數(shù),則式(1)可變?yōu)椋?/p> (2) 將液體和顆粒的物性數(shù)據(jù)代入式(2)得到: (3) 式中:g為重力加速度;ΔP為過濾壓差,Pa;u為流體速度,m/s。從式(3)可以看出,對(duì)于具有特定粒徑尺寸的催化劑顆粒,由于過濾材料兩側(cè)存在壓差,要維持顆粒的懸浮狀態(tài),使其不在過濾材料表面形成濾餅層,流體必須具有一定的速度,而且過濾壓差越大,所需速度越大。在攪拌釜內(nèi),由攪拌器為流體提供動(dòng)能。以攪拌槳的葉端線速度(U)作為特性流速,用來衡量釜內(nèi)流體宏觀流速大小,是工業(yè)攪拌釜設(shè)計(jì)的重要依據(jù)。 對(duì)于一定的過濾材料,采用經(jīng)過粒度處理的催化劑,固定過濾壓差,考察不同攪拌槳葉端線速度對(duì)過濾通量的影響,結(jié)果如圖7所示,圖中U1>U2>U3>U4>U5>U6。由圖7可以看出,隨著攪拌槳葉端線速度的減小,過濾材料的通量是逐漸減小的。當(dāng)攪拌槳葉端線速度高于一定值時(shí),過濾材料的通量基本沒有變化。因此,對(duì)于具有一定粒徑的催化劑,要采用足夠的攪拌槳葉端線速度來實(shí)現(xiàn)催化劑完全懸浮。圖8將不同過濾壓差下試驗(yàn)確定的攪拌槳葉端線速度與由式(3)獲得的預(yù)測(cè)曲線進(jìn)行對(duì)比,結(jié)果顯示兩者吻合較好,這為工業(yè)應(yīng)用中反應(yīng)器攪拌槳設(shè)計(jì)提供依據(jù)。 圖7 攪拌槳葉端線速度對(duì)過濾通量的影響 圖8 攪拌槳葉端線速度與過濾壓降之間的關(guān)系 對(duì)于濾餅層過濾,過濾開始時(shí),部分小顆粒可以進(jìn)入甚至穿過介質(zhì)的小孔,但很快即因顆粒的架橋作用使介質(zhì)的孔徑縮小,形成阻擋。被截留在介質(zhì)表面的顆粒形成濾餅,透過濾餅層的是凈化的濾液。隨濾餅的形成,真正起過濾作用的是濾餅本身,過濾材料只是起著支撐濾餅的作用。在整個(gè)過濾階段,過濾通量會(huì)從一開始的大通量迅速下降到小通量,隨著濾餅層厚度的增加,過濾阻力會(huì)逐漸增加,通量會(huì)逐漸降低。因此,為了控制合適的濾餅層厚度,濾餅層過濾時(shí)需要對(duì)過濾材料進(jìn)行周期性反沖以恢復(fù)通量。而對(duì)于本課題所研發(fā)的無濾餅層過濾形式,由于催化劑顆粒完全懸浮在液體內(nèi),過濾材料的作用不是支撐濾餅而是直接過濾。由于無濾餅層形成,過濾通量不會(huì)發(fā)生明顯變化,也無需對(duì)過濾材料進(jìn)行反沖。 對(duì)于相同過濾材料,分別采用濾餅層過濾和無濾餅層過濾兩種過濾形式獲得的過濾通量結(jié)果見圖9和圖10。由圖9和圖10可見,無濾餅層過濾時(shí)的通量遠(yuǎn)遠(yuǎn)大于有濾餅層過濾時(shí)的通量。因此,相比帶反沖的濾餅層反應(yīng)-過濾系統(tǒng),無反沖、高通量的反應(yīng)-過濾系統(tǒng)的過濾面積將大幅減少,過濾系統(tǒng)的投資可以顯著降低。 圖9 濾餅層過濾型式的過濾通量 圖10 無濾餅層過濾型式的過濾通量 基于以上研究結(jié)果,對(duì)催化劑進(jìn)行粒度處理,采用適宜的過濾材料,設(shè)計(jì)了高通量漿態(tài)床蒽醌加氫反應(yīng)器,并在圖2所示的穩(wěn)定性試驗(yàn)裝置上開展驗(yàn)證試驗(yàn)。在反應(yīng)壓力為0.1~0.3 MPa、反應(yīng)溫度為60~70 ℃、工作液質(zhì)量空速為440 h-1的條件下,實(shí)測(cè)氫效為8.5~10.8 g/L(如圖11所示),裝置穩(wěn)定運(yùn)行1 000 h仍可保證高通量過濾并無需反沖操作,驗(yàn)證了所開發(fā)的高效漿態(tài)床反應(yīng)器的可行性及可靠性。 圖11 穩(wěn)定性評(píng)價(jià)試驗(yàn)實(shí)測(cè)氫效結(jié)果 高效固液分離是保障漿態(tài)床反應(yīng)器長(zhǎng)周期穩(wěn)定運(yùn)行的技術(shù)關(guān)鍵,對(duì)于大處理量的漿態(tài)床蒽醌法生產(chǎn)雙氧水技術(shù)開發(fā)尤為重要。以攪拌釜作為漿態(tài)床反應(yīng)器,將過濾材料內(nèi)置于攪拌釜內(nèi),利用攪拌器的攪拌作用實(shí)現(xiàn)對(duì)催化劑的懸浮和對(duì)過濾材料表面的沖刷更新,從而實(shí)現(xiàn)反應(yīng)、過濾、氣液分離的耦合。通過一系列冷模試驗(yàn),對(duì)催化劑粒徑、過濾材料孔徑、攪拌槳葉端線速度、過濾壓差等因素影響過濾通量的規(guī)律進(jìn)行了研究,開發(fā)出了一種集氫化反應(yīng)、過濾、氣液分離于一體的可以實(shí)現(xiàn)高通量固液分離的高效漿態(tài)床反應(yīng)器。采用該新型反應(yīng)器進(jìn)行烷基蒽醌加氫熱模試驗(yàn),連續(xù)穩(wěn)定運(yùn)轉(zhuǎn)1 000 h仍可保證高通量過濾并無需反沖操作,驗(yàn)證了高效漿態(tài)床反應(yīng)器的可行性。

2.5 與濾餅層過濾的比較

2.6 穩(wěn)定性評(píng)價(jià)結(jié)果

3 結(jié) 論