拓寬餾程增產噴氣燃料加氫精制(JeFIT)技術的工業應用

李正平,張 銳,胡春生,王 偉,張海源,徐 凱

(1.中韓(武漢)石油化工有限公司,武漢 430082;2.中國石化石油化工科學研究院)

噴氣燃料的全球表觀消費量年增長率大約為5%,遠遠高于汽油、柴油的需求增長幅度;而亞太地區的噴氣燃料消費增長率遠高于世界平均水平,尤其在中國。目前,中國是僅次于美國的世界第二大噴氣燃料消費國,國內噴氣燃料需求量逐年提高,近十年來的噴氣燃料消費量年均增速為10.1%[1]。2018年中國民用航空噴氣燃料消費量為34.63 Mt,2019年噴氣燃料消費量為36.84 Mt,同比增長6.4%。雖然2020年和2021年全球航空業對噴氣燃料的需求放緩,但預計到2025年,中國民用航空噴氣燃料需求量將達到49.37 Mt左右[2]。

增產噴氣燃料、壓減柴油已成為當前煉油企業調整產品結構、提質增效的重要方向。現階段我國主要通過常一線油加氫精制和減壓蠟油加氫裂化兩條工藝路線來生產噴氣燃料[3]。國內噴氣燃料加氫精制裝置主要采用RHSS技術加工常一線油[4],該技術的特點之一是反應壓力低(氫分壓為1.6 MPa),可以低成本、簡單、高效地生產噴氣燃料。常一線油的終餾點一般為220~240 ℃[5]。根據對多家煉油廠常一線油原料性質的分析發現,通過適當提高原料終餾點,可以將適用于生產噴氣燃料的常一線油拔出率提高30%~60%,以充分利用直餾餾分油,從而實現低成本大幅增產噴氣燃料的目標。

1 拓寬餾程增產噴氣燃料加氫精制技術

3號噴氣燃料標準要求精制噴氣燃料的色度(賽波特)大于25號,同時給出了保持顏色的安定性要求[6]。拓寬餾程后常一線油的性質往往較拓寬餾程之前變得更差,特別是其氮含量會大幅度提高,而為了得到顏色安定性好的精制噴氣燃料,需要將其中的堿性氮質量分數脫除至小于1 μg/g。現有的低壓噴氣燃料加氫工藝可以通過提高反應苛刻度對氮化物進行深度脫除,但過高的反應溫度不利于改善產品的顏色,這就給現有的噴氣燃料加氫精制工藝帶來了兩個技術問題,一是如何改善產品的顏色,二是如何保持顏色的安定性。基于以上兩個關鍵問題,既要實現低壓條件下深度加氫脫氮又要保持精制產品的高色度(賽波特),中國石化石油化工科學研究院(簡稱石科院)開發了拓寬餾程增產噴氣燃料加氫精制(JeFIT)技術[7]。JeFIT技術通過設置兩個反應器來實現在低壓下加工高終餾點噴氣燃料餾分:第一反應器(一反)反應溫度較高,在其中可以完成常一線油中氮化物的徹底脫除;第二反應器(二反)反應溫度較低、體積空速較高,在其中脫除影響噴氣燃料產品色度的物質,以改善噴氣燃料的顏色。

2 裝置改造情況

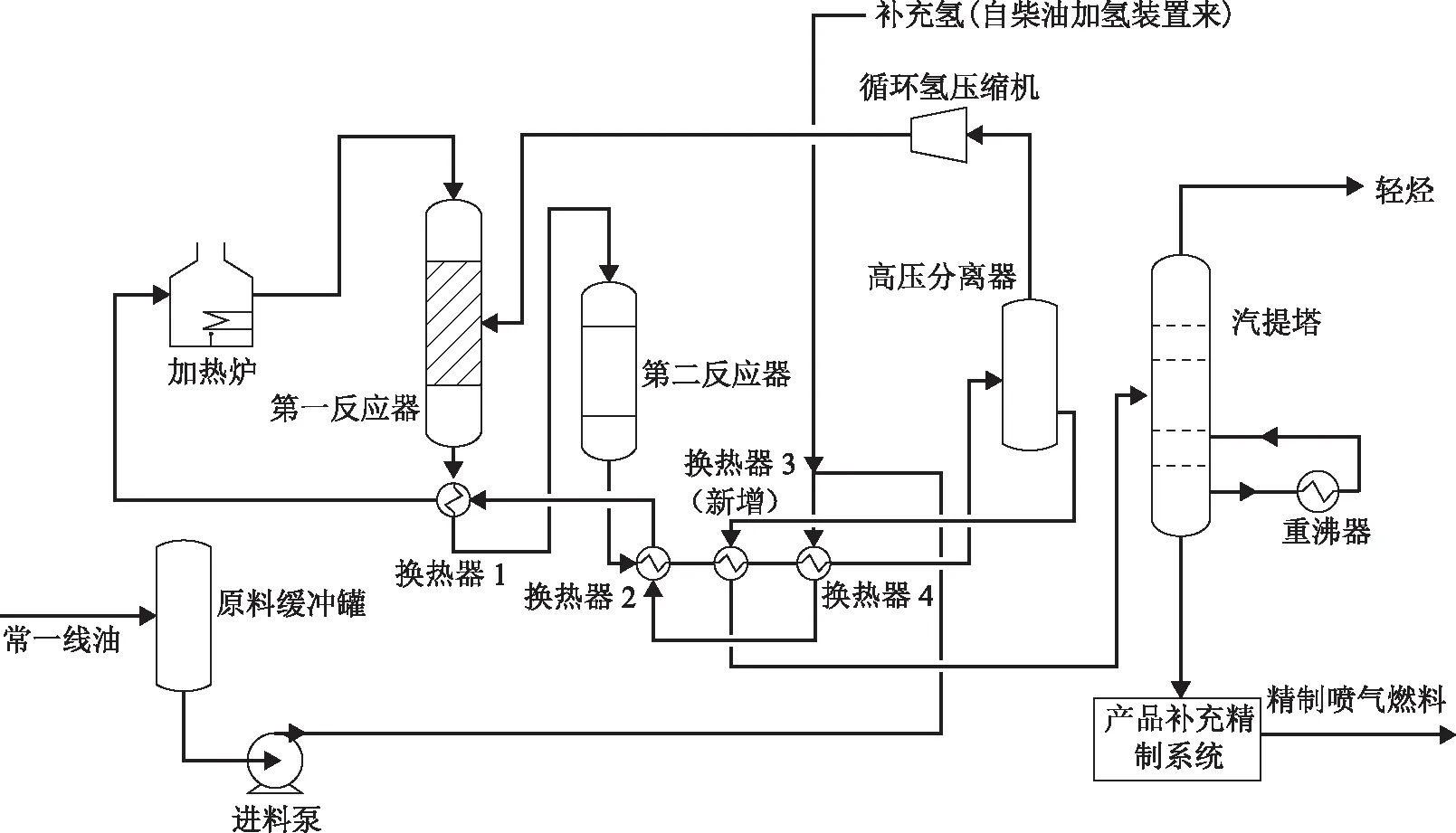

中韓(武漢)石油化工有限公司[簡稱中韓(武漢)石化]2號噴氣燃料加氫裝置于2016年由原0.25 Mt/a汽油加氫裝置改造而來。為進一步拓寬噴氣燃料原料的來源,裝置采用石科院開發的JeFIT技術對現有流程進行改造,并配套采用低壓噴氣燃料加氫精制催化劑RSS-2及RG系列保護劑。中韓(武漢)石化利用2020年全廠大檢修對裝置進行消缺改造,并將裝置的噴氣燃料加工能力提高到0.50 Mt/a。裝置主要改造內容包括:①反應部分采用串聯工藝,利舊原汽油加氫裝置保護反應器作為二反,并增加反應產物/反應進料換熱器;②按0.50 Mt/a噴氣燃料加工能力更換汽提塔及其重沸器;③對反應產物/精制產品換熱器進行原位更換;④增加獨立的噴氣燃料產品補充精制系統,使2號噴氣燃料加氫裝置成為一個單獨系統。改造后的裝置工藝流程示意見圖1。

圖1 改造后的裝置工藝流程示意

3 裝置的工業標定

裝置于2020年12月經過工藝改造后一次開車成功,之后持續穩定運轉。為了評價JeFIT技術的工業應用效果,于2021年6月8日至6月11日進行了工業標定,考察裝置在100%負荷(處理量為0.5 Mt/a)下的運行效果和催化劑活性情況,并考察工藝設備和儀表等的運行情況。

3.1 標定原料

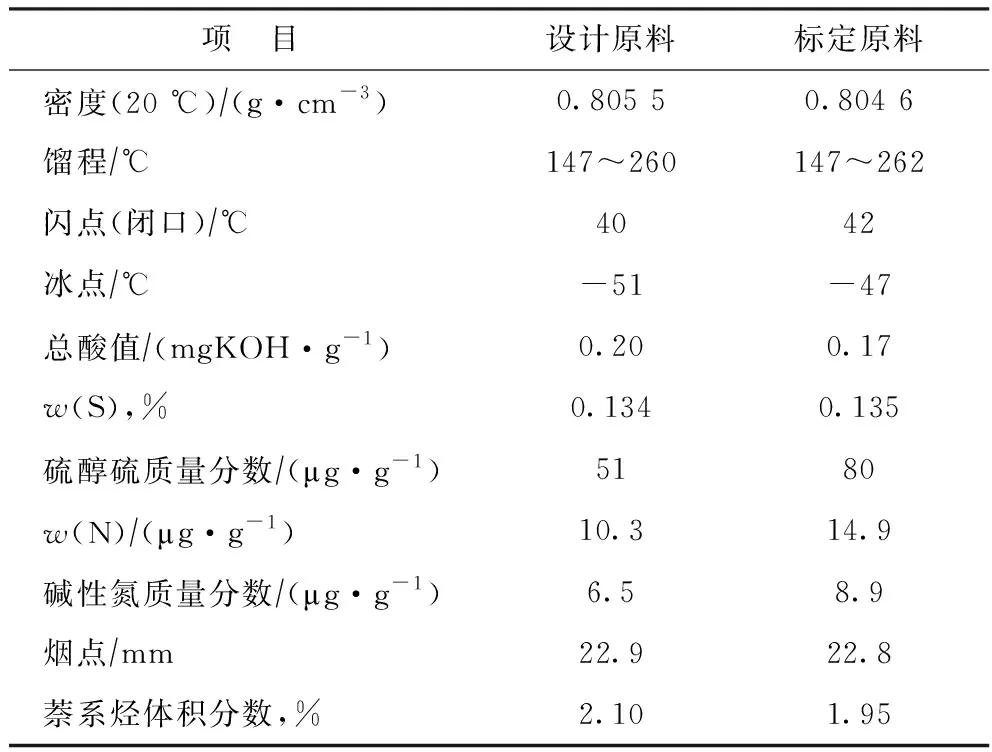

2021年6月8日18:00至6月11日18:00(共計72 h)對裝置進行標定。標定期間,2號常減壓蒸餾裝置的常一線油終餾點按260~265 ℃控制,并直供本裝置使用。標定期間的原料油性質見表1。

從表1可以看出,標定期間常一線油原料的密度和設計原料相當,終餾點為262 ℃,滿足技術要求。當終餾點提高至260 ℃時,常一線油抽出量較終餾點為238 ℃時提高了36%,可見提高常一線油的終餾點可以有效實現增產噴氣燃料原料的目的。另外,隨著常一線油終餾點的提高,其冰點也會有所提高(拓寬餾程前冰點為-51 ℃),而由于加氫工藝幾乎不改變噴氣燃料的冰點,精制噴氣燃料的冰點由原料決定,故常一線油原料的終餾點需要嚴格控制,以使其冰點不高于-47 ℃。

表1 標定期間的原料油性質

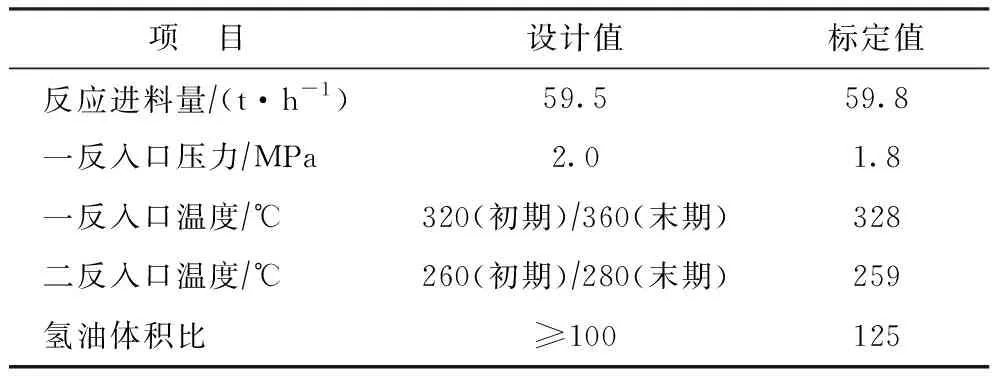

3.2 標定期間操作參數

標定期間維持一反入口溫度為328 ℃,二反入口溫度為259 ℃,一反入口壓力為1.8 MPa,反應系統一次通過中壓氫氣,氫氣量約為9 300 m3/h,氫油體積比約為120。裝置標定期間反應部分的主要操作參數見表2。從表2可以看出,一反入口溫度、二反入口溫度均按設計值控制,僅一反入口壓力略低于設計值,其他各項操作參數均滿足設計要求。

表2 標定期間反應部分的主要操作參數

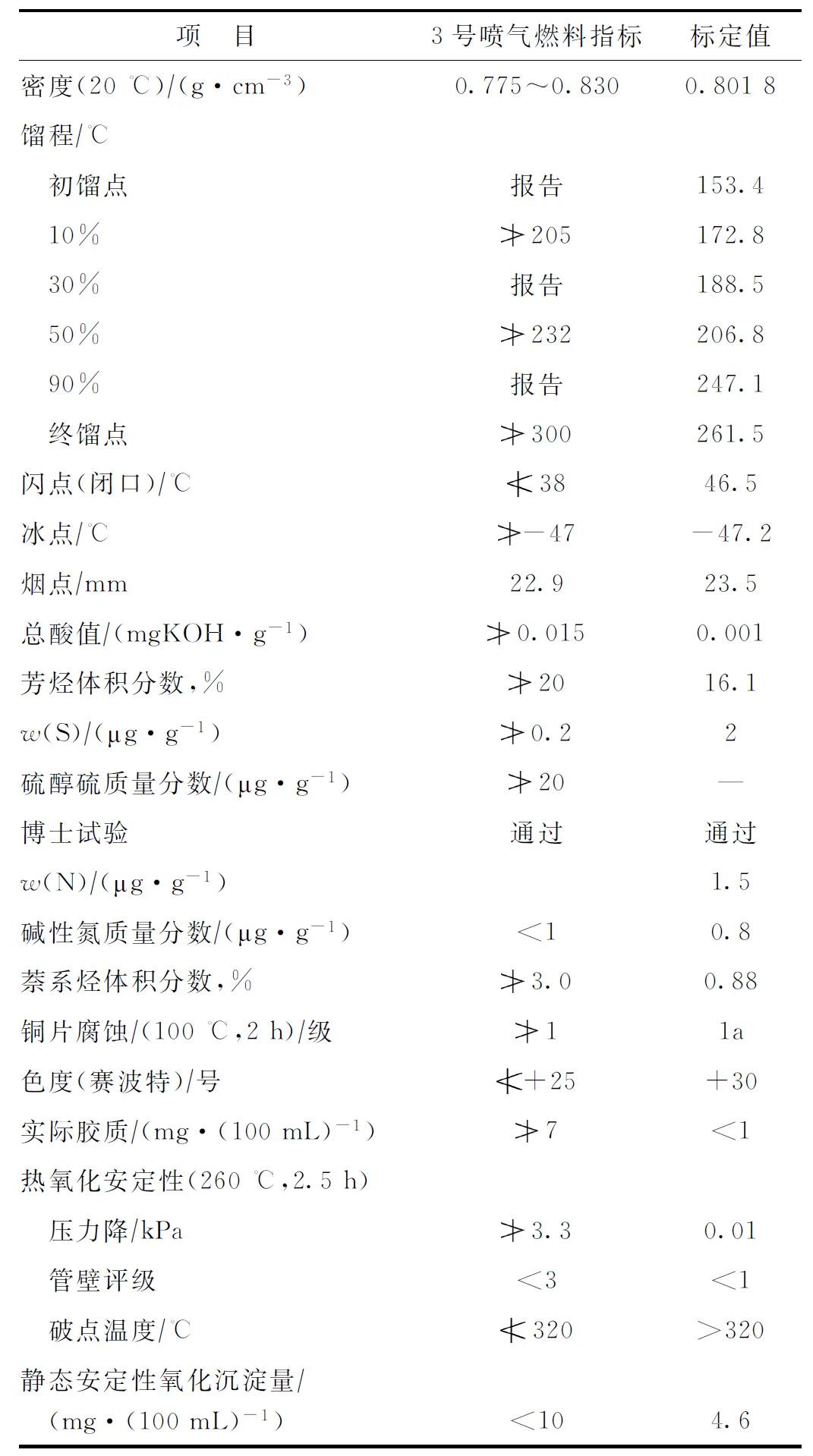

3.3 產品性質

標定期間的精制噴氣燃料性質如表3所示。由表3可以看出:精制噴氣燃料中未檢出硫醇硫,表明其中的硫醇硫被幾乎全部脫除;總酸值為0.001 mgKOH/g,硫質量分數為2 μg/g,氮質量分數為1.5 μg/g,堿性氮質量分數為0.8 μg/g,色度(賽波特)為+30號,特別是熱氧化安定性破點溫度大于320 ℃,靜態安定性氧化沉淀量為4.6 mg/(100 mL),其他各項指標均滿足3號噴氣燃料指標要求。

表3 精制噴氣燃料的性質

3.4 裝置的物料平衡和能耗數據

裝置設計物料平衡是按照氫氣循環流程設計,無廢氫[低壓分離器氣體(簡稱低分氣)]排放,實際標定時裝置采用中壓氫氣一次通過流程,低分氣排放至3號噴氣燃料加氫裝置新氫罐。由于JeFIT工藝氫耗較低,而加氫反應產生的少量硫化氫、氨等隨低分氣排出,可以送至氫氣回收單元經提純后使用。標定期間的物料平衡數據見表4。從表4可以看出,采用JeFIT工藝所得精制噴氣燃料的收率為98.56%,若考慮輕餾分油的收率為0.37%,再加上新氫一次通過的影響,低分氣中勢必攜帶部分輕質油品,則精制噴氣燃料的收率實際應在99%以上,可以滿足實際生產的要求。

表4 標定期間的物料平衡數據 w,%

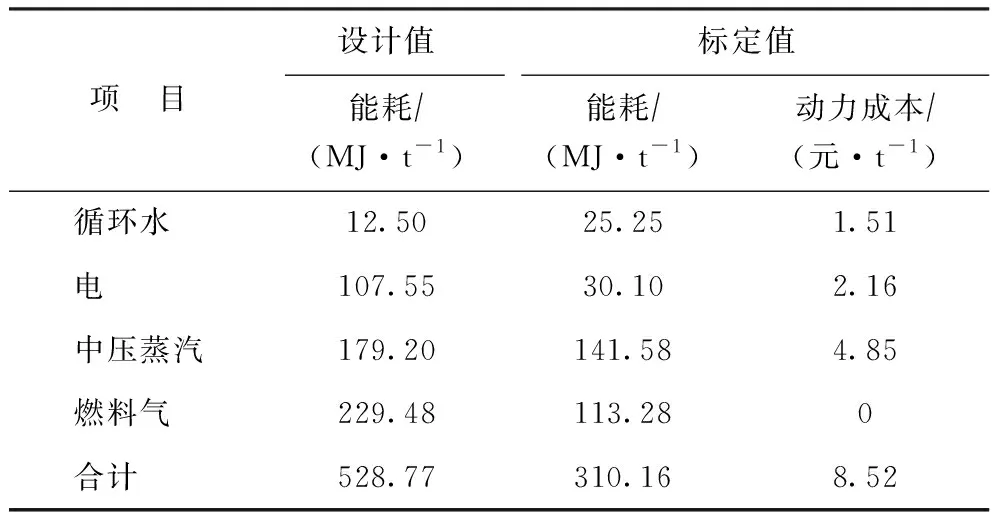

標定期間裝置的能耗數據見表5。從表5可以看出:裝置的能耗為310.16 MJ/t,較設計能耗降低41.3%,這是由于采用氫氣一次通過流程時停開循環氫壓縮機,實際能耗較低;裝置動力成本為8.52元/t;在能耗和動力成本中,中壓蒸汽消耗量均占據一半的比例。實際生產中,可以進一步通過優化分餾塔塔底溫度,降低分餾塔塔底重沸器負荷,從而降低中壓蒸汽消耗量,將更有助于裝置節能。

表5 能耗數據

3.5 長周期運行情況

裝置自2020年12月31日開工至2021年12月31日已經累計穩定運行1年。以下對此過程中所加工的原料油性質、精制產品性質以及主要工藝參數進行總結。

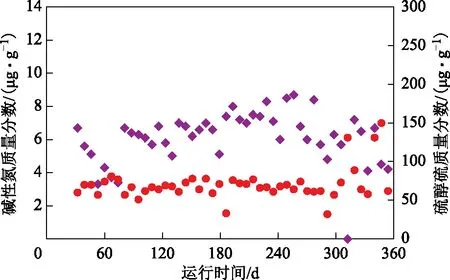

穩定運行期間原料油主要性質(硫醇硫含量和堿性氮含量)的變化趨勢如圖2所示。從圖2可以看出,原料油的硫醇硫質量分數為60~80 μg/g,堿性氮質量分數為6~10 μg/g,僅在第310~360天期間(2021年第四季度)所加工的原料中硫醇硫含量較高。

圖2 原料油主要性質隨運轉時間的變化

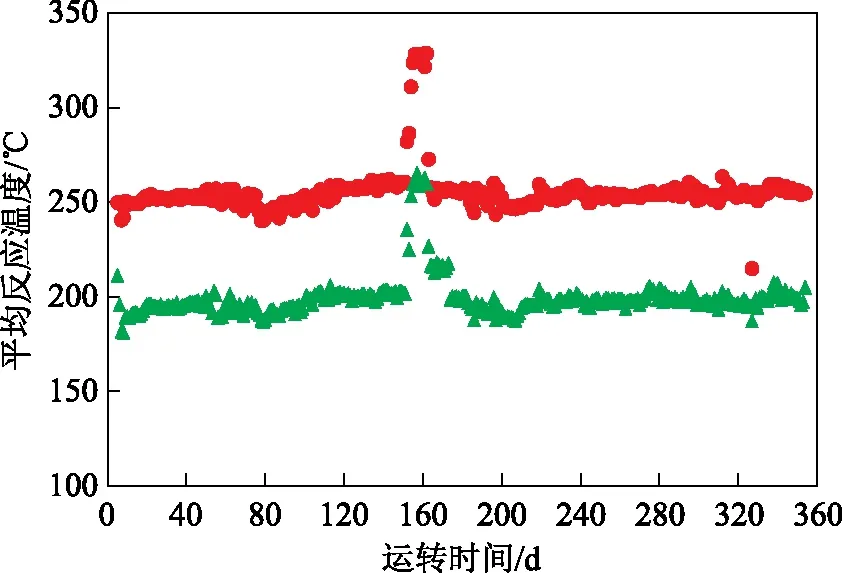

穩定運行期間的平均反應溫度變化趨勢如圖3所示。從圖3可以看出,一反平均溫度為250 ℃,二反平均溫度為200 ℃。在標定期間按照設計工況采用終餾點為260 ℃的常一線原料油,同期將反應溫度調整至加工擴寬餾分原料油所需要的溫度。由于受噴氣燃料的消費量出現供大于求的影響,中韓(武漢)石化能夠根據噴氣燃料的市場情況,以原料油的性質為基準,靈活調整JeFIT工藝反應溫度,始終保證在較低的氫分壓下生產合格的噴氣燃料產品。在整個運行期間,兩個反應器平均溫度基本維持不變,表明催化劑穩定性良好,為裝置的平穩運行提供了可靠的基礎。

圖3 平均反應溫度隨運轉時間的變化

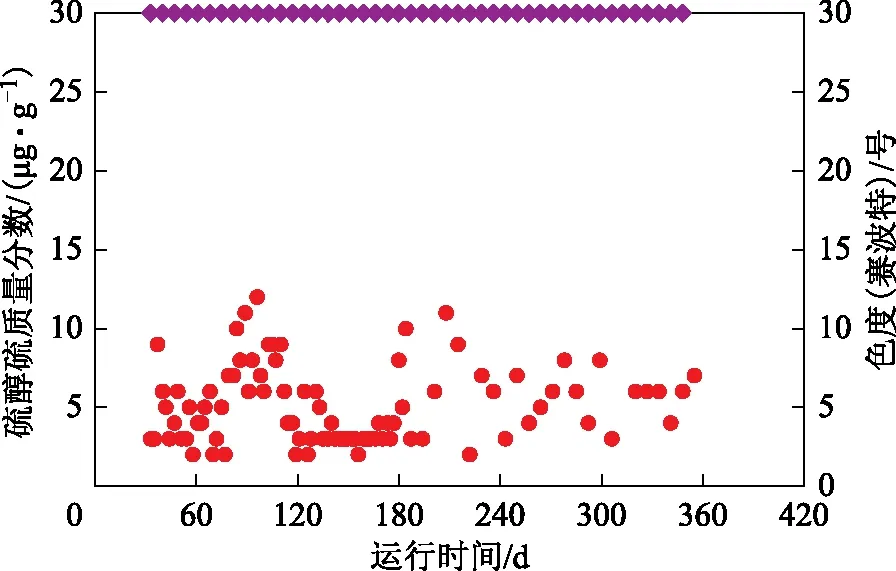

穩定運行期間裝置所得精制噴氣燃料產品的主要性質(硫醇硫含量和色度)如圖4所示。從圖4可以看出,精制產品硫醇性硫質量分數均在3~15 μg/g范圍內,色度(賽波特)始終保持在+30號。

圖4 精制噴氣燃料產品硫醇硫含量和色度隨運轉時間的變化

上述的運行結果以及精制噴氣燃料產品性質表明裝置所采用的RSS-2催化劑活性高、穩定性好,且采用JeFIT技術改造后裝置生產3號噴氣燃料的可靠性良好,可實現安全平穩長周期運行。JeFIT工藝可以為新建以及現有噴氣燃料加氫裝置升級改造提供技術支撐,助力煉油企業實現低成本增產噴氣燃料。

4 結 論

(1)JeFIT技術在中韓(武漢)石化2號噴氣燃料加氫裝置上得到應用,在標定期間裝置各工藝操作參數正常,產品主要質量指標合格,主要設備運行正常,實現了拓寬餾程增產噴氣燃料的目標。裝置改造后可實現安全平穩長周期運行。

(2)工業標定結果顯示,JeFIT技術可以加工終餾點提高到262 ℃的常一線油,得到的精制產品堿性氮質量分數小于1 μg/g,色度(賽波特)為+30號,氧化安定性破點溫度大于320 ℃,靜態安定性氧化沉淀量為4.6 mg/(100 mL),各項指標均滿足3號噴氣燃料質量標準,并實現了增產30%以上直餾噴氣燃料的目標。

(3)JeFIT工藝可以為新建以及現有噴氣燃料加氫裝置升級改造提供技術支撐,助力煉油企業實現低成本增產噴氣燃料。