渣油催化裂解生產乙烯和丙烯裝置運行優化

胡 斌

(陜西延長中煤榆林能源化工有限公司,陜西 靖邊 718500)

陜西延長中煤榆林能源化工有限公司(以下簡稱榆林能化)一直致力于煤、天然氣和渣油等資源的高值化綜合利用,生產高端聚烯烴化工產品。現有生產裝置包括1.8 Mt/a煤和天然氣制甲醇、0.6 Mt/a甲醇制烯烴(DMTO)、1.5 Mt/a渣油催化裂解制烯烴和1.9 Mt/a聚烯烴等裝置。主力生產裝置于2014年7月一次試車成功,2015年8月全面轉入商業運營。該公司于2020年底打通全流程,全面進入穩定工業生產階段,是陜西省規模最大的聚烯烴供應商。

1.5 Mt/a渣油催化裂解制烯烴裝置采用中國石化石油化工科學研究院(以下簡稱石科院)開發的DCC專利技術,其中反應器部分采用DCC-plus工藝結構設計。該裝置設計原料為陜西延長石油(集團)有限責任公司(延長石油)的常壓渣油,主要目的產品為乙烯和丙烯,是世界上首套以渣油為原料直接催化裂解生產乙烯和丙烯等化工產品的工業生產裝置,對延長石油渣油加工、重油平衡、產能轉化以及推動上下游聯產意義重大。

DCC裝置自2014年投產運行以來,原料油加工量及主要操作條件基本平穩,與石科院和中國石化工程建設公司通力合作,克服了原料油質量波動等不利影響,進行了操作優化、裝置改造、催化劑改進等技術攻關,乙烯和丙烯收率穩步提高,裝置生產達標、經濟效益改善。

以下對DCC裝置的特點進行簡述,對裝置生產運行情況進行總結;分析和討論原料油質量對裝置操作和產品分布的影響,介紹在操作優化、裝置改造、催化劑改進等方面的工作;并對裝置組織進行全面標定。對催化裂解裝置增產乙烯和丙烯的操作優化以及工藝技術推廣具有重要價值。

1 裝置概況

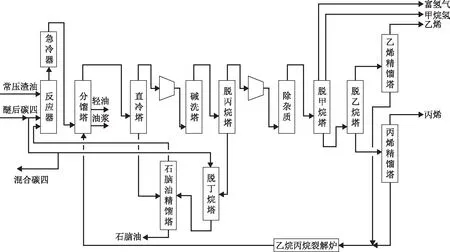

DCC裝置包括反應再生、裂解爐和烯烴分離3個單元,裝置總流程示意見圖1。常壓渣油原料在反應再生單元中進行催化裂解反應,反應后的油氣先通過油氣急冷器降溫,然后進入分餾塔分離,分離得到塔頂油氣、裂解輕油產品和油漿產品。塔頂油氣進入直冷塔,得到富氣和粗汽油。富氣經過精制和分離得到聚合級乙烯和丙烯產品以及乙烷和丙烷。乙烷和丙烷循環進入裂解爐,裂解爐出口油氣降溫后進入分餾塔分離。粗汽油進入石腦油分離塔,石腦油分離塔塔頂的輕石腦油返回反應-再生單元,石腦油分離塔塔底出重石腦油產品。而甲烷、氫氣等物流送至煤和天然氣制甲醇裝置。

圖1 DCC裝置總流程示意

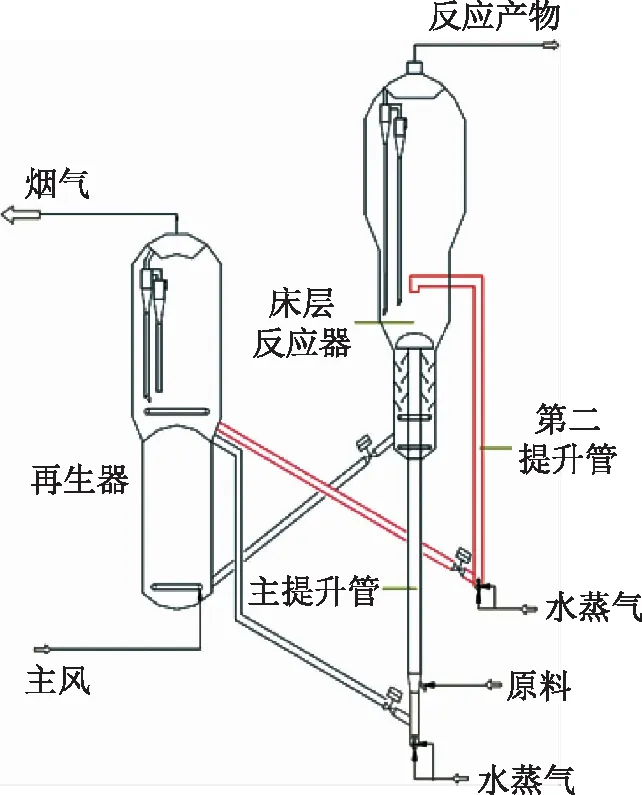

DCC裝置的反應器部分與沈陽石蠟化工有限公司(以下簡稱沈陽蠟化)催化熱裂解制乙烯(CPP)工業示范裝置的提升管加密相流化床結構設計不同,第一次在催化裂解制乙烯裝置上采用DCC-plus結構設計(見圖2),即增設第二提升管。

圖2 DCC-plus反應器結構示意

這種新型結構的優點在于[1]:一是對床層反應器補充再生催化劑實現床層反應區反應環境調控,由于渣油原料一次裂解和汽油餾分二次裂解所需的反應條件是不一樣的,通過采取向床層反應器內補充熱的再生催化劑的技術措施來實現分區控制,以滿足渣油原料的一次裂解反應和汽油餾分的二次裂解反應對催化劑活性和反應條件的各自要求,達到增產丙烯同時降低干氣和焦炭產率的目的;二是降低第一提升管出口溫度,減少渣油原料的過裂化反應,減少干氣和焦炭生成;三是通過第二提升管將C4/裂解石腦油回煉至床層反應器內,也可以將DMTO裝置來的C4餾分送入床層反應器內,通過齊聚再裂化進一步增產丙烯。

2 裝置運行及技術改進

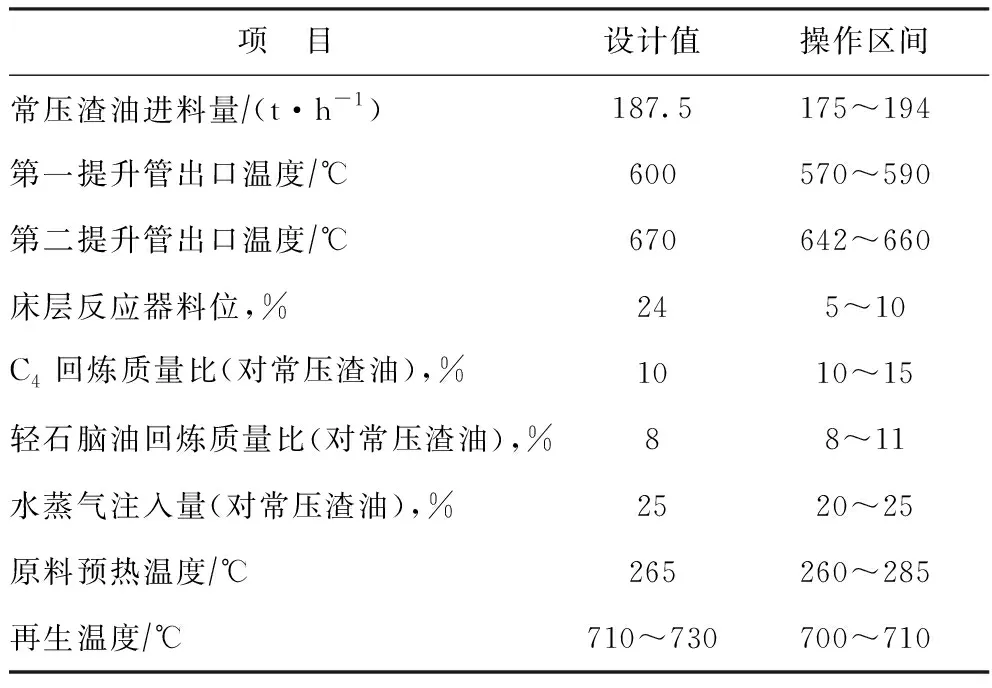

DCC裝置自2014年投產運行以來,原料油加工量及主要操作條件基本平穩,原料油性質基本穩定,產品分布持續優化。裝置主要操作條件范圍見表1,從表1可以看出,裝置基本滿負荷操作,第一提升管和第二提升管出口溫度都低于設計值,床層反應器的催化劑料位明顯低于設計值。

表1 原料油加工量及主要操作條件

2.1 操作優化

2019年4—5月期間進行了操作條件優化試驗。試驗期間原料性質較為穩定,密度(20 ℃)維持在0.910 g/cm3左右,殘炭在4.5%~5.5%之間,鐵質量分數控制為不大于12 μg/g。

調整前的主要操作參數如下:第一提升管出口溫度為565 ℃,第二提升管出口溫度為655 ℃,再生器密相溫度約為725 ℃,床層反應器催化劑料位控制在15%。新鮮原料處理量為184 t/h,加工負荷約為98%。

操作優化試驗大致分為3個階段:

第一階段:將第一提升管出口溫度由565 ℃提高至587 ℃,同時為了保持再生器床層不超溫,相應地將第二提升管出口溫度由653 ℃降至630 ℃。

第二階段:維持第二提升管出口溫度630 ℃不變,繼續將第一提升管溫度由590 ℃提高至600 ℃,為了保證再生器床層不超溫,相繼通過降低床層反應器料位、降低回煉比和降低加工量來進行調節。

第三階段:逐步將第二提升管出口溫度由630 ℃提高至645 ℃,同時通過降低第一提升管溫度和下調加工量來維持再生溫度。

根據對調整期間的數據進行分析,可以得到以下結論:①適當提高第一提升管出口溫度對乙烯的生成更為有利,且不會造成燃料氣消耗量過度增長;②提高第二提升管溫度雖然能夠增產乙烯,但甲烷產率會明顯增加;③床層反應器料位對丙烯的生成起到重要作用,但料位過高會形成容易發生氫轉移反應的環境,導致生焦量增加;④在不影響加工量的前提下,適當降低第二提升管出口溫度,提高第一提升管出口溫度,有利于雙烯收率的提高;⑤可通過調節第一提升管出口溫度和床層反應器料位來調控乙烯/丙烯收率比例。

通過操作優化試驗,得到了DCC裝置的優化操作條件:第一提升管出口溫度為580~590 ℃,第二提升管出口溫度為640~650 ℃,床層反應器料位為5%~10%,再生器溫度為700~710 ℃。

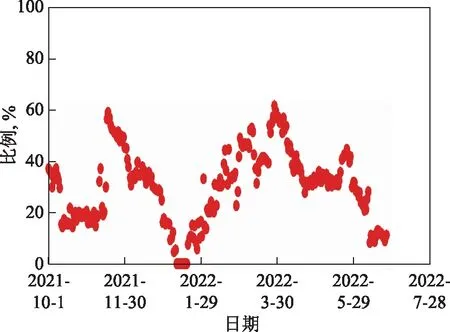

試驗還發現,與操作條件的優化調整相比,原料油質量對雙烯收率是更為重要的影響因素。DCC裝置加工的主要原料油為兩種常壓渣油,一是由陸路運輸的來自延長石油永坪煉油廠和延安煉油廠的常壓渣油(以下簡稱A罐油),另一種是由管道運輸的來自延長石油榆林煉油廠的常壓渣油(以下簡稱B罐油)。這兩種常壓渣油分別存儲,比例由延長石油集團內部平衡決定,2021年10月以后加工A罐油的比例如圖3所示,最高時達到60%左右,而最低時沒有加工A罐油,全部加工B罐油。

圖3 DCC裝置加工A罐油的比例

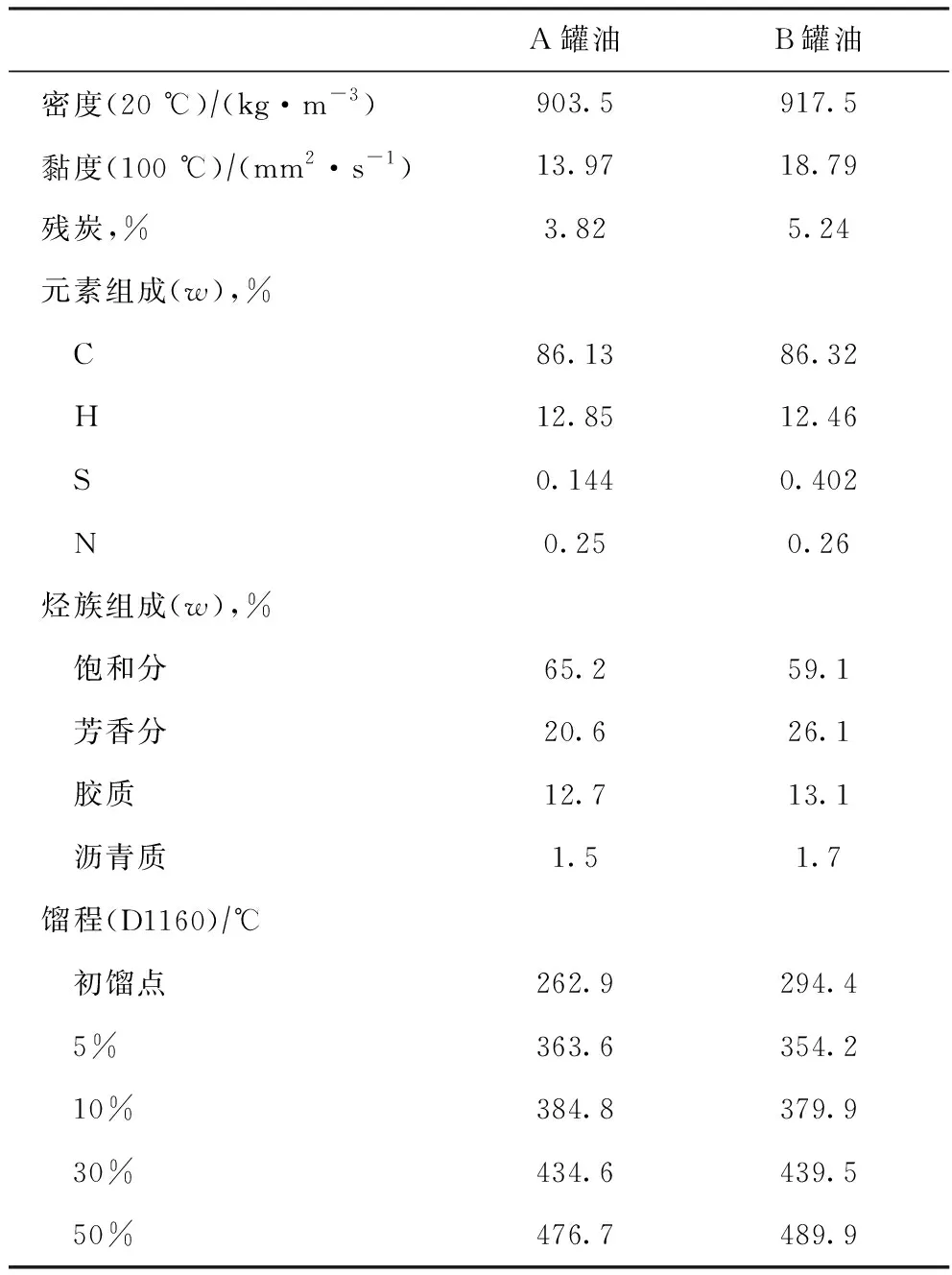

A罐油和B罐油的質量差異很大,其主要性質列于表2。從表2發現,A罐油的密度、殘炭、硫含量等比B罐油低,而且氫含量和飽和烴含量等指標也都優于B罐油,表明A罐油的質量比B罐油好。

表2 A罐油和B罐油的主要性質

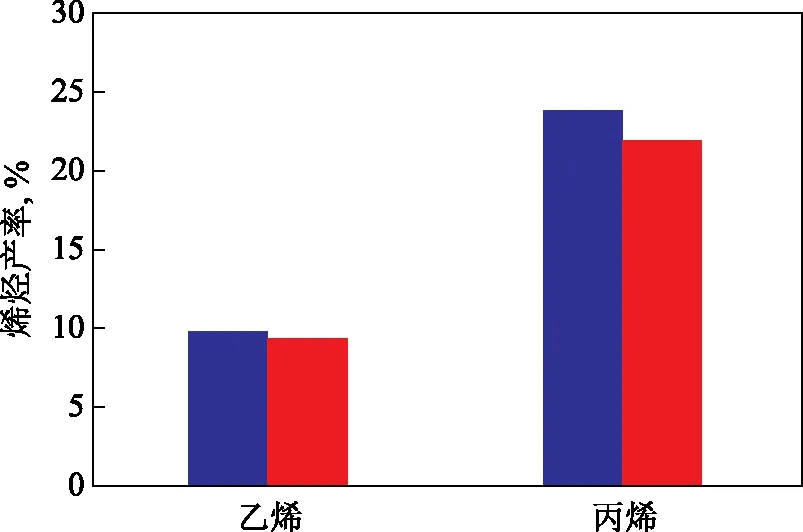

委托石科院進行了兩種常壓渣油的DCC性能評價,結果見圖4。由圖4可以看出,在相同試驗操作條件下,A罐油的乙烯產率比B罐油高0.4百分點、丙烯產率高1.9百分點、油漿和焦炭產率低于B罐油,表明A罐油的裂化性能明顯優于B罐油。

圖4 A罐油和B罐油的裂化性能試驗結果

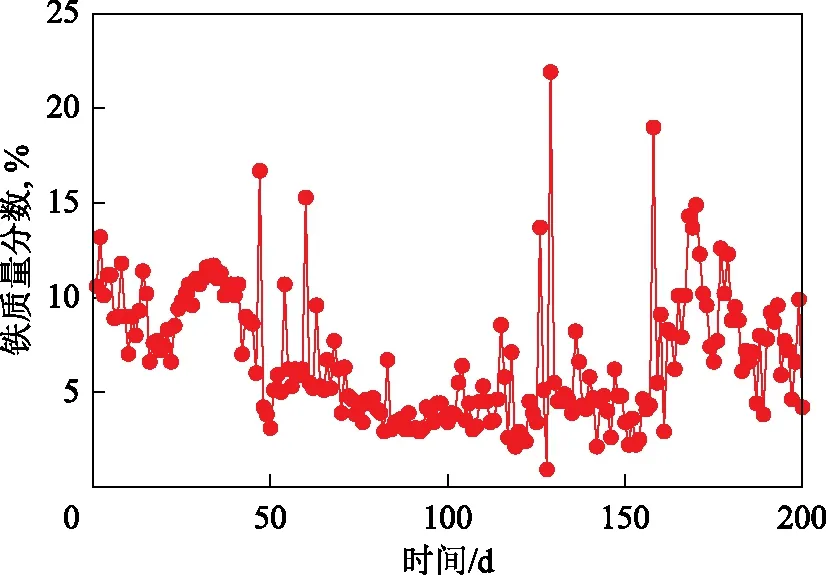

原料油中的鐵質量分數設計值為3.6 μg/g,但在實際運行過程中波動較大,2017年原料油中鐵質量分數曾達40 μg/g以上,2019年以后原料中鐵含量數據如圖5所示。由圖5可知,雖然原料中鐵含量有所降低,但波動還是很大。

圖5 原料油中鐵含量

原料油中的鐵沉積在催化劑上,導致催化劑鐵污染中毒、目的產品乙烯和丙烯收率降低,特別是丙烯收率降低較為明顯;并出現油漿品質惡化,造成分餾塔結焦、油漿系統堵塞而影響長周期穩定運行等問題[2]。

崔守業等[3]對中國石化系統催化裂化裝置催化劑鐵中毒現象進行了分析,發現鐵中毒催化劑在高倍率光學顯微鏡下可觀察到顆粒表面金屬光澤更為明顯,并可觀察到許多瘤狀凸起;利用電子探針顯微分析表征,結果表明鐵元素主要分布在催化劑表面,形成殼層狀結構,內部鐵元素分布則相對較低,說明在鐵中毒的催化劑鐵元素主要分布在表面,難以進入催化劑內部。朱玉霞等[4]研究發現,鐵元素具有表面遷移特性,并伴有鎳和硅的遷移。崔守業等[3]還發現,催化劑鐵中毒后催化裂化裝置的產品分布惡化,兩套催化裂化裝置的液化氣產率均降低,分別降低5.4%和4.2%;汽油產率均降低,分別降低3.1%和3.3%;油漿產率均增加,分別增加19.7%和8.0%;焦炭產率均增加,分別增加6.6%和1.0%;原料轉化率均降低,分別降低1.5%和3.3%。

因此,要加強原料油質量的管理,特別是要降低原料油中的鐵含量。另外,盡量多煉A罐油,對DCC裝置的效益提升也有好處。

2.2 催化劑改進

裝置使用的催化劑為石科院研究開發的Epylene系列專用催化劑。設計采用的原料油為鏈烷烴含量較高的常壓渣油,裝置實際加工的原料油為環烷基芳烴含量較高的常壓渣油。由于環烷基芳烴不易開環裂化、易脫氫成為多環芳烴,石科院根據實際加工原料油的特點,對催化劑進行了逐步更新換代。Epylene 10催化劑較上一代催化劑的改進主要有:①使用烯烴產率、選擇性和水熱穩定性更高的擇形分子篩,增加催化劑的活性和活性穩定性以及低碳烯烴收率;②優化催化劑基質的酸性中心,可以提高催化劑中有效活性中心的比例,降低環烷芳烴生焦,促進大分子開環裂化,為低碳烯烴的生成提供更多的前身物;③調整多級孔分子篩的比例,通過微孔-介孔復合孔結構強化分子篩擴散性能,提高活性中心可接近性,提高轉化率,增加低碳烯烴收率;④通過對黏結劑和基質比例的優化,解決催化劑強度和通暢的孔結構之間的矛盾,提高分子篩的可接近性。新配方催化劑具有更高的活性穩定性以及環烷烴開環能力,可以進一步改善重油裂化能力和提高低碳烯烴產率。

2.3 裝置改造

在裝置運行過程中,還發現反應器旋風分離器二級料腿的結焦堵塞嚴重,待生線路流化不穩定、波動較大,經常觸發低壓差聯鎖,加之汽提段汽提效果不佳,導致再生床溫度波動較大,稀相溫度超出工藝指標。2020年裝置大檢修期間對反應器旋風分離器襯里出現的鼓包、裂紋和變形等進行修復。2020年下半年,又發現反應器旋風分離器效率下降,引起催化劑跑損,油漿固含量高達13 g/L,導致油漿系統工藝管線和設備磨損嚴重,影響裝置的長周期安全穩定運行。

針對以上問題,于2021年6月檢修期間進行了如下改造:①更換反應器的兩級旋風分離器,縮短料腿、降低翼閥角度,將翼閥置于反應器稀相中,縮短催化劑在料腿中的停留時間;②更換汽提段的上汽提蒸汽環、下汽提蒸汽環,將底部松動蒸汽環改為兩個半環,重新分配汽提蒸汽量;③汽提段底封頭由錐形改為球形、待生斜管下料口重新設計更換,提高催化劑流化穩定性;④更換第一提升管出口分布器,重新設計,改善第一提升管出口裂解氣分配效果;⑤改造C4回煉、石腦油回煉噴嘴,降低線速,減緩催化劑破損。

改造后,裝置于2021年8月初開車成功。改造效果表現為:①反應器旋風分離器運行效果大幅改善,油漿固含量降至4 g/L左右,達到小于5 g/L的設計指標,標定期間平均值為3.8 g/L,油漿中大顆粒催化劑質量分數由50%左右降至3%以下,大大降低了油漿系統設備管線磨損。②待生線路流化明顯好轉,待生斜管密度由檢修前50~150 kg/m3大幅度波動提高到260 kg/m3左右并穩定運行;滑閥壓差由15 kPa左右提高并穩定在30 kPa左右;反應器汽提段效果改善明顯,徹底解決了待生滑閥差壓低低聯鎖的問題。③再生床溫度穩定降低10~15 ℃,提高了劑油比,改善了裂解氣中產品分布,同時減緩了催化劑老化。

3 工業標定

為了檢驗在操作優化、裝置改造和催化劑改進等方面的攻關效果,于2021年11月12—15日對DCC裝置進行了96 h標定。

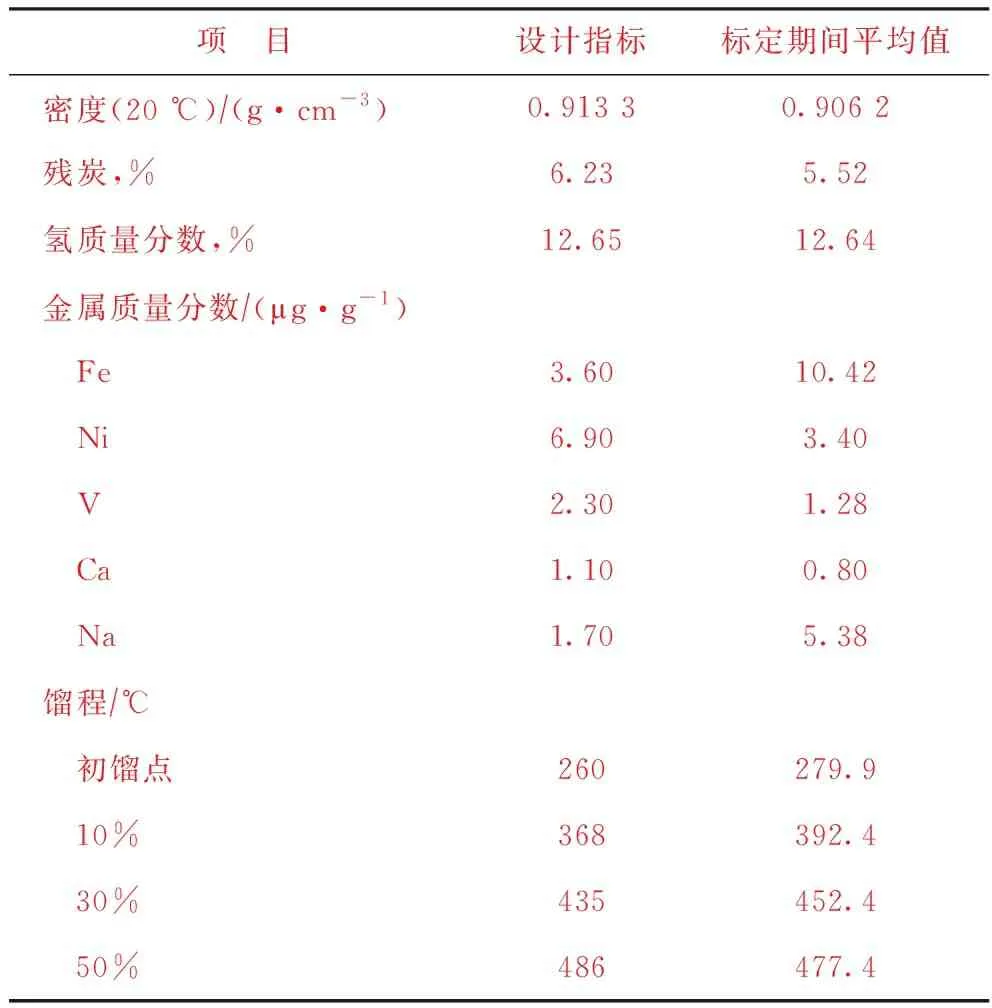

標定期間的原料油性質見表3。與設計值相比,標定期間原料油的密度和殘炭低于設計值,原料油的鐵含量雖較之前得到了較為有效的控制,但分析結果波動大,且平均值仍明顯高于設計值。

表3 標定期間原料油性質

標定期間主要操作參數見表4,標定期間裝置的常壓渣油加工量為187.5 t/h,加工負荷為100%。第一提升管出口溫度為580 ℃,第二提升管出口溫度為645 ℃,床層反應器料位為7%,反應器總注入水蒸氣質量比(對常壓渣油)為24%。

表4 標定期間主要操作參數

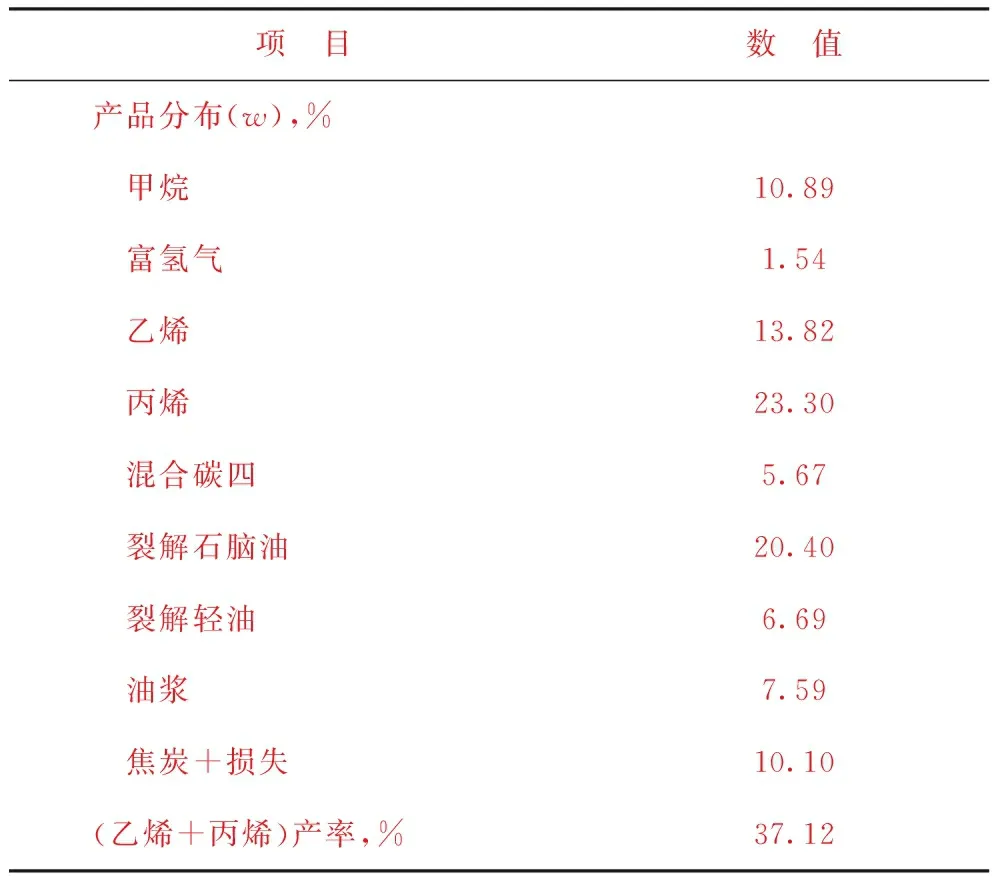

標定期間產品分布與烯烴產率見表5,其中乙烯質量收率為13.82%,丙烯質量收率為23.30%,雙烯質量收率達到37.12%,雙烯收率高于設計值(36.92%)。

表5 標定期間產品分布與烯烴產率

乙烯產品和丙烯產品性質均達到聚合級指標要求,其中乙烯產品的體積分數達99.98%、丙烯產品的體積分數達99.74%。裂解石腦油和裂解輕油的芳烴含量很高,都在80%以上,是生產輕芳烴的優質原料,待液體產品提質增效項目投產后可進一步增加裝置的效益。

4 與相關技術的對比

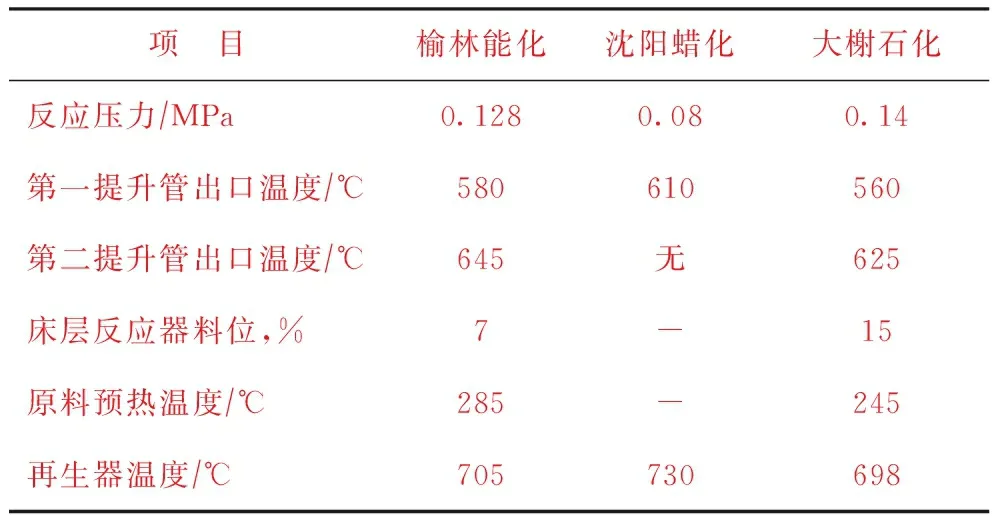

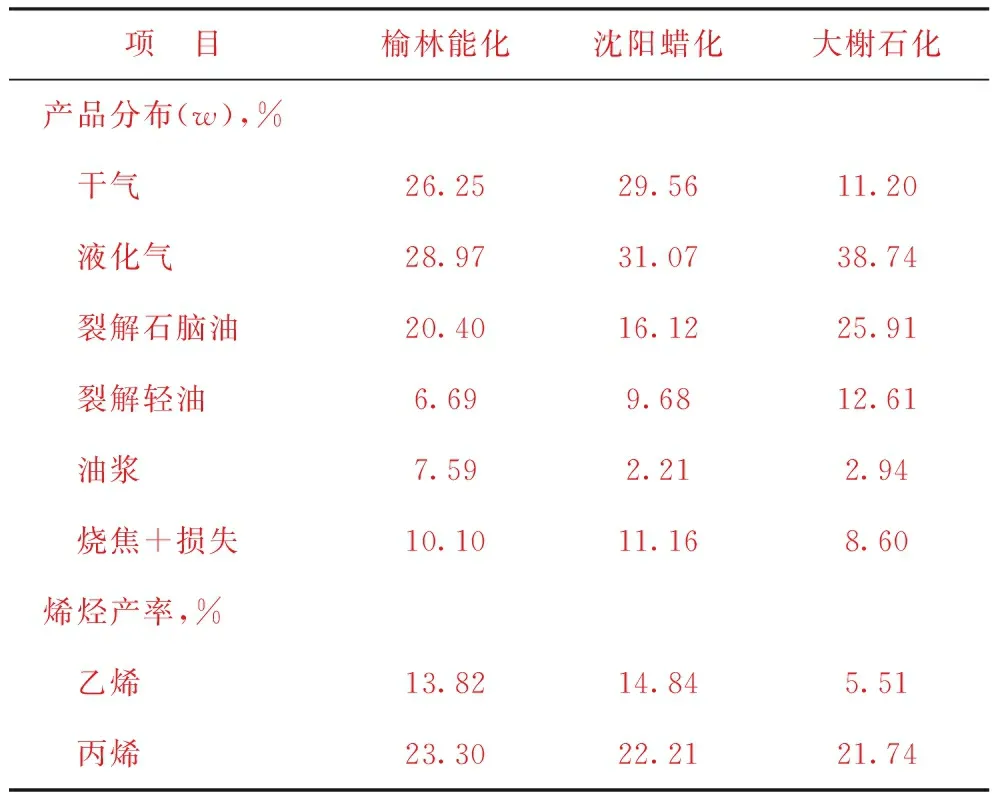

榆林能化DCC裝置與沈陽蠟化CPP裝置的操作條件接近,反應器結構與中海油寧波大榭石化有限公司(以下簡稱大榭石化)DCC-plus裝置接近,因此將三者進行技術比較。原料油主要性質、主要操作條件及主要產品產率分別列于表6~表8[5-6]。

從表6可以看出,榆林能化DCC原料的殘炭最高,鐵、鎳和鈉含量最高,氫含量最低,表明其裂解性能最差。

表6 三套裝置的原料性質對比

從表7可以看出,榆林能化DCC裝置的操作苛刻度比沈陽蠟化CPP裝置稍微緩和,但比大榭石化DCC-plus裝置苛刻,基本上介于兩套裝置的操作苛刻度之間。但從表8可以看出,榆林能化DCC裝置的雙烯產率與沈陽蠟化CPP裝置相近,而明顯高于大榭石化DCC-plus裝置。這表明加工性質差的原料時,榆林能化DCC裝置得到了比沈陽蠟化CPP裝置和大榭石化DCC-plus裝置更高的雙烯產率,達到國際先進水平。

表7 標定期間主要操作參數

表8 標定期間產品分布與烯烴產率

5 結 論

榆林能化催化裂解裝置自投產運行以來,操作平穩,原料油中鐵含量有所波動。通過操作優化、裝置改造、催化劑改進等技術攻關,乙烯和丙烯收率穩步提高,配套研制的Epylene專用催化劑能夠滿足催化裂解裝置的要求。

標定期間,以延長石油集團的常壓渣油為原料,裝置負荷率為100%,乙烯質量收率為13.82%,丙烯質量收率為23.30%,雙烯質量收率達到37.12%,雙烯收率超過了設計值。

與同類型的工業裝置相比,榆林能化DCC裝置加工性能較差的原料,得到了更高的雙烯收率,達到了較高的技術水平。