基于數字孿生的液壓運維系統

□ 呂 偉

上海電氣集團股份有限公司 中央研究院 上海 200070

1 研究背景

隨著信息化技術的發展,工業領域對工業設備信息化的要求越來越高,實現工業設備生產過程的實時監控和遠程運維,對行業發展有重要意義。液壓系統以結構輕巧、傳動比大等特點廣泛應用于工程機械中,通過經濟有效的方法實現液壓系統的實時監控,有利于實時了解工程機械中液壓系統的運行狀態,提高工作安全性和穩定性。

當前,以數字孿生、人工智能、云計算、大數據等技術為代表的新興學科迅猛發展,為推進傳統工業設計提供了方法,這其中,數字孿生虛擬世界和物理世界的融合引起了廣泛關注,并得到應用[1]。數字孿生的概念最早由美國密歇根大學Grieves教授在其講授的產品生命周期管理課程中提出[2]。21世紀初,美國空軍科學研究實驗室和美國國家航空航天局將數字孿生應用于構建飛行器數字孿生體,由此,數字孿生的概念引起廣泛關注,由軍用逐步擴展至工業和民生各個領域,越來越多的學者研究數字孿生技術,用于解決實際工程問題[3-4]。當今被工業界廣泛認可的數字孿生定義由Glaessegen和Stargel在2012年給出,即一個集成多物理性、多尺度性、概率性的復雜產品仿真模型,能夠實時反映真實產品的狀態[5]。由此可以看出,數字孿生技術通過構建物理設備的數字孿生體,達到物理世界在數字世界真實、全面、實時、客觀的映射,并借助數字孿生體實現對物理設備的智能設計、制造、調試、運行維護[6]。

數字孿生技術在工業領域的應用已經取得一定成果。唐學用等[7]提出將數字孿生技術引入區域多能源系統研究,從區域多能源系統仿真建模、規劃、運行、檢修等方面提出數字孿生技術的應用展望。耿琦琦[8]將數字孿生技術應用于工業機器人狀態監測,有效解決設備層與管理層交互不足的問題。周楊[9]提出利用數字孿生技術構建動車組關鍵部件數字孿生體,實現在物理數據較少的情況下進行故障診斷。

液壓系統是一套將液壓油作為工作介質,通過控制閥門等元件操縱液壓執行機構工作的裝置。液壓系統具有穩定性好、能量傳遞效率高等特點,廣泛應用于造紙、紡織、礦山、冶金等行業。傳統液壓系統的運維方式一般是定期檢修、故障維修模式,這種定期運維模式用于保障液壓系統健康運行,具有嚴重的延遲性,可靠性一般。對液壓系統的高效運維依托于對所有元件節點信息的有效監控,但出于經濟性考慮,不可能在所有元件進出口添加傳感器。另外,由于液壓系統自身的特點,部分傳感器添加并不方便。比如,對于流量信號的測取,流量計體積較大,在液壓回路中安裝不方便,流量計加入液壓回路還會帶來系統壓力損失,影響系統的正常工作,并且流量計的成本較高,添加流量計會影響系統的經濟性[10]。筆者設計基于數字孿生的液壓運維系統,借助于數字孿生技術,搭建一套線上液壓系統作為數字孿生體,然后在實物液壓系統安裝少量傳感器采集測點數據上傳,構建物理系統與數字系統的孿生體映射,通過線上液壓系統計算剩余測點的數據,最終實現液壓系統的實時監控和智能運維。

2 液壓運維系統總體設計

2.1 技術路線

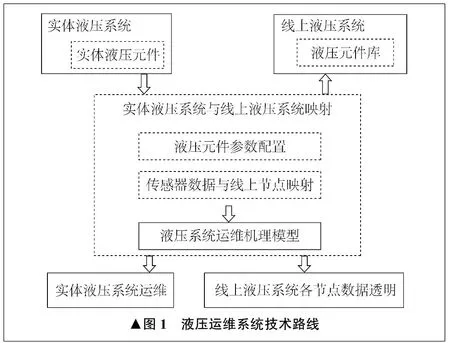

液壓運維系統技術路線如圖1所示。根據物理系統中的實體液壓元件構建通用液壓元件庫,基于實體液壓系統運行原理,利用液壓元件庫搭建線上液壓系統作為數字孿生體,并按照實體液壓系統的元件參數為線上液壓系統定義屬性。選取實體液壓系統的關鍵節點安裝傳感器,將傳感器數據采集上傳,與線上液壓系統對應節點進行映射配置。以實際數據驅動線上液壓系統運行,運維機理模型以配置的元件參數和實際傳感器參數為基礎,計算出實體液壓系統所有節點的數據,實現液壓系統的實時監控和智能運維。

2.2 液壓元件庫

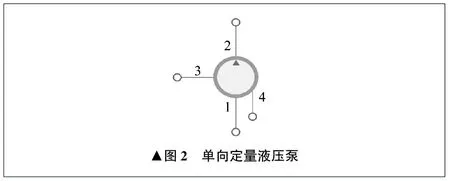

以液壓元件單向定量液壓泵為例介紹物理計算式的構建。單向定量液壓泵如圖2所示,1口壓力為P1,流量為q1,2口壓力為P2,流量為q2,3口轉矩為T3,轉速為n3,4口壓力為P4,流量為q4。預設的配置信息包括排量Vg、轉動慣量J、機械效率ηhm、容積效率ηv、總效率ηt、最大壓力pmax、最大轉速nmax,各參數計算式如下:

P2=20T3πηhm/Vg+P1

(1)

q2=n3Vgηv

(2)

q4=n3Vg(1-ηv)

(3)

q1=q2+q4=n3Vg

(4)

P1=0

P4=0

12月13日,由中國家用電器協會指導、紅頂獎組委會主辦的“第10屆中國高端家電趨勢發布暨紅頂獎頒獎盛典”在京舉行。50多家國內外知名家電、科技品牌企業,獨家渠道協辦單位京東家電,數據支持機構國家信息中心信息化和產業發展部、中怡康時代、京東排行榜以及上百家媒體,共同見證了紅頂獎獲獎產品的揭曉和高端家電消費趨勢的發布。

由物理計算式可見,計算的輸入為預設的配置信息,以及通過傳感器采集到的計算參數或者組成液壓系統后相鄰元件傳遞的計算參數。

2.3 實體液壓系統與線上液壓系統映射

實體液壓系統與線上液壓系統的映射分為兩部分,一部分是基于液壓元件參數和傳感器的映射,一部分是基于運維機理模型的映射,前者是直接映射,后者是間接映射。對于液壓元件參數,在搭建好線上液壓系統后,需要為所有用到的元件配置參數,配置的參數與實體液壓系統中所選的元件品牌型號相關。對于傳感器數據,為了實現對液壓系統的有效監控,一般需要加裝傳感器采集元件接口的數據。根據前文分析,無論是出于經濟性考慮還是出于液壓系統自身特點考慮,設計運維方案時一般只在關鍵節點添加傳感器,然后通過網關終端將數據發送至線上液壓系統,與線上對應節點進行數據映射。運維機理模型可以通過映射的傳感器數據、元件的物理計算式,以及依托于元件品牌型號的預設參數計算出整個液壓系統所有節點的數據,由此通過少量傳感器添加實現整個液壓系統的實時監控。

以下對運維機理模型進行介紹。

運維機理模型的輸入有配置的信息和采集信息,配置信息包括系統基本信息、元件預設參數、元件連接關系、通道傳感器配置信息,采集信息為傳感器采集的數據。

運維機理模型計算過程如下:

(1) 讀取傳感器采集的數據和通道傳感器配置信息,根據通道傳感器的綁定關系進行數據解析,將傳感器數據賦值給對應的元件參數;

(2) 獲取各元件物理計算式,元件內部將配置信息和傳感器賦值的參數作為輸入,進行內部計算,已經完成賦值的參數不再根據物理計算式計算,分別記錄已計算出的參數和未計算出的參數;

(3) 獲取元件連接關系,相連元件按照連接關系進行壓力、流量、轉速、位移等信息的傳遞,更新各元件已計算出的參數和未計算出的參數;

(4) 根據更新的元件參數重復步驟(2)~(3),直至液壓系統所有元件參數都被計算出來,完成一次計算過程。

通過運維機理模型計算過程,實現液壓系統所有元件物理世界與數字世界的映射。

3 系統功能

3.1 系統功能結構

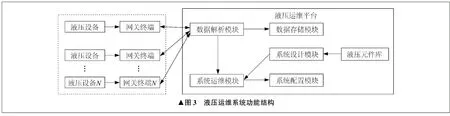

液壓運維系統包含液壓元件庫、設計模塊、運維模塊、配置模塊。在標準液壓元件庫中,每個元件包含標準圖形、默認預設參數、物理計算式。使用時,工程人員在系統設計頁面新建系統圖紙,拖拽液壓元件庫中的標準元件,通過管道連接形成液壓系統圖。按照液壓元件的實際選型為元件配置具體參數,形成與實體液壓系統對應的線上圖紙。液壓系統實物側在關鍵節點安裝傳感器,通過網關終端將數據上傳至液壓運維平臺數據解析模塊,進行數據解析存儲。系統運維時,將線上液壓系統中的傳感器元件與實物傳感器相互映射,實物側采集的數據經過解析導入運維機理模型,運維機理模型即可根據元件的配置信息和傳感器數據進行計算,以此監控液壓系統的實時數據和運行趨勢,實現液壓系統的運維。液壓運維系統功能的結構如圖3所示。

3.2 設計模塊

設計模塊支持可拖拽方式繪制液壓系統圖紙,用戶根據實際液壓原理從液壓元件庫中選取相應元件,通過管道將元件接口與接口相連,組成基礎液壓系統圖。為每個元件預選對應的品牌型號,明確元件的預設參數。繪制液壓系統圖后,需要對提交的液壓系統圖驗證可行性。驗證時,遵循運維機理模型進行計算,如果可行性驗證不通過,那么會給出輸出參數無法計算的元件,提示液壓系統設計不合理或相關元件參數配置不合理,用戶需要返回修改液壓系統圖紙或配置信息。

3.3 配置模塊

配置模塊主要實現兩個功能。

第一個功能是線上液壓系統與實體液壓系統的綁定。液壓系統實物側在關鍵節點安裝傳感器,通過網關終端將傳感器數據上傳至液壓運維平臺。實物傳感器與線上液壓系統中的傳感器是一一對應的,配置模塊負責將線上液壓系統圖紙中的傳感器與實物傳感器進行配置,這樣運維計算時就可以將數據正確地傳遞至對應元件參與計算。

第二個功能是運維機理模型計算結果與前端的通信配置。液壓運維系統支持多臺設備同時運維,出于系統效率的考慮,運維機理模型根據液壓系統圖紙的配置信息、連接關系,以及傳感器數據計算輸出液壓系統中所有元件的參數。運維機理模型計算結果輸出至前端展示,由配置模塊實現。運維機理模型的計算結果通過Websocket推送至前端,運維機理模型與前端通信的WebSocket地址事先注冊至配置模塊,由配置模塊統一管理。

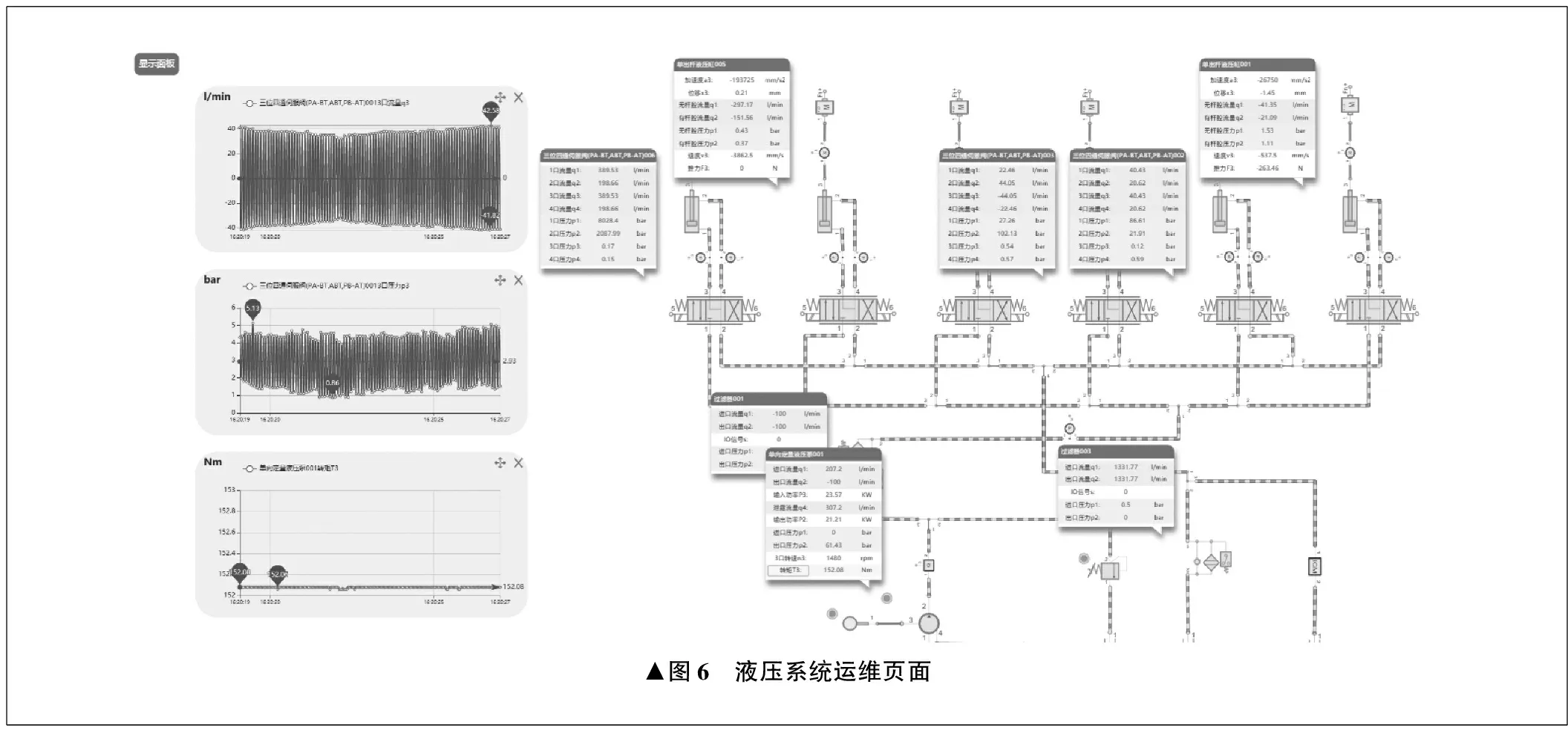

3.4 運維模塊

液壓系統設計完成后,可以按照液壓系統圖紙搭建實體液壓系統,并加裝傳感器。網關按照一定采樣頻率通過數據傳輸協議進行數據上傳,支持批量上傳數據或一次只上傳一組數據。循環調用運維機理模型的所有參數,計算結果在液壓運維系統圖紙上實時展示,同時還可以查看任意參數的實時曲線。

運維模塊對元件的關鍵參數設置了閾值報警邏輯,對運維機理模型輸出的計算結果會進行判斷報警,并在運維監控頁面實時顯示報警提示,向運維人員推送報警信息。

4 系統實現

液壓運維系統采用瀏覽器/服務器架構進行設計,以Spring Framework為核心容器,以MyBatis為系統內部數據訪問層,以JDBC為系統外部數據訪問層。通過構建液壓元件庫、液壓系統設計、液壓系統運維,實現液壓行業的數字化改造。由于篇幅限制,此處僅對部分頁面做展示,液壓系統設計頁面如圖4所示,通道傳感器綁定頁面如圖5所示,液壓系統運維頁面如圖6所示。

5 結束語

筆者以數字孿生技術為基礎,構建液壓運維系統。在液壓運維系統中,定義通用液壓元件庫。用戶可以使用設計模塊繪制液壓系統圖紙,配置傳感器綁定信息,實現數據上傳和系統監控,適合液壓行業小批量生產的特點。通過液壓運維系統,可以有效解決液壓系統全局參數監控問題,有助于提高液壓行業的信息化水平,具有較高的實用價值。