基于粒子群優化算法的散熱器結構優化*

□ 齊 亮 □ 潘嘉科 □ 王 旭

上海電氣富士電機電氣技術有限公司 上海 201199

1 研究背景

電力電子裝置是基于現代電力電子技術發展起來的電氣裝置,典型代表有工業驅動領域的變頻器、新能源領域的變流器等。隨著國家碳達峰、碳中和戰略的實施,電力電子裝置越來越多地應用于國民經濟各個領域,發揮更為重要的作用。由于功率器件的開、關及導通都會產生一定的損耗與熱量,因此電力電子裝置離不開高效可靠的散熱系統。如何開發出高效可靠的散熱系統,已經成為電力電子裝置研發過程中必不可少的重要環節。

目前,電力電子裝置的散熱方式主要有翅片風冷方式、水冷方式、微通道冷卻方式等。其中,翅片風冷方式是最為常見的電力電子裝置散熱方式之一。翅片風冷方式主要由風扇強制風冷和翅片散熱器組合完成,翅片散熱器直接與電力電子裝置的熱源接觸,將熱源的熱量散發掉,保證系統可靠運行。翅片散熱器的散熱效果與自身材料和結構密切相關,因此翅片散熱器的研究主要集中于材料、結構、特性方面[1-3]。周子涵等[1]和張健[2]對散熱器的肋片數量、厚度、高度等進行優化,以提升散熱器的散熱效果。Shih等[3]基于系統熵值最小進行散熱器的結構優化,在一定程度上提升了散熱效果,實現了散熱器結構優化的有益探索。隨著智能優化算法的發展,有些學者將智能優化算法引入散熱器結構優化,如周振凱等[4]和姜旭等[5]將遺傳算法應用于散熱器的結構優化設計。

粒子群優化算法簡單,易于實現,并且需要調節的參數不多,在解決優化問題時收斂性好。筆者將粒子群優化算法應用于散熱器結構優化,以實現翅片散熱器的參數優化設計,提高逆變器散熱系統的效率,支持逆變器的工程開發。

2 散熱器結構

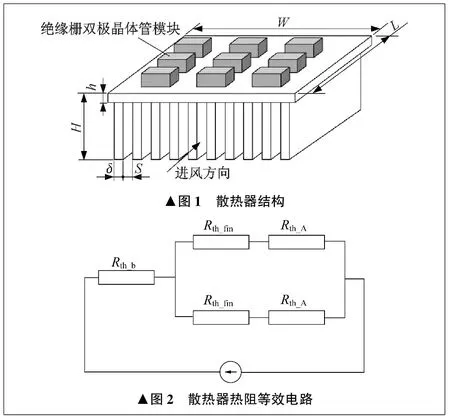

常見的應用于逆變器等電力電子裝置的翅片散熱器,其結構如圖1所示,主要由基板、翅片等組成。在散熱器中,翅片厚度和間距均勻分布,強迫冷卻風通過翅片將熱量帶走。

散熱器的參數主要包括長度L、寬度W、基板厚度h、總高度H、翅片厚度δ、翅片間距S、翅片數量N等。在散熱器內部,熱量的傳遞過程由上基板熱阻、翅片熱傳導熱阻、翅片對流熱阻共同完成,其等效電路如圖2所示。

由圖2可知,散熱器熱阻計算式為:

(1)

(2)

(3)

(4)

式中:RZ為散熱器總傳導熱阻;Rth_b為基板傳導熱阻;Rth_fin為翅片傳導熱阻;Rth_A為翅片對流熱阻;v為風速;ks為材料傳導系數。

在逆變器等電力電子裝置的開發過程中,通常首先根據散熱量及實際裝置尺寸要求,確定散熱器的外形尺寸,并根據所確定的尺寸,對散熱器的熱阻進行優化,以保證在尺寸確定的基礎上實現熱阻最小、系統散熱效果最好。由此,散熱器的優化目標為:

min:RZ=f(W,L,H,δ,h,S,N,v)

(5)

其中,散熱器熱方面優化設計的約束條件主要由電力電子裝置的安裝及散熱器的加工工藝來確定。

3 粒子群優化算法

粒子群優化算法是通過模擬鳥群覓食過程中個體之間的協作和信息共享的特點而建立的一種群體智能優化算法,主要依據鳥群覓食過程中尋求個體的速度及位置變化而展開尋優迭代計算,實現最優解。在粒子群優化算法計算中,每個粒子各自對應存在一個目標適應值,且每個粒子存在各自的飛行速度,跟隨最優位置粒子搜索解空間。每個粒子在飛行過程中所找到的最優解稱為個體最優,群體內所有粒子的最優解稱為群體最優。在尋優過程中,每個粒子尋求個體最優位置和群體最優位置,進而保證群體最終獲得最優目標[6-7]。

在粒子群優化算法中,以n個粒子作為初始化隨機種群,每個粒子在d維空間中進行搜尋,以求得最優解。假設第i個粒子的位置Xi為[xi1,xi2,…,xid],速度Vi為[vi1,vi2,…,vid],xi1、xi2、…、xid為第i個粒子在一維至d維空間的位置,vi1、vi2、…、vid為第i個粒子在一維至d維空間的速度。在搜尋運動全過程中,第i個粒子所搜尋到的個體最優解P_besti為[p_besti1,p_besti2,…,p_bestid],整個粒子種群所搜尋到的最優解G_best為[g_best1,g_best2,…,g_bestd],p_besti1、p_besti2、…、p_bestid為第i個粒子在一維至d維空間的個體最優解,g_besti1、g_besti2、…、g_bestid為整個粒子種群在一維至d維空間的最優解。

粒子迭代進化式為:

vij(t+1)=ωvij(t)+c1r1(p_bestij(t)-xi(t))

+c2r2(g_bestj(t)-xij(t))

(6)

xij(t+1)=xij(t)+vij(t)

(7)

式中:i=1,2,…,n;j=1,2,…,d;p為迭代次數;r1、r2為[0,1]區間內的任意隨機數;c1、c2為學習因子,分別代表粒子自身學習能力和全局學習能力;ω為慣性權重因數,用于控制迭代過程中前一次速度對目前狀態的影響。

4 優化計算條件

筆者基于粒子群優化算法對散熱器進行結構優化,并結合有限元分析,驗證結構優化的合理性。

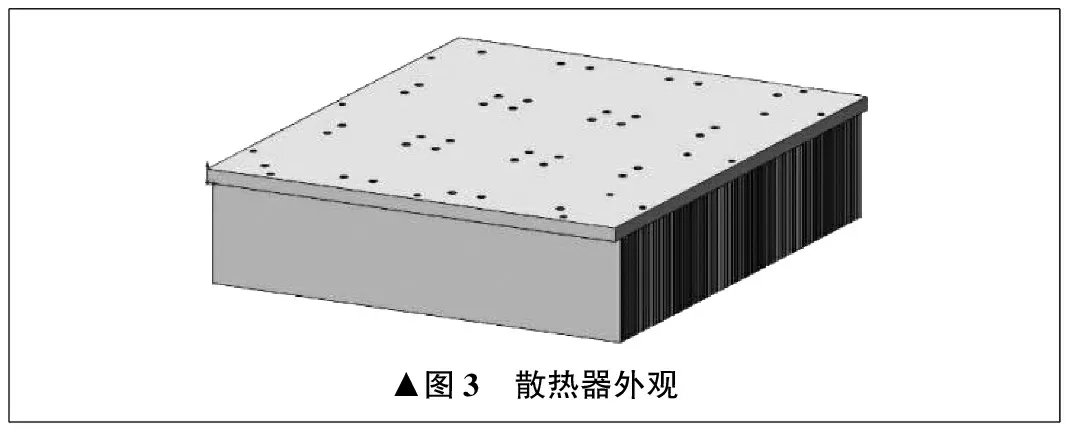

逆變器采用Ⅰ型三電平拓撲結構,為便于擴展,采用模塊化設計思想,整個逆變器由六個功率單元組成,功率單元選用絕緣柵雙極晶體管模塊。為了保障逆變器在110%負載下長期穩定運行,散熱系統選用翅片散熱器,散熱器外觀如圖3所示。

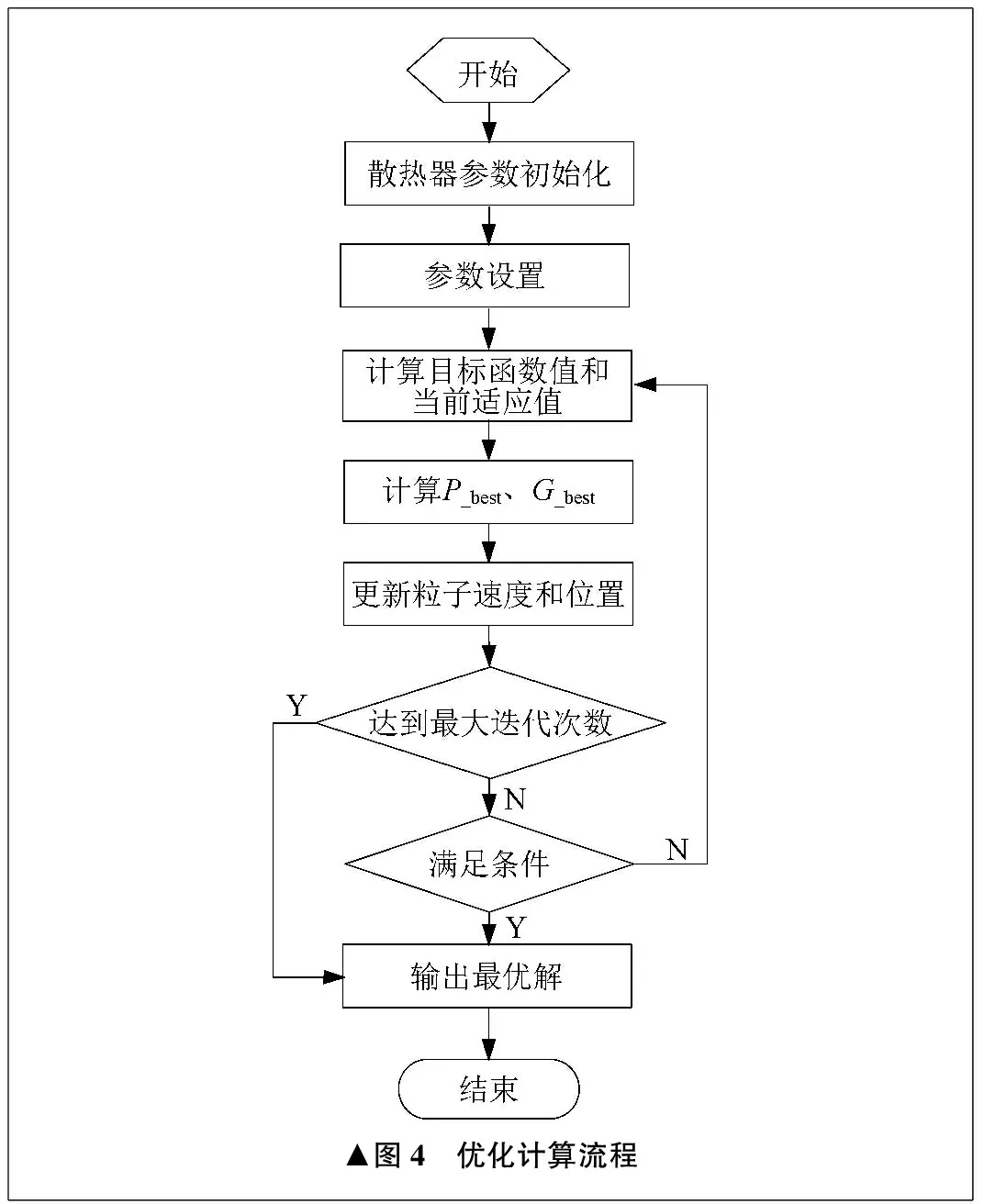

為了提高散熱系統的散熱效果,避免溫升過大,利用粒子群優化算法對散熱器的熱阻進行優化,以式(5)為目標函數,具體優化計算流程如圖4所示。

散熱器長度、寬度、基板厚度等增大會減小熱阻,但由于安裝條件限制,這些參數選擇不可能過大。散熱器總高度、翅片參數、風速并非完全呈線性關系,熱阻隨著這些參數增大,會有先減小后增大的趨勢,并且翅片厚度、翅片間距、翅片數量是相互約束的,翅片厚度還等受加工工藝限制。由此,優化主要針對散熱器總高度、翅片厚度、翅片間距、翅片數量、基板厚度等參數進行,具體約束條件如下:基板厚度的約束條件為[5 mm,20 mm],散熱器總高度的約束條件為[5 mm,150 mm],翅片數量的約束條件為[2,200],翅片厚度的約束條件為[0.2 mm,10 mm]。寬度、翅片厚度、翅片間距、翅片數量滿足:

W=NS+δ(N+1)

(8)

S>0

(9)

根據安裝條件,散熱器長度、寬度分別為320 mm、375 mm,材質選擇金屬鋁。

5 優化結果分析

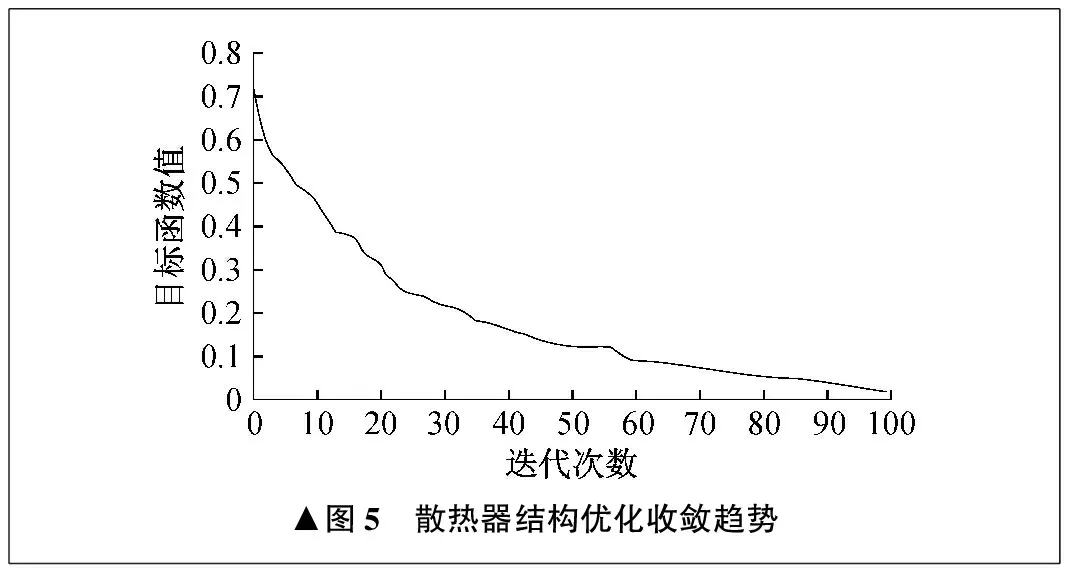

根據以上約束條件,設置粒子群優化算法迭代計算次數為100次,對散熱器進行結構優化計算,收斂趨勢過程如圖5所示。結構優化之后,散熱器的熱阻為0.014 K/W,比原散熱器熱阻減小約10%。

原散熱器總高度為85 mm,翅片厚度為1 mm,翅片間距為2 mm,翅片數量為120,基板厚度為10 mm。經過結構優化,進行取整,相關參數確定為散熱器總高度80 mm、翅片厚度1.5 mm、翅片間距2 mm、翅片數量105、基板厚度8 mm。

6 仿真驗證

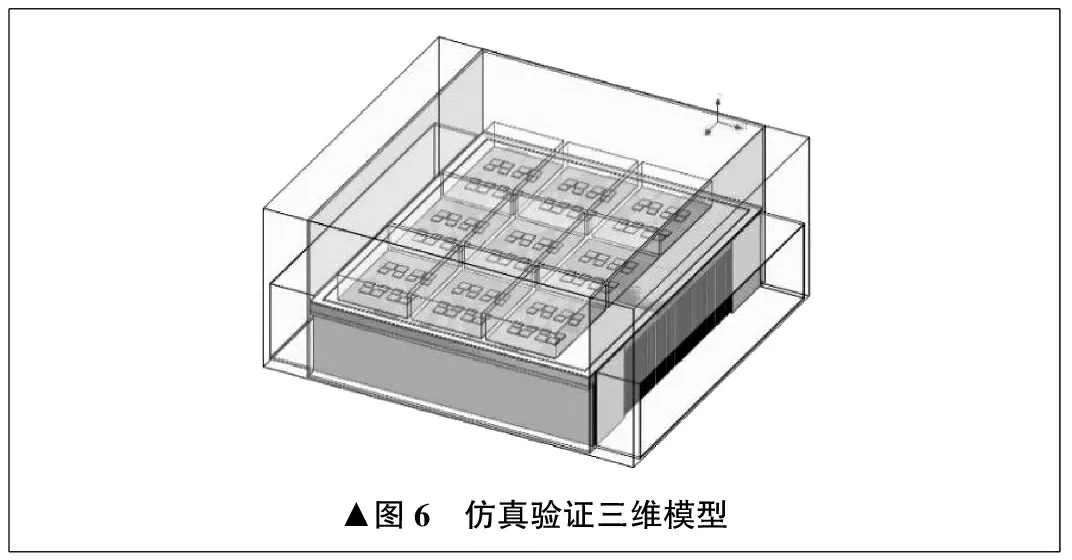

基于結構優化后的參數對散熱器及逆變器主要功率器件應用SolidWorks軟件進行三維建模,三維模型如圖6所示。

在三維建模的基礎上,應用SolidWorks軟件自帶的Flow Simulation工具包,設置優化確定的風速等,進行有限元仿真驗證。

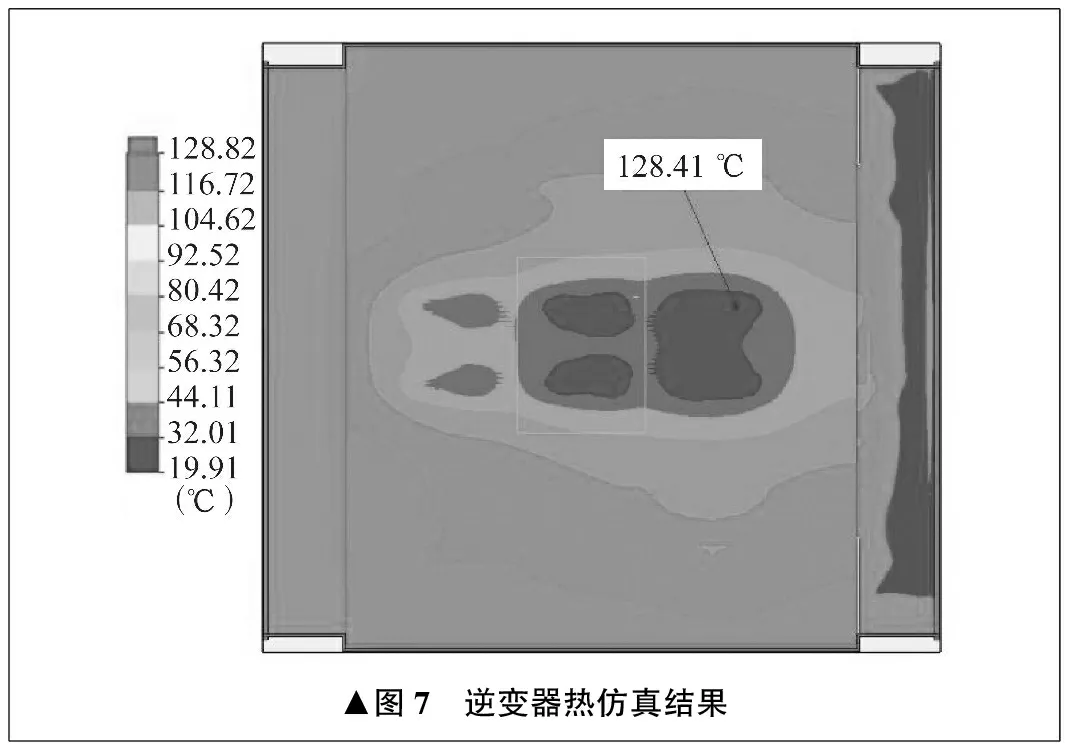

通過仿真,逆變器功率器件模塊殼體平均溫度約為111 ℃,最高溫度為128.41 ℃,低于結構優化前的仿真溫度。散熱器結構優化后逆變器熱仿真結果如圖7所示。

7 結束語

針對電力電子裝置散熱器的設計開發需求,基于粒子群優化算法對翅片散熱器進行結構優化。分析散熱器結構與熱阻等效電路,構建散熱器結構優化目標函數,給出散熱器結構優化流程,同時利用有限元仿真驗證散熱器結構優化結果,確認所用方法的可行性。