測量系統分析(MSA)在汽車零部件行業的應用

王玉霄

濱州渤海活塞有限公司 山東濱州 256602

王玉霄

1 序言

測量系統分析(MSA)是汽車行業五大工具[1]之一,是IATF 16949汽車行業質量管理體系的補充要求。測量系統分析通常分為計數型和計量型兩種。計量型測量系統分析通常對測量系統的5個方面進行分析,分別是偏倚、線性、穩定性、重復性和再現性[2],以下簡稱“五性”。計數型測量系統分析通常用有效性、漏判率和誤判率進行判斷。

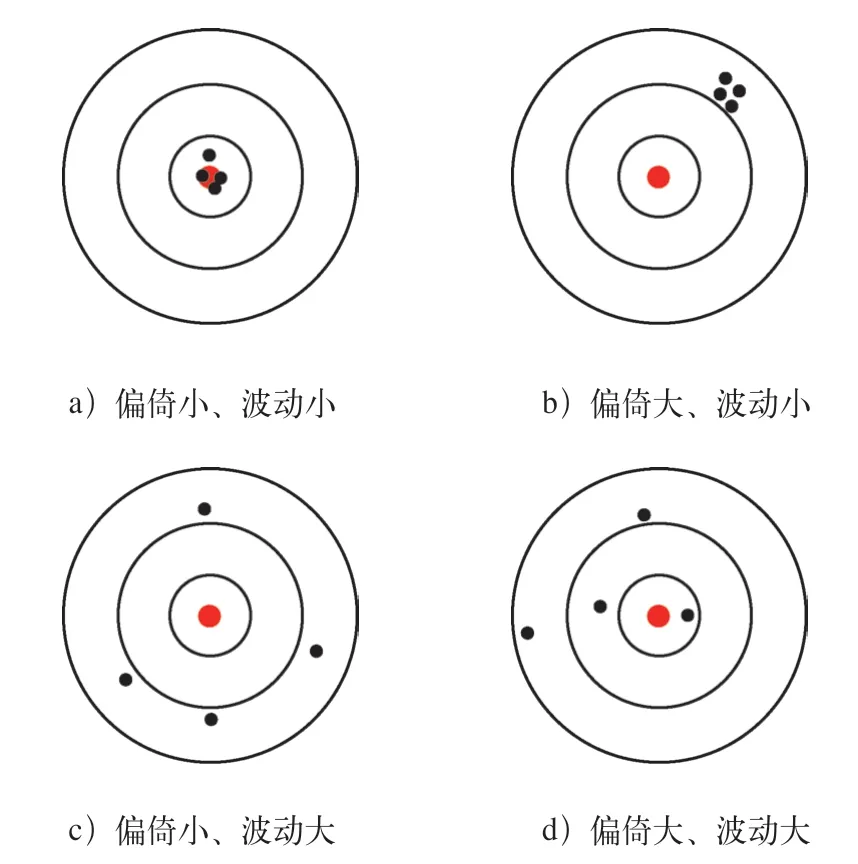

圖1為測量及其誤差的4種情況,其中圖1a為測量準確且精確,偏倚小、波動小;圖1b為測量精確但不準確,偏倚大、波動小;圖1c為測量準確但不精確,偏倚小、波動大;圖1d為測量不準確且不精確,偏倚大、波動大。

圖1 測量及其誤差的4種情況

2 測量系統基本概念

測量系統可分為計數型和計量型兩類。測量后能夠給出具體測量數值的為計量型測量系統,只能定性地給出測量結果的為計數型測量系統。

2.1 計量型測量系統

偏倚:指對同一測量對象進行多次測量的平均值與該測量對象的基準值或標準值之差。其中,標準值可通過使用更高級別的測量設備進行若干次測量取其平均值來確定。

線性:指在其量程范圍內偏倚是基準值的線性函數。對于通常的測量方法,一般來說,當測量基準值較小時,測量偏倚會較小;當測量基準值較大時,測量偏倚會較大。

穩定性:通常指某個系統的計量特性隨時間保持恒定的能力。在研究測量系統的穩定性時,假定測量系統在一定時間內各項統計性能均保持恒定。

重復性:指在盡可能相同的測量條件下對同一測量對象進行多次重復測量所產生的波動。重復性波動主要是反映量具本身的波動。

再現性:指不同的操作人員使用相同的量具對相同的零件進行多次測量而產生的波動。再現性主要是度量不同操作人員在測量過程中所產生的波動。

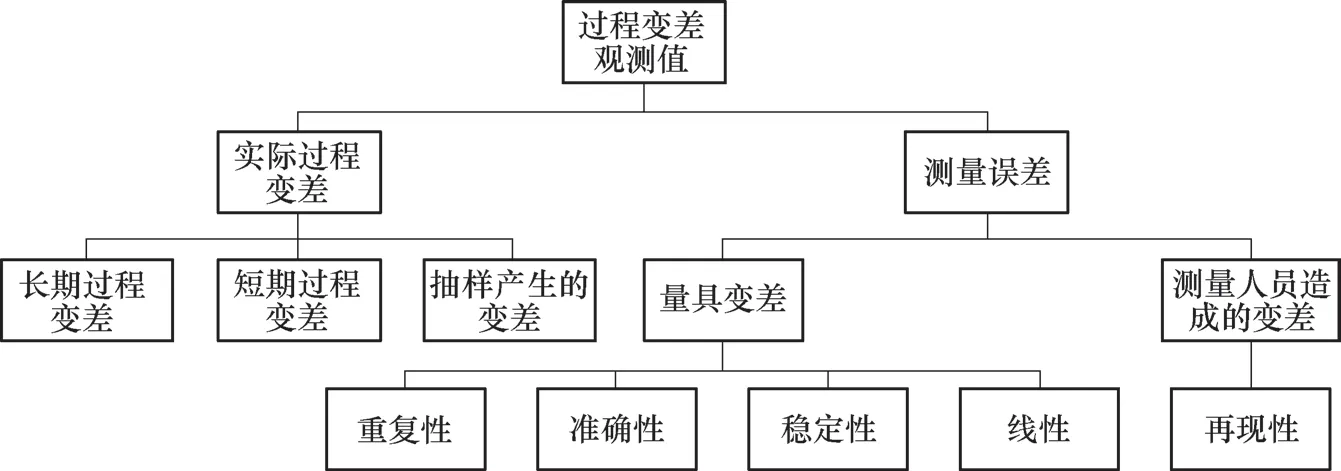

圖2為過程變差組成。

圖2 過程變差組成

2.2 計數型測量系統

有效性:分為測量人員的有效性和系統的有效性。測量人員的有效性是指有效零件數目與被測零件數目之比。系統有效性是指系統有效的零件數目與被測零件數目之比。

漏判率:對每個測量人員,將基準為不可接受的零件漏判為可接受的機會百分率。

誤判率:對每個測量人員,將基準為可接受的零件誤判為不可接受的機會百分率。

3 測量系統結果評價

對測量系統評價結果進行分析,以確保測量系統是否被允許用于預期用途。對于計量型測量系統來說,主要是評價重復性和再現性是否可接受,其可接受準則為:低于測量系統10%可接受;低于10%~30%則有條件接受,需要根據測量系統的重要性、量具的成本以及客戶是否認可來進行綜合評價;高于測量系統30%不能接受,需要改進。在滿足以上要求的基礎上,測量系統設定分辨力指標,通常要求可區分類別數NDC>5[1]。對于計數型測量系統來說,通常根據有效性、漏判率和誤判率3個方面進行判斷。

4 測量系統分析在生產實踐中的重要性

汽車行業質量管理體系特殊要求,最新版 IATF 16949 7.1.5.1.1條款明確“應進行統計研究來分析在控制計劃所識別的每種檢驗、測量和試驗設備系統的結果中呈現的變異,所采用的分析方法及接收準則,應與測量系統分析的參考手冊相 一致”。

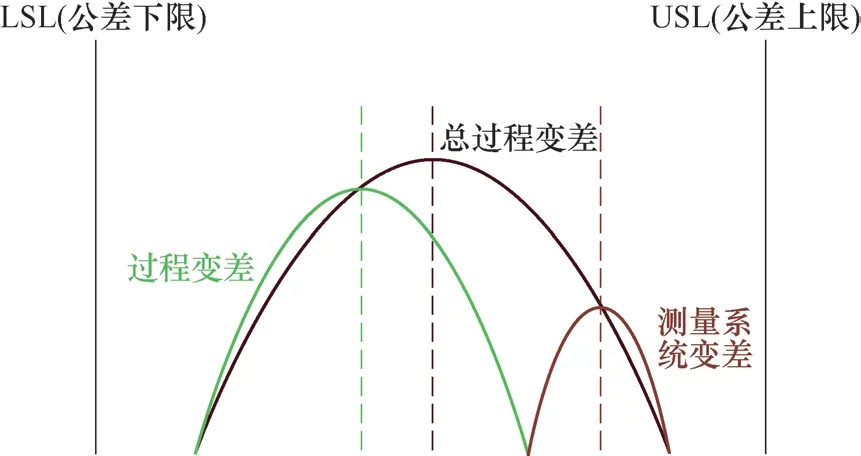

對于整個制造過程而言,過程的總變差一半來自過程本身,一半來自測量系統。圖3為變差組成。好的測量系統,能夠產生優質的測量數據,優質的測量數據代表著無限接近于真值。構成測量系統的要素很多,諸如人(測量人員)、環境、被測物和測量過程等,這里最重要的一點是量具本身,而量具的選取,要特別關注測量系統研究。

圖3 變差組成

基于以上原則,判斷制造過程能力是否滿足要求是由兩方面決定的,一方面是設備的能力,另一方面是測量系統能力。而判斷測量數據的質量高低則需要進行測量系統分析。尤其對于汽車零部件行業來說,單純只進行周期檢定和定期校準,其結果只能代表該量具在特定條件下的某種“偏倚”狀況,而不能反映出整個測量系統包括和零件之間的交互作用。基于在檢驗中常見的兩種錯誤,一種是不合格產品被接收,另一種是不合格產品被拒絕,由于這其中測量系統都起到了決定性作用,所以必須做測量系統分析,評價測量系統能力。

5 測量系統分析中的疑難點探討

5.1 計量型測量系統“五性”分析的選擇

在計量型測量系統分析中,通常要求對“五性”進行分析。是否每次都要對“五性”進行分析,就需要將測量系統分析工具與計量工作和實際應用結合起來。測量系統的偏倚和線性可根據實際情況由量具校準來確定[3];穩定性結合現場對同一質量特性的校對結果來確定;對于重復性和再現性,根據量具的類型和用途來確定,比如有些精測設備設定程序后自動測量,受人為因素影響較少,這時可以只考慮測量系統的重復性。

任何對于測量系統的研究都要基于實際情況,根據測量系統的用途來選擇對哪種特性進行分析,既要考慮測量系統應用的準確性和穩定性,確保生產出合格的產品,又要考慮測量系統分析的可行性與經濟性,保證公司合理運營。

5.2 計量型和計數型量具的選擇

在實際生產過程中,往往同一質量特性有多種檢測方式進行檢測,既有計量型測量系統,又有計數型測量系統。比如在對某個孔的直徑進行測量時,既可以用三坐標測量,也可以用通止規測量。無論選哪種量具,都應當首先對測量系統進行分析。但是,選擇哪種量具要根據實際情況從以下兩方面進行討論:第一,如果檢測是為了進一步做能力分析,比如設備能力分析、加工過程能力分析,這時選擇用計量型測量系統,并按照實際情況對測量系統五性進行研究;第二,如果檢測只是為了驗證尺寸是否合格,提供合格產品,從經濟性考慮,可以選擇計數型測量系統,并選擇用Kappa分析等方式進行測量系統研究[1]。

5.3 量具分辨力的選擇

在測量系統分析中常遇到一種現象,即按照最基本的十分之一原則對量具進行選擇,但分析結果卻出現測量系統變差<10%,而NDC<5,這時測量系統是否能夠接受,原則上,按照MSA手冊,這種情況是不可以接受的,但是若根據測量系統應用的實際情況分析存在這一現象的根本原因,NDC<5說明測量數據分層比較少,一是測量系統分辨力不足;二是選擇零件沒有分層,制造過程比較穩定。若是第二種情況,則可對測量系統重新評估,合理安排取樣方案,再次對測量系統進行分析,此時NDC可能有所改善。若此時NDC<5,則說明測量系統可以接受。

在測量分析中還可能遇到另外一種現象,那就是基于零件公差分析測量系統變差<10%,基于零件變差分析測量系統變差>10%,這時測量系統是否合格。其實也分兩種情況:一是測量數據是為了判斷零件是否合格,此時測量系統是可以接受的;二是測量數據是為了進行過程能力分析,此時需要根據具體情況再進一步分析評審。

5.4 如何取樣

在測量系統的取樣問題上往往存在爭議,有人認為取樣應該覆蓋質量特性的公差;有人認為應當在制造過程中取樣,覆蓋制造變差。其實兩種說法都有道理,但要區分測量情景,區分測量系統用途。若測量系統是為了評價零件是否合格,無疑測量系統分析時取樣應當覆蓋整個公差;若測量系統是為了評價制造過程能力,則應當在制造過程中取樣,覆蓋制造過程的變差。

6 結束語

測量系統分析(MSA)作為汽車行業常用的測量系統分析工具之一,固然是汽車行業的一筆寶貴財富,受到廣泛的歡迎,但任何問題都不能拋開整體來單獨看待,過分局限于工具的理論,而不做變通。實際使用中要結合生產和過程控制的需要來進行選擇,靈活運用,做到不讓工具成為負擔,而是作為公司良好運營的良藥、利器。