鋁點焊技術在汽車輕量化中的應用

洪海玻,魏慶豐,杜坤

安徽江淮汽車集團股份有限公司技術中心 安徽合肥 230000

伴隨著汽車電動化及智能化的發展,汽車制造材料構成,發生了較大變化,高密度材料比例下降,低密度材料比例較大幅度地增加。其中鋁材的優點,因其較低的密度及較高的耐腐蝕性能等,在汽車中的應用比例逐漸增加。據國外經驗,每1kg鋁約能代替2.25~2.5kg鑄鐵。所以大量采用鋁制件是減輕汽車質量的一個方面。

汽車白車身作為整車的主體結構,隨著鋁材的大量應用,鋁材的連接技術也變得尤為關鍵。目前常見涉及鋁材連接的技術包括鋁點焊、摩擦焊、自沖鉚接、壓鉚、高速射釘、熱融自攻絲、激光焊、弧焊、粘接及螺紋聯接等,其中電阻點焊技術,如圖1所示。鋁材電阻點焊技術以其成本低、質量輕及結構設計簡單等優點,仍為當前鋁材焊接的主要工藝,本文針對鋁材點焊工藝進行相關技術總結。

圖1 鋁材電阻點焊

設備及參數選擇

1.鋁點焊特點

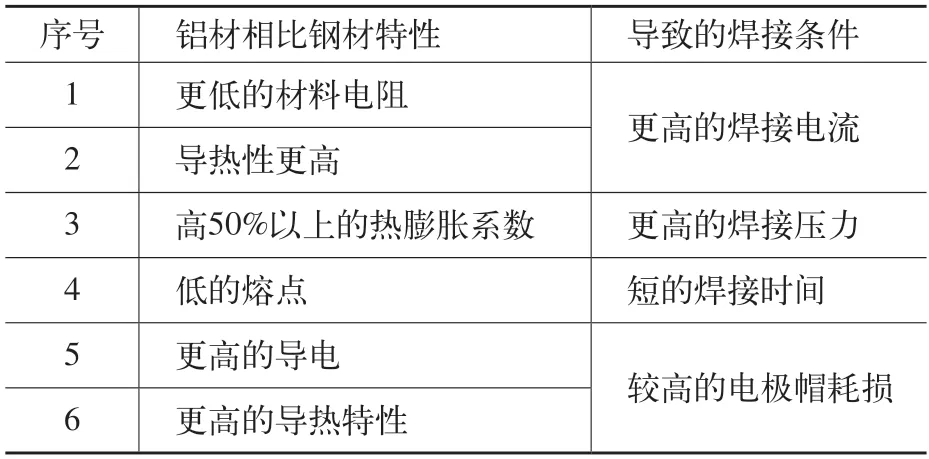

鋁點焊與鋼點焊的主要差異見表1。

表1 鋁點焊與鋼點焊對比

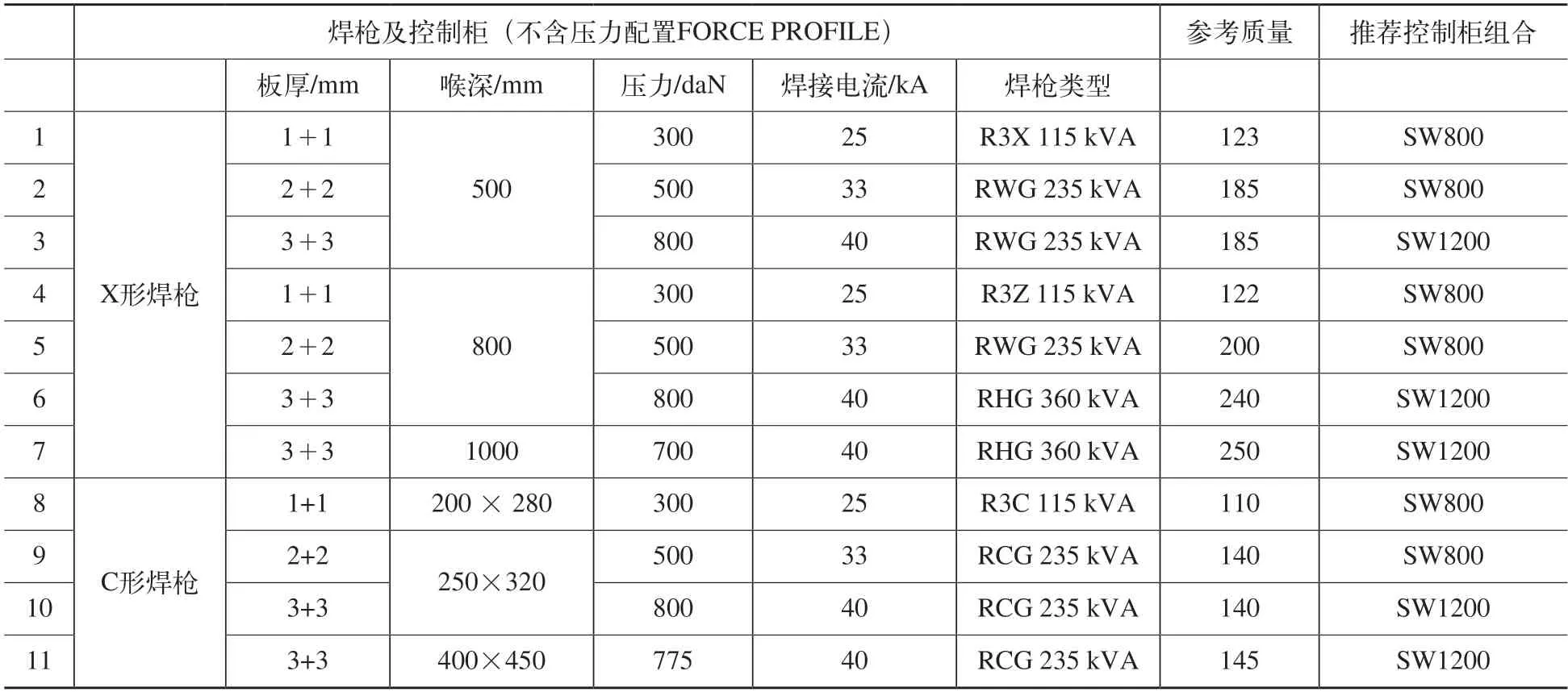

2.焊接參數的選擇

相關參數的選擇,與鋼點焊相同,都取決于板件的厚度及材質。而板厚是選擇的主要參考要素,材質強度可作為輔助參考因子,見表2,視具體情況微調。

表2 鋁點焊相關參數選擇參考對照表

對于兩層板焊接,取最薄作為參考板厚。如1mm+1.5mm焊接,以1mm板厚進行參數的選擇。三層板焊接,以三個板厚居中的板件厚度作為參數選擇參考基準。比如1mm+2mm+3mm及1mm+2mm+2mm都選擇2mm作為參考。

因鋁材質同體積下強度相對低,為了獲得同等剛性,往往材料相對較厚。目前已知的最大可焊搭接為5mm+5mm。

生產過程質量控制

由于鋁點焊相對鋼點焊需要更大的電流和壓力,使得生產過程中的電極修模、夾具防護及板件外觀面控制需要采取相應的特殊控制。

1.電極修模

鋁合金易形成低熔點(547℃)的共晶物,其電阻率較大。鋁合金板件較大的熱導率和焊接時較大的熱量,使得電極在與工件的接觸面上產生局部熔化并發生共晶反應,導致電極與工件粘連,影響焊接表面質量。同時破壞了電極表面的連續性,進而影響后續焊點焊接時電極與板件的接觸狀態。將加劇飛濺、局部熔化及粘連的產生,使焊接質量持續下降。在連續焊接中,表面不連續性具有較強的隨機性,點焊過程對工件表面狀態、電極壓力、焊接電流等因素非常敏感,使得連續點焊焊核尺寸波動較大。

解決以上問題是實現鋁點焊的關鍵,目前采用以下兩種主要方式:

1)較高頻次的修磨,參考建議每次50點。對于銅牌保護焊點,銅牌的打磨建議為每次200點。

2)動態焊接,即在焊接通電時,焊槍同時繞著電極軸線方向旋轉(可設置為30°)。該方案作為輔助措施,可降低一定程度的粘連。

通過以上兩種方式配合使用,可在一定程度上解決鋁點焊最主要的粘連問題。特別提示,由于收縮效應,同等條件下正極會受到更多損傷,需要更多保護的焊接面,如外觀面應接負極,以減少電極磨損導致的焊點外觀質量下降。

2.工裝處理

由于鋁點焊焊接電流大,產生的電磁干擾已經很大。需要對所有電信號元件及磁性開關進行耐強磁處理。

對于距離焊鉗300mm以內的夾具也需要特殊處理。定位銷、托壓塊以及有硬度和耐磨要去的零件建議采用特殊材質,7Mn15,高溫時效處理45~50HRC。過渡塊可采用0Cr18Ni9,表面硬化HB187。尺寸大的過渡塊可使用鋁合金。

鋼鋁焊接嘗試

鋼鋁混合焊接效果很不理想,基本很難實現。實驗顯示,鋼鋁混合焊接時,往往鋼材一側已經過燒,而鋁材一側尚未形成焊核。所以不建議采用電阻點焊的方式實現鋼鋁混合焊接。僅對于一些特殊部位的特殊情況,嘗試進行鋼鋁混合點焊的嘗試。

鋼鋁混合點焊僅可作為過程點,確定工藝使用。容易疲勞失效,不可作為唯一的受力連接工藝。可通過增加涂膠、熔化焊、螺接等方式進行加固。焊接點設置為兩層焊接,鋁材厚度不應過薄,建議大于鋼板厚度50%以上。三層板焊接基本無法實現,對于最外兩層為鋁板,中間為鋼板的三層板焊接性相對改善。應參照鋁材厚度設置鋁材點焊的焊接參數為基準參考。鋼板側使用大端面電極頭或者設置銅牌,鋁材側使用小端面電極頭。鋁材側設置為正極。

結語

2021年電動車銷量占比達到10%,汽車電動化趨勢已經成型。隨著各大新能源車廠家對電池質量、成本及容量等參數的不斷探索,相信輕量化會成為產品開發的重中之重,鋁點焊技術也必將成為中短期汽車輕量化的主要技術路線。