輕量化技術在汽車上的應用

于子秋,張蘇偉

北京汽車研究院 北京 100300

隨著汽車輕量化技術的應用深入展開,鋁合金連接技術已成為白車身減重降本的必要手段。鋁合金超輕型高強度材料的應用既增加了車身強度,又減少了車身零部件的數量。因此,鋁合金結構在車身設計上應用已成為汽車工程師設計時首選。

鋁合金作為汽車輕量化的主要材料,具有以下優點:

1)環保節能,無污染。

2)擠壓產品強度高,尺寸精度高。

3)可以實現相同和不同材料的連接。

4)材料利用率高,生產效率高。

5)鋁結構組件少,鋁比鋼材料輕。

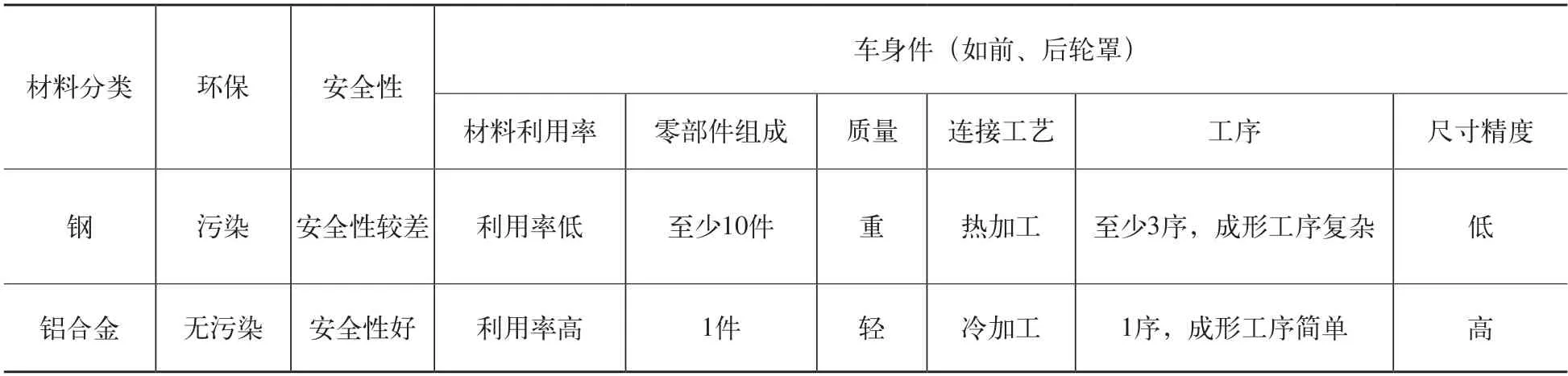

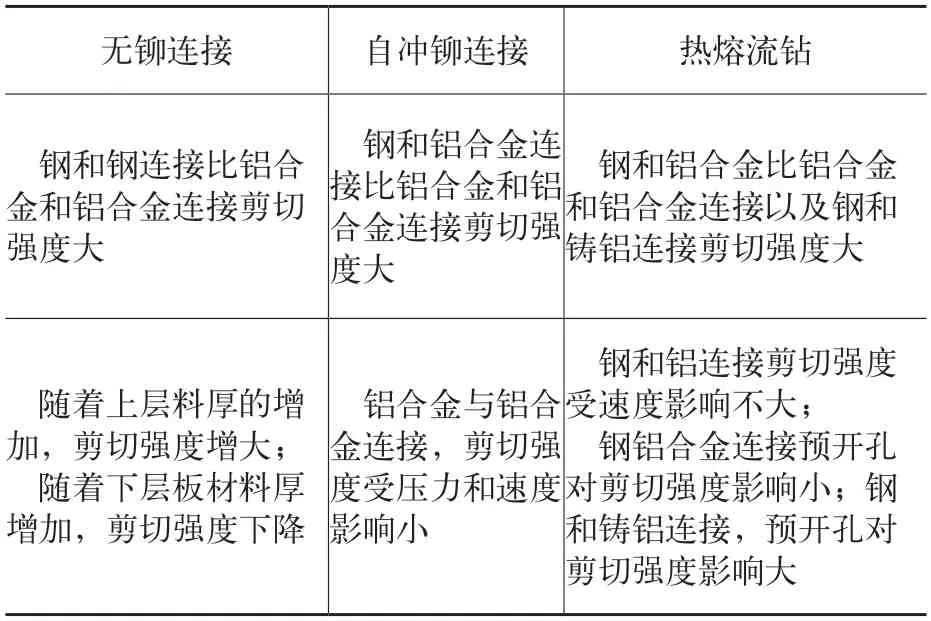

鋼與鋁合金連接工藝對比見表1。

表1 鋼與鋁合金連接工藝對比

鋁合金連接工藝

鋁合金連接常見的冷連接有三種工藝:無鉚連接(TOX)、自沖鉚(SPR)和熱熔流鉆工藝(FDS);熱連接工藝有MIG焊接和點焊(本文主要分析MIG焊接)。

1.無鉚連接

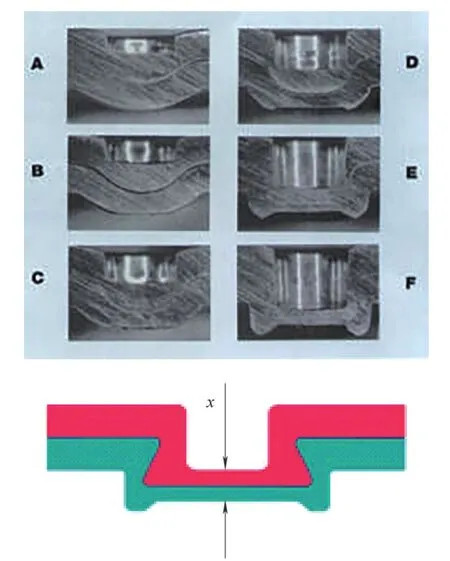

在沖壓過程中,依據板件本身材料的擠壓塑性變形,使兩個板件在擠壓處形成一個互相鑲嵌的圓形連接,這就是無鉚連接。無鉚連接的成形共分6個階段,如圖1所示:A初壓入,B擠壓,C形成上部輪廓,D充滿環形空間,E凸模側的板件材料向側面移動,F形成TOX連接圓點。

圖1 無鉚連接的成形

2.熱熔流鉆擰緊工藝

FDS是一種通過設備中心擰緊軸將電動機高速旋轉傳導到連接板料摩擦生熱產生塑性形變后,自攻絲并焊接的冷成形工藝,此工藝為單面連接技術。熱熔流鉆擰緊工藝分4個階段,如圖2所示。

圖2 熱熔留鉆擰緊工藝

3.自沖鉚連接

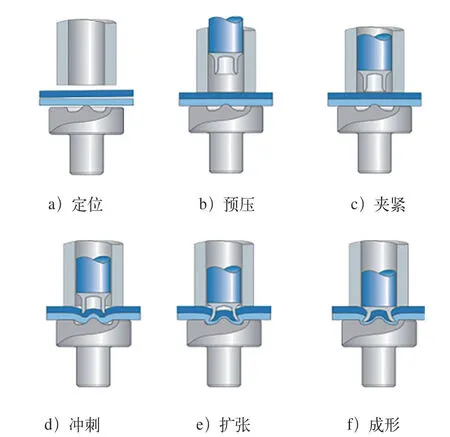

通過將鉚釘穿透上層材料(中間材料),鉚釘腿部的中空結構在鉚模的作用下,向下層材料擴張并刺入底層材料,但不會對下層進行沖裁,最后鉚釘與上(中)下層板材之間形成機械互鎖結構的連接過程。自沖鉚連接形成分6個階段,如圖3所示。

圖3 自沖鉚連接

4.鋁合金MIG焊接原理

MIG全稱Metal inter Gas Arc Welding,使用99.99%的氬氣對焊接部分覆蓋,使焊道不被空氣中的氧氣氧化,在焊接區域集中較大電流,焊接區迅速熱集中,使兩個部件通過焊絲熔接。鋁合金MIG焊接一般采用直流反接技術,即產品部件接負極,焊絲接正極。直流反接主要可以起到去除鋁合金表面氧化膜作用,這種現象稱為“陰極破碎”。

試驗內容和方法

1.無鉚連接試驗

分為7組,采用冷軋薄鋼板與冷軋薄鋼板連接、鋁合金與鋁合金連接、鋁合金與冷軋薄鋼板連接試驗,進行相同料厚和不同料厚的剪切試驗。

熱熔流鉆擰緊做9組試驗,采用冷軋薄鋼板與鋁合金連接、鋁合金與鋁合金連接、冷軋薄鋼板與鑄鋁合金連接,每組剪切試驗做3次。

自沖鉚連接剪切試驗采用5組試驗,采用冷軋薄鋼板與鋁合金連接、鋁合金與鋁合金連接,每組剪切試驗做3次;自沖鉚連接冷軋薄鋼板與鋁合金連接、鋁合金與鋁合金連接,金相試驗做6組,每組做一次。

2.無鉚連接剪切試驗

采用以上組合連接,剪切試驗結果見表2。

表2 TOX剪切試驗數據

試驗結果說明:

1)鋼板和鋼板無鉚連接比鋁合金與鋁合金連接、鋁合金鋼連接剪切力大90%。

2)無論鋼板和鋼板無鉚連接還是鋁板和鋁板無鉚連接,隨著上層料厚的增加,剪切力增大;隨著下層料厚的增加,剪切力在減小。

3.熱熔流鉆試驗

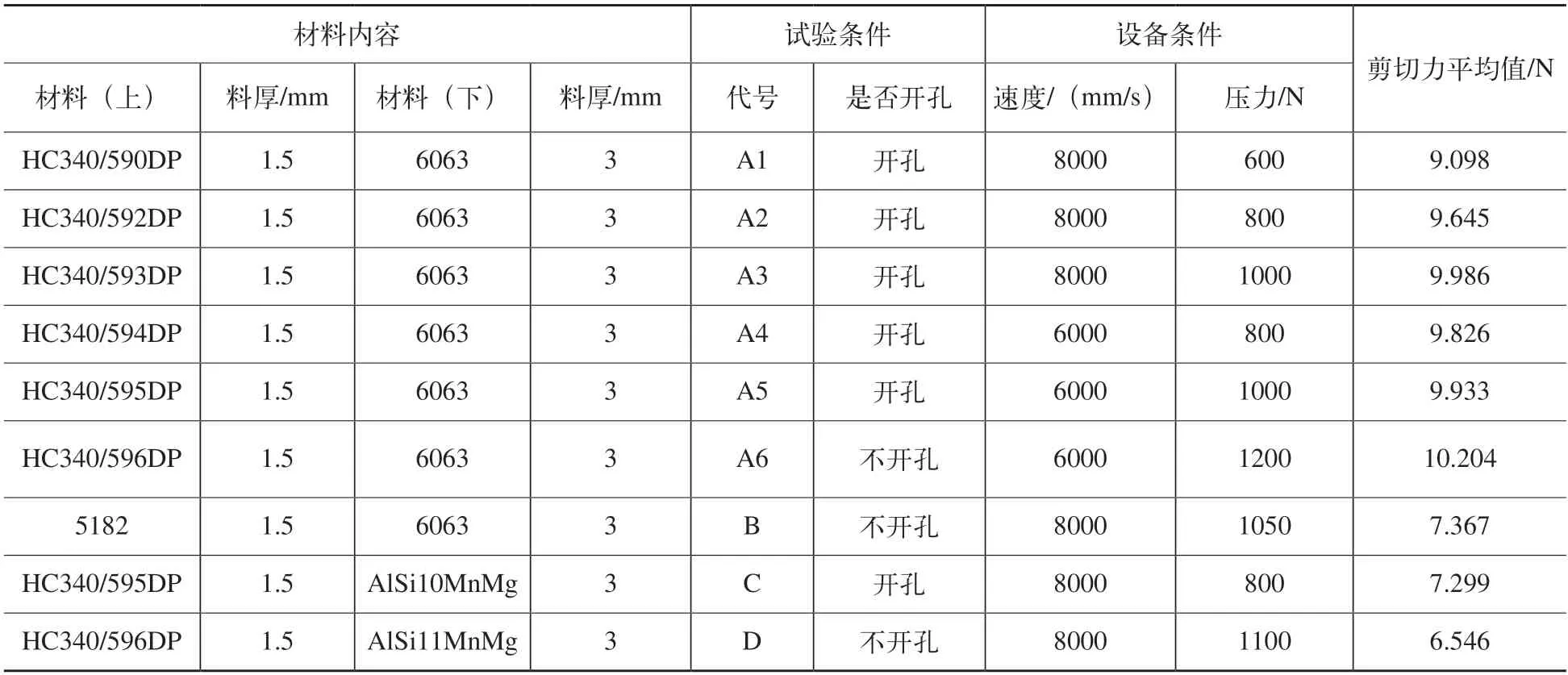

采取高強鋼HC340/590DP和鋁合金6063以及高強鋼HC340/590DP和鑄鋁合金AlSi10MnMg,鋁合金5182和鋁合金6063分別做開孔、不開孔連接方式各做三次試驗,并對樣件進行剪切試驗,剪切試驗結果見表3 。

表3 FDS剪切試驗數據

試驗結果說明:

1)高強鋼和鋁合金熱熔流鉆連接比鋁合金和鋁合金連接以及鋼和鑄鋁連接剪切強度大。

2)高強鋼和鋁合金熱熔流鉆連接時,剪切強度不因速度增加而增大,即剪切強度因速度影響不大。

3)高強鋼和鋁合金熱熔流鉆預開孔和不預開孔按對剪切強度影響不大。

4)高強鋼和鑄鋁連接時,剪切強度受板材預開孔影響比鋼鋁熱熔流鉆大。

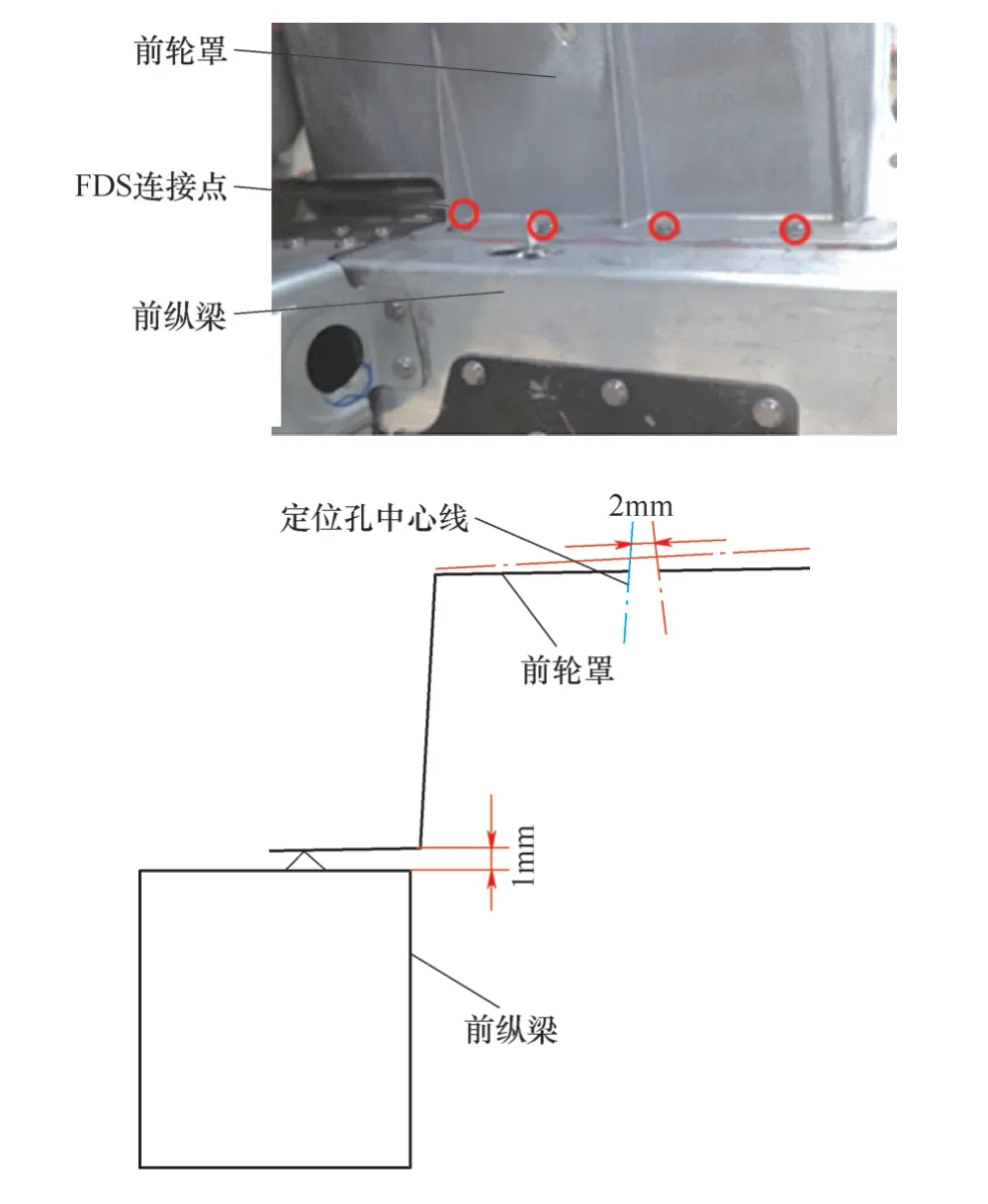

鋁合金FDS在車身上應用如圖4所示。前縱梁鋁板擠壓件與鑄鋁前輪罩FDS連接如圖5所示。FDS連接對鋁板和鋼板的搭接面尺寸要求都是很嚴格的,配合面超過0.5mm,連接后位置公差開始加大,影響組成件的裝配。在這種情況下,必須加強對鋁板以及相配合的零件尺寸的控制。

圖4 前縱梁FDS連接實例

圖5中,由于前輪罩與前縱梁搭接面相對標準值公差±0.5mm,實際偏差為1mm,超差0.5mm,即前輪罩和前縱梁間隙1mm,裝配連接后造成前輪罩上端定位偏差了2mm,影響了前縱梁總成的精度及前輪罩與前圍的搭接間隙。經過對前輪罩尺寸精度的提升,消除了與縱梁的間隙,前輪罩定位孔不再超差,滿足了裝配要求。

圖5 前輪罩定位孔超差圖解

4.自沖鉚連接試驗方法

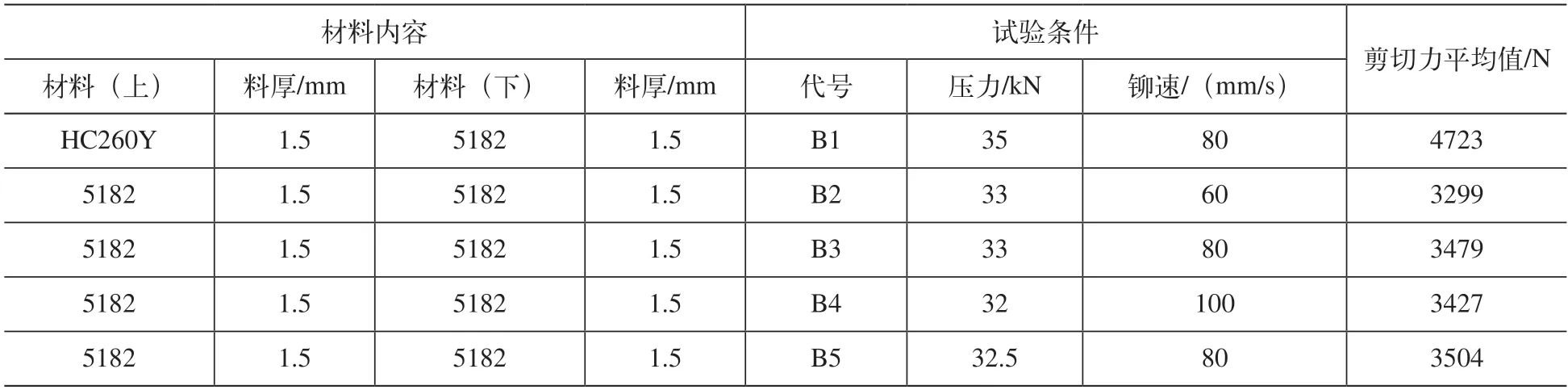

選取鋼板HC260Y厚度1.6mm和鋁合金板材5182厚度1.5mm,壓力35kN,沖鉚速度80mm/s,鉚接3次;然后選取鋁合金板材5182厚度1.5mm和鋁合金板材5182厚度1.5mm,在鉚接壓力、速度變化各做3次鉚接,并做剪切試驗。試驗結果見表4。

表4 SPR剪切試驗數據

試驗結果說明:

1)試驗中顯示,鋼鋁自沖鉚連接和鋁鋁自沖鉚連接相比,剪切力大30% 。

2)鋁合金與鋁合金鉚接試驗時,剪切強度變化不大,不因壓力降低而降低;同時不因速度增大而增大。

2)鋁合金與鋁合金自沖鉚連接,剪切強度受速度和壓力影響小。

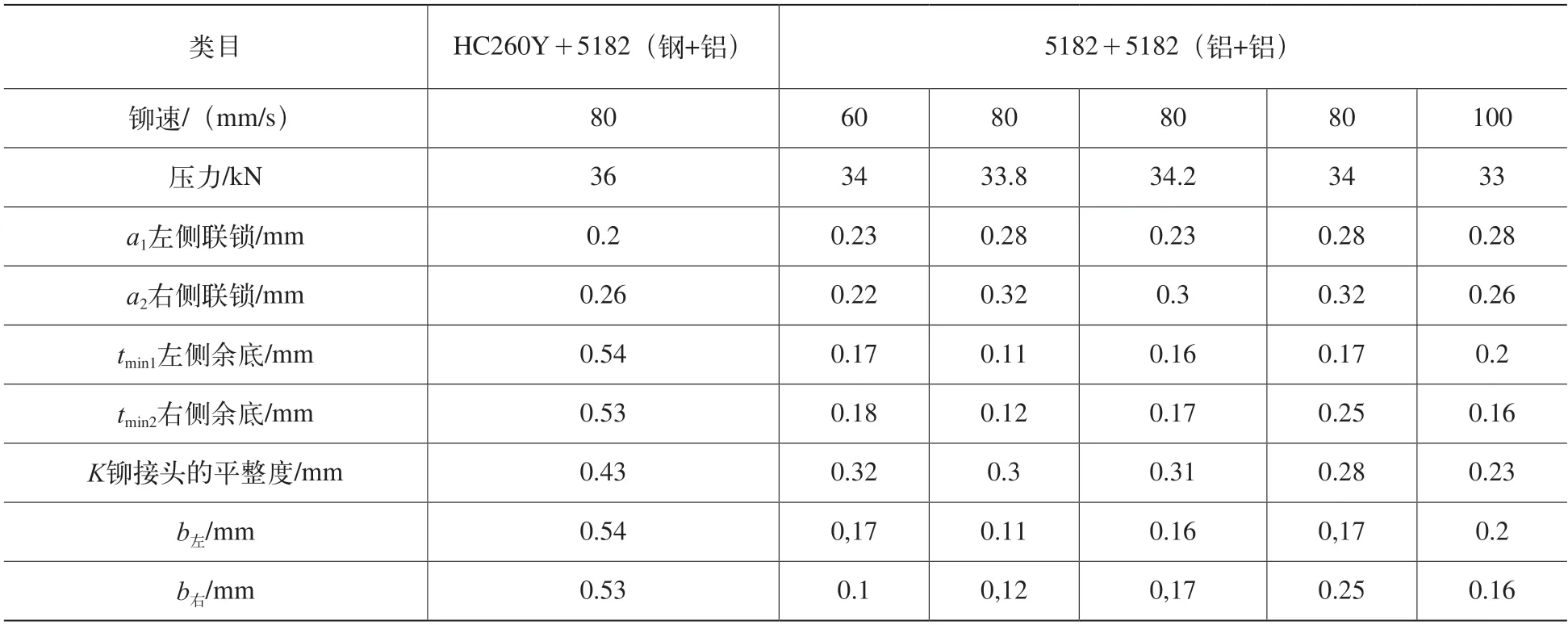

5.SPR金相試驗

自沖鉚連接(SPR)冷軋薄鋼板與鋁合金連接、鋁合金與鋁合金連接試驗,將試驗樣件做金相試驗分析,分析剖面圖尺寸要求如圖6所示。自沖鉚連接金相試驗結果見表5。

圖6 金相試驗剖面示意

試驗結果說明:

1)從表5中試驗數據看出,鋼鋁連接截面尺寸大于鋁鋁連接尺寸,鋼鋁連接強度大于鋁鋁連接強度。

表5 金相試驗數據

2)鋁鋁連接受設備運行速度的影響很小。

鋁合金SPR連接在車身上的應用如圖7~圖9所示。SPR連接對搭接面要求很高,一般情況下,間隙超過0.5mm,連接后位置公差開始加大,開始影響組成件的裝配。在這種情況下,必須加強對鋁板以及相配合的鋁件或鋼板件尺寸的控制。

圖7 前輪罩側板與前輪罩SPR連接

圖8 通風室與前輪罩SPR連接

圖9 前圍與前輪罩SPR連接

6.對比

通過對鋼和鋁合金、鋁合金和鋁合金無鉚連接、熱熔流鉆、自沖鉚連接進行對比,歸納出鋁合金連接與鋼和鋁合金連接強度對比表,詳見表6。

表6 鋁合金連接試驗強度對比

鋁合金MIG焊應用

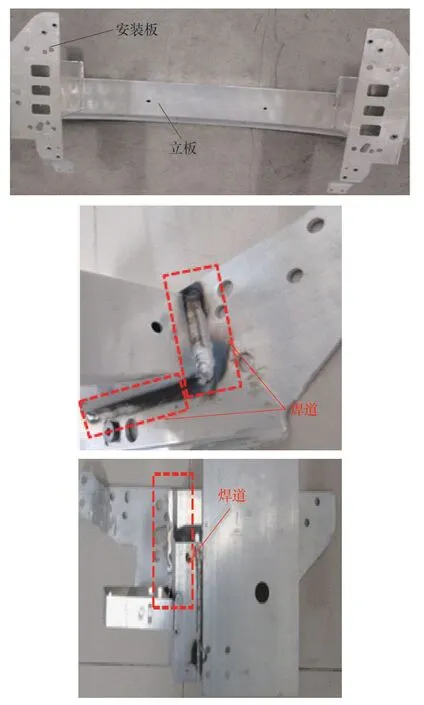

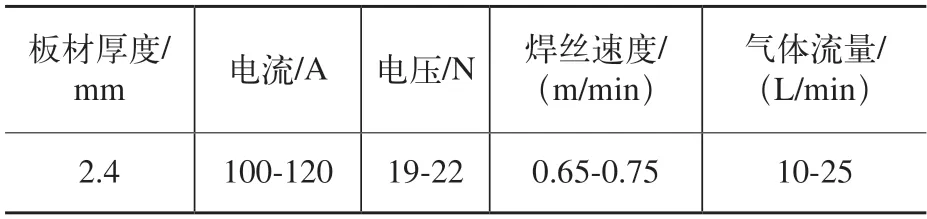

在鋁合金車身連接中,MIG焊接應用很多,如前后防撞梁,前縱梁與前端板等。某項目前防撞梁總成,焊道說明如圖10所示,采用擠壓鋁和和鋁板的MIG焊接,焊接參數見表7。

圖10 前防撞梁總成焊道說明

表7 鋁合金MIG焊接參數

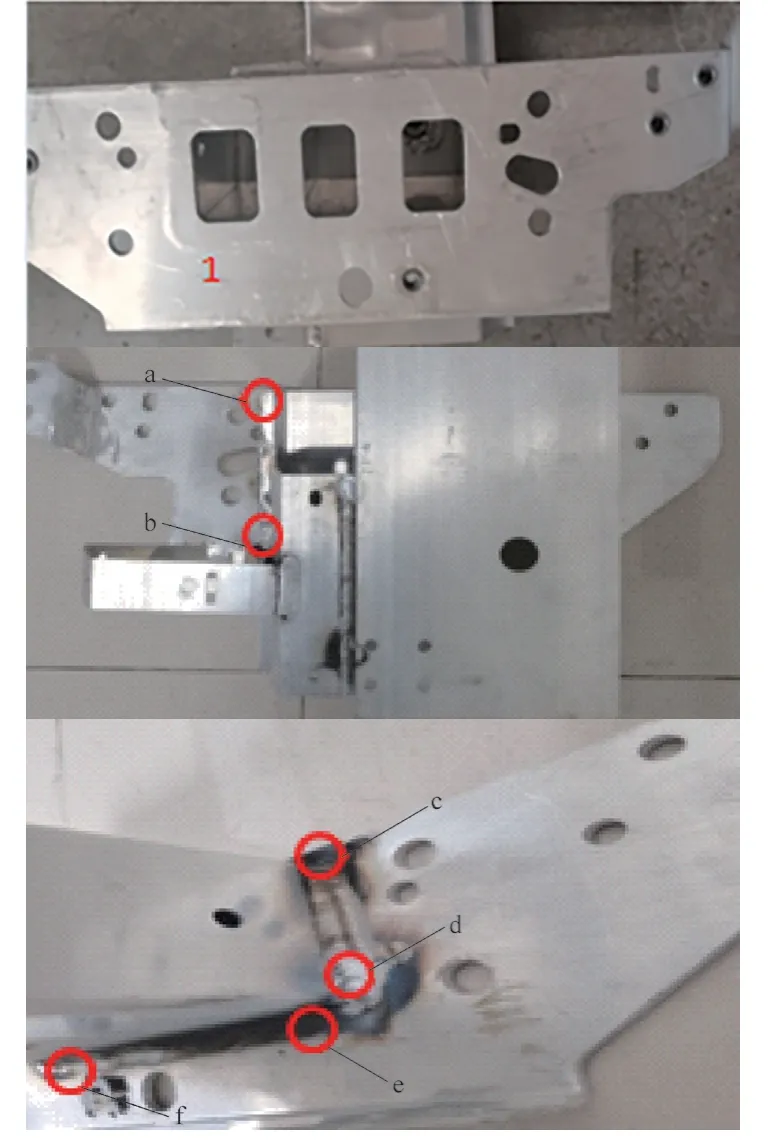

在焊接過程中,件1防撞梁安裝板與件2立板之間,MIG焊接后,件1平面變形量為1.5~2mm,超差0.5~1mm,件1焊接后平面度要求≤±1mm,針對這種變形較大情況,對夾具和焊接順序進行了分析,對定位和焊接順序(見圖11)進行了優化。優化方法如下。

圖11 焊接順序示意

1)首先,焊接四個角連接部位,如圖11中a、b、c、d、e、f,然后在順次焊接其他部位。

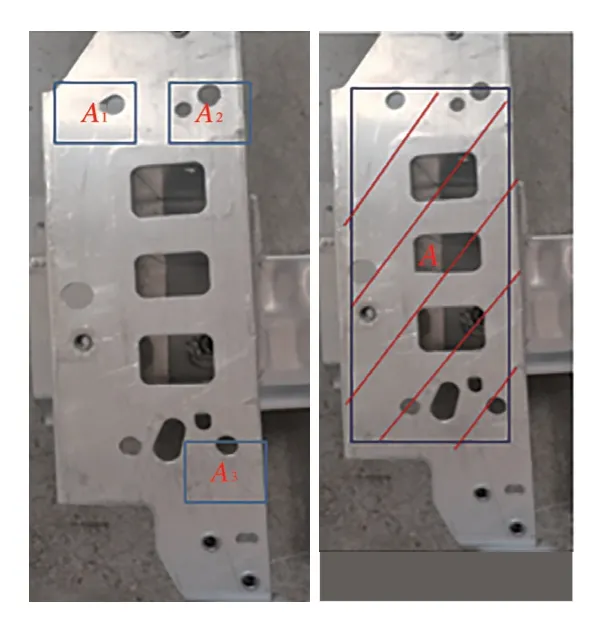

2)如圖12所示,件1中定位點A1、A2、A3更改為右圖中A。定位夾緊面由三個小面改為一個大面A,強行控制焊接中的變形。

圖12 焊接順序實例

通過以上方法調整,對焊接面變形有效地進行了控制,焊接變形控制在0.5~1mm。

鋁合金連接結論如下:

1)鋼和鋁合金連接(TOX、FDS、SPR)比鋁合金和鋁合金連接剪切強度大。

2)上、下層料厚變化對無鉚連接(TOX)拉伸強度影響大。

3)預開孔對熱熔流鉆(FDS)連接強度影響小。

4)鋁合金MIG焊接焊后變形大,焊接過程中需要對零部件尺寸控制和焊接順序調整。

結語

通過鋁合金(含鑄鋁)與鋁合金以及鋼與鋁合金連接工藝試驗應用研究,拓展了鋁合金連接方面的視野,為汽車輕量化技術開發提供了一種解決問題的方法。