陶瓷研磨體在蒸壓加氣混凝土行業粉磨應用中的回顧與展望

張德強,林洪慶

(1.廣東佛山市陶瓷研究所控股集團股份有限公司,佛山528031;2.廣東金剛新材料有限公司禪城研發中心,佛山528031)

1 前言

回顧近年來致力于應用陶瓷研磨體制備蒸壓加氣混凝土料漿的研究項目,該項目開創了蒸壓加氣混凝土行業先河,促成陶瓷研磨體在蒸壓加氣混凝土行業中的研究性開發,實現了節能環保生產,綠色低碳,值得向行業推廣。

2 生產瓶頸:行業范圍內的技術難題

采用鋼鍛研磨硅質砂研磨體系,生產中普遍存在如下技術難題:

(1)研磨體裝載量大、磨機負荷高,動力消耗和材料消耗成本高;

(2)研磨體比重大,沖擊研磨噪音大、溫度高,不利環保和工藝控制;

(3)研磨體大都含鉻,存在六價鉻重金屬污染風險。

用傳統的含鉻鋼鍛研磨體,無法避免存在的上述問題,我司借鑒在水泥行業應用的經驗,從理論和實踐上推廣應用陶瓷研磨體置換含鉻鋼鍛,在解決上述問題上是可行的。

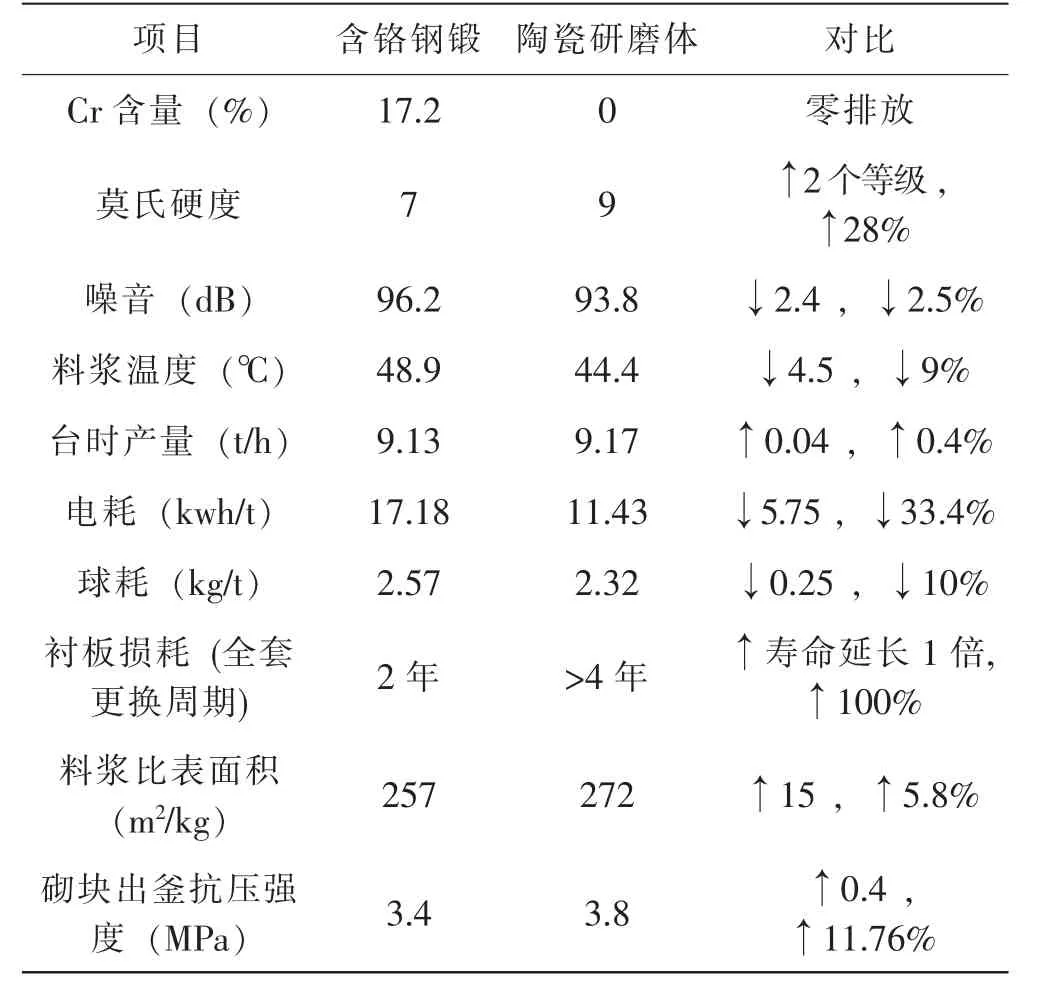

3 節能環保:研磨體粉磨體系的有效創新

(1)節能降耗:球磨機裝載量減少、整體負荷下降,球磨機功率減少;填充率增加,研磨體整體重心上移,在球磨機帶球高度不變的情況下克服重力做功減少;因陶瓷研磨體做功機理不同,磨內溫度下降,減少了電能轉化為熱能的能量損失;堆積密度較為松散,物料流速變快,減少物料通行阻力。

按現有應用調試經驗,節電幅度約25%左右,有效助力碳排放、碳達峰、碳中和,同時降低電力支出成本,且磨機附屬設備、磨機襯板等使用壽命也大大增長,橡膠襯板壽命至少延長1 倍以上,材料消耗及檢修成本大幅度下降。

(2)降溫減噪:料漿溫度下降3℃左右,噪音略有下降。

(3)綠色環保:陶瓷研磨體為非金屬材質,不含重金屬,減少六價鉻公害。

表1 陶瓷研磨體置換含鉻鋼鍛應用數據對比

4 降本增效:陶瓷研磨體應用的價值體現

以年產30 萬立方蒸壓加氣混凝土生產線為例,應用陶瓷研磨體置換含鉻鋼鍛直接效益:研磨體初裝成本、研磨成本(含球耗和電耗)、節省襯板等三項合計約節約近一百萬元,效益可觀。

另外還有主附設備使用壽命延長減少檢修的間接效益,降溫減噪、無六價鉻公害,促進低碳環保、職業健康和終端客戶人身健康的環保效益,及提質增效帶來的質量效益和引領行業粉磨新思考,推動行業的技術進步的社會效益等。

5 系統工程:深挖上下游資源的開發配套

加氣塊硅質砂料漿研磨體系尤其是磨機傳統的方式都是按含鉻鋼鍛設計和配置的,雖然在原有研磨體系和設備基礎上,我們通過陶瓷研磨體研發生產不斷升級迭代,研磨體級配設計方案不斷優化調整,我們選型的陶瓷研磨體及設計的方案盡管能夠滿足節能降耗、低碳環保的需求,但我們認為加氣塊硅質砂料漿研磨體系是一個系統工程,能夠整合球磨機上下游資源,對現有體系設備按陶瓷研磨體進行技改優化,對新設計生產線按陶瓷研磨體設計配套,加氣塊硅質砂料漿研磨體系在節能降耗、低碳環保方面將會有更大的潛力和空間。

上游的配套可以延伸至預破碎處理的設備廠家和篩分的振動篩廠家聯合進行物料的預破碎及預篩選處理,確保陶瓷研磨體能夠適應多種物料調劑,可以普及各種客戶使用。下游的配套可延伸至圓筒篩、輸送設備等相關廠家聯合處理磨尾排渣。

6 小結與展望

陶瓷研磨體應用于硅質砂蒸壓加氣混凝土料漿體系是是可行的,能夠有效改善環境和產品質量,有效的實現了高產、優質、高效生產,節能、節材,降本增效。一個年產30 萬立方米蒸壓加氣混凝土的企業,年可節電70 萬度,僅節電成本約70 萬元,全國類似規模的企業約有千家,僅節電成本約7 億元,社會經濟效益顯著。而且在陶瓷、水泥、礦產、化工等行業的粉體加工都有應用,具有廣闊的前景。

面對項目開發中遇到的困難和不足,我司不斷思考和總結在項目開發應用中的經驗教訓,立足單位強大的陶瓷研磨體研發團隊,在生產研發上持續發力,不斷升級優化陶瓷研磨體產品結構,目前已經根據蒸壓加氣混凝土行業研磨現狀針對性設計研發出加氣塊行業細分領域專用耐磨陶瓷研磨體,同時要整合磨機上下游資源,深挖系統潛力,助力蒸壓加氣混凝土行業節能降耗、低碳環保,綠色節能生產,為行業的節能減排多做貢獻。