對跑雙工位穿梭車調度策略的優化研究

孟凡迪,王 琳,劉 樂,張可義,王 祥

(北自所(北京)科技發展有限公司,北京 100120)

0 引言

穿梭車又稱軌道式自動導引車(即RGV——Rail Guide Vehicle),具有成本低、性能好和速度快等優點,廣泛應用于物流系統中。在一些特定場合,為節約成本、提高效率,我們會選擇對跑雙工位RGV方案,此方案對調度策略的要求比較高,若調度策略不合理,則直接影響系統效率,得不償失。

目前對于RGV的研究,主要是研究各種算法。顧紅等人編寫的環形RGV優化調度問題的自學習算法,提出了基于自學習和改進遺傳算法的環形RGV實時調度算法,通過計算和工程驗證,證實環形RGV的搬運能力得到有效提高;陳華等人編寫的基于TS算法的直線往復2-RGV系統調度研究,針對問題建立數學模型,應用禁忌搜索算法解決直線往復兩輛單工位RGV的沖突碰撞問題;張桂琴編寫的直線往復式軌道自動導引車智能調度算法,以RGV在立體庫中的應用實例,分別介紹了直線往復情況下的單車系統、兩車對開系統、雙工位車系統,但對于具體如何規劃調度并沒有明確說明;徐偉華等人編寫的雙工位RGV系統能力優化,針對一臺雙工位RGV通過約束理論從檢測器件設置、技術參數、物流工藝、自動控制、計算機調度等環節進行了綜合優化改進[1],解決了系統的瓶頸問題,提高了系統的整體效率。

本文針對對跑雙工位RGV系統的調度策略進行優化,通過優化前后的對比,提高了系統的整體效率。

1 問題提出與策略研究

本文所研究的對跑雙工位RGV,在直線軌道上做往復運動,針對站臺很多,作業任務很多的情況,原有的調度策略整體效率不高,偶爾甚至會出現死鎖的情況。針對此情況,提高了調度策略的優化。

1)系統布局

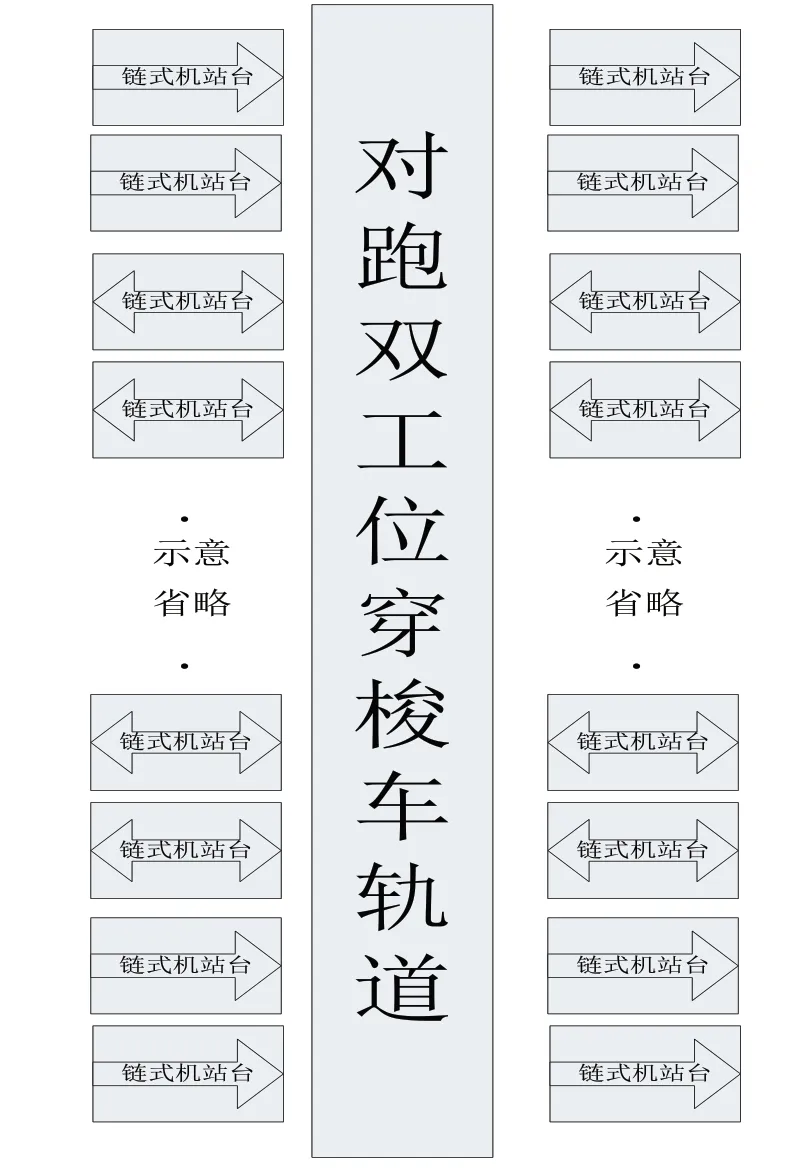

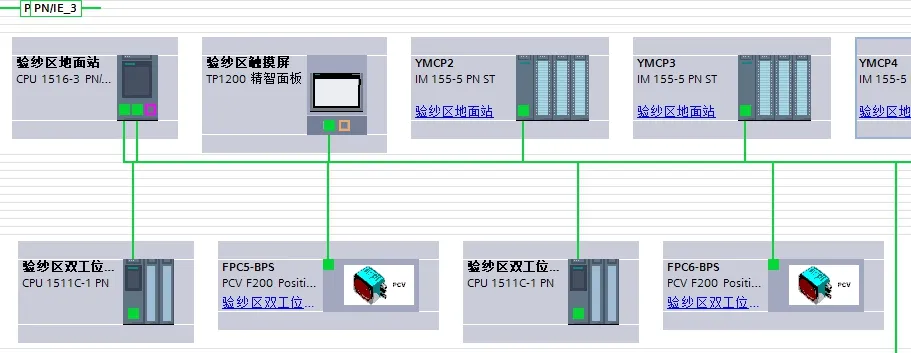

圖1為工段站臺布局示意圖。該子系統由對跑雙工位RGV和軌道兩邊的輸送站臺組成,圖中箭頭所示為輸送機運行方向,現場共有42個雙向運行揀選站臺,8個單向輸送機。現場軌道總長為59.3米,物料載具經由單向輸送機運輸至揀選站臺,由人工揀選物料后,再運輸出揀選區。對跑雙工位RGV負責輸送物料載具至各個輸送機站臺,最終將裝有物料的載具輸送出揀選工段,進行下一步的工藝流程。RGV采用S7-1511作為主控制器,輸送機站臺采用一套S7-1516作為主控制器,雙工位RGV與輸送機系統之間采用無線以太網通訊,RGV采用變頻器控制,水平認址采用BPS條碼帶方式。系統網絡結構如圖2所示。

圖1 對跑雙工位RGV布局圖

圖2 網絡結構圖

2)調度策略研究

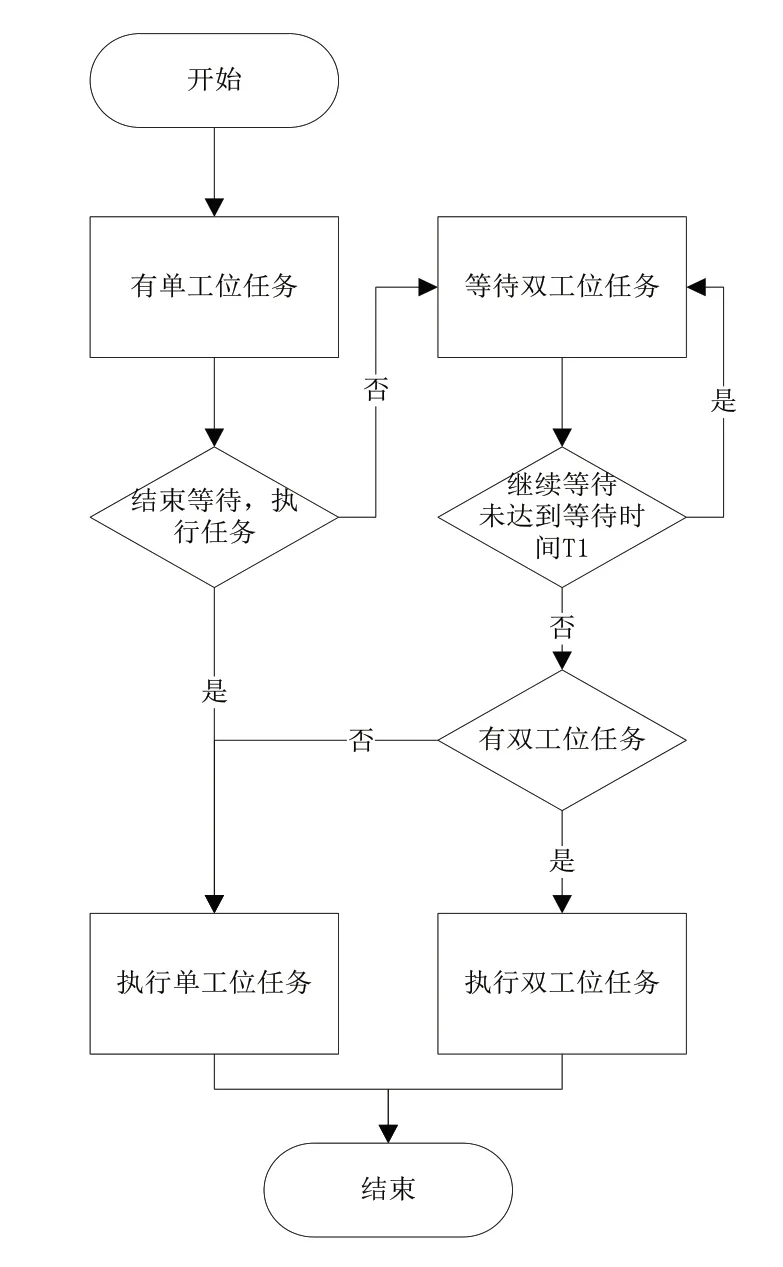

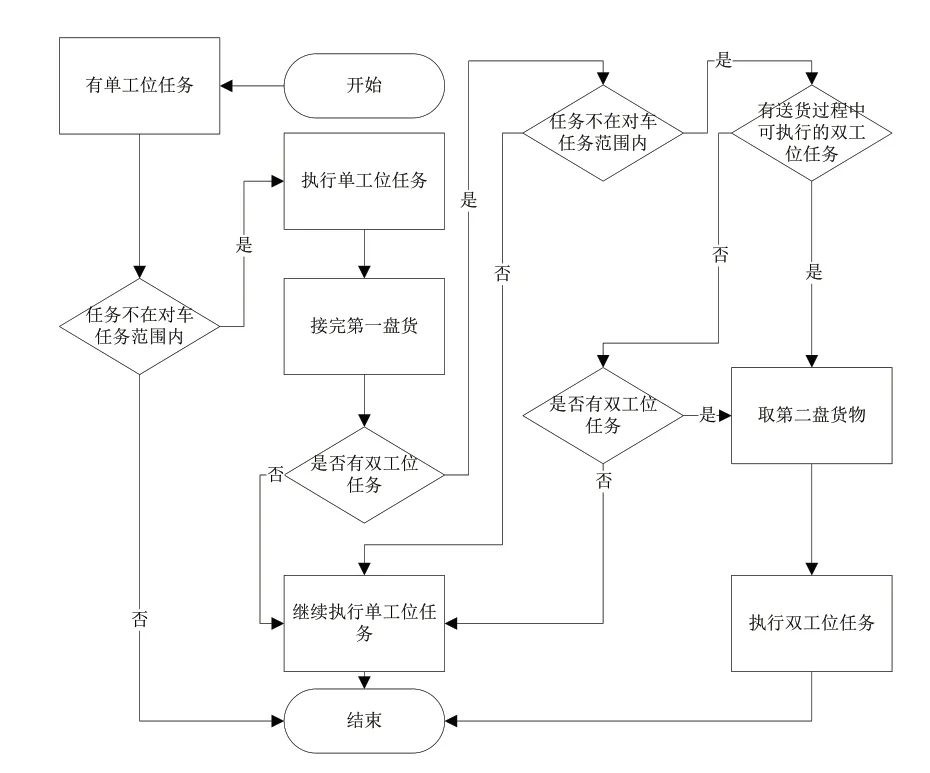

圖3為該雙工位車的原有調度策略,按照任務順序執行,實際觀察發現程序會優先執行雙工位取貨任務,在沒有雙工位取貨任務,只有單工位取貨任務的情況下,會等待一段時間后,即T1,在等待結束后如還沒有雙工位作業,會進行單工位任務的取送。同時,現場工況存在站臺間輸送的任務,具體工作流程按照圖1所示。

圖3 原有調度策略

此調度策略相對直接,可以利用雙工位RGV的雙工位優勢,缺點是在揀選任務少時,會浪費一定等待時間,整體效率不高。

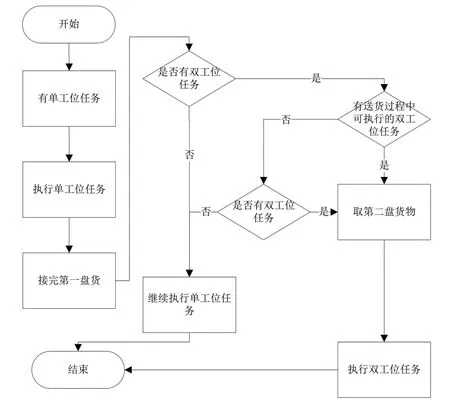

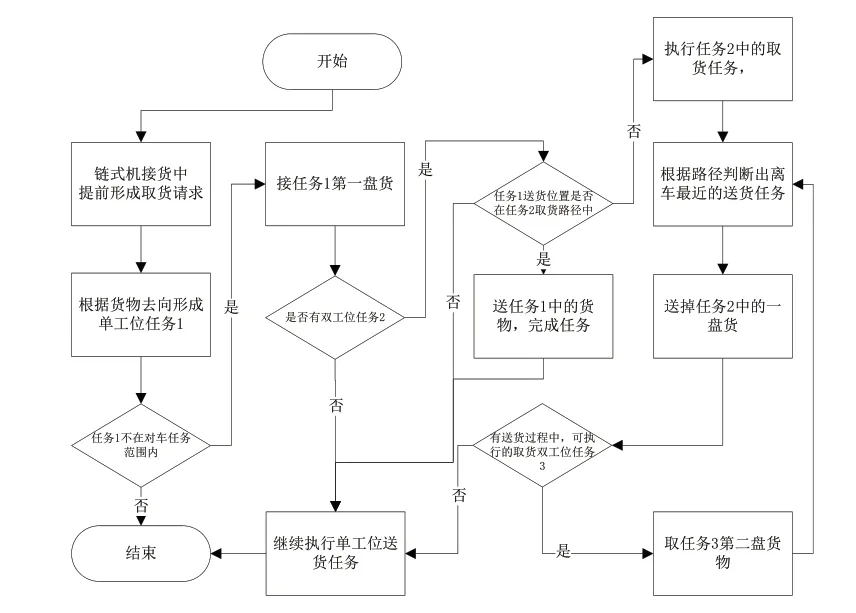

圖4為優化后的策略,在原策略基礎上取消了等待時間T1,解決了在揀選任務少時,會浪費一定等待時間的問題。實際觀察時此策略可以達到雙工位的充分利用,通過單工位的取貨任務時間去彌補T1的等待;同時在RGV生成任務時加入了行進路線的判斷,以解決多個雙工位任務同時存在時,會導致RGV在水平運行時出現重復區域的問題,如具有更高效的雙工位任務時,RGV會優先進行行進路線中的雙工位任務。

圖4 調度策略優化方案1

圖5為引入對車的任務位置與策略方案1結合,形成最終的調度優化策略,即雙車對跑時,A車生成任務時判斷B車所在位置,在不影響B車的運行的情況下生成A車取貨任務,以減少避讓時間,在這種情況下,并結合策略方案1的判斷從而生成任務,既保證兩車避讓的最大化,同時也可以保證本車的運行策略。

圖5 調度策略優化方案2

圖6為最終引入對車的任務位置和輸送機的提前任務與策略方案2結合,形成最終的調度優化策略,即雙車對跑時,A車生成任務1時判斷B車所在位置,在不影響B車的運行的情況下生成A車取貨任務,以減少避讓時間,在任務1的接貨過程中,判斷是否會有雙工位的任務2存在,如果存在任務并且也不在B車工作的范圍內,會形成雙工位任務2,任務2接貨完畢后。此時雙工位車上帶了兩盤貨物,判斷出離RGV最近的送貨任務,先執行最近的送貨任務;在執行送貨任務時判斷在第二盤貨物送貨路徑上是否存在新的雙工位取貨任務3,若無,則送貨完成結束一輪任務策略;若有,則執行先執行取貨任務,如此往復直至任務策略結束。

圖6 最終調度策略優化

3 原策略與新策略效率對比

設軌道長度為x,最大速度為vmax,加速度為a,站臺間距為x1,接送貨時間為t接送。

由于雙工位車如果只做單工位任務屬效率浪費,此處,假設雙工位任務充足。

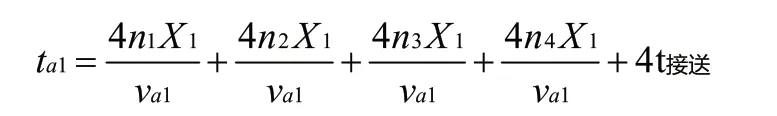

3.1 原策略效率計算

3.1.1 任務為短距離不能達到最大速度任務時間計算

RGV的運動過程,分加速和減速兩段,其x1取x1/2計算,RGV能達到的最大速度為:

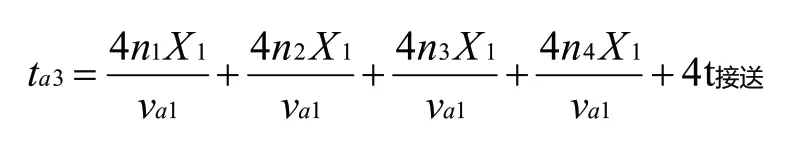

完成一套雙工位取貨任務總時間為:

3.1.2 任務為長距離可以達到最大速度任務時間計算

RGV的運動過程,分加速、減速和勻速三段,RGV完成一套雙工位取貨任務總時間為:

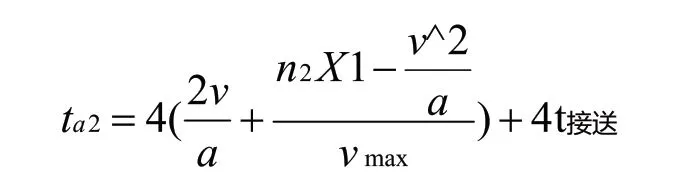

3.2 新策略效率計算

3.2.1 任務為短距離不能達到最大速度任務時間計算

RGV的運動過程,分加速和減速兩段,其x1取x1/2計算,RGV能達到的最大速度為:

完成一套雙工位取貨任務總時間為:

3.2.2 任務為長距離可以達到最大速度任務時間計算

由于新策略中雙工位RGV的主要策略為減少RGV長距離水平運動導致效率浪費,故新策略中幾乎沒有長距離任務。

3.2.3 計算結果對比

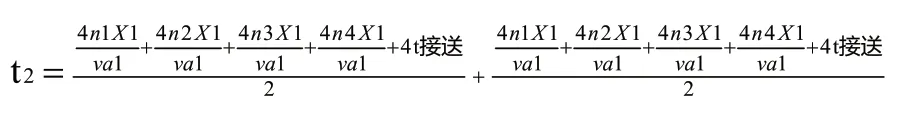

原策略下在長短距離時間取平均值時間為:

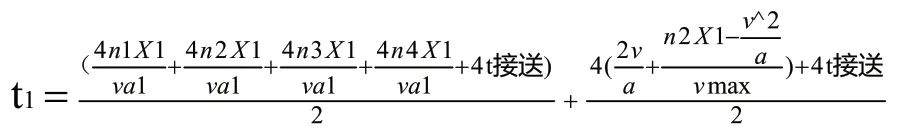

新策略下在短距離時間時間為:

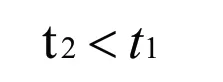

由于短距離水平動作時間小于長距離時間,所以:

3.3 實際效率提升

經過現場實際觀察并進行壓力測試,原策略與新策略對比下雙工位RGV效率提升48%。

4 結語

本文通過對對跑雙工位車調度策略優化與調整,提高了系統整體效率,滿足了生產工藝和物流要求,進而提高了整個生產線的生產效率,為跑雙工位RGV系統的工程應用提供了借鑒。