某電站鍋爐包墻下集箱疏水管泄漏原因分析

張 海,程 翔,金莎莎,李小龍

(安徽新力電業科技咨詢有限責任公司,安徽 合肥 230601)

目前,電站鍋爐運行過程中發生的爆管失效問題依舊存在[1-5],嚴重影響著鍋爐的安全穩定運行。為此對鍋爐部件在使用過程中發現的泄漏問題進行深入研究具有很重要的意義,能為后續的金屬監督管理工作提供更多的可借鑒的經驗。

對于包墻下集箱疏水管泄漏的情況,本文主要通過對爆口處的宏觀檢查、化學成分、硬度值及拉伸性能等方面進行研究來分析泄漏的原因。

1 研究背景

某發電廠1號機組鍋爐為東方鍋爐廠生產的循環流化床超高壓鍋爐,型號DG440/13.8-Ⅱ8,于2008年1月投產,過熱器溫度535℃,壓力13.8 MPa。在運行期間其尾部煙道前包墻下集箱疏水管發生泄漏,泄漏前該管段未出現過超溫、超壓記錄。該管材質為20G,規格為Φ28×4 mm。

2 試驗分析

2.1 宏觀檢查

對泄漏管進行宏觀檢查,泄漏點位于彎頭起弧處,近下段。爆口具有蠕變斷裂的一般特征,爆口開口很小,斷裂面為鈍邊,不平整,爆口附近有眾多平行于爆口的軸向裂紋,爆口的外表面存在有一層黑色的氧化層,表現為典型的長時超溫爆管形貌。測量結果表明,爆口最大處寬度約為2 mm,最大長度約為20 mm,爆口方向沿管壁縱向分布,周圍有密集的平行裂紋,爆口處最大直徑為32.56 mm,外徑蠕變應變為16.3%,高于標準[6]中對碳素鋼管外徑蠕變應變應小于3.5%的規定;爆口處最薄壁厚為2.86 mm,減薄率為28.5%;距離爆口約500 mm處的管最大直徑為29.14 mm,外徑蠕變應變為4.07%,該處最小壁厚為4.02 mm,未出現減薄現象。包墻下集箱疏水管泄漏宏觀照片如圖1所示。

圖1 包墻下集箱疏水管泄漏宏觀照片

2.2 化學成分分析

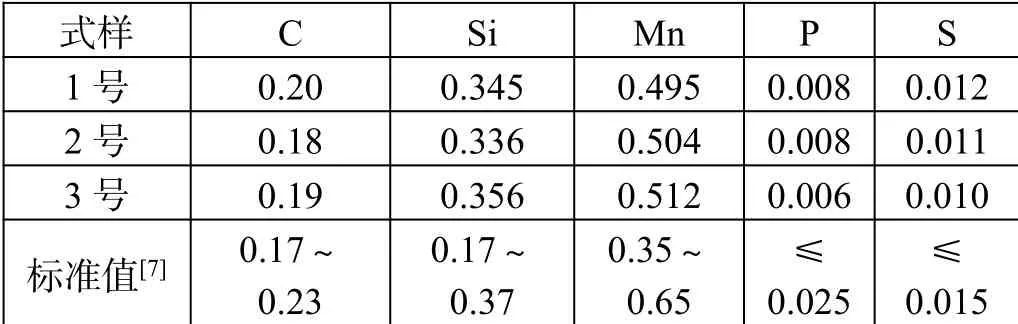

使用SPECTROTEST全定量光譜儀對泄漏處(編號為2號)、泄漏處上方(編號為1號)及泄漏處下方(編號為3號)的化學成分進行檢測分析,檢測結果如表1所示。從表1中可以知道,3處母材的合金元素均在標準[7]范圍內。

表1 式樣管的化學成分質量分數(單位:%)

2.3 常溫力學性能分析

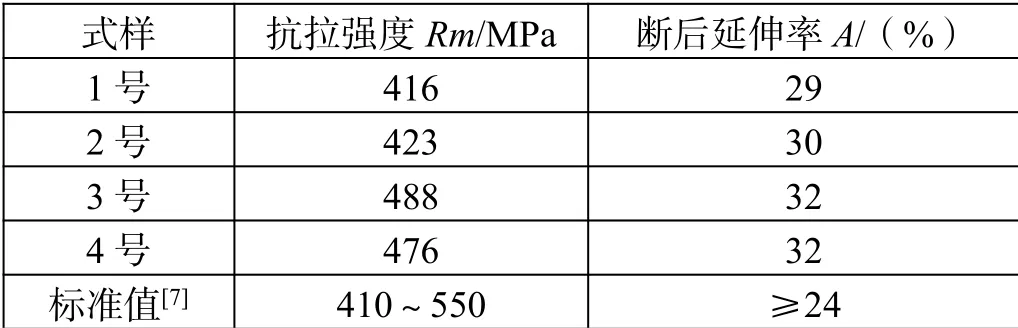

分別在管樣的向火面及背火面截取拉伸式樣,其中1號、2號為向火面截取的式樣,3號、4號為背火面截取的式樣,采用電子萬能試驗機對其進行常溫拉伸性能試驗,測得拉伸性能相關數據如表2所示。

表2 式樣管的常溫力學性能

從表中可以看出,試樣的抗拉強度Rm及斷后伸長率A均符合其標準的規定范圍,但向火面樣的抗拉強度及斷口伸長率明顯低于背火面約60 MPa,同時接近標準的下限值。該拉伸式樣為非標樣,所測數據為參考值。

2.4 金相組織分析

對爆口處、爆口背面及遠離爆口(距爆口約500 mm的向火面)的金相組織進行觀察與分析,分別在上述位置處截取并制備金相式樣,經磨制、拋光和腐蝕處理后,采用蔡司研究級倒置式金相顯微鏡來觀察金相組織。

爆口處、爆口背面及遠離爆口處的金相組織照片分布如圖2、圖3及圖4所示。

圖2 爆口處的金相組織圖片

圖3 爆口背面的金相組織圖片

圖4 遠離爆口處的金相組織圖片

圖2為爆口處的金相組織圖片,從圖中可以看出管外壁氧化皮厚約0.13 mm,內壁的氧化皮厚約0.07 mm,管外壁的氧化皮厚度大于內壁;金相組織中的珠光體區域痕跡較少,晶界及其附近分布著碳化物,晶界上碳化物聚集長大呈顆粒球狀,并呈鏈狀和條狀分布,晶內的碳化物數量顯著減少[8],珠光體球化等級為4—5級[9],組織中可見蠕變裂紋及孔洞,蠕變裂紋及孔洞沿晶界擴展。圖3為爆口背面的金相組織圖片,管外壁的氧化層厚度約為0.072 mm,管內壁的氧化層厚度約為0.077 mm,管外壁氧化皮厚度與內壁相當;金相組織中的珠光體區域已出現顯著地分散,晶界邊界線模糊,碳化物全部聚集長大并呈條狀和點狀分布;晶界上碳化物增多、增大呈小球狀分布[8],珠光體球化等級為3級[9],組織中未見蠕變裂紋及孔洞。圖4為遠離爆口處的金相組織照片,圖中可見管外壁氧化皮厚度約為0.15 mm,管內壁氧化皮厚度約為0.03 mm,管外壁的氧化皮厚度大于內壁;金相組織中的珠光體區域已出現分散狀態,邊界線開始模糊,部分碳化物呈條狀、點狀,晶界上開始析出顆粒碳化物[8],珠光體球化等級為2級[9],組織中未見蠕變裂紋及孔洞。

2.5 硬度值測定

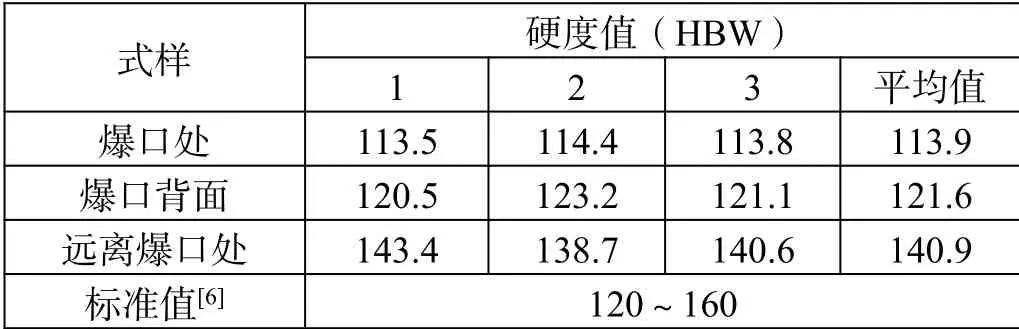

分別對爆口處、爆口背面及遠離爆口處(距爆口約500 mm的向火面)進行布什硬度測試(測試條件為1 837.5 N負荷,在金相式樣表面直接進行),測量3次并計算平均值,檢測數據如表3所示。

從表3中可以看出,爆口處的硬度值低于標準值,珠光體球化嚴重,硬度值降低;爆口背面的硬度值符合標準值范圍,但接近標準下限值,該位置珠光體球化也嚴重;遠離爆口處的硬度值在標準規定的范圍內,表現正常。

表3 爆口處、爆口背面及遠離爆口處的硬度值(HBW)

3 泄漏分析

該泄漏管段化學成分、常溫力學性能均符合相關標準的規定,正常部位的金相組織、硬度值無異常,珠光體未出現球化現象。泄漏部位位于彎管處,管段存在不同程度的脹粗現象,爆口處的外徑蠕變應變為16.3%,遠離爆口(約500 mm)處的外徑蠕變應變為4.07%,均大于標準中對碳素鋼管外徑蠕變應變應小于3.5%的規定。管的向火面的抗拉強度值雖符合標準范圍,但出現一定的下降。爆口表現出蠕變斷裂脆性斷口的形貌特征且分布較密集,爆口處金相組織中珠光體出現嚴重球化,球化等級為5級,同時出現蠕變孔洞,該處的硬度值低于標準值。爆口背面的金相組織也出現珠光體球化現象,硬度值近標準下限值;管外壁檢查發現有平行于破口的軸向裂紋,這表明該管段在長期超溫情況下運行。

長期超溫是指管壁溫度長期處于設計溫度以上而低于材料的下臨界溫度,超溫幅度不大時間較長,鍋爐管子發生碳化物球化,管壁氧化減薄,持久強度下降,蠕變速度加快,使管徑均勻脹粗,最后在管子的最薄弱部位導致脆裂的爆管現象[10]。根據工作應力水平,長時超溫爆管可分高溫蠕變型、應力氧化裂紋型和氧化減薄型等3種類型的爆管[11]。通過對該包墻下集箱疏水管的檢查結果來看,該泄漏管爆口的類型為高溫蠕變型爆口。

在一定的高溫和應力作用條件下,當出現應力值低于彈性極限時,金屬管屏會出現隨著時間緩慢發生著蠕變變形現象。一般情況下,金屬管屏在設計時會產生在一定速度下允許的蠕變情況,但由于存在晶體中原子溫度升高等因素,將會引起金屬內疲勞抗力和蠕變抗力等性能降低。使得在長期超溫過熱情況下,晶體內的原子擴散、晶界滑移和位錯移動等行為快速加劇,從而導致蠕變速度加快[12]。

蠕變斷裂主要發生在沿晶裂紋成核和擴散的過程中,其中晶界滑動引起的應力集中與空位的擴散起重要作用[13]。

對于低碳鋼(該包墻下集箱疏水管的材質為20G)而言,在一定的溫度下長時間運行時,其珠光體中的層片狀滲碳體因表面能較高而向能量低的球狀滲碳體轉化(即發生珠光體球化現象),并逐漸聚集長大。溫度的提高將加快這種原子擴散速度,同時珠光體的球化使得蠕變極限和金屬持久強度出現下降和減弱,這樣就會在超溫的金屬管屏中發生碳化物的球化與聚集,進而在晶界上產生蠕變微裂紋,隨著時間的延長,蠕變微裂紋最終擴展成宏觀裂紋而爆管[14]。

該包墻下集箱疏水管爆口處的珠光體嚴重球化,同時存在沿晶界的蠕變裂紋,這表明該管段在長期超溫下運行,出現了球化和蠕變損傷失效[15]。長期的過熱行為會使得蠕變極限出現下降,蠕變的晶間裂紋使得斷裂面呈現出粗糙及不平整的現象,爆口邊緣呈現鈍邊的形貌。在高溫及內部介質壓力的共同作用下,金屬管會出現一定程度的管外徑變形脹粗現象。

4 結語

從上述分析來看,該包墻下集箱疏水管泄漏的原因是由于其長期超溫而導致的球化和蠕變損傷失效。泄漏發生在彎管處,該處最可能出現異物堆積而導致管內冷卻介質流量不足情況,管壁存在熱偏差,在一定的介質內壓力作用下,超溫溫度水平不高,鋼的強度仍在較高狀態時,金屬管只能發生蠕變變形,最終表現出長期過熱爆管。

建議加強對該區域管屏(彎管處)進行內窺鏡檢查,外壁表面宏觀檢查、外徑和壁厚測量等檢驗監督,及時發現隱患,避免同類泄漏事件再次發生。