縱梁前端加強板成形仿真及缺陷處理

高 飛,張 曄,王 帆

(陜西重型汽車有限公司,陜西西安 710200)

1 引言

隨著汽車工業的快速發展,汽車行業的競爭日益激烈,新車型的開發時間越來越短,同時對制件的質量要求也是越來越高。汽車沖壓模成形工藝方案的選擇至關重要,不合理的成形工藝方案不僅會增加生產準備成本,而且會影響到最終制件的成形質量,因此,模具成形工藝方案的確定是模具設計制造的首要關注點,它是一切后續工作開展的基礎。本文以某車型縱梁前端加強板為研究對象,排布工藝方案,基于Autoform 分析軟件,建立成形模型。對拉伸出現的開裂缺陷進行重點分析,提出最佳解決方案。

2 制件特點

此制件為內板件,外形如圖1 所示,材料為汽車覆蓋件常用材料B210P1,料厚為1.2mm,外形尺寸為455×355×40mm,該制件為左、右對稱件。制件一側有翻邊,考慮翻邊受力平衡,采用左、右對稱兩件連體成形,制件外形不規則,以拉伸為主要成形方式。

圖1 制件圖

3 制件成形工藝設計

此制件為左、右對稱件,形狀較復雜且存在單側翻邊,經過對制件進行分析,依據制件形狀特點及成形精度要求,選擇平均法向為沖壓方向,初步確定成形工藝方案為:第一工序拉伸,第二工序修邊沖孔,第三工序剖切沖孔,第四工序翻邊,共4工序完成沖壓成形。以小翻邊面展開為中間連接部分,翻邊展開料尺寸最小位置加10mm的修邊線余量。

3.1 拉伸壓料面設計

拉伸壓料面一般要設計為大致隨形,對材料進行預成形,在Autoform 中壓料面的設計通常有4 種方法:①斷面線法,通常采用斷面線法能夠很好地實現隨形預成形;②蝴蝶面法,應用在一些比較復雜的制件,根據成形要求在某個角部需要折一個異曲率的面;③壓料面法,運用在一些制件法蘭面可以直接應用,作為拉伸成形的壓料面使用;④修剪制件法,主要針對的是一些制件的高度較大,需將制件局部進行修剪,降低成形高度。按照制件形狀特征,該制件適用斷面線法。

在拉伸壓料面設計前,先要進行制件外部光順填充,初始選擇自動填補,這種填充效果在后續成形過程中并不理想,需要做細化處理,選取線條的端點移動,線條的端點處實現與選取的邊界相切。刪除多余的點,僅留一個點作直角拐點用,做成平直線,用于后續中間補充順暢。同理方法完成其余各處的外周補充,填充內部空洞,兩件連體,完成中間補充,結果如圖2所示。

圖2 拉伸壓料面設計效果圖

3.2 工藝補充設計

工藝補充設計參數分別為上凹模圓弧為R10mm,下入模口圓弧為R8mm,拔模角度為8°,如圖3 所示。凹陷區域盡量做高,局部內凹坑包進行優化處理,設置成與高位一致平齊的形狀,有利于拉伸成形。在工藝補充面完成之后,進行翻邊展開,顯示翻邊展開線的位置,便于在模擬仿真前對修邊余量的檢查,拉伸模型如圖4所示。

圖3 工藝設計參數

圖4 拉伸模型圖

4 仿真模擬

仿真模擬首先進行生產線的設置,主要有工具體的基準面、工序沖壓行程等,完成拉伸、修邊沖孔、剖切沖孔、翻邊各個工序的仿真工具體設置。

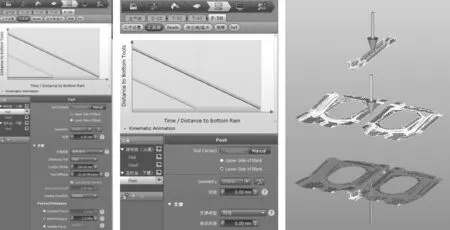

4.1 拉伸工具體模型

采用單動拉伸成形,工具體特點是上滑塊帶動上凹模,下工作臺設置有壓邊圈和下凸模。運動過程中下壓邊圈首先抬起一定距離,高于下凸模頂面10mm,保證與上凹模首先壓料,壓住料后一起下行,實現凸凹模逐步成形。壓邊圈是控制受力狀態,行程設置為350mm,力設置為3MPa,采用自適應力,如圖5所示。

圖5 拉伸工具體模型

4.2 修邊沖孔工具體模型

修邊沖孔序選擇投影方向,按照模具結構設計分塊原則,進行分塊修邊、沖孔、剖切工藝設計,該件修邊線較為復雜,工藝設計主要考慮廢料的取料方式,確定分兩工序完成修邊、沖孔、剖切,如圖6所示。

圖6 修邊沖孔工具體模型

4.3 翻邊工具體模型

該工序將制件的側翻邊部分側翻到位,翻邊角度接近90°,工藝設計重點是翻邊鑲塊R角處的處理,以便消除R角處的壓痕。上模壓料芯先下行壓料,上翻邊鑲塊與下模鑲塊互相作用,實現翻邊成形。上模壓料芯為控制受力狀態,先下行壓料,行程設置為300mm,坯料由翻邊下模型面定位,成形時翻邊上模與翻邊下模相互作用,左右件同時成形。翻邊結束后,頂料汽缸頂起制件,取出制件,翻邊工序結束,最終制件成形,如圖7所示。

圖7 翻邊工具體模型

5 運算分析

設置好相應參數,在運算分析時,開裂、起皺較為嚴重,數據結果顯示成形不充分。首先選擇加大坯料尺寸,重新模擬,成形結果改善不明顯。為進一步提升成形質量,選擇圓形拉伸筋并不斷完善,逐步設置變系數拉伸筋,如圖8所示。通過變筋模擬成形分析可以看出,該成形結果有較為明顯的改善,但局部依然存在開裂區域,需要分區域逐項解讀,如圖9所示。

圖8 變筋拉伸筋

圖9 變筋拉伸模擬結果

5.1 開裂解決措施

針對開裂問題,按照開裂的不同區域,可以采取3種解決方案:①根據制件存在兩個大的長圓孔的特點,設置破料刀,給側壁處提供進料,到底前15mm 開始刺破,如圖10所示,模擬結果顯示增加破料刀后,解決了局部區域開裂的問題;②在開裂部位設計儲料包,后序整形。對于成形開裂位于中間部位需增加儲料包,設置兩個儲料包后模擬開裂消除,如圖11所示;③對于開裂位置位于初始走料部位,且此區域位于制件外緣,后序整形工序材料變形不受限,采用加大R角、增大拔模角的方式消除開裂,如圖12所示。

圖10 破料刀設置

圖11 儲料包設置

圖12 R角/拔模角設置

5.2 回彈分析

基于前面的工藝設計及仿真模擬,進行翻邊整形工序后回彈分析,以導入的工具體為參考對象,回彈約束為自由回彈模式。數據分析顯示,回彈數值在-0.5~+0.5mm 范圍內,汽車沖壓件回彈結果控制在此范圍內,無需進行回彈補償,如圖13所示。

通過工藝設計及仿真模擬,最終確定工藝成形方案:第一工序拉伸,第二工序修邊沖孔,第三工序剖切沖孔,第四工序翻邊,如圖14所示。

圖14 成形工藝

6 模具及材料要求

該制件共開發4副模具,分別為:拉伸模、修邊沖孔模、剖切沖孔模、翻邊模。模具材料均選用沖壓模具常用材料,拉伸模上模、下凸模、壓邊圈采用MoCr鑄造,表面淬火硬度48~52HRC;修邊沖孔模上模座、下模座、退料板采用HT300 鑄造,修邊上模、修邊下模、廢料刀采用火焰淬火鋼7CrSiMnMoV,淬火硬度58~62HRC;翻邊模上模座、下模座同樣采用HT300 鑄造,翻邊上模、翻邊下模、壓料芯采用Cr12MoV 鍛造,淬火硬度56~60HRC。模具制造過程無質量異常,拉伸模驗證調試成形順暢,修邊沖孔模出現廢料卡于廢料刀之間不易取出的現象,通過鉗工消除了卡廢料問題,最終沖壓件質量穩定,可滿足批量沖壓生產。

7 結束語

本文基于Autoform 的分析方法,對制件全工序成形過程分析提供可靠的預模擬方案。實踐證明,該制件沖壓工藝方案確實可靠,能夠滿足制件的生產需要,降低了模具開發的風險及制造成本,縮短了模具的開發周期。同時通過分析總結出了開裂的3種解決方案,分別為設置破料刀、儲料包、加大R 角增大拔模角,為以后此類制件的模具開發積累了寶貴的經驗。