基于檢測數據分析的浮體焊縫三維可視化管理系統

房精哲,韓 博

(中海石油技術檢測有限公司,天津 300452)

0 引言

隨著“十四五”的開局,我國對能源裝備的發展提出了更高的要求,已經從高速發展向高質量發展轉變,借助科學技術保障能源裝備的健康穩定運行對于國家能源安全有著不可忽視的重要性,因此推進能源裝備數字化發展是“十四五”期間的重要發展方向。石化能源裝備的發展帶動對石油石化設備、管道檢測技術的需求,進而帶動檢測新技術的發展與應用[1]。基于國家海洋強國戰略的穩步實施,我國海工工業經歷了一個快速發展的時期,越來越多的現代化技術被應用在海洋平臺上,國際海工裝備研究機構的相關研究與標準對我國海工裝備的發展也具有很重要的指導意義[2]。

相對于陸地環境,海洋環境更加復雜,所以對海洋浮體裝備的抗腐蝕性提出了更高的要求,由于浮體平臺體型巨大,所以在組裝工藝中焊縫為模塊連接的主要方式。浮體平臺投入使用后,在高鹽分海水的作用下,焊縫界面間的電化學腐蝕是焊縫腐蝕的主要原因,因此焊縫的腐蝕檢測與趨勢分析對海洋裝備平臺的安全運行有著重要意義。傳統的數據檢測分析系統更加傾向于檢測數據的收集與整理,在數據展示方面比較抽象化,無法將檢測的結構與實體進行直觀關聯,所以在面對數據結果時無法將風險點進行精準定位,大大影響管理與運維保養效率。

1 浮體焊縫三維可視化檢測數據分析系統

1.1 需求與設計

裝備的結構自動化檢測系統對海上浮體平臺的運行狀態有著重要作用,檢測數據分析系統作為檢測系統中重要的一部分,檢測數據的采集與分析為裝備的運行與否提供了決策性的依據。由于傳統的信息化管理模式已經越來越難以滿足石化能源裝備對于運維高效管理的需求,而三維可視化的運維管理具有更加直觀與高效的優勢,正逐步取代傳統的信息化管理模式。三維交互式應用管理平臺通過數據與模型的聯動,使運維管理人員跟決策者能更加直觀地判斷浮體結構的安全性,為平臺的保養提供可靠的決策依據,所以浮體焊縫三維可視化的檢測數據分析系統在浮體平臺的風險管理方面有著重要意義。

通過在三維模型上掛載焊縫的三維坐標信息,聯動水下檢測機器的坐標信息,使檢測焊縫的位置與三維模型上的焊縫對應,水下檢測設備對浮體的焊縫進行腐蝕程度的檢測,通過物聯網采集檢測設備的檢測數據,對相應數據進行分析、對比、存儲與展示。通過數據分析結果對閾值的響應來提供報警系統,在三維模型結構上快速、準確地找出相應風險點的位置,為浮體平臺的安全評估快速作出結論與決策。

1.2 實現與應用

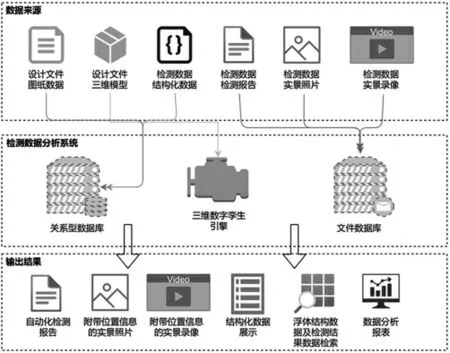

三維可視化的檢測數據分析系統主要分為數據處理模塊與三維展示模塊,其中數據處理模塊由數據來源、存儲、分析、處理與自動生成報告組成,三維展示模塊中主要由檢測對象信息、資產數據與報警模塊組成。通過三維模型數據的導入與檢測設備物聯網設備接口數據的采集,通過數據庫的對比分析處理,聯動模型結構信息,使檢測數據結果以三維可視化的形式呈現(圖1)。

圖1 三維可視化數據分析系統拓撲結構

數據來源主要有3 個途徑,分別是浮體各分段設計圖紙、三維模型與檢測報告。其中,主要數據源為操控系統ACFM(Alternating Current Field Measurement,交流電磁場檢測法)檢測、PAUT(Phased Array Ultrasonic Testing,相控陣超聲檢測)監測數據和儀器外觀監測數據,數據格式包括但不限于結構化監測數據及圖片、視頻、檢測報告等文檔型監測數據。獲取數據后利用三維數字孿生引擎,在保證圖形和數據不丟失的情況下實現模型的輕量化以此保證三維模型瀏覽的流暢性,在模型上掛載各類型數據。通過定位信息在三維場景中展示每一個檢測對象的檢測結果數據,通過數據庫的評定、對比分析、定位,數據結果與相應模型結構聯動,同時根據歷史數據分析生成趨勢分析圖,選擇檢測對象查詢檢測記錄匯總數據后生成檢測報告,并以三維模型為載體對檢測相關數據進行搭載和定位展示。

浮體平臺由于作業環境的特殊性,平臺無法實現外網的聯動,水下環境也處于無網環境,為了便于現場數據的采集和后續數據的積累,將檢測數據分析系統分為現場子系統、陸地系統和用于現場與陸地系統交互的數據同步程序3 個部分,其中現場子系統部署在平臺的集成控制室內(或作業船中集裝箱)、陸地系統部署在陸地辦公室。

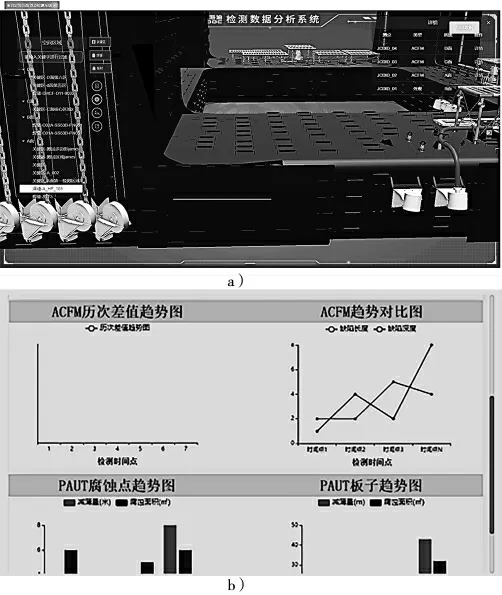

2 現場子系統

現場子系統通過三維交互式應用引擎,實現模型的加載并查看原有設計屬性與保留板面原有設計標識。根據定義的設備類庫、屬性、位置坐標等,將模型對象進行映射解析,提取模型的位號和對應的模型屬性,將業務數據與可視化模型對象、模型屬性進行關聯(圖2)。

圖2 現場子系統

為了提高數據的管理效率,根據裝置的檢測需要,規劃不同的關鍵檢測區域,通過將關鍵檢測區域進行對象化、數據化的管理,能夠在檢測的時候進行針對性的數據關聯。針對檢測數據建立采集點臺賬,可在系統中對每個固定測點、巡檢點(位置/對象)設置為檢測數據采集點并對每個采集點設置其數值范圍對應的狀態。通過導入現場系統移入的檢測數據(外觀、ACFM、PAUT),通過唯一位號關系及定位坐標,模型與測點建立一對一關系。將模型與現場檢測系統進行數據關聯和互通,實現點擊對象模型便捷查看設備基本信息、檢測數據以及報警信息等數據內容。對浮體結構水下部分檢測、檢測數據進行集成與組態。為了更好地使用系統功能,就必須保證數據的完整性、準確性、刷新率。將集成檢測系統中的所有數據,并保持每個數據與原數據一致,通過離線形式進行數據同步,為業務人員在運維決策時提供及時、準確的數據支撐與集成控制室中的操控、ACFM 檢測、PAUT 檢測系統相對接,以圖片、視頻、表格、文件等形式實現檢測結果等數據的抓取、編號及位置對應存儲,同時為操控系統提供一個完整的三維模型文件和完整的檢測示意排版圖,利用檢測數據出具檢測報告。報告中包含帶有位置信息的排版示意圖或布置圖,在三維交互式平臺中展示各類業務數據的趨勢曲線和部分業務數據提供彩虹圖展示,并且通過設置報警邏輯、閾值根據報警類型在三維場景展示報警信息,同步突出對應的焊縫位置。在后臺管理信息平臺嵌入成套浮體結構自動化檢測裝置的備品備件使用及損耗,維修保養情況的采集與查看的管理臺賬系統,提升運維保證能力。

3 陸地系統

與現場子系統相比,陸地系統的功能更加完善,通過三維引擎完成模型加載后如無焊縫信息,則可按邊界信息實現焊縫的添加,并體現出浮體面板的厚度。在與現場檢驗發現有差異時,可在模型上進行修改。例如,在設計軟件修改升級后能實現模型的替換與合并,并且相應模型信息等能完整保留,同時實現基礎數據的管理與三維模型的導出。管理結構具備傳統的信息化管理功能,如用戶、組織架構、角色等(圖3)。

圖3 陸地系統

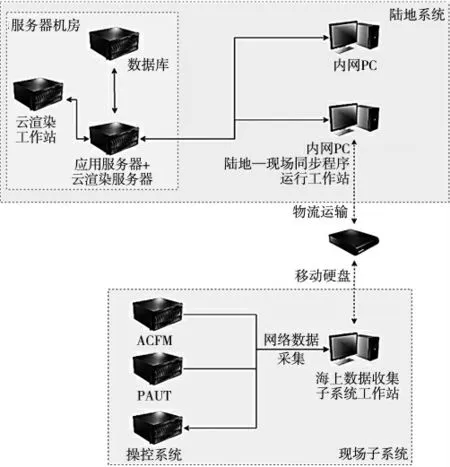

4 數據同步程序

實現數據同步的雙向性是數據同步程序的關鍵,工作包從陸地系統導入現場子系統,從陸地系統導出基礎數據、三維模型數據等導入現場子系統,實現基礎數據的增量同步。現場檢測完成之后,需要將動、靜態數據同步到陸地系統。通過現場子系統導出生成現場子系統數據下載,將此數據拷貝到移動硬盤,然后導入陸地系統,即可實現陸地系統掛接的動、靜態數據的增量同步(圖4)。

圖4 系統拓撲結構

5 結束語

通過現場子系統和一個陸地系統及數據同步程序3 個部分,完成對浮體結構檢測數據分析,三維可視化數據收集與三維模型查看功能,實現了對現場浮體結構的綜合管理。檢驗檢測報告出具的自動化,實現對浮體結構缺陷評定、趨勢分析、定位等。三維交互式應用引擎實現了三維數據的搭載與數據的可視化管理,數據導入導出功能實現了無網環境下的數據同步。通過檢測數據與三維模型的關聯,三維可視化數據分析系統使檢測結果的展示更加直觀,為石化能源裝備的全壽期安全保障提供了更加高效的科技手段,高效、及時的運維保養工作也大大提高了設備裝置的生命周期,進一步提升裝備的產出效益,推動石化能源領域的不斷發展。