大跨度鋼結構空間張弦桁架施工全過程監測與分析

翟 雷,李文濤,王永生,韓正虎,周勝利,袁 帥,王宏浩,吳 超

(中國建筑第二工程局有限公司華東公司,上海 200135)

0 引言

我國鋼結構多按運營狀態設計,但施工過程中鋼結構受力及構件內部變形等情況與運營階段有很大差別。尤其是大跨度空間張弦結構屋蓋結構形式和受力狀態非常復雜,施工過程中采用不同施工順序或施工方法,對結構的影響均不同。因此,設計參數并不能很好地為施工過程中的結構安全提供保障,施工過程中的累積誤差甚至會導致結構整體失衡倒塌。為保證鋼結構施工過程的精確、安全、穩定,須合理選擇施工方法及施工順序,同時針對結構整體及關鍵節點進行施工全過程健康監測。

近幾年來,國內對健康監測系統的應用與研究逐漸增多,但由于健康監測系統技術復雜,成本較高,我國結構健康監測系統多以橋梁結構為主。如李鵬飛[1]對濱州黃河公路大橋健康監測技術系統開展了研究;李愛群等[2]基于健康監測數據對潤揚大橋進行全生命周期監測與分析。針對大跨度鋼結構健康監測系統的研究較少。

本文對合肥濱湖國際會展中心二期項目施工全過程進行監測與分析,反向驗證設計的合理性,指導現場安全高效生產,并為后續類似工程施工提供參考。

1 工程概況

合肥濱湖國際會展中心二期項目位于安徽省合肥市濱湖新區,其中綜合展館結構長192m、寬170m,下部為鋼框架結構,上部為大跨度張弦桁架結構。結構BIM三維效果如圖1所示。

圖1 結構BIM三維效果

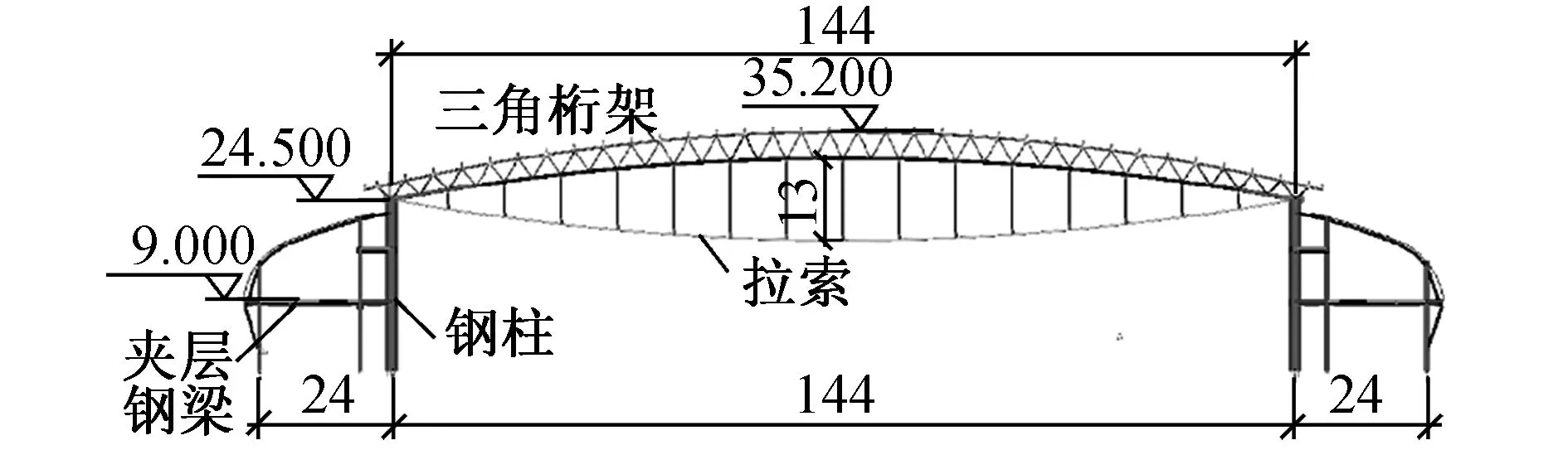

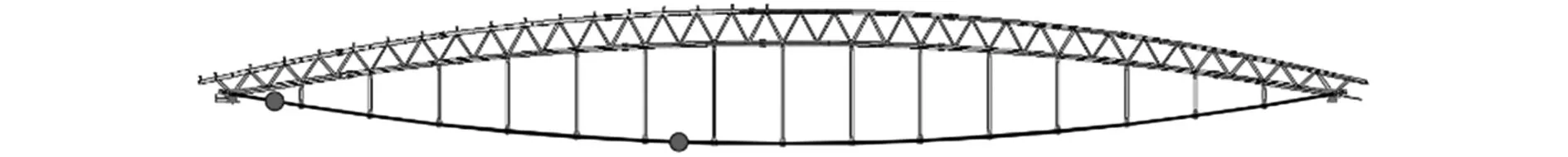

綜合展館鋼結構主桁架共10榀,單跨144m,拱高10.7m,單榀重約165t。次桁架共36榀,單跨18m,單榀重約11t,均為倒三角桁架。主桁架兩端為鑄鋼節點,材質為ZG20SiMn,西側支座為固定鉸接支座,東側支座為單向滑動支座。桁架下張拉索為半平行PE索,規格為φ7×586,1670級。索體直徑為218mm,為國內民用建筑最大尺寸索體。最大索力為3 682.9kN。單品桁架結構如圖2所示。

圖2 單榀桁架結構示意(單位:m)

桁架為一端滑動、一端為固定支座,滑動端滑程為-270~50mm。

2 施工工藝

合肥濱湖國際會展中心二期綜合展館大跨度張弦桁架采用累積滑移的施工方法,綜合展館南側為桁架拼裝區,軸位置為桁架組裝滑移區。綜合展館結構施工平面布置如圖3所示。

圖4 拼裝胎架及滑移軌道布置

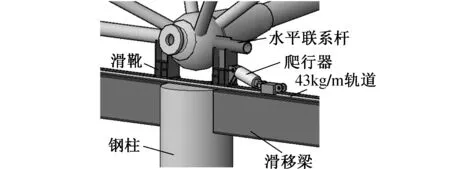

桁架通過滑靴結構與滑移軌道連接,滑靴結構傳遞豎向荷載至滑移軌道、頂推設備。每個支座兩側各設置1個滑靴。支座處滑靴節點如圖5所示,支座處模型如圖6所示。

圖5 支座處滑靴節點詳圖

圖6 支座處模型

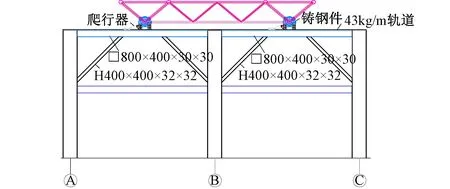

圖7 滑移梁立面

為保證滑移整體安全平穩,安裝完成2榀桁架后,將第1組桁架滑移至胎架懸挑位置,掛索并分級張拉完成,屋蓋結構累積滑移完成后(含原位吊裝部分),安裝支座后進行卸載,檁托可隨桁架吊裝前完成安裝。

3 施工全過程健康監測

屋面為張弦空間桁架結構,主桁架跨度為144m,跨度大,屋蓋結構復雜,關鍵構件節點多,且采用累積滑移施工,施工難度極大。根據GB 50982—2014《建筑與橋梁結構監測技術規范》[3],對合肥濱湖國際會展中心二期項目的施工過程進行監測與分析,建立鋼結構整體模型,通過有限元軟件模擬鋼構件拼裝、空間桁架累積滑移、預應力索張拉和支座卸載的施工全過程。對應力水平較高的構件及承受較大施工荷載的構件節點進行現場監測,以確保結構在施工及運營期間使用安全[4-6]。

施工階段監測包括拉索索力、主要構件應力應變及溫度(撐桿、弦桿、腹桿、倒三角抗風柱)、屋蓋桁架變形、滑動支座位移。

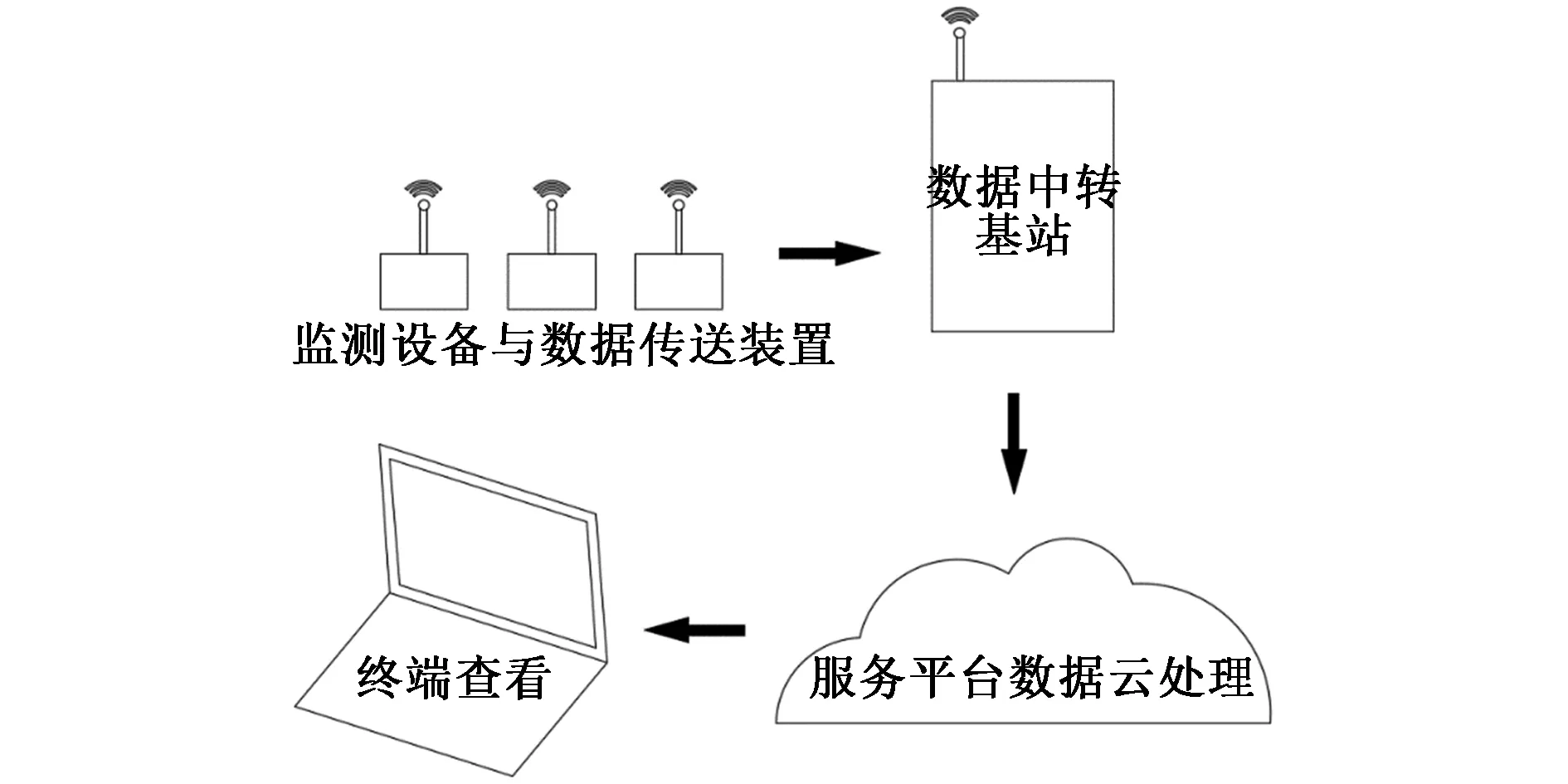

健康監測系統由數據收集系統、數據傳送系統、數據中轉基站、服務平臺組成。數據收集系統為在各測點安裝的監測設備,每臺監測設備連接1個數據傳送裝置,將設備采集數據實時傳送出去;施工現場設置1個數據中轉基站,接收設備傳送出來的數據,并將數據發送至后臺服務平臺;服務平臺對中轉基站發送出來的數據進行處理存儲,可通過電腦、手機等終端隨時查看。所有數據傳輸均為無線傳輸,工作原理如圖8所示。

圖8 無線傳輸工作原理

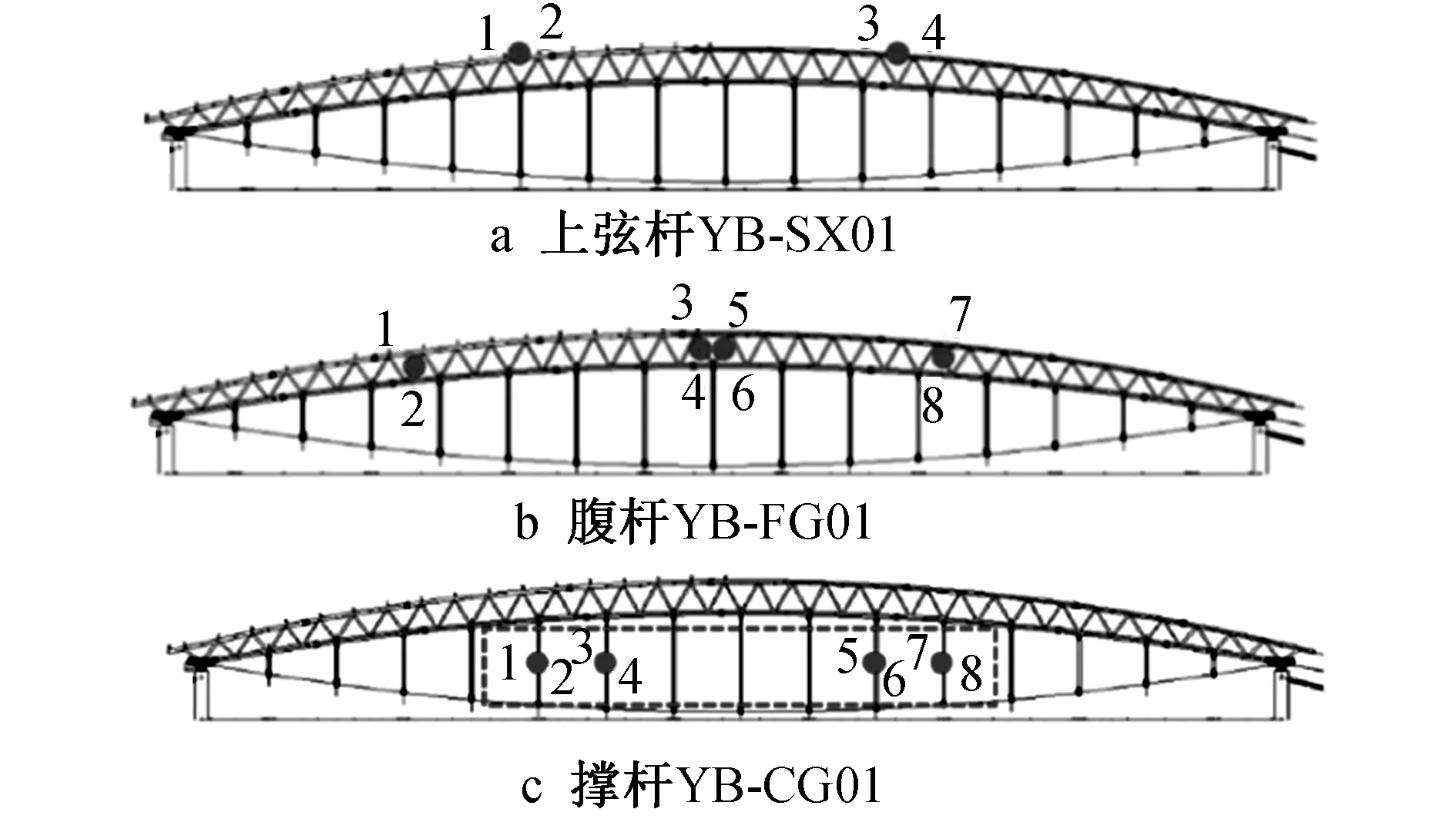

分析不同構件,針對其受力特點進行測點布置[5]。

拉索為屋面桁架結構的主要受力構件,施工時通過調整拉索索力進行調差,使結構接近設計狀態,索力偏差對施工過程中的結構狀態產生重要影響,同時也確定了結構施工完成后的實際狀態。屋蓋共10榀主桁架,每榀桁架下對應1根拉索,對應布置2個索力測點(見圖9),分別布置在端部和跨中,共20個測點,每個測點有2個傳感器。

圖9 索力監測點布設位置

每根拉索上有15根撐桿,選取其中4根進行撐桿應力應變及溫度檢測,每根撐桿設置2個測點,10榀桁架共80個測點。

施工階段主桁架監測點設置在上弦,根據模擬驗算結果,選取滑移時最大內力位置,在三等分點各布置2個測點。主桁架弦桿之間連接腹桿選取8根,每根設置1個測點,如圖10所示。

圖10 桁架及撐桿監測點布設位置

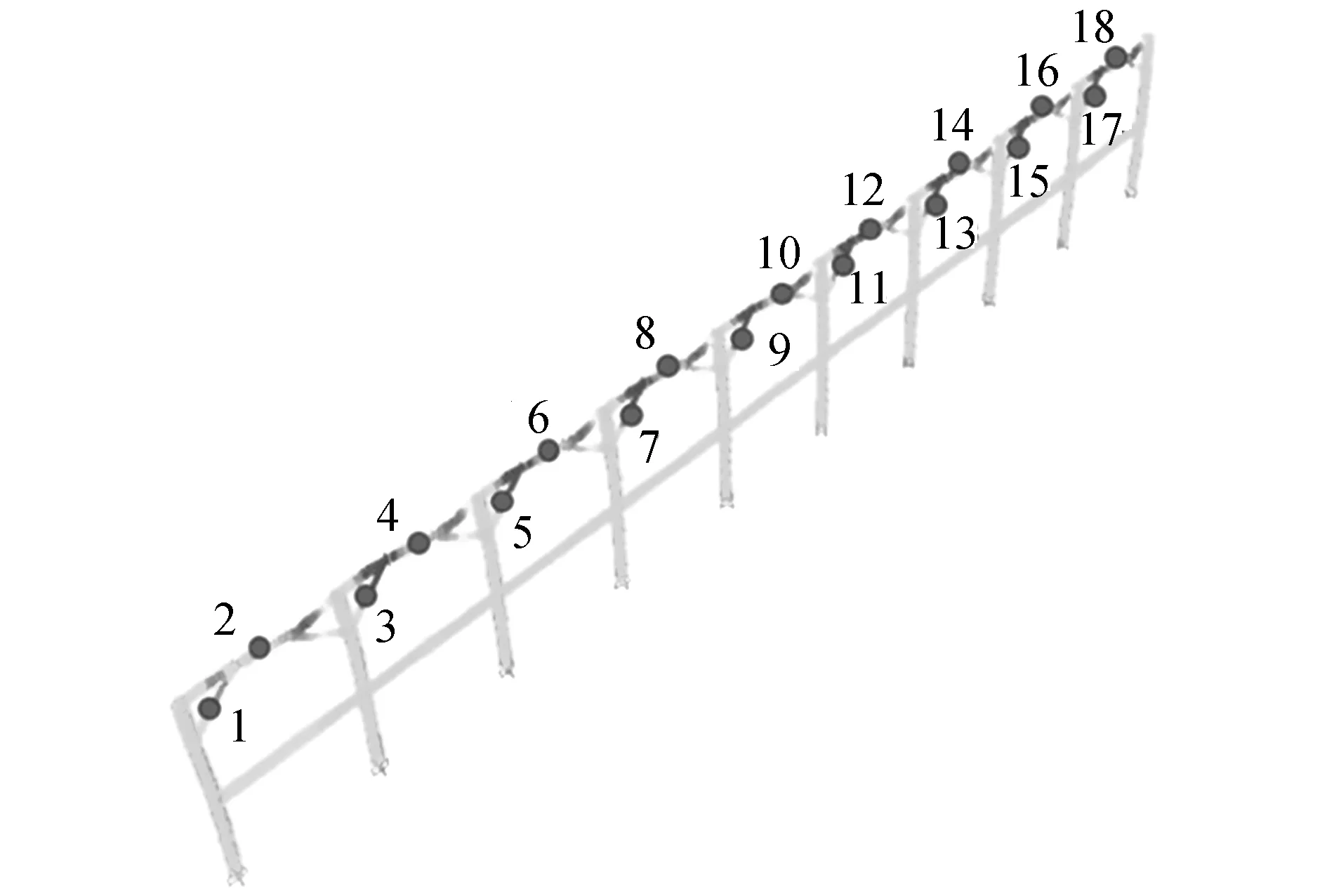

滑移施工時,滑移梁為關鍵受力構件,其穩定性關系到整個滑移過程的同步性和安全性[8-9],根據滑移梁受力云圖,在2條滑移長軌的滑移梁上弦及八字撐處設置應變傳感器,監測滑移梁在滑移及張拉過程中的應力應變。監測點布設如圖11所示。

圖11 滑移梁監測點布設

4 健康監測結果分析

應力應變傳感器2min發送1次監測數據,通過系統服務后臺進行收集。針對不同施工工況,分別對不同類型構件進行分析。

4.1 桁架拼裝

桁架高空拼裝在高空拼裝胎架上獨立進行,通過監測數據反映,桁架拼裝工況下,其他結構應變波動很小。桁架拼裝完成前,滑移梁及前2榀桁架應力幾乎無變化。

4.2 桁架卸載

桁架卸載時,該榀桁架荷載會作用在5道滑移梁上,通過監測數據反映,桁架卸載工況下,滑移梁應力隨卸載過程逐漸變小,其余桁架弦桿應力變化不大。

4.3 桁架滑移

桁架滑移時,該榀桁架處于運動狀態,腹桿、弦桿應力呈無規律變化。滑移梁八字撐在滑移過程中應力逐漸變小,處于受壓狀態。

4.4 拉索張拉

拉索逐級張拉時,該榀桁架撐桿所受壓應力隨張拉過程逐漸變大,表明撐桿所受壓力逐漸增大;桁架腹桿根據監測位置不同,應力變化會有所不同。拉索張拉工況下某桁架撐桿、腹桿測點應力變化曲線如圖12所示。

圖12 拉索張拉工況下某桁架撐桿、腹桿測點應力變化曲線

5 滑移施工模擬與監測數據對比分析

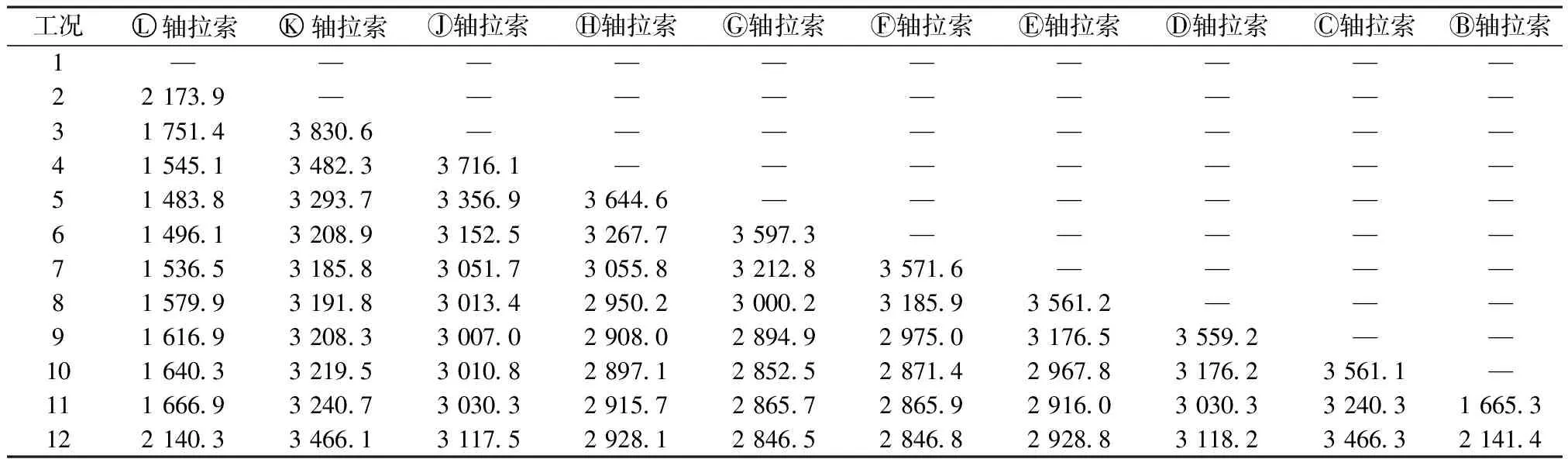

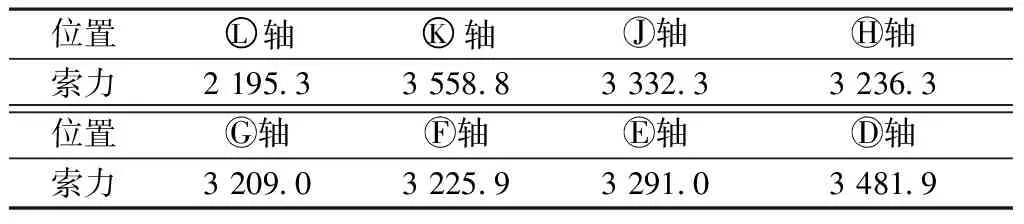

表1 各工況下索力計算數據

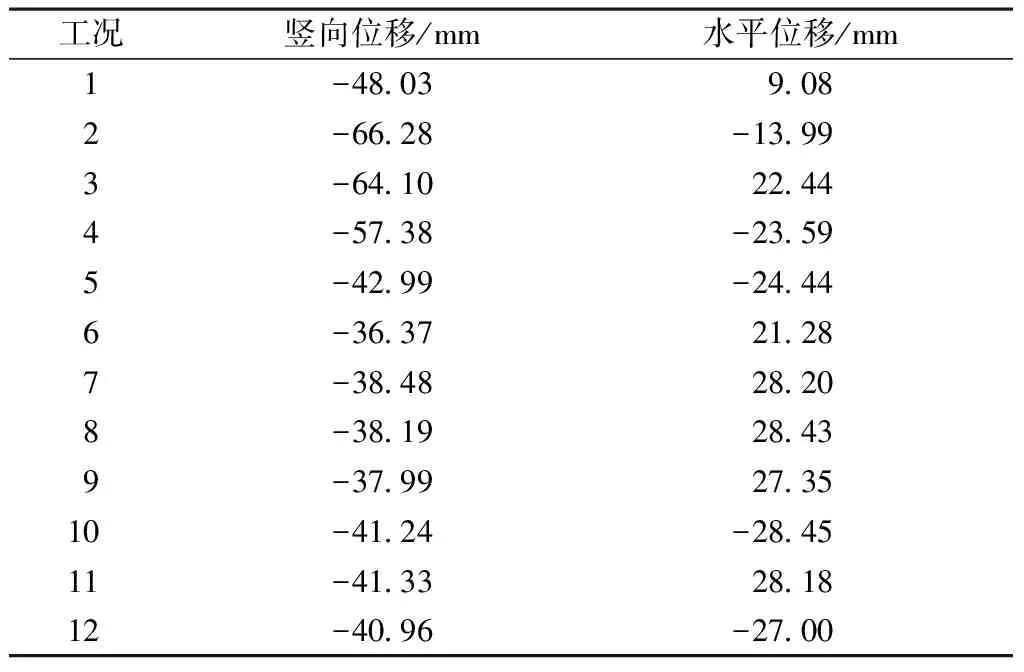

表2 各工況下滑移時桁架最大位移

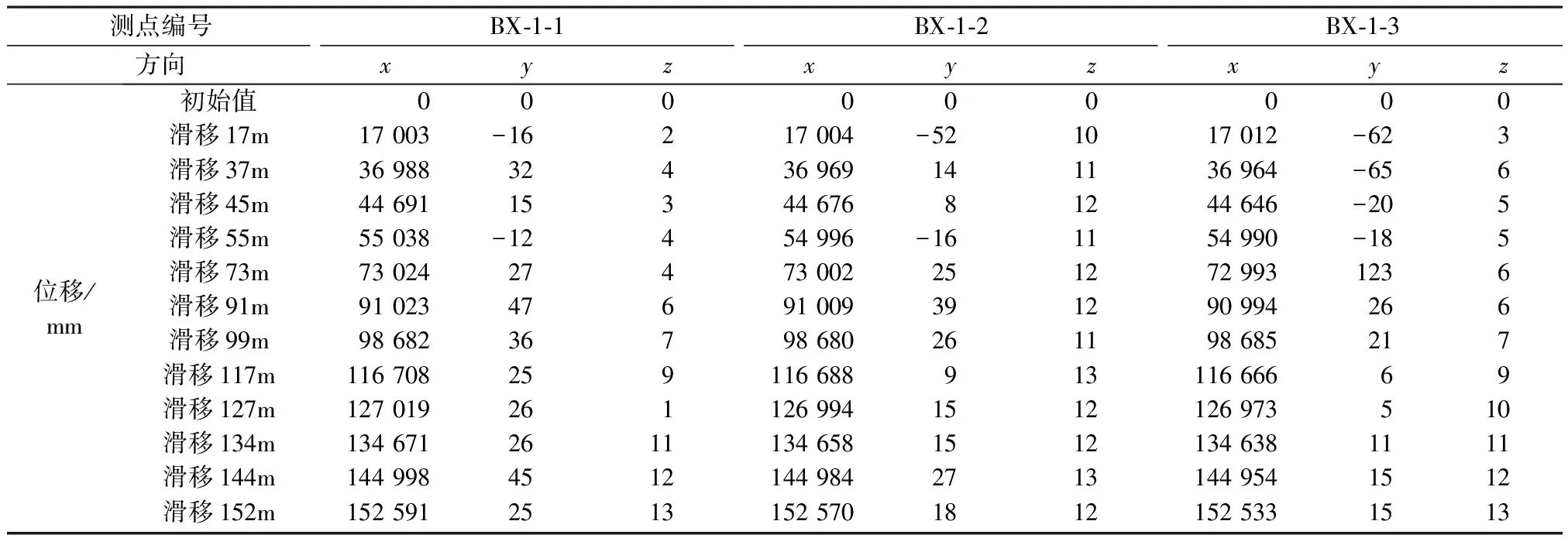

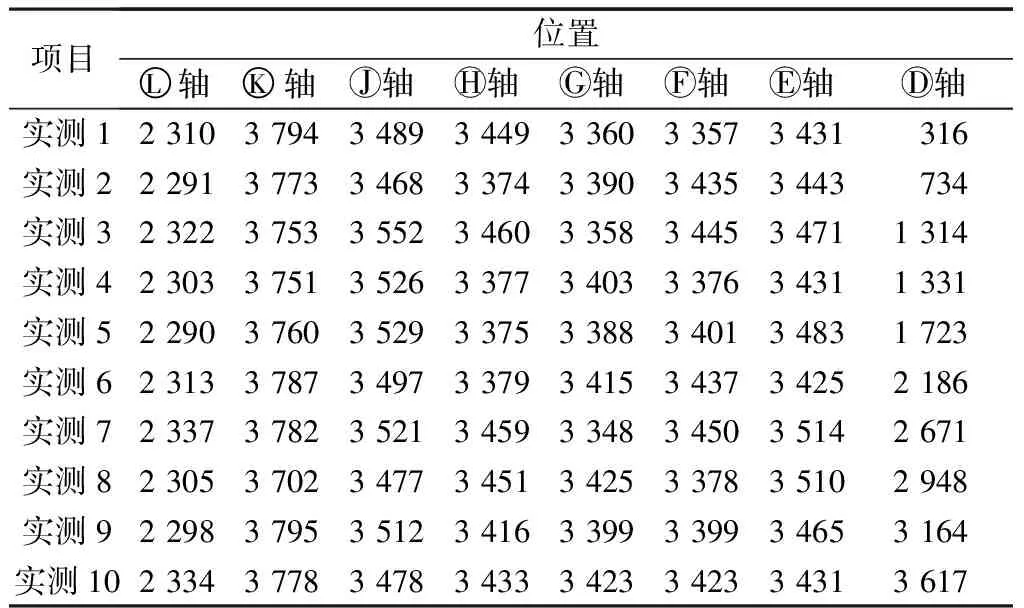

根據施工過程模擬分析結果,滑移過程中桁架最大豎向位移為66.28mm。通過桁架變形監測,桁架豎向變形值均在66mm以內(見表3~5),施工過程安全可控。

表3 桁架1變形監測數據

表4 桁架2變形監測數據

表5 桁架3變形監測數據

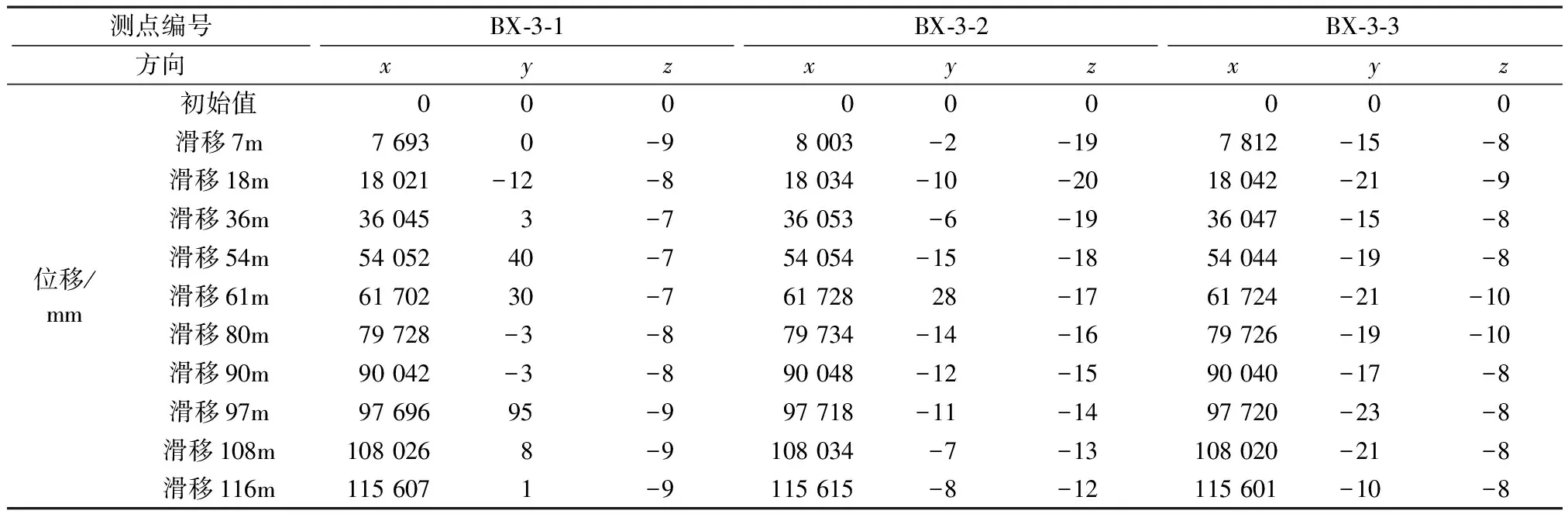

施工過程中,每榀桁架張拉對相鄰已張拉完的拉索索力有影響。選取第8根拉索張拉時監測數據進行分析,模擬數據如表6所示。排除個別特殊數據,監測所得各工況索力。經計算,實測結果與模型計算結果最大偏差≤8%。實測結果如表7所示。

表6 拉索8張拉時其余拉索索力模擬值 kN

表7 拉索8張拉時各拉索索力實測值 kN

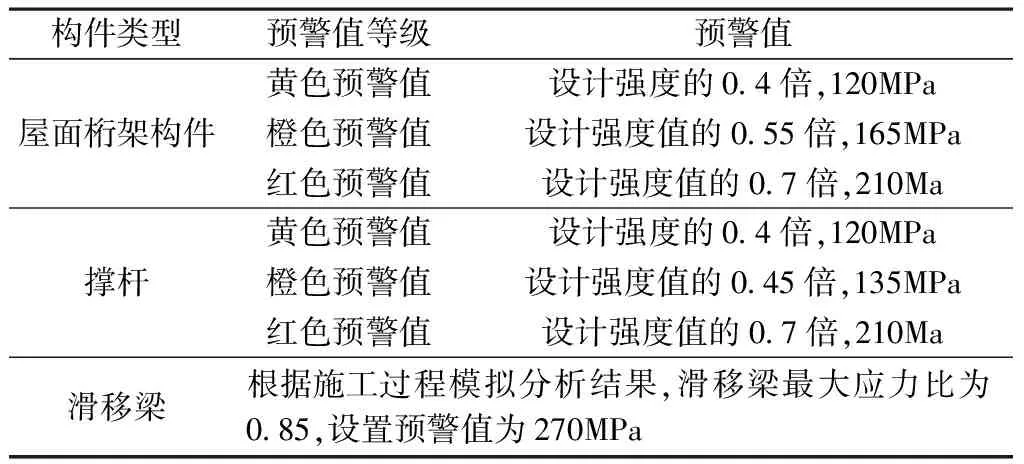

6 監測預警系統

健康監測系統針對不同構件受力特點,以設計強度為參考,設置了三級應力預警系統[9],如表8所示。

表8 三級應力預警系統

建立健康監測預警響應制度。在非極端荷載作用下,發生黃色預警時,對預警部位加大監測頻率,直至預警解除;當發生橙色預警時,停止該部位相關施工作業,項目部管理人員對傳感器及構件進行檢查,排查問題,直至預警解除;當發生紅色預警時,停止該單體所有施工作業,深度分析結構應力異常原因并組織鋼結構專家對結構進行評估[10-11]。

7 結語

通過施工全過程實時監測,驗證實際監測數據與模擬計算結果偏差在8%以內,模擬計算結果可為施工過程提供有效指導,證明施工方法可行性、安全性、適應性。采用生死單元法對相同構件在不同工況下的應力變化進行分析,動態了解各施工工況對整體結構穩定性的影響,從而為安全施工提供指導。施工過程設置的監測設備,運營階段仍可使用,做到結構全生命周期的健康監測。