海上風力大發電機組吊裝技術研究

張程遠,盛 雷

(福清海峽發電有限公司,福建 福州 350300)

海上風機吊裝施工是一個復雜的工程,具有施工環境復雜、作業窗口期短,施工技術難度大、施工精度要求高等特點,施工過程中施工效率受多方面因素影響[1-2],面對搶裝潮,國內海上風電施工船只存量嚴重不足,項目建設對海上風機吊裝施工效率提出了更高的要求,通過從“人”、“機”、“料”、“法”、“環”方面詳細分析海上風機吊裝施工效率影響因素[3],科學部署、精心施工、優化施工組織和工序銜接,不斷精細吊裝工藝,提高吊裝效率,降低工程造價成本。

1 “人”、“機”、“料”、“法”、“環”影響因素

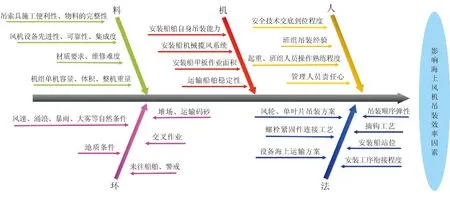

影響海上風機吊裝施工因素眾多,歸納起來主要分為“人”、“機”、“料”、“法”、“環”等五個方面,見圖1。涉及“人”的影響因素主要包括:作業人員安全技術交底程度、班組海上風機吊裝經驗、起重和班組人員操作熟練程度、管理人員責任心等;涉及“機”的影響因素主要包括:安裝船機吊裝性能、攬風系統、甲板作業面積、定位駁船穩定性能等;涉及“料”的影響因素主要包括:風機設備先進性、集成度,吊索具施工便利性等;涉及“法”的影響因素主要包括:吊裝及運輸方案、緊固件連接工藝、摘鉤工藝、船舶站位、工序銜接等;涉及“環”的影響因素主要包括:風速、涌浪、暴雨、霧等自然條件、地質條件、碼頭、交叉施工作業、來往船舶、警戒等。

圖1 影響海上風機吊裝效率因素

2 提效措施及建議

通過深入分析“人”、“機”、“料”、“法”、“環”等影響因素,結合海上施工現場實際經驗,提出改善海上風機吊裝工效的措施建議,具體如下:

1)傳統三葉式風輪吊裝方式對現場作業風速要求高(<6~8 m/s),單葉式吊裝方式可使吊裝作業風速大幅提高(<13~15 m/s),增加吊裝施工窗口期,減小現場吊裝風險,大兆瓦海上機組吊裝建議優先選用單葉式吊裝工藝。

2)按照較少海上安裝時間的原則,能在陸上做的工作盡量在陸上完成,如底段塔筒電氣設備在廠內完成預組裝后垂直運輸至現場,機艙、發電機和輪轂廠內完成預組裝及電氣調試工作等,優化海上現場吊裝環節。

3)葉片螺栓由傳統平頭螺栓優化為錐形螺栓,錐形螺栓與變槳軸承法蘭對接時能快速入孔,同時起到導向功能,提高葉片與輪轂在高空的組對效率和安全性。

4)風機安裝船移船至下個機位前,提前過駁下一套機艙組合體,移船期間可同步在甲板上進行機艙頂部避雷裝置、風速風向儀器、機艙內電纜敷設、盤車、油管接線、調試等安裝工作。

5)主機、塔筒等設備運輸由施工單位承運,充分發揮施工單位現場船舶資源優勢,有效解決設備廠商鎖定運輸船舶能力差的問題,船機資源得到有效配置和使用。如設備涉及長距離海上運輸,應在風場周邊尋找堆場碼頭進行設備存放,確保設備連續供應。

6)通過優化塔筒、機艙、葉片摘鉤條件,提前完成摘鉤,在繼續進行螺栓緊固的過程中,同步進行下一環節吊具及設備安裝工作。

7)吊裝過程螺栓力矩施工耗費工時較長,必須確保有經驗的班組進行力矩施工且人員必須充足,滿足作業面要求;同時在后期塔筒、主機、葉片設計工藝進行優化,在確保結構安全的前提下,適當減少螺栓數量,提高工效。

8)指揮負責人應合理組織好作業工序的銜接安排,盡量增加同步作業的內容項目,縮短實際吊裝直線工期。同時,作業班組的休息時間應考慮到工序的時間差里面。

9)現場指揮負責人水平,安裝船機的性能、風機設備及吊具的先進性、集成度直接影響到現場吊裝施工的便利性。

10)冬季季風期間,可利用塔筒、機艙與風輪吊裝對現場風速要求的不同,調整安裝思路,塔筒、機艙吊裝完,如不具備葉片吊裝條件,直接移船至下個機位,吊裝塔筒和機艙,實行流水作業,后續具備連續吊裝葉片的施工窗口期,再返回機位吊裝葉片,可最大化利用季風期施工窗口,大大提高吊裝效率及安全性。

11)根據施工和吊裝工藝、風機參數及技術特點、船型結構、空間布局、起吊能力特點,選擇最佳的船機站位布局;采用三葉式風輪吊裝方式,安裝船采用側靠(相對于機位方位)方式,可避免葉輪在空中大角度旋轉,減小人工攬風控制難度,降低吊裝風險,提高風輪吊裝的施工窗口,有效提高葉輪吊裝工效和安全性。

12)葉輪拼裝采用先拼裝靠風輪支架側的2支葉片,待機艙吊裝完成后,再組拼第三支葉片,相比于傳統風輪拼裝工藝(三支葉片依次在甲板完成與輪轂的組拼),該工藝可在不額外占用甲板使用面積的情況下,將前2支葉片螺栓力矩施工時間轉為非關鍵線路時間。

3 工程實例

3.1 項目概況

福清興化灣海上風電場二期項目位于福清三山鎮前薛村東南側、小麥嶼南側、牛嶼東側,總裝機容量280 MW,共規劃安裝45臺大容量機組,機型涵蓋5 MW、6.XMW、8 MW和10 MW,場址中心距岸線約4.7 km,機位平均水深5~15 m,規劃面積約18.5 km2。

3.2 6.XMW海上風電機組主要信息

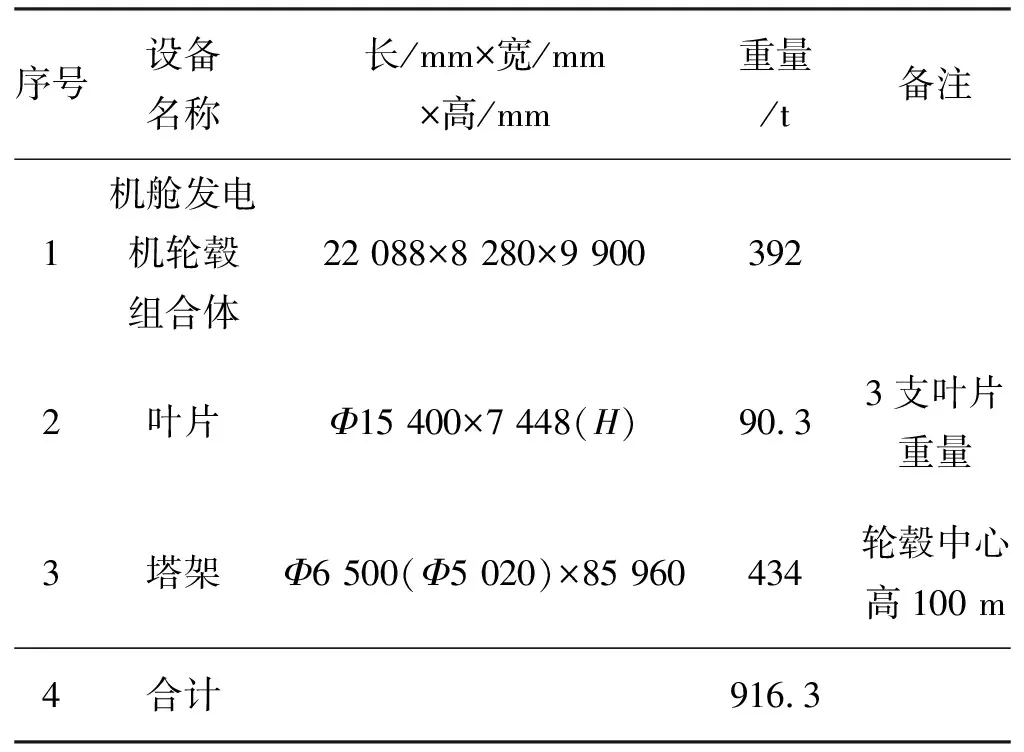

6.XMW機組葉片75 m長,風輪直徑154 m,輪轂中心高距海平面100 m,機組采用直驅技術路線,由葉片、機艙發電機輪轂組合體裝配、塔筒裝配等三大部件組成,底塔在塔筒廠內預組裝后垂直運輸至施工機位現場,6.XMW風電機組主要部件參數見表1。該機組具有設備先進性、集成度高等特點。

表1 6.XMW風電機組主要部件參數

3.3 施工船機設備

選擇自升式風電安裝船“三航風和”號進行6.XMW海上風機安裝,“三航風和”號型長90 m,型寬40.8 m,配備1 200 t和360 t 2臺液壓繞樁全回轉型式起重機,主吊最大吊高在甲板面以上130 m。其綜合性能較國內同類型風電安裝船更優化、更高效化,是目前國內最先進、技術性能最高的風電安裝船之一。

3.4 安裝工藝及工序劃分

6.XMW海上風機采用大部件分體安裝、風機葉片采用水平式單葉片安裝工藝[4-6]。涉及施工準備、小吊機及柴發安裝、塔筒吊裝、機艙輪轂發電機組合體吊裝、盤車準備、葉片安裝、盤車拆除等14個工序58項作業內容。

3.5 風機吊裝工時統計分析

以福清興化灣海上風電場二期項目6.XMW風機海上吊裝為工程實例,介紹海上吊裝各工序及作業內容,將工效增效措施應用于6.XMW海上風機安裝施工,以施工過程中各工序為對象采用測時法進行現場觀測,統計各工序工時消耗及人員配置情況,并分析和研究各個工序工時消耗的構成,統計匯總6.XMW風機安裝總實耗工時,結果如下:

1)通過現場吊裝工時統計(見表2),6.XMW風機吊裝有效安裝時長為65.74 h,其中吊裝準備及吊裝施工累計時長約25 h,盤車準備、使用及拆裝工作累計時長為10 h,塔筒、組合體、葉片螺栓力矩施工累計時長約30 h,通過工序銜接優化,涉及同步作業工序施工累計時長約16 h,扣除同步作業時長,實際吊裝時長約49 h。相比同類型機組吊裝(6 MW機組安裝平均耗時4~5 d/臺),安裝工時縮短1~2 d,大大提高安裝效率。

表2 6.XMW風機安裝測時法工時統計

2)緊固件力矩施工耗費工時較長,占吊裝總時長接近一半時間,要求施工期間力矩施工班組人員必須操作熟練且配備充足。

3)合理組織好作業工序的銜接安排,增加同步作業的內容項目。例如:小吊機和柴油發電機安裝可在基礎錨栓清理時同步作業;中段和頂段塔筒吊具安裝、起吊和對接可在塔筒之間連接螺栓力矩施工期間同步作業;盤車拆裝及機艙組合體過駁可穿插于工序之間同步進行;葉片過駁及夾持可在螺栓力矩施工期間同步作業。

4 結 語

本文從“人”、“機”、“料”、“法”、“環”方面詳細分析海上風機吊裝施工效率影響因素,并結合現場施工經驗,給出提高海上風機吊裝增效措施建議。以福清興化灣海上風電場二期項目為例,針對介紹了6.XMW海上機組吊裝工藝進行工序和作業內容劃分,采用上述工效措施,并對現場吊裝各工序的吊裝工效進行統計分析。相比同類型機組吊裝(6 MW機組安裝平均耗時4~5 d/臺),安裝工時縮短1~2 d,大大提高安裝效率,針對如何提高海上風機吊裝工效給出具體的措施建議,為后續大容量海上機組吊裝施工管理提質增效提供了重要的參考借鑒意義。