煙用成品紙卷自動轉運及包裝系統規劃與設計

文 / 虞有海 雷敏 盧會超 王化麟 李成友 林原 王健

煙用印刷是我國發展迅猛的行業之一,尤其近年來消費者對香煙產品的外觀和包裝提出更高要求,精致美觀的包裝往往更能吸引人的眼球,從而促進消費。市場旺盛的需求極大推動了煙用印刷紙卷產業發展。更短的生命周期、更高的印刷質量、更精美的包裝需求、更短的生產時間,也對印刷企業提出更高要求,促使企業根據市場變化需求調整企業的生產模式、調度模式、管理模式、包裝模式等,從而更快地響應市場需求。

一、煙用成品紙卷轉運及包裝現狀

傳統的車間煙用成品紙卷物流轉運采用人工叉車或液壓板車,轉運過程中的信息管理及傳遞采用人工手寫工藝卡片,煙用成品紙卷碼垛及拆垛需人工完成,纏膜、打帶、打碼和貼碼等包裝工作也需人工完成,作業效率低,自動化程度低,信息管理混亂。

二、煙用成品紙卷堆碼需求分析

表1所為煙用成品紙卷物料堆碼需求分析。根據煙用成品紙卷物料的外形尺寸特征、重量特征、貨位承載、用戶配送需求等分析成品托盤堆碼規則。成品幅寬為50mm~80mm的占比超80%以上,按適應最大原則,成品托盤貨位高度選擇1350mm,重量不超過1000kg/托盤。成品堆碼層數、每托盤最大堆碼卷數、每托盤重量、實托盤高度,如表1所示。

表1 煙用成品紙卷物料堆碼需求分析表

三、煙用成品紙卷成品包裝車間流量分析

按兩車間末工序設備峰值產能計算。

車間1日產成品為7000卷/天,7000/90≈78托盤/天,三坐標機器人每2卷抓取1次,同批次同品規尾料1卷抓取1次(約100次/天),需抓取3550次/天;

車間2日產成品日產成品為8500卷/天,8500/90≈95托盤/天,三坐標機器人每2卷抓取1次,尾盤1卷抓取1次(約110次/天),需抓取4305次/天;

三坐標機器人完成日抓取托盤次數為:78+95=173次/天;

三坐標機器人完成日抓取瓦楞紙片次數為:173×3=519次/天;

三坐標機器人完成日抓取托盤蓋板次數為:173次/天;

三坐標機器人完成日抓取次數合計為:3550+4305+173+519+173=8720次/天;

成品包裝區日作業時間為24小時,所需三坐標機器人抓取速度為8720/24≈364次/小時。

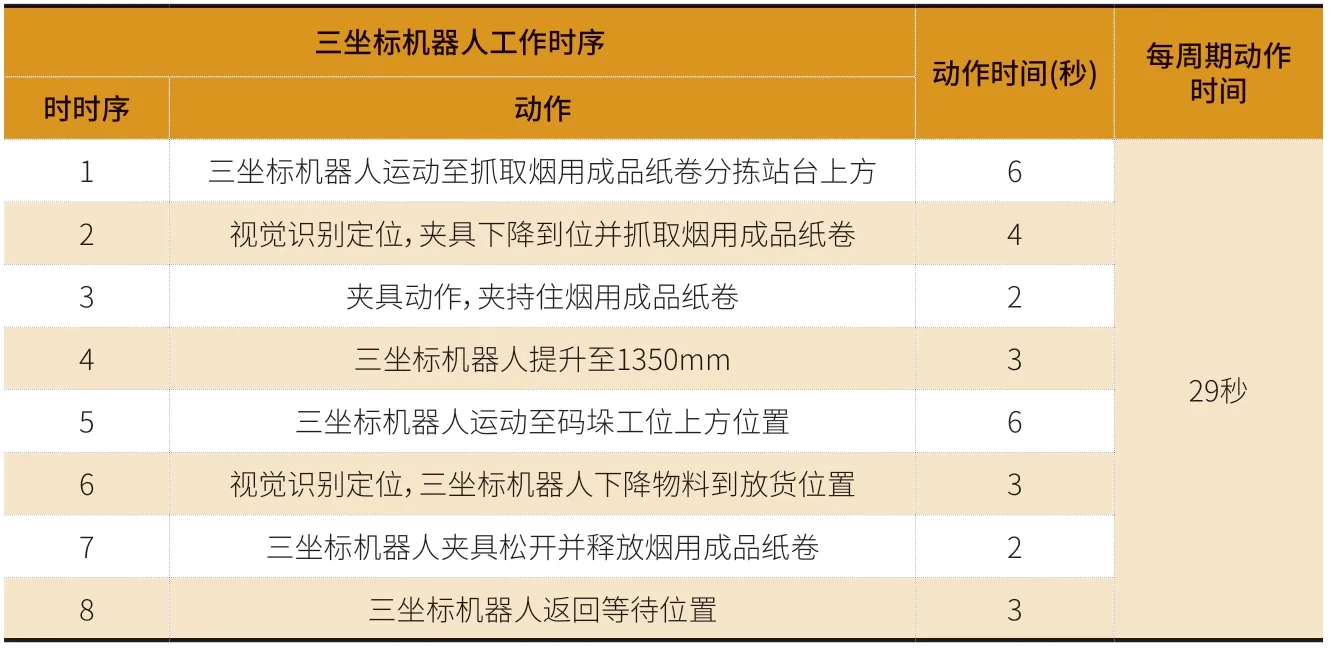

三坐標機器人工作時序計算,如表2所示。

表2 三坐標機器人工作時序計算表

基于以上可得出結論:按機器人每次完成一個動作的周期為29秒計算,單臺機器人工作效率為124次/小時,配置4臺三坐標機器人,系統總能力為124×4=496次/小時>364次/小時,設備利用率為73.39%,滿足日常煙用成品紙卷碼垛需求并富裕部分安全能力,確保系統具備一定的冗余性。

四、煙用成品紙卷自動轉運及包裝系統規劃

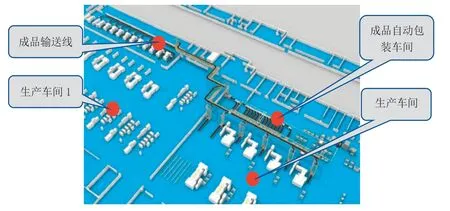

針對印刷廠,根據其工藝的不同,其廠房主要功能分區如圖1所示,分為生產車間1、生產車間2、成品自動輸送線、成品自動包裝車間。

圖1 印刷廠的廠房主要功能分區規劃圖

所應用的主要設備包括:皮帶輸送機、往復垂直提升機、多向視覺識別系統、自動分揀系統、自動稱重系統、三坐標機器人、鏈式輸送機、自動纏膜機、自動打帶機、自動打碼及貼標機和自動化控制系統。其主要設備的功能規劃如下:

多向視覺識別系統主要對帶式輸送線上的煙用成品紙卷的條碼進行動態實時識別,并自動將識別到的條碼物料信息上傳給成品包裝車間自動化控制系統,可自動識別來料紙卷的品種及批次等信息,使自動分揀機能按指定規則分揀。多向視覺識別系統還能自動識別煙用紙卷外觀特征,并將識別到的特征信息上傳至成品包裝車間自動化控制系統,自動化控制系統自動比對條碼信息和真實物料特征信息的一致性,具備二次校對防差錯功能,杜絕條碼貼錯的現象發生。

自動稱重系統主要對輸送線上經過稱重工位的煙用成品紙卷稱重計量,精度可達±0.02kg,準確記錄每一卷成品的真實重量。

自動分揀系統主要完成煙用成品紙卷分揀任務,設置多個煙用成品紙卷分揀站臺,能同時完成多個品規煙用產品紙卷的分揀碼垛需求,100%滿足該企業車間產能。此外,還設置不合格品分揀站臺和人工處理站臺,便于人工處理不合格品和三坐標機器人系統異常時人工碼垛作業。

三坐標機器人主要完成煙用成品紙卷自動碼垛需求,針對該企業煙用成品包裝車間自動包裝需求,開發專用夾具,具備多項功能,能完成煙用成品紙卷抓取、托盤拆垛、瓦楞紙片抓取和托盤蓋板抓取作業需求。煙用成品紙卷抓取后,夾具能自動旋轉,將煙用成品紙卷條碼統一旋轉到指定角度后再堆碼在托盤上。

自動纏膜機主要完成實托盤纏膜作業,采用深色薄膜,防止部分光敏性煙用成品紙卷因存儲、運輸過程中長時間光照造成變色,產生質量事故。

自動打帶機主要完成實托盤打帶作業,對托盤4個側面打包裝帶,將煙用成品紙卷牢牢固定在托盤和托盤蓋板之間,避免存儲作業和長途運輸作業過程中煙用成品紙卷滑動、碰撞、摩擦、傾斜等造成產品外觀質量受損。

自動打碼及貼標機主要完成實托盤大碼打印和粘貼作業,對經過該工位的實托盤4個側面粘貼大碼,并自動關聯煙用成品紙卷小碼信息和托盤大碼信息關聯,便于存儲、運輸等不同作業環境中對產品信息的查詢復核需求。

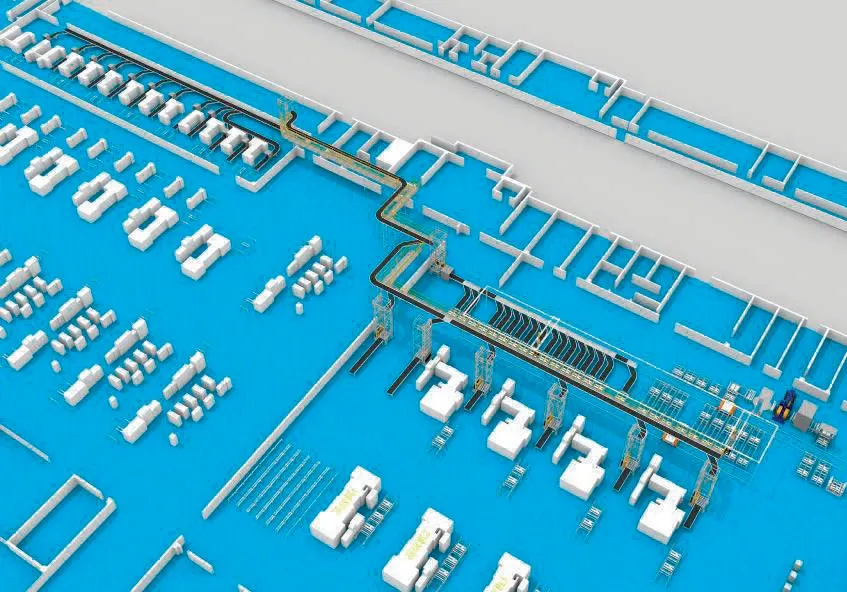

圖2為成品自動轉運及自動包裝系統物流動線圖,煙用成品紙卷采用人工從兩車間末端分切工位上線,經自動打碼及貼標機貼碼后,自動沿輸送線輸送至成品包裝車間;經視覺識別系統、自動在線稱重系統、自動分揀系統和三坐標機器人系統自動完成煙用成品紙卷信息識別、稱重、自動分揀和自動碼垛;再由鏈式輸送系統自動輸送至自動纏膜工位、自動打帶工位和貼碼工位完成自動包裝。

圖2 物流動線規劃圖

圖3為煙用成品紙卷示意圖,其中卷徑φ為350mm,幅寬為50mm~110mm,卷重為10kg/卷。

圖3 煙用成品紙卷示意圖

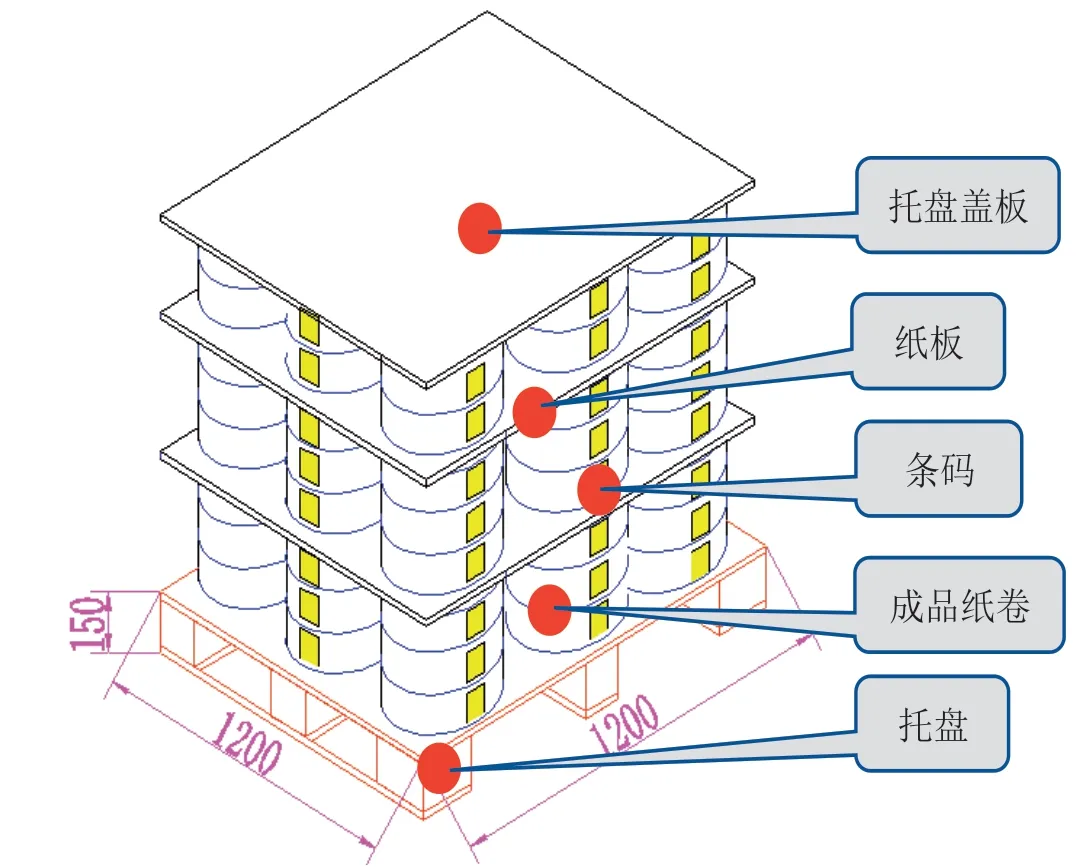

圖4為成品實托盤示意圖,采用1200mm×1200mm×150mm的方形托盤,符合卷類物料堆碼,包裝規格為:9卷/層×10層/托盤=90卷/托盤。

圖4 成品實托盤示意圖

五、煙用成品紙卷自動轉運及包裝系統流程規劃

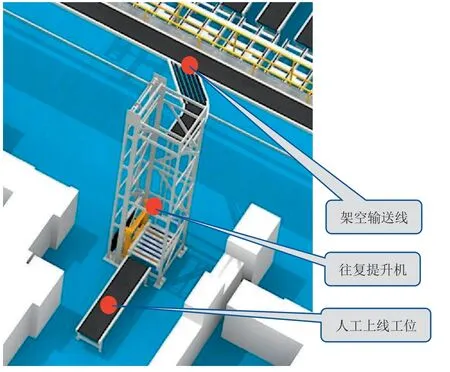

1.煙用成品紙卷上線規劃

兩車間末端工序分切完成的煙用成品紙卷,采用人工從分切工位上帶式輸送線,煙用成品紙卷沿帶式輸送線輸送至自動貼標工位,自動定位整形,打碼及貼標機自動打印物料條碼并粘貼到煙用成品紙卷上。粘貼好條碼的煙用成品紙卷沿帶式輸送線自動往前輸送至往復垂直提升機工位,經往復垂直提升機將煙用成品紙卷提升至距地面3米高并與主輸送線合流,煙用成品紙卷沿主輸送線輸送至成品包裝車間。

圖5 成品上線區規劃圖

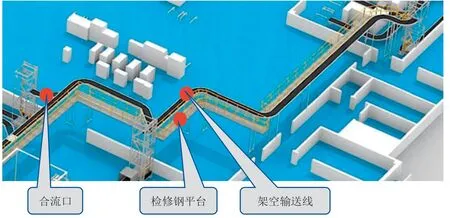

2.成品輸送線規劃

圖6為成品輸送線系統,成品輸送線采用架空設計,留出地面空間,不阻斷地面疏散通道、物流通道、人員安全逃生通道等。輸送線采用帶式輸送機設計,減少煙用成品紙卷和輸送設備相對滑動摩擦造成的損傷,最大限度保證煙用成品紙卷輸送安全。分合流口采用斜角度窄帶輸送機設計,確保合流順暢高效,提高合流效率。輸送線側邊設置設備檢修安全平臺,便于用戶在使用過程中對架空輸送設備的維護保養,檢修通道配安全上下樓梯和安全護欄,確保高空作業人員安全。

圖6 成品輸送線規劃圖

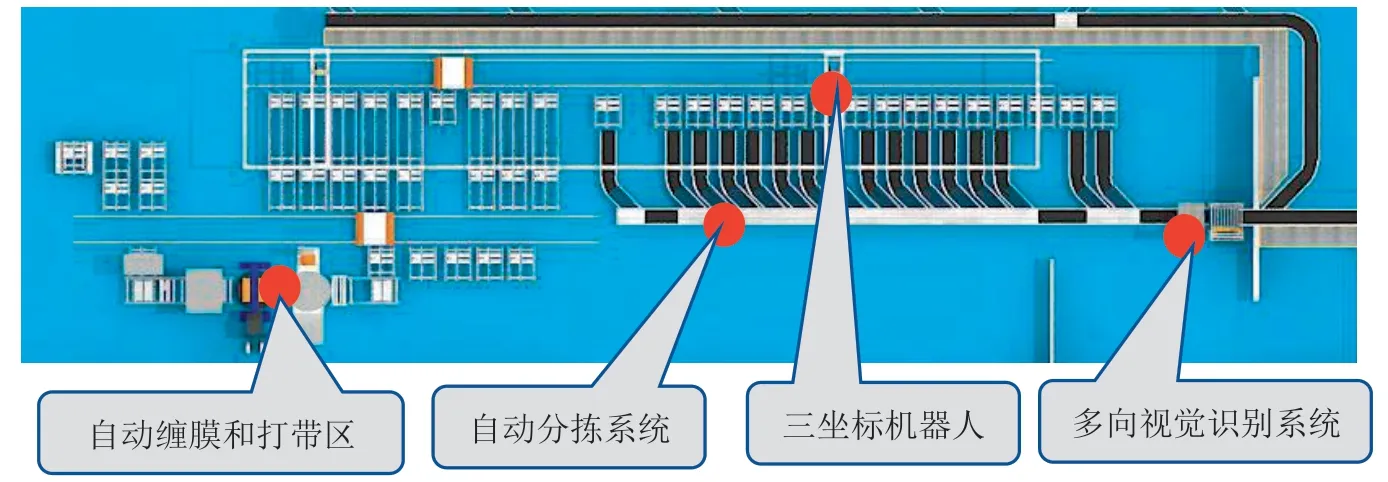

3.成品包裝車間規劃

圖7為成品包裝車間,煙用成品紙卷輸送到成品包裝車間后,經垂直往復提升機降到1000mm高地面輸送線,設置在輸送線上的多向視覺識別系統自動掃描煙用成品紙卷條碼和外形特征,并自動比對復核物料條碼中品規信息和物料真實品規信息的一致性,自動在線稱重系統記錄每一卷煙用成品紙卷的重量,信息一致且重量準確的紙卷自動分揀到合格品碼垛站臺,反之則自動分揀到不合格品碼垛站臺。

圖7 成品包裝車間規圖

自動分揀系統將同一品規且同一批次的煙用成品紙卷自動分揀到同一個碼垛站臺,由三坐標機器人拍照識別紙卷位置并自動抓取紙卷,堆碼到碼垛工位的托盤上,碼垛成9卷/層×10層=90卷/托盤的實托盤。

碼垛完成的煙用成品紙卷托盤沿鏈式輸送系統自動輸送至自動纏膜工位,自動纏膜機對實托盤完成自動纏膜作業,再輸送至自動打帶工位完成自動打帶作業,最后輸送至自動貼碼工位,自動貼標機對成品托盤4個側面自動碼粘條貼,自動控制系統完成紙卷物料信息和托盤大碼信息自動關聯,完成煙用成品紙卷托盤自動包裝作業。

六、煙用成品紙卷自動轉運及包裝系統特點

托盤尺寸統一,便于自動化物流設備搬運、存儲,減少物流設備的種類,節約投資,便于后期維護管理。

輸送線架空設計,留出車間地面空間,不阻斷通道,提高車間空間利用率,便于人流、物流的流通。

多向視覺識別系統,能從不同方向自動識別卷料外側條碼信息和外觀特征信息,自動比對條碼品規信息和和真實品規信息,確保條碼信息零誤差。

三坐標機器人揀選范圍大,能同時揀選多品規多站臺煙用成品紙卷,設備利用率高,一次性投資成本低。

根據抓取流量加安全余量需求配備多臺三坐標機器人,其中一臺或多臺機器人出現故障可移動到檢修區檢修,其他機器人可覆蓋故障機器人抓取站臺,系統安全冗余性強。

自動化控制系統和MES軟件系統的有機深度融合,對兩車間的成品生產信息數據的采集、存儲、分析、應用,實現自動化和智能化。

七、結束語

通過對該企業煙用成品紙卷自動轉運及包裝系統的規劃設計,該企業的煙用成品紙卷轉運、堆碼、包裝實現了自動化和智能化,產品信息采集、傳輸、管理和應用實現了數字化。自動化控制系統與MES軟件系統的有機深度融合,打通了該企業管理從車間生產到成品包裝全鏈條生產、轉運數智化,實現了煙用成品紙卷的全生命周期管理。