淺析T型螺母工裝設計與加工工藝改進

劉 斌 朱 佩 陳 偉

(西安西電高壓開關操動機構有限責任公司)

0 引言

機械制造業是制造具有一定形狀位置和尺寸的零件和產品,并把它們裝備成機械裝備的行業。機械制造業的產品既可以直接供人們使用,也可以為其他行業的產品提供裝備,社會上有著各種各樣的機械或機械制造的產品。我們的生活離不開制造業,因此制造業是國民經濟發展的重要行業,是一個國家或區域發展的重要基礎及有力支柱。

螺紋是機械設計不可缺少的基礎零件。一般情況下,螺紋按類型分為三角形、梯形、鋸齒形、圓形、矩弧形等;按功能可分為兩大類,一種是連接用的螺紋,一種是傳動用的螺紋。絲桿螺母傳動性在許多設備中有廣泛的應用,但絲桿螺母加工的工藝和經濟性是影響絲桿螺母應用的主要因素,其加工質量的好壞對其部件的傳動性、穩定性有著直接影響,直接影響到產品的整體性能,因此保證其加工質量是零件加工中的技術關鍵。

本文主要論述梯形牙螺母(簡稱T型螺母)的工裝設計與加工工藝改進。如何解決生產中所遇到螺母的定位、夾緊以及工藝路線的安排完善等問題,并設計出專用夾具保證零件的加工質量,是本文的研究內容。

1 零件概要

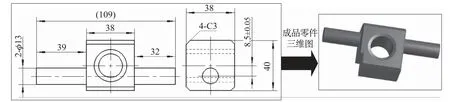

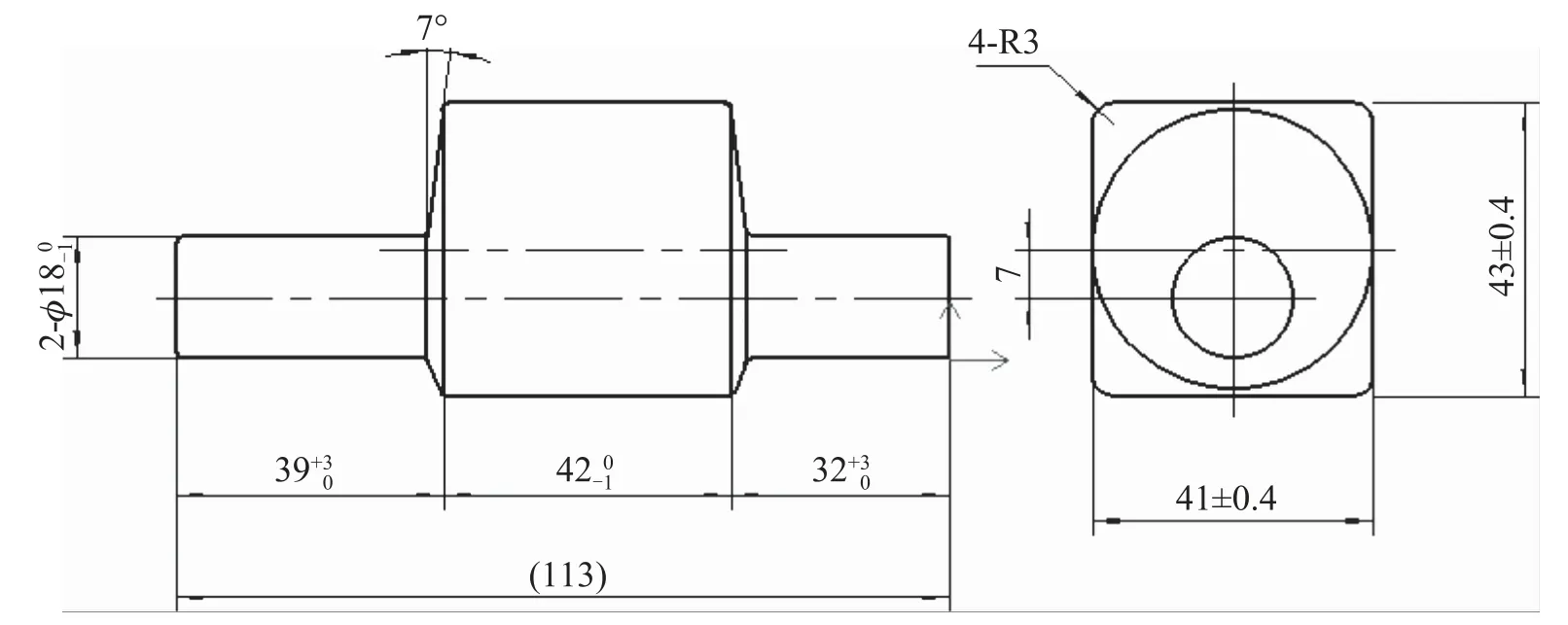

某公司是配套生產各類高壓開關配套零部件的單位,其中有一類傳動件采用T型螺母。T型螺母是在工件上加工出與絲桿相適應的T型螺紋,通過與絲桿的轉動來傳遞扭矩,如圖1所示。為獲得工件運動的精度、傳遞大扭矩必然要求絲桿與螺母相配合的螺紋要有較高的精度和粗糙度,由于需要大量使用,因此螺母的加工工藝和效率提高是技術攻關的方向。

圖1 零件圖紙及成品零件三維圖

T型絲杠與螺母的配合,在材料上為了保證結構的剛性,絲桿一般選用碳鋼或合金鋼,經調質處理加工而成;螺母采用較軟材料且耐磨,如球墨鑄鐵、錫青銅等材料,某公司由于零件結構與傳輸的要求,選用了固溶處理后QAL10-3-1.5鋁青銅材料。

2 T型螺母的加工工藝過程

由于螺母的外形截面為四方,而兩端又有兩個Φ13mm外圓同軸小于0.05mm的技術要求,因此該零件的工藝步驟為:①下料 (棒料);②熱處理;③銑(外形);④車(外圓及螺紋加工)、入庫。

2.1 螺紋加工的驗證

螺紋的加工方法主要有車削、銑削、攻絲、套絲和旋風銑削等,而螺母加工在M16以下時采用攻絲的加工工藝,這種工藝加工效率較高,而某公司的T型螺母規格為Tr25×6,通過初步了解,此類螺紋絲錐由于加工直徑大、攻絲時切削負荷大,一般沒有絲錐形式的型刀。經過反復市場調研,這種梯形螺紋由于加工時去除余量大、負荷大,一般沒有此類通用標準絲錐。

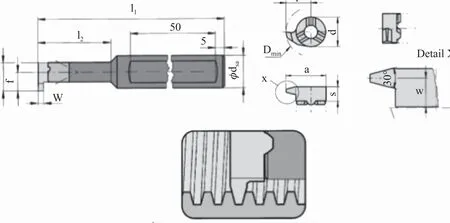

但是經過對拉削拉刀結構,如圖2所示,拉刀刀具表面上有多排刀齒,各排刀齒的尺寸和形狀從切入端至切出端依次增加和變化。當拉刀作拉削運動時,每個刀齒就從工件上切下一定厚度的金屬,最終得到所要求的尺寸和形狀。因此通過數次與工具廠家的聯系與確認,設計了切削刃部長度加長的絲錐。

圖2 標準拉刀示意圖

設計和制造令人滿意的梯形螺紋絲錐的主要困難在于,為了加工形成螺紋,絲錐必須從孔內切除大量的金屬。在切削時,絲錐切削扭轉應力是十分大的,如果設計制造程序及應用方法不完全正確,那么十分容易發生絲錐斷裂。

因此設計的第一步,就是根據零件厚度尺寸38mm確定每齒的允許切深量0.3mm,第二步就是要能保證螺紋的質量,根據零件材料和在普通車床加工的特點,加長絲錐的導向部與增大絲錐的容屑槽的直徑,實踐證明,加長絲錐較好地解決了攻絲時的校正、加工Tr25×6螺紋質量問題,減少和降低了由于加工中的絲錐磨損和切削刃碎裂的弊病,改進的加長絲錐每只可加工零件2000余件,提高絲錐的使用壽命,如圖3所示。這種特殊的絲錐,切削刃長,一次行程即可完成工件的粗加工、精加工和光整加工,且質量穩定,一定程度上給企業降低了多種成本。

圖3 絲錐照片和原加工照片

2.2 螺母的車削工序工藝過程驗證

車削工序中,前期在普通車床上加工該零件,根據零件外形設計了專用夾具,分為四個工步:

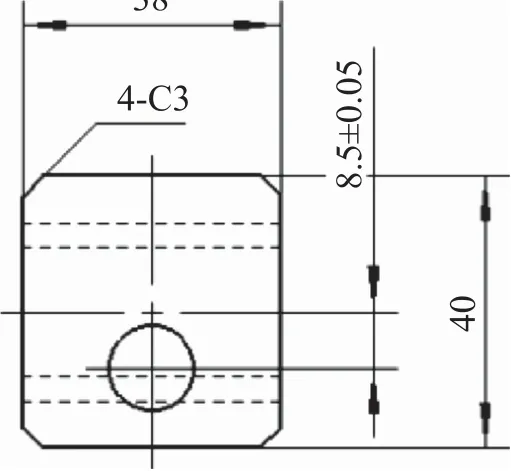

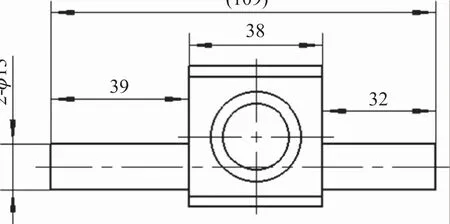

工步①、工步②:每次用零件外形38×40(見圖4)作為粗基準定位,工裝為偏心結構,車兩端面,保證零件長度尺寸,兩端鉆A2.5mm中心孔,并加工Φ13mm外圓并留余量0.5mm,中間38mm尺寸加工為

圖4 工步①、工步②工裝裝夾定位截面

圖5 工步③工裝裝夾定位截面

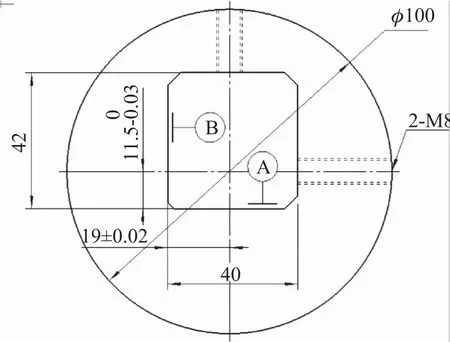

工步④:由于工步①、工步②工裝裝夾定位基準為基準A和基準B(見圖6),且由于零件2-Φ13mm外圓的同軸度要求,采用兩頂方式加工Φ13mm外圓,以保證同軸度要求。

圖6 工步①、工步②使用工裝

通過工藝試制、小批加工等方式,在普通設備上,通過以上方法,實現了零件的加工,保證了加工工件符合設計技術要求,實現了較高的切削效率。

3 T型螺母的加工改進

隨著該零件使用量的逐年增加和數控設備的不斷引進,為了克服原有普通車床加工技術和效率的問題,提高螺母的加工效率和數控機床的加工又成為二次技術提高的問題。

在整個工藝論證優化過程中,為了節約材料成本,在原材料材質不變的情況下,重新優化下料加工工藝,將棒料改為鍛造毛坯工藝(見圖7),經過驗證鍛造工藝強度高于原棒料加工,不僅降低原材料成本(每件節約70余元),同時也減少了加工時間。

圖7 鍛造毛坯

該零件新的工藝步驟優化為:①下料;②鍛造;③熱處理;④銑(外形);⑤車(數控車床車外圓及螺紋加工)、入庫。以下將數控車床加工時的改進加以論述。

3.1 2-Φ13mm外圓的加工

前文在普車設備加工時提到,在工步④時,由于工步①、工步②工裝裝夾定位基準為基準A和基準B(見圖6),且由于零件2-Φ13mm外圓的同軸度要求,普通車床的卡盤間隙無法消除,因此需增加精加工工步④采用兩頂方式加工Φ13mm外圓,以保證同軸度要求。

而在數控車床上,經過分析論證,進行了工藝改進優化:

1)普通車床卡盤裝夾精度低,而液壓卡盤沒有間隙,這樣利用數控機床軟爪重復定位精度一致的特點。

2)對工裝(見圖7)進行了優化。要求裝夾工裝的內孔定位基準面與外圓、兩個端面保證形位公差(位置度、平行度、垂直度)小于0.02mm的要求。

3)零件在工裝上手工裝夾時,通過工裝上兩顆螺釘壓緊,采用液壓卡盤軟爪臺爪的快速定位的特點,無論工裝裝夾零件后同時翻轉,無論正反面裝夾在數控車床主軸上液壓卡盤專爪上時(見圖8),都使加工工件2-Φ13mm的中心線和主軸的中心線完全重合,且軟爪上的臺階面也能保證工件的長度的一致性。

圖8 液壓卡盤裝夾工裝與零件圖

4)在加工過程中,工序基準為裝夾工裝的外圓,精基準重合,保證定位準確、夾緊可靠、夾具簡單、操作方便的加工過程。

本數控車床上車外圓的工藝改進,通過軟爪能和工件的表面最大程度地貼合,保證了裝夾導向的精度,既能傳遞更大的扭矩,又保證了加工速度和表面質量更好。這樣就大大地提高生產效率,滿足大批量生產的目標。

3.2 螺紋的加工

數控車床由于采用滾珠絲桿,且設備精度較高,大尺寸Tr25×6螺紋如采用絲錐加工的話,會造成機床精度降低和損傷,為了提高勞動生產率,就需選用數控車床的T形螺紋的車刀加工(見圖9),因此刀具選型就是本次改進的另一亮點。

圖9 T型螺紋刀具

在一般情況下,T型槽內螺紋刀具都是手工磨制的,對于直徑較小的螺紋,刀具的修磨更是生產過程的難點。經過不斷地搜尋,找到了一款適用于某公司的零件可更換的硬質合金刀片。這種刀片幾何參數(不需磨)穩定、更換后定位準確,從而降低了刀具的刃磨費用和提高切削效率,這種刀具經過確認已用于T型螺母螺紋的加工。

4 結束語

本文對加工參數的確定、計算、工裝材料的選取、加工方案的設計、刀具選擇、量具選擇及工藝工裝等方面進行了闡述,每種零件的加工工藝都是對零件從質量、效率、實現經濟效益的保障,然而夾具又是制造系統的重要組成部分,隨著制造技術工藝的提升,對夾具的要求也隨之提高,專用夾具、組合夾具都會朝著柔性化、自動化、標準化、高效化方向發展,以滿足加工技術要求,本文通過工藝調整提高了加工效率,降低勞動強度,降低生產周期。本文中加工工藝及工裝設計對其他零件加工工藝借鑒都具有十分重要的意義。