硫化銻金精礦冶煉工藝優化及生產實踐

陽振球,鄺江華

(湖南辰州礦業有限責任公司)

硫化銻金精礦通常含金30~70 g/t,其處理工藝主要為鼓風爐揮發熔煉工藝,該工藝利用硫化銻易揮發氧化的特性[1]。湖南辰州礦業有限責任公司(下稱“辰州礦業”)冶煉廠采用鼓風爐揮發熔煉工藝處理硫化銻金精礦,大部分銻揮發氧化成氧化銻(俗稱銻氧)進入煙氣,經過冷卻收塵后得到銻氧,再進行還原熔煉、精煉產出精銻;少部分銻進入前床,以貴銻形式產出,95 %以上的金進入貴銻,貴銻進入煉金爐富集得到富貴銻,富貴銻磨粉后進行濕法提金,產出金質量分數90 %左右的粗金粉[2]。本文主要對辰州礦業冶煉廠硫化銻金精礦冶煉工藝優化措施及效果進行了總結和分析,為進一步提高回收率及優化改造提供技術支撐。

1 硫化銻金精礦冶煉工藝

1.1 生產工藝流程

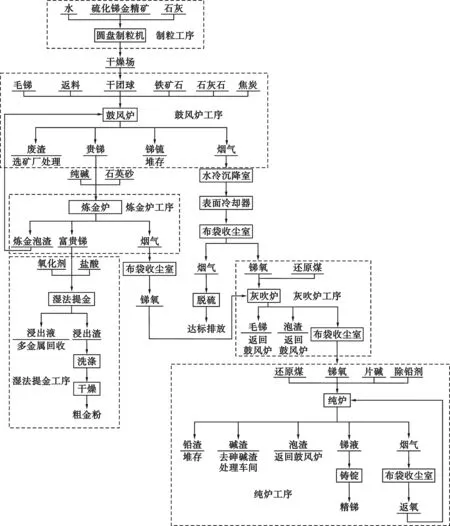

辰州礦業冶煉廠硫化銻金精礦冶煉工藝主要分為6個工序,分別為制粒工序、鼓風爐工序、灰吹爐工序、純爐工序、煉金爐工序及濕法提金工序。工藝流程見圖1。

1.2 制粒工序

制粒工序主要是將辰州礦業自產硫化銻金精礦、外購硫化銻金精礦及砷堿渣處理車間回收的銻精渣、崗位收塵回收物料按照原料配比要求進行混合,配以5 %~7 %的石灰后,通過圓盤制粒機制成直徑12 mm,含金40~70 g/t、銻≥35 %、二氧化硅<15 %、鉛<0.5 %、砷<1 %、鉍≤50×10-6的球粒[3],并通過自然干燥,控制含水率達到8 %左右,從而滿足鼓風爐工序要求。

1.3 鼓風爐工序

鼓風爐工序主要將制粒工序產出的球粒,配以造渣熔劑(鐵礦石200 kg/t、石灰石50 kg/t),以焦炭為燃料,鼓入空氣進行揮發熔煉。大部分銻揮發氧化成銻氧進入煙氣,經過冷卻收塵后得到含銻73 %左右、金4~7 g/t的含金銻氧,廢渣、銻锍及大部分金與少部分銻形成的合金(俗稱貴銻)流入前床進行沉降分離。控制廢渣含金<1.0 g/t、銻<1.3 %,銻锍含金<5.5 g/t、銻<2.5 %,貴銻含金≥800 g/t、鐵<15 %[3]。

1.4 灰吹爐工序

灰吹爐工序的作用主要為收金除鉛。其主要是將鼓風爐工序產出的含金銻氧配以還原煤進行還原熔煉,去除雜質后,通過鼓風機進行吹煉,大部分銻再次氧化成銻氧,絕大部分金、鉛富集在底水(毛銻)中。控制產出的銻氧含金0.5 g/t左右、銻75 %以上;毛銻含金150~400 g/t、鉛5 %左右[4]。

1.5 純爐工序

純爐工序主要是將灰吹爐產出的銻氧配以還原煤進行還原熔煉,加入片堿除砷、加入除鉛劑除鉛,產出精銻產品。

1.6 煉金爐工序

煉金爐工序的作用是進一步富集金。其主要是將鼓風爐工序產出的貴銻配以純堿進行熔煉,加入石英砂除鐵后,吹煉富集金。控制銻氧含金<20 g/t,富貴銻含金≥12 000 g/t。

圖1 辰州礦業冶煉廠硫化銻金精礦冶煉工藝流程

1.7 濕法提金工序

濕法提金工序是將富貴銻進行破碎、磨粉后,加入鹽酸、氧化劑進行選擇性氯化浸出,一步將金和其他元素分離,浸出渣洗滌、干燥后得到質量分數90 %左右的粗金粉。

2 工藝優化

2021年,辰州礦業冶煉廠計劃金回收率為96.50 %、銻回收率為96.00 %。全年實際金、銻回收率分別為96.81 %、96.33 %[5],分別較計劃提高了0.31百分點、0.33百分點。

2.1 制粒工序

制粒工序為硫化銻金精礦冶煉生產的第一道工序,其關鍵控制點:為鼓風爐工序提供元素、質量穩定的球粒,元素控制主要為金、銻、鐵,質量控制主要為粒徑、粉末及強度。

球粒金、銻品位過低,經濟性不強;其品位過高,造成銻氧品位升高,廢渣、銻锍中金、銻品位升高,影響金、銻回收率。經過生產實踐,控制球粒含金50~65 g/t、銻38 %~42 %、鐵9 %~11 %為宜。根據生產實踐,銻锍熔點低、流動性強,對爐缸結塊有沖刷作用,因此一般用銻锍處理爐缸結塊。為保證爐缸內熔體流動性,要控制適當的銻锍產出量。

制粒工序通過行車加裝計量秤實現精準配料,原料入配料倉可實現“先檢后配”,制粒后化驗結果與配料單成分偏差率可控制在4 %以內。同時,控制制粒石灰配比為6.5 %~6.8 %,含水率12 %左右,確保球粒強度。此外,通過規范劃分干燥場區域,減少干燥礦堆碼層數來提高干燥效果,保證球粒強度,減少粉末。

2.2 鼓風爐工序

鼓風爐工序關鍵控制點在于廢渣、銻锍金、銻品位的控制及爐況的穩定。此工序從降低銻锍載金能力、渣型控制、鼓風爐控制及前床沉降方面進行優化。

2.2.1 降低銻锍載金能力

根據生產實踐,鼓風爐加入堿性物質后,銻锍變得疏松,灑水冷卻后能松散并化成粉末狀,降低了銻锍載金能力,并改善了貴銻沉降效果。根據生產數據統計,在添加堿性物質前,銻锍含金約為30 g/t;添加部分堿性物質后,銻锍含金可降低至10 g/t左右;在保證堿性物質添加足夠、產出銻锍能化成粉末狀的情況下,金品位可降低至5 g/t以下。

2.2.2 渣型控制

還原反應及交互反應產生的金屬銻進入爐缸風嘴以下部位時,由于缺少氧氣不能再發生氧化反應,以金屬銻的形態進入前床,沉降分離后絕大部分進入貴銻中。渣黏度高、密度大,金屬銻沉降阻力增大,其會殘留在廢渣與銻锍中,造成廢渣與銻锍含銻量升高,影響銻回收率。

硫化銻金精礦鼓風爐揮發熔煉渣型組分一般為SiO240 %~42 %,FeO 28 %~32 %,CaO 20 %±,其他(Al2O3、MgO等)10 %[1]。加入堿性物質后,鼓風爐渣型組分為SiO234 %~38 %,FeO 26 %~30 %,CaO 15 %~18 %,Na2O 8 %~12 %,其他(Al2O3、MgO等)8 %~10 %。

2.2.3 鼓風爐控制

鼓風爐控制銻锍、廢渣指標是一個十分復雜的系統,其因素隨時變化并相互制約、相互牽連,只要一個因素發生變化,其他因素也會隨著變化。其主要因素有焦率、鼓風量、料柱與風壓、生產故障等。

2.2.3.1 焦 率

生產中適當提高焦率有利于降低廢渣、銻锍指標。焦率低是導致爐溫低、生產故障的主要原因,也是影響廢渣、銻锍指標升高的主要因素。焦率低時,對Sb2S3的揮發不利,其反應不完全,導致進入前床熔體的Sb2S3含量升高;渣變稠,黏性增大,被渣包裹的金屬從渣中分離變得困難或速度減慢,使進入前床熔體的金屬量升高;易產生風眼空洞、爐缸結塊、爐身掛料等生產故障,廢渣、銻锍指標急劇升高,超高指標出現的幾率增加。

在生產過程中,鼓風爐爐缸內情況復雜、變化較快,焦率不能固化,要通過每小時觀察一次風眼、每2 h捅一次風眼、每2 h觀察料柱(鼓風管水柱高度)復位情況或通過爐頂觀察爐缸內情況等判斷爐況后,及時按3~5 kg/批增減焦炭,以保證爐況穩定及經濟性。目前,鼓風爐工序焦率為35 %左右。

2.2.3.2 鼓風量

適當增大鼓風量有利于降低廢渣和銻锍的品位。鼓風量大,提供的氧氣充足,物料反應充分,進入熔體的金屬減少,廢渣和銻锍的金、銻品位下降;但當焦炭質量變差、入爐含銻下降時,不宜增大鼓風量。目前,鼓風爐工序鼓風強度為77~81 m3/(min·m2)。

在生產過程中,鼓風量還需要與抽風量進行匹配。經過多年摸索,鼓風爐工序采用“小鼓風、大抽風”方式的經濟性更高,155 kW鼓風機運行頻率不高于39.5 Hz,160 kW抽風機運行頻率不低于33 Hz。

2.2.3.3 料柱與風壓

在鼓風機參數不變的情況下,鼓風管風壓與料柱高度、料層空隙度緊密相關,與料柱高低成正比。料柱過高,爐缸內壓力大,影響咽喉口使用壽命,易造成物料尚未反應完全就進入前床,使廢渣指標上升;料柱過低,爐缸內細料飛揚,造成鵝頸、火柜積灰增多,增大清理難度,易出現“穿陽風”現象,造成爐缸溫度降低。鼓風爐工序以鼓風管水柱高度反映爐內料柱情況,目前料柱高度為400~750 mm。

2.2.3.4 生產故障

咽喉口噴火生產故障是指咽喉口由于使用時間過長,熔體沖刷將咽喉口孔徑從80 mm擴大到150 mm以上,甚至達到250 mm以上,出現爐缸向前床噴火的現象。噴火作業容易將生料和氧化銻噴至爐缸和前床,是導致指標升高的重要原因之一。

噴火時前床氧化銻煙氣很大,這是導致廢渣中氧化銻含量高的主要原因;噴火時有大量的焦炭被噴到前床,導致爐缸內虧焦,使爐況惡化;還沒來得及反應的物料被噴到前床,導致廢渣中Sb2S3與FeAsS含量升高。

為了保證鼓風爐的經濟性,一般不會在剛出現咽喉口噴火現象時就立即更換咽喉口。在生產實踐中,通過“下料提前放風”“蓄渣操作”“低料柱運行”等操作來確保咽喉口噴火情況不急劇惡化。

2.2.4 前床沉降

貴銻、銻锍及廢渣進入前床沉降分離,良好的沉降條件是確保指標的前提。在渣型、搭配堿性物料入爐等穩定的情況下,提高前床爐溫可明顯提升沉降分離效果,但需要考慮經濟性。

鼓風爐前床采用重油供熱,辰州礦業冶煉廠制定了前床用油標準,通過流量計實時顯示并進行控制,具體情況為:放渣前1.5 h,流量≤120 L/h;放渣后停油0.5 h,開油后前2 h,流量≤70 L/h;放爐前1 h,流量≤110 L/h;放爐后前3 h,流量≤70 L/h;其他時間,流量≤80 L/h[6]。

根據實踐情況,鼓風爐工序采用此用油標準后,廢渣含金可控制在0.85 g/t以下,廢渣含銻可控制在1.40 %左右,銻锍含銻可控制在1.75 %左右,且重油單耗為27 kg/t以下,達到計劃要求。

2.3 灰吹爐工序

灰吹爐工序利用吹煉富集的方式進行收金除鉛,影響收金除鉛效果的主要因素為吹煉溫度。吹煉溫度過高,造成鉛大量氧化進入銻氧,而鉛進入純爐工序后需要加入藥劑除去。除鉛過程產出的鉛渣將帶走較多銻金屬,影響銻回收率;銻氧化速率加快,造成金被機械夾雜帶走的幾率增大,銻氧含金過高,金進入純爐工序后無法被回收,從而造成金流失,影響金回收率。目前,灰吹爐工序控制吹煉溫度為700 ℃~750 ℃。

在實際操作過程中,銻氧還原熔煉后的泡渣若沒有扒干凈,吹煉期間就會形成過多的浮渣,浮渣清理難度大,浮在銻水表面,減少了銻水氧化面積,而有時為了提高吹煉速度會加大吹煉壓力,造成局部吹煉溫度過高,影響收金除鉛效果。灰吹爐工序在吹煉期間采用精石灰進行清渣,確保清渣效果和吹煉效果。

2.4 純爐工序

純爐工序主要影響銻回收率,其主要控制點為堿渣、鉛渣產率及含銻指標。堿渣是銻精煉過程中加入堿除砷產出的浮渣,含砷20 %左右、銻25 %左右。鉛渣是銻精煉過程中加入除鉛劑產出的浮渣,含鉛10 %左右、銻23 %左右。影響堿渣、鉛渣產率的主要因素是銻氧中砷、鉛品位。

扒渣操作是控制堿渣、鉛渣含銻的重要措施。扒渣至工作門口時要稍停3~4 s,讓銻珠盡量流回爐內,不被泡渣帶出;扒渣時扒子后端稍微抬高,形成向爐內傾斜姿勢;扒渣時速度不要過快[7]。

2.5 煉金爐工序

煉金爐工序的關鍵控制點為煉金泡渣產率、含金指標及銻氧含金指標。煉金泡渣是煉金爐熔煉貴銻產出的除鐵渣,金品位為90 g/t左右、銻品位30 %左右。影響煉金泡渣產率的主要因素為貴銻含鐵,鐵含量越高,產率越大;其次為石英砂添加量。目前,煉金爐工序貴銻含鐵11 %左右,石英砂添加量為1 %左右,煉金泡渣產率為38.35 %。銻氧含金指標控制措施與灰吹爐工序基本一致。

2.6 濕法提金工序

濕法提金工序關鍵是控制氧化劑的加入量和加入時間。氧化劑加入過多、過快,將造成浸出過程中金被溶解進入浸出液中。目前,濕法提金工序氧化劑與物料質量比1 ∶1,加入時間1.5 h以上。

2.7 無名損失控制

無名損失是指各工序損失總和。無名損失除了要控制各工序的“跑、冒、滴、漏”,減少工序循環外,重點需要把控原料入廠及渣類出廠。主要是監管原料、渣類取樣、化驗、計量過程,防止出現原料入廠虛高、渣類出廠虛低的情況。

2.8 生產效果

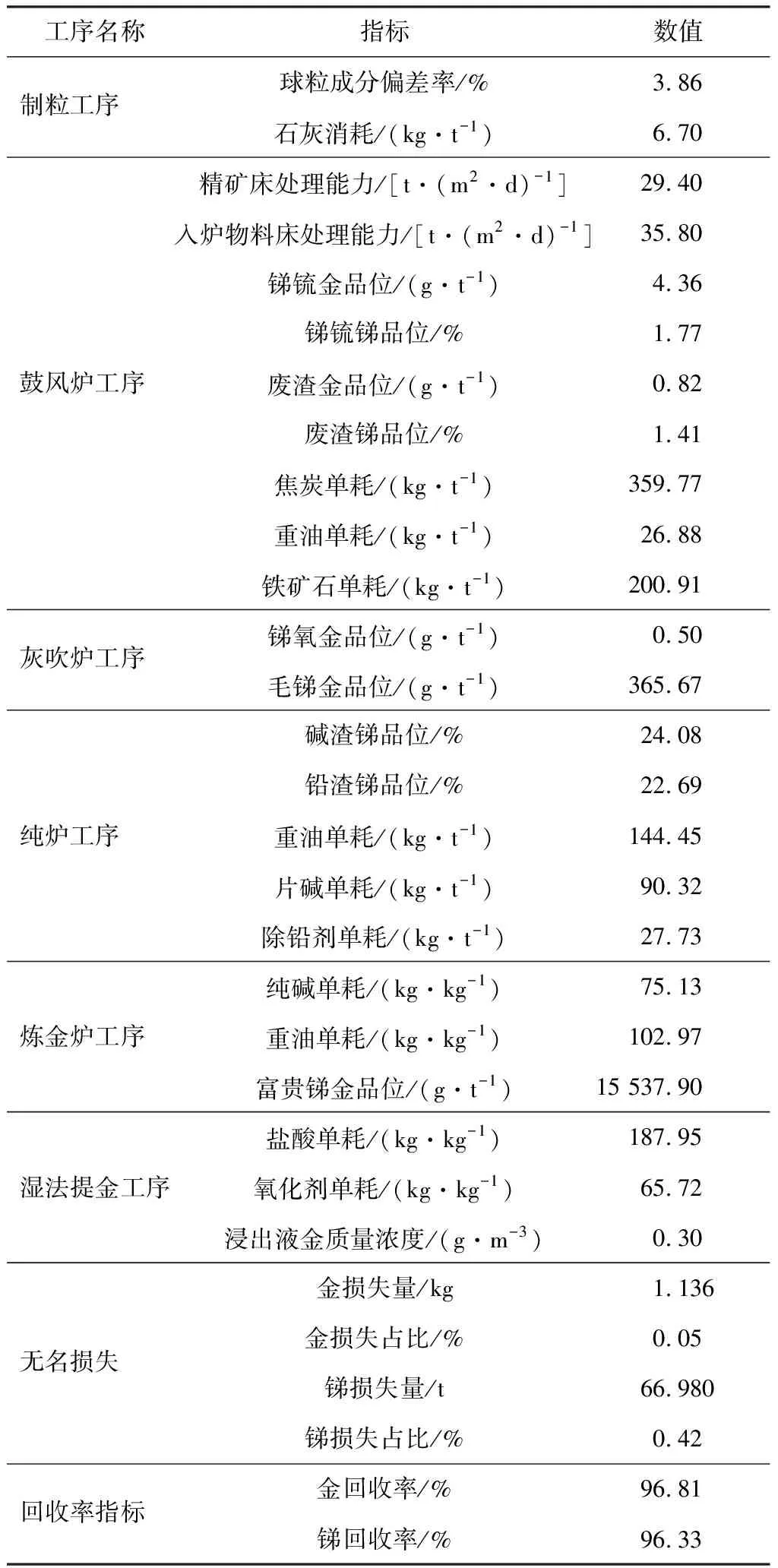

辰州礦業冶煉廠2021年主要技術經濟指標見表1。

表1 2021年主要技術經濟指標

3 結 語

辰州礦業冶煉廠采用鼓風爐揮發熔煉工藝處理硫化銻金精礦,在多年的生產實踐中,從金屬平衡管理入手,查找出各工序關鍵控制點,再結合各工序實際操作,對工藝進行了不斷優化,提高了金屬回收率,金回收率為96.81 %、銻回收率為96.33 %,高于同類型冶煉企業金回收率(95.00 %左右)、銻回收率(95.50 %~96.00 %),可為同類型冶煉企業工藝優化,提高金、銻回收率提供參考借鑒。