某選礦廠碎礦車間預先篩分工藝改造可行性探究

趙振剛,陳保國,姚 輝,閔波浪,劉 焱

(金堆城鉬業股份有限公司礦山分公司,陜西 華州714102)

0 前 言

某選礦廠碎礦車間1983年建成投產,原有生產線一條,設計日處理礦量1.5萬t[1]。2011年設計日處理礦量1萬t的新生產線投入使用。新線投產后,兩條生產線粗碎段共用旋回破碎機,并在粗碎后通過給礦皮帶實現礦量分配[2]。時至今日,新老線日處理礦量已達到3.2萬t,其中老生產線生產任務提升近7 000余噸,老線破碎及篩分設備未進行相應改造提升,均從1983年建廠使用至今,設備老化、技術落后。

目前,新生產線供礦穩定、充足,日停車檢修時間可維持在6個小時左右,保證了設備檢修的質量,確保了生產線的平穩,破碎產品質量穩定,磨礦環節生產指標波動性小;而老生產線日停車檢修時間不足3小時,設備故障得不到徹底處理,故障頻次高,伴隨而來的是破碎產品粒度大,磨礦環節生產指標波動性明顯。

1 生產現狀

1.1 工藝布置

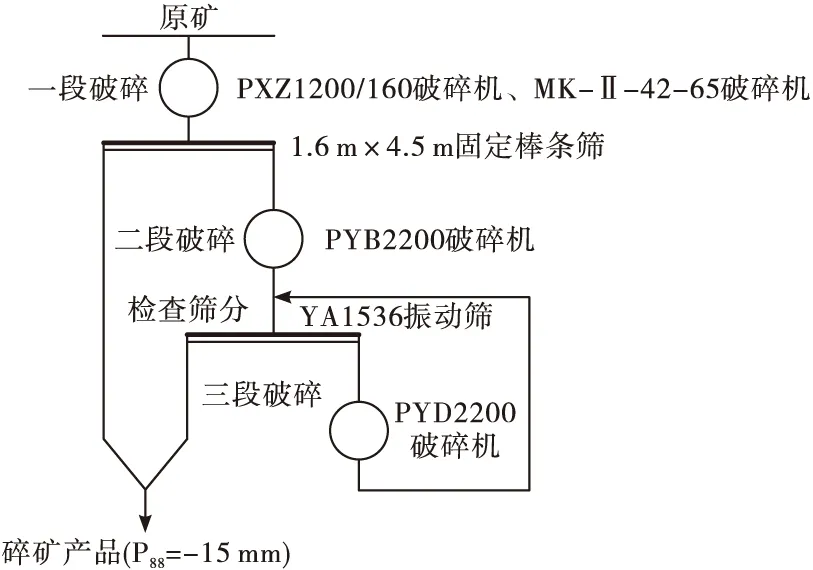

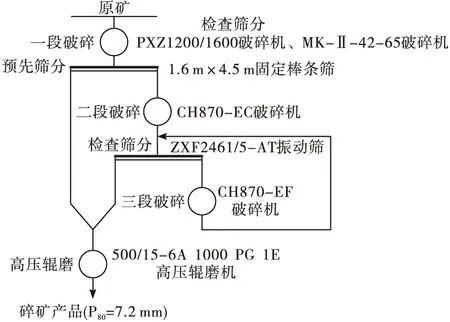

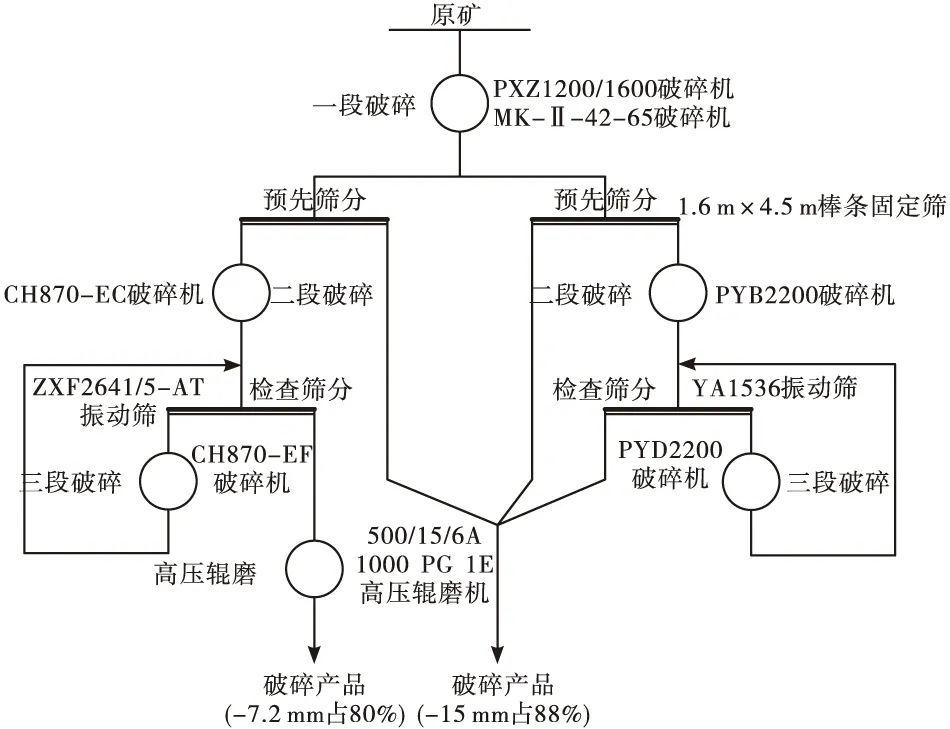

該選礦廠日處理礦量3.2萬t,破碎段分為兩部分,其中老生產線(簡稱老線)采用三段一閉路破碎工藝流程,設計日處理礦量1.5萬t,現日處理礦量2.2萬t,碎礦產品粒度為P88=15 mm,生產工藝流程圖見圖1;新生產線(簡稱新線)采用三段一閉路+高壓輥磨機破碎工藝,設計日處理礦量1萬t,碎礦產品粒度為P80=7.2 mm,生產工藝流程圖見圖2。

圖1 老線生產工藝流程圖

圖2 新線生產工藝流程圖

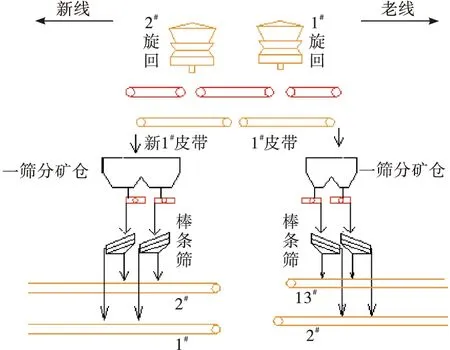

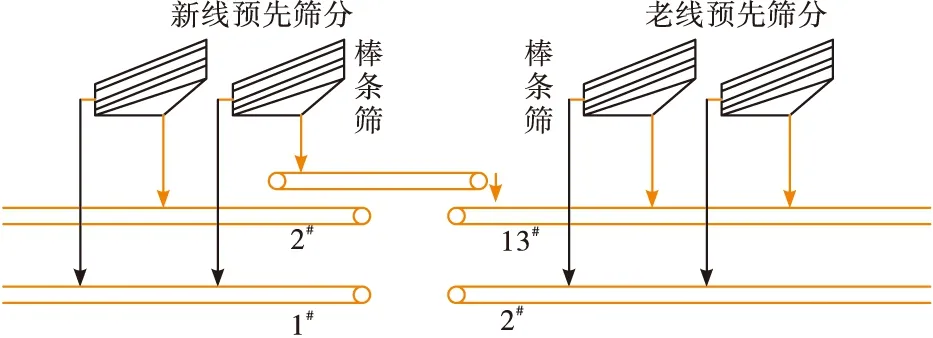

在實際生產過程中,新老線粗碎工段生產工藝為:旋回共用一臺(開一備一),通過下方給礦皮帶實現礦量分配,老1#皮帶輸送老線礦石至老線預先篩分,新1#皮帶輸送新線礦石至新線預先篩分,老線預先篩分篩下量通過13#皮帶進入粉礦倉,篩上量通過2#皮帶進行中碎;新線預先篩分篩下量通過2#皮帶進入高壓輥磨機,篩上量通過1#皮帶進行中碎,粗碎工段生產工藝見圖3。

圖3 粗碎工段生產工藝示意圖

1.2 供礦情況

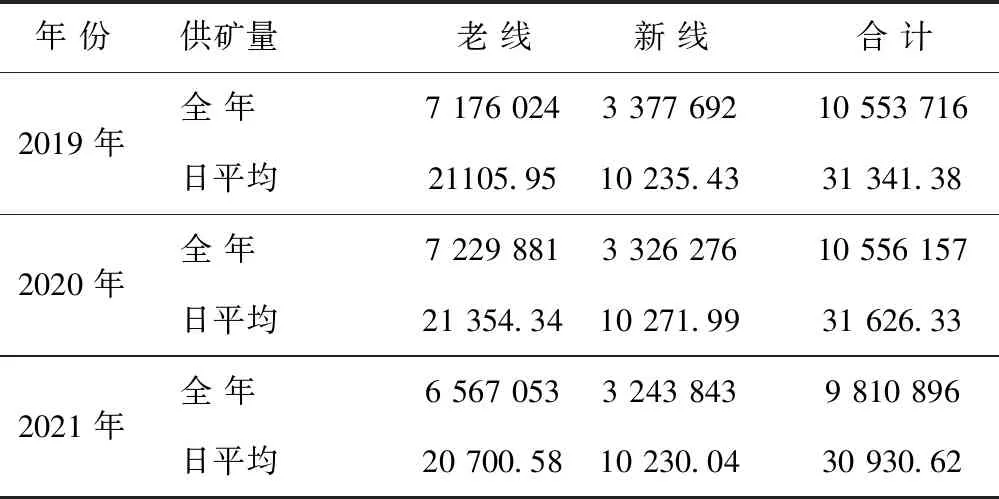

該選礦廠礦石運輸設備為電機車,近三年供礦情況統計表見表1,根據2019年、2020年、2021年生產情況發現,近3年日平均供礦量分別為31 341.38、31 626.33、30 930.62 t。

表1 近3年全年供礦情況統計表 t

由表1可知:3年來新線日供礦量超過設計礦量1萬t,滿足生產需求;而老線日供礦量不足2.2萬t,無法滿足生產需求,下游球磨機易發生缺礦停車時間。缺礦停車時間統計表見表2。

表2 缺礦停車時間統計表

生產組織過程中,老線日運轉時間達21 h,長時間、超負荷運轉導致老線設備故障頻次高,形成惡性循環。新線日運轉時間約為18 h,充足的停車檢修時間保證了設備的平穩高效運轉。因此,延長老線停車檢修時間,降低老線球磨機缺礦停車時間是當前生產組織中急需解決的問題。

2 方案設計

2.1 方案提出

為了實現礦量二次分配,方案提出:將新線預先篩分的篩下量輸送至老線,與老線預先篩分篩下量同時輸送進入老線粉礦倉。

2.2 可行性分析

目前新線預先篩分小時處理礦量在850 t左右,按照篩分效率40%測算,篩下量為340 t/h,篩上量為510 t/h。

在現有基礎條件下,滿足新線日處理礦量1.1萬t的產能需求,新生產線需運轉19 h左右,日停車檢修時間縮短至4 h。同時,老線增加輸送礦量340 t/h,日增加輸送礦量6 800 t,預計可以延長老線停車檢修時間2~3 h,提供日常檢修工作充分的時間,并能夠實現新老線同步開停車,有效緩解老線球磨缺礦停車時間。

現新線預先篩分篩下量通過高壓輥磨機開路破碎進入粉礦倉,由于預先篩分采用18 mm固定條篩,篩下量礦石粒度相對較大,新線最終產品粒度僅為-8 mm占70%左右,遠遠未達到工藝設計要求P80=7.2mm。通過改造,將預先篩分篩下量輸送至老線,新線的產品均通過四段破碎,產品粒度會大幅度提升,有望達到工藝設計要求,提高生產產量,降低磨礦能耗。

2.3 方案設計

新老線預先篩分篩上量和篩下量輸送皮帶平行配置、對稱分布,通過給料機、下礦溜子和輸送皮帶的結合使用,在不影響原有皮帶運行的基礎下,在新線增加一套旁路設施,實現新線預先篩分篩下礦量至老線預先篩分篩下皮帶的輸送,改造后生產工藝流程圖見圖4,預先篩分生產工藝示意圖見圖5。

圖4 改造后生產工藝流程圖

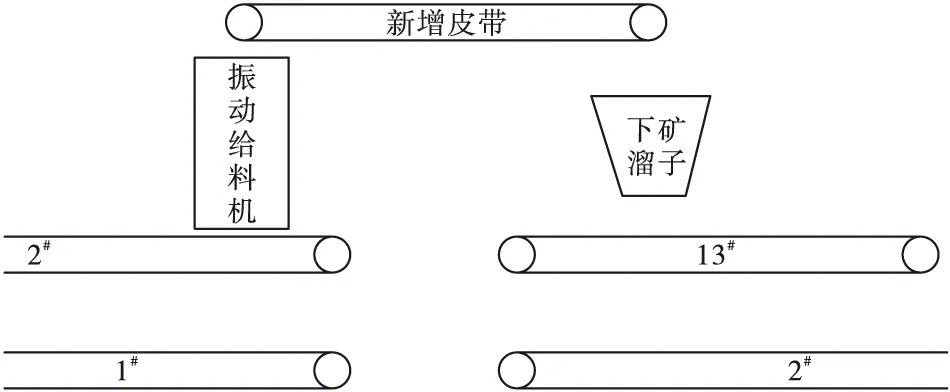

為了實現工藝改造,對新老線預先篩分廠房進行測量,拆除原有的障礙物,從新線預先篩分篩下新增一臺振動給料機,將篩下量輸送至新增皮帶處,新增皮帶為爬坡皮帶,經皮帶輸送至老線13#皮帶尾部,經下礦溜子轉運至13#皮帶。現場布置示意圖見圖6。

圖5 改造后預先篩分生產工藝示意圖

圖6 現場布置示意圖

2.4 設備選型

如現場布置圖6所示,改造新增振動給料機、皮帶運輸機等設備,需對主要設備選型進行計算。

2.4.1 振動給料機選型計算

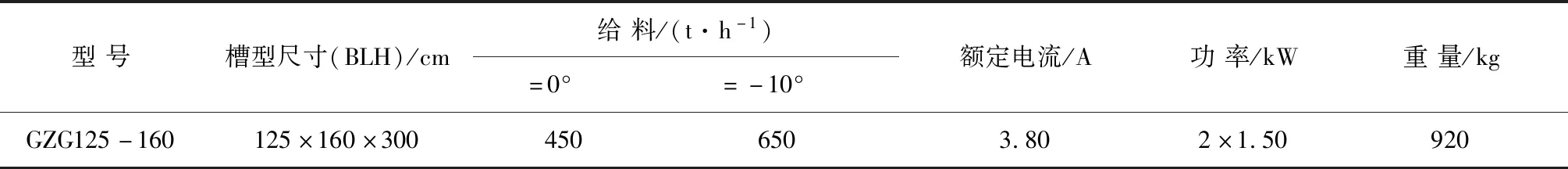

在設計方案中,由于空間限制需采用振動給料機將預先篩分篩下物料轉運至新增設皮帶,不影響原新線2#皮帶運輸。經核算,已知振動給料機輸送礦量Q=340 t/h,輸送物料粒度為Dmax=18 mm,結合機型生產能力,查《中國選礦設備手冊》預先確定使用GZG125-160自同步慣性振動給料機,其他參數見表3。

表3 GZG110-150自同步慣性振動給料機技術參數

計算所需給料機臺數

故取此振動給料機臺數為1臺。

設備的負荷率:

2.4.2 皮帶運輸機選型計算

已知輸送量Q=340 t/h,由公式確定帶寬,

已知γ=1.6 g/cm3,v=1.8 m/s,查表分別知斷面系數k=470,c=0.88,ζ取0.98,代入公式

B=0.539 m

由計算結果選B取800 mm。

用運輸物料最大塊度來校驗:

B≥3.3dcp+200 mm=259.4 mm

經校驗,確定該新增皮帶帶寬為800 mm符合要求,查找選礦廠設計手冊確定皮帶型號為TD75NN800皮帶運輸機。

2.4.3 設備選型

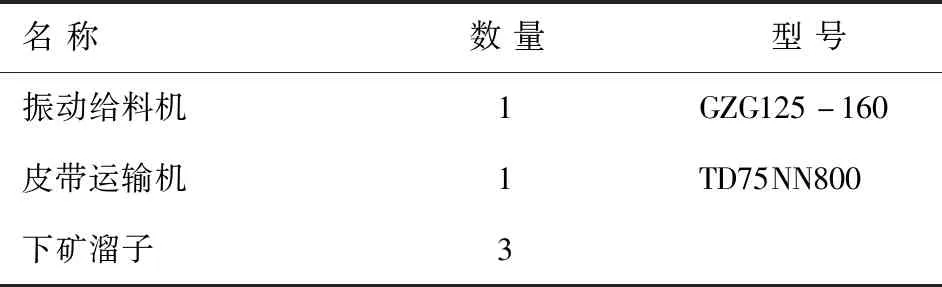

經計算,確定振動給料機、皮帶運輸機型號,見表4。

表4 設備選型匯總表

4 結論及建議

(1)從技術角度來看,預先篩分工藝改造方案可以實施。

(2)改造實施,可以進一步減小新線的產品粒度,降低新線磨礦能耗。

(3)預先篩分工藝改造后,能實現新老線礦量內部的二次分配,一定程度上能夠緩解下游缺礦的現狀,但不能從根本上解決老線球磨缺礦問題,且改造后對上游供礦提出更高要求。