柴油機進氣門結構優化對燃燒特性的影響

簡文鐸,張韋,解禮兵,孟麗蘋,李臻卓,張翔宇

(昆明理工大學云南省內燃機重點試驗室,云南 昆明 650500)

隨著國內排放法規的日趨嚴格,發動機高效清潔燃燒成為研究熱點。發動機進氣系統、燃油噴射系統及燃燒室三者之間的相互匹配控制著發動機的缸內燃燒過程。缸內氣流運動狀態取決于進氣流動特性,影響油氣混合質量,進而影響發動機功率輸出。進氣過程中,發動機的氣門結構、氣門升程和配氣相位均影響進氣流動特性,提升缸內充量和有效組織缸內的氣流運動能促進油氣充分混合、優化缸內燃燒和降低排放。進氣門作為進氣系統的重要零件,其幾何結構參數影響進入缸內氣體的流向和流速,進而影響發動機缸內充量和氣流運動狀態,最終影響發動機燃燒性能。優化進氣門結構,合理組織缸內氣流運動,能改善油氣混合、缸內燃燒和排放特性。

國內外研究者從發動機進氣道、噴油參數及燃燒室結構優化等方面來改善缸內氣流運動,提高油氣混合質量,促進缸內燃料充分燃燒,降低污染物的排放。雷基林等通過數字化建模軟件構建出螺旋氣道數字化三維模型,分析了柴油機螺旋氣道的關鍵幾何結構對氣道流通性能的影響。Zhang等通過可視化氣道穩流試驗研究氣道-氣缸的近壁面流動分布特性,并結合多目標優化方法對螺旋進氣道的關鍵結構參數進行優化。基于臺架試驗數據,樓狄明等運用響應面法,構建了某柴油機瞬態過程噴油參數與性能的數學模型,基于此模型,采用遺傳算法研究瞬態過程噴油參數對發動機的燃燒與排放的影響。Motlagh等以柴油-天然氣發動機為研究對象,優化其噴油參數。研究發現:減小柴油機的第一次噴射量,使得缸內油氣充分混合,能提高發動機的效率和最大壓力升高率;噴霧錐角對混合氣的形成、缸內燃燒過程和排放特性有很大影響。因此,優化噴射參數能改善缸內油氣形成質量,提高發動機性能,降低污染物的排放。龔鑫瑞等利用CFD軟件,開展了燃燒室結構參數對柴油機排放特性的影響研究,發現適當減小口徑比、增大敞口角可以減少Soot與NO的排放。為了改善柴油機的燃燒特性,Yuan等提出了一種新型燃燒室結構,在壓縮行程,缸內氣流被上行的活塞壓縮進入燃燒室,在燃燒室內形成渦流,這有益于柴油的混合和燃燒。上述研究主要集中在缸內氣流運動對混合氣形成、燃燒及排放的影響。進氣門是進氣系統的重要零件,對進入缸內的氣流有導流作用,其結構參數對缸內混合氣形成質量有很大影響,進而影響燃燒與排放性能。對進氣門關鍵結構參數進行優化,可改善缸內油氣混合質量。

本研究采用氣道穩流試驗、CFD數值模擬,結合正交試驗設計方法,研究YN單螺旋進氣道柴油機進氣門的氣門錐角、氣門背錐角和氣門背面圓弧半徑3個關鍵結構參數對進氣性能的影響,并通過試驗設計方法優化原機氣門結構,分析結構優化對缸內氣流運動和缸內燃燒的影響,可為內燃機進氣門結構優化設計提供理論指導。

1 氣道穩流試驗臺搭建及模型構建

1.1 氣道穩流試驗臺搭建

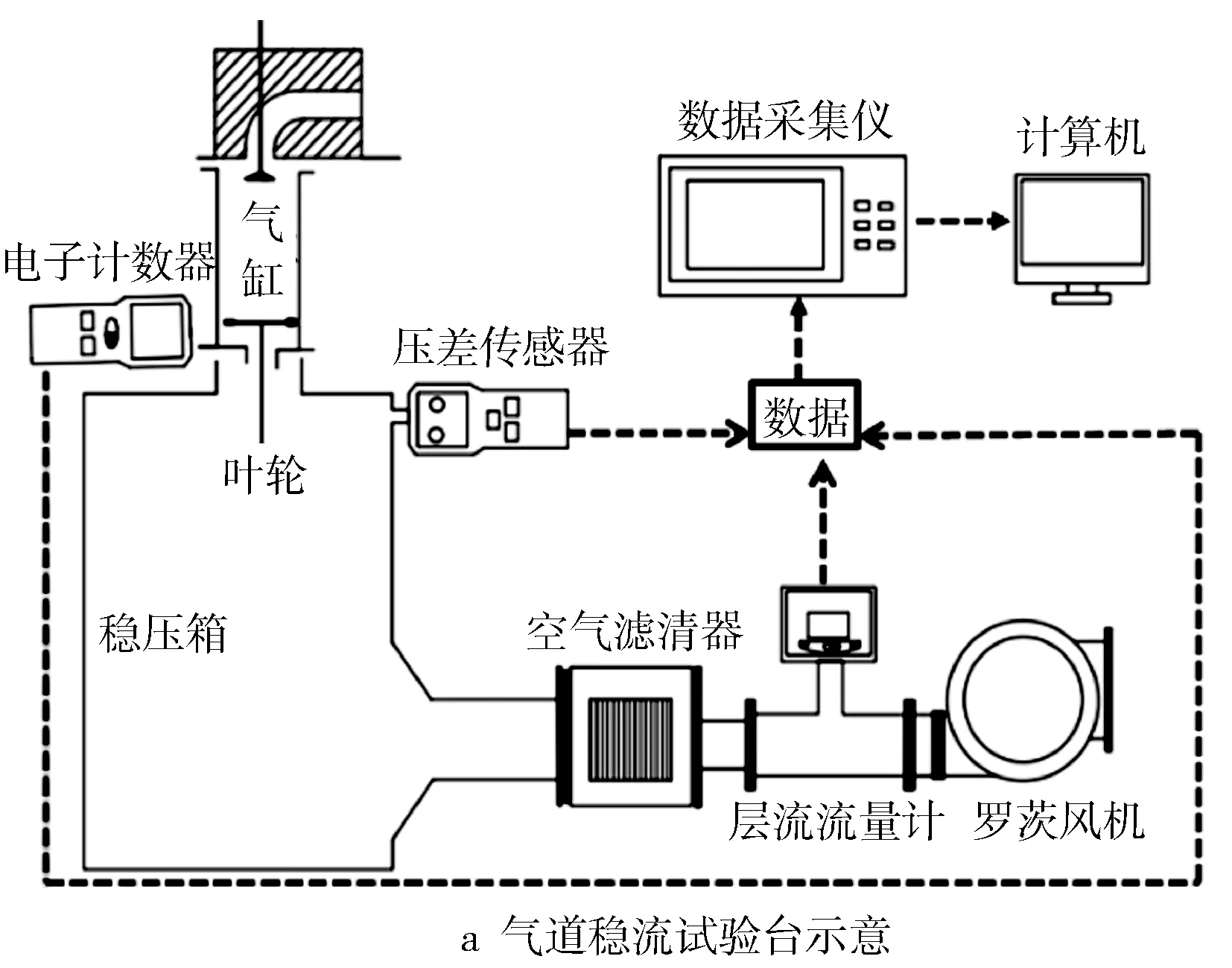

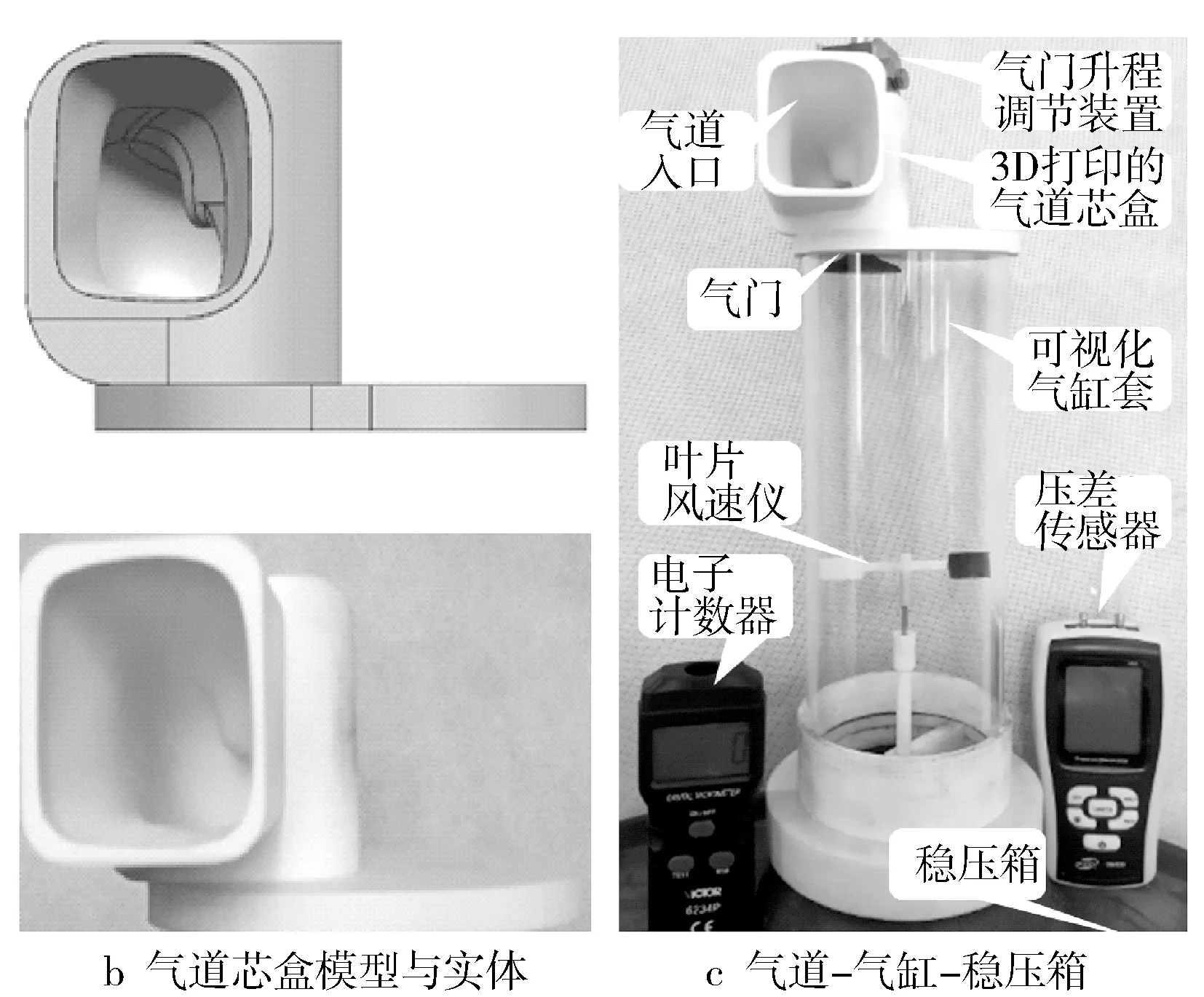

發動機氣道穩流試驗是研究和分析氣道性能的重要手段。通過測量不同氣門升程下的缸內流量系數和渦流比,可驗證CFD計算結果。氣道穩流試驗為定壓差(2.5 kPa)的試驗,氣道穩流試驗臺見圖1。

圖1 氣道穩流試驗臺

試驗中,通過流量系數和渦流比評價氣道的進氣性能,分別評估氣道的進氣流通性能和缸內渦流強度。在定壓差2.5 kPa的穩流試驗中,通過測量缸內的進氣量與葉輪轉速,根據以下公式計算出流量系數和渦流比。

流量系數計算公式為

(1)

式中:為實際進氣質量流量;為理論進氣質量流量。

渦流比計算公式為

(2)

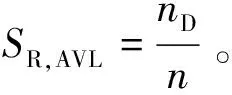

式中:為葉輪葉片轉速;為發動機轉速。

1.2 CFD模型構建及驗證

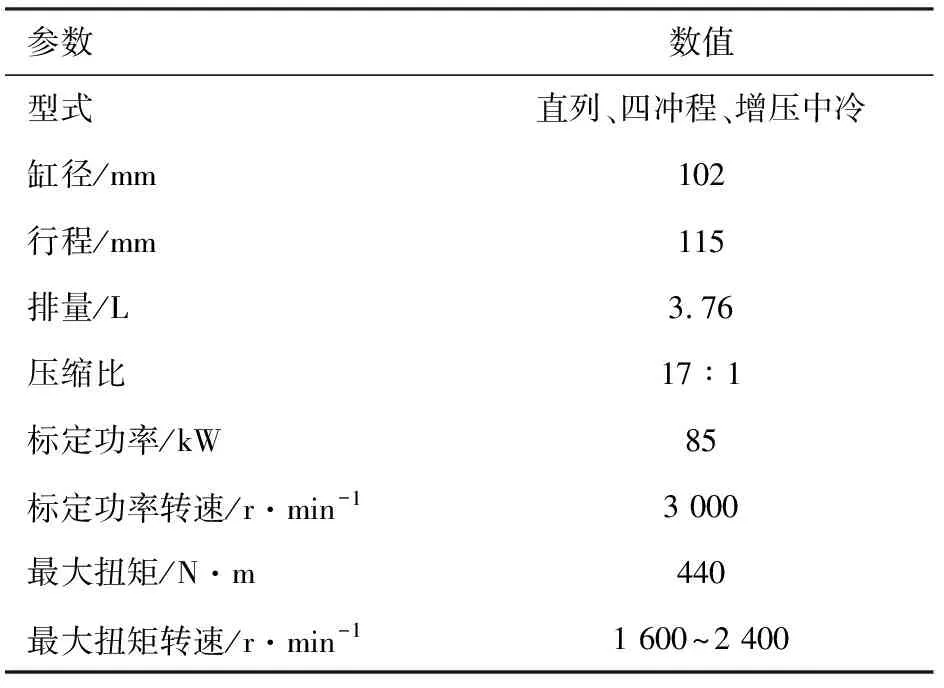

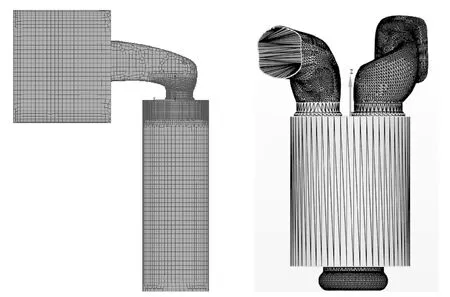

本研究選取YN單螺旋進氣道柴油機為研究對象,發動機主要技術參數見表1。利用UG構建穩態和瞬態的三維實體模型,通過 CFD軟件構建網格模型,網格劃分的平均網格尺寸為0.625~5 mm,對氣門、氣門座關鍵部位進行固定網格加密,加密等級為2,網格總數為100萬(見圖2)。發動機試驗臺架見圖3。

表1 發動機技術參數

圖2 穩態和瞬態CFD網格模型

圖3 發動機試驗臺架

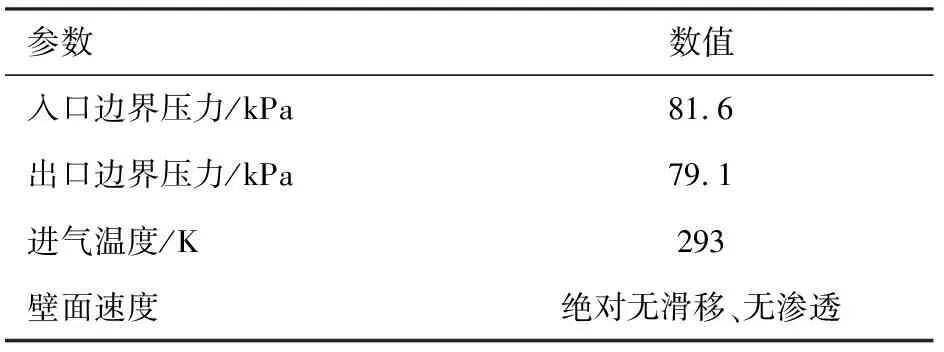

在CFD穩流計算中,氣體運動狀態方程選擇Redlich-Kwong,氣體湍流模型選取RNG k-epsilon,穩流CFD計算的邊界條件見表2。

表2 CFD穩流試驗邊界條件設置

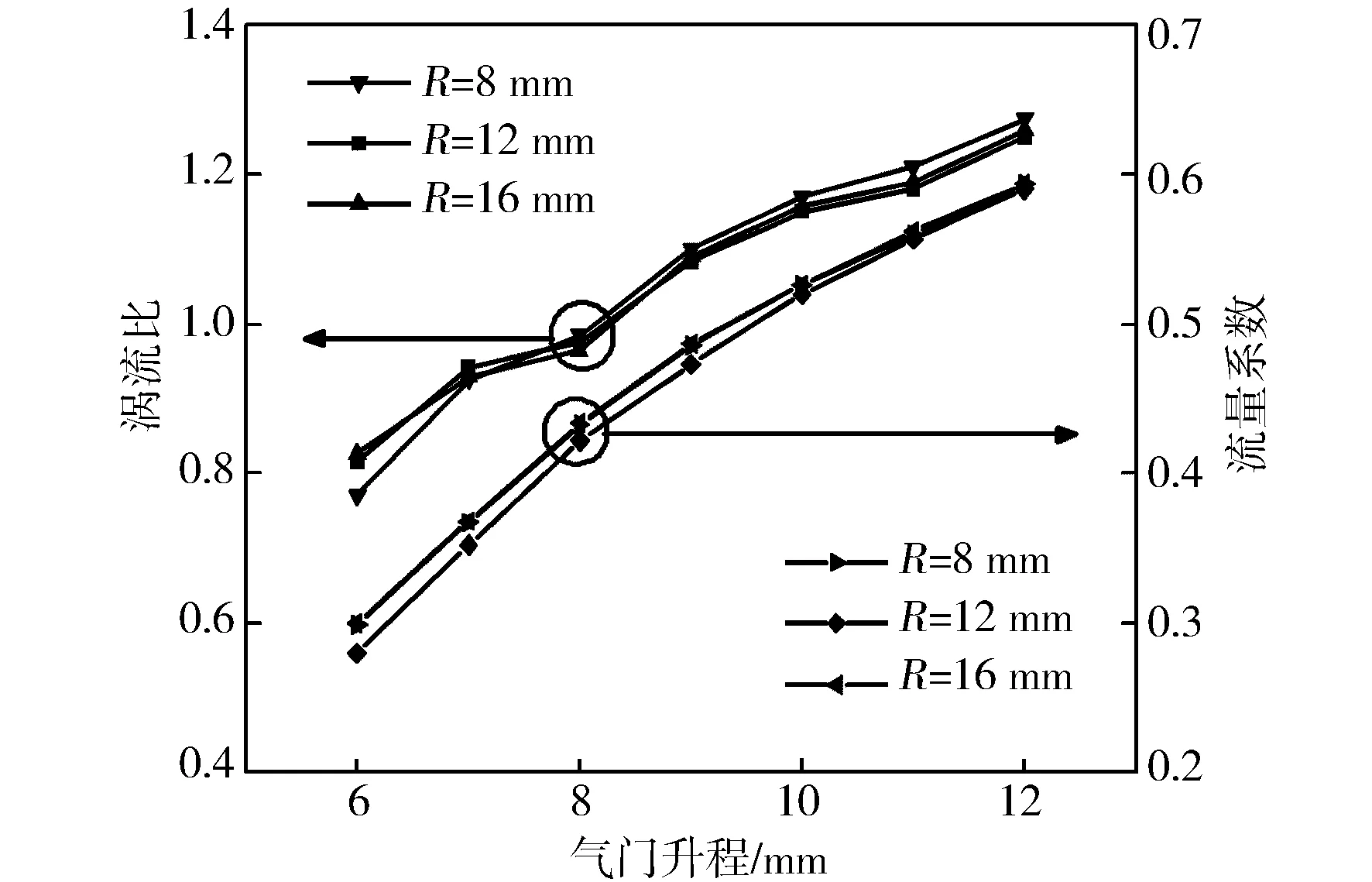

圖4示出原機流量系數和渦流比的模擬值與試驗值對比。從圖4可見,模擬值與試驗值的誤差均在5%以內,表明穩流仿真結果與試驗結果的一致性較好,所構建的CFD模型及邊界條件可滿足計算要求。

圖4 渦流比與流量系數隨氣門升程的變化

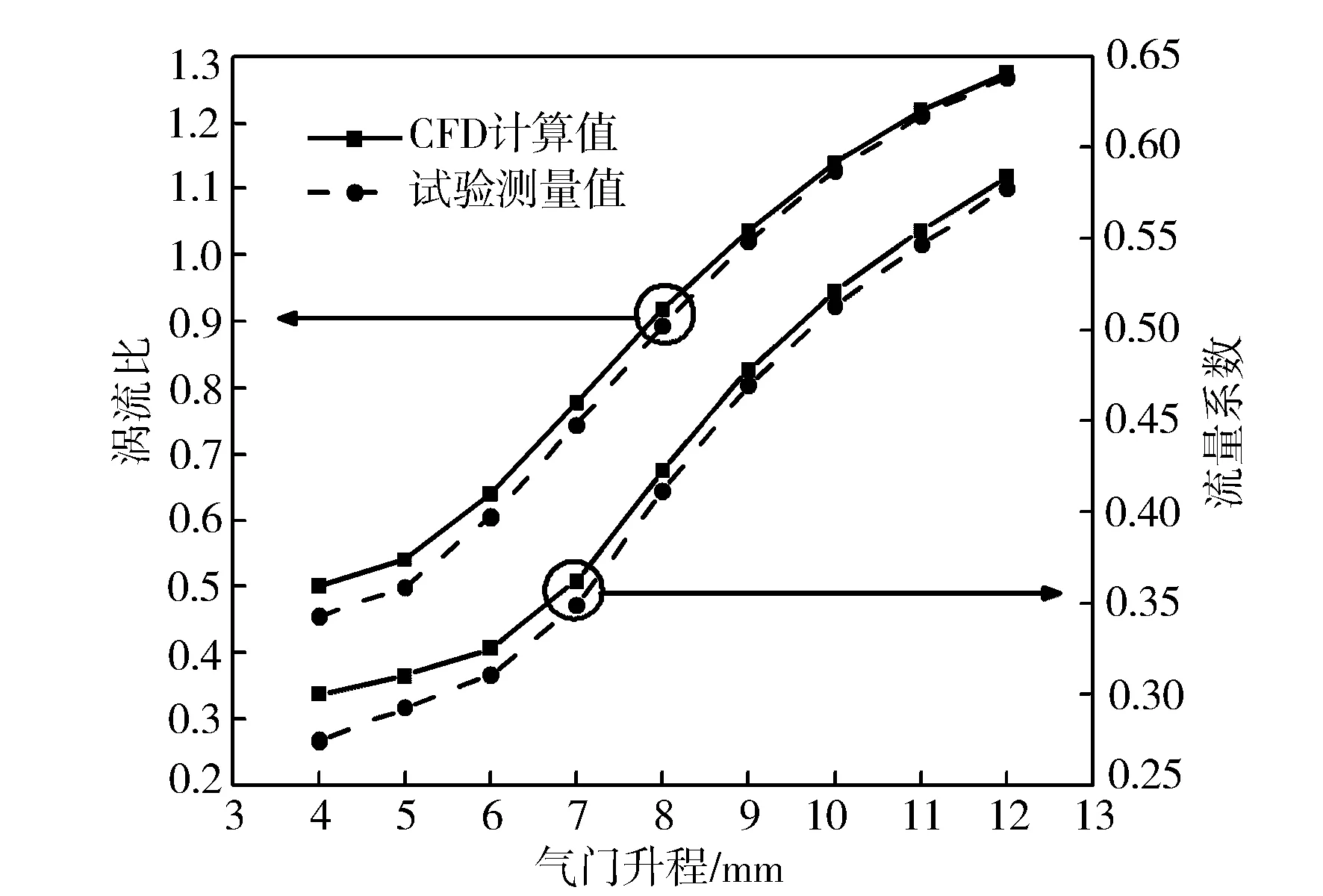

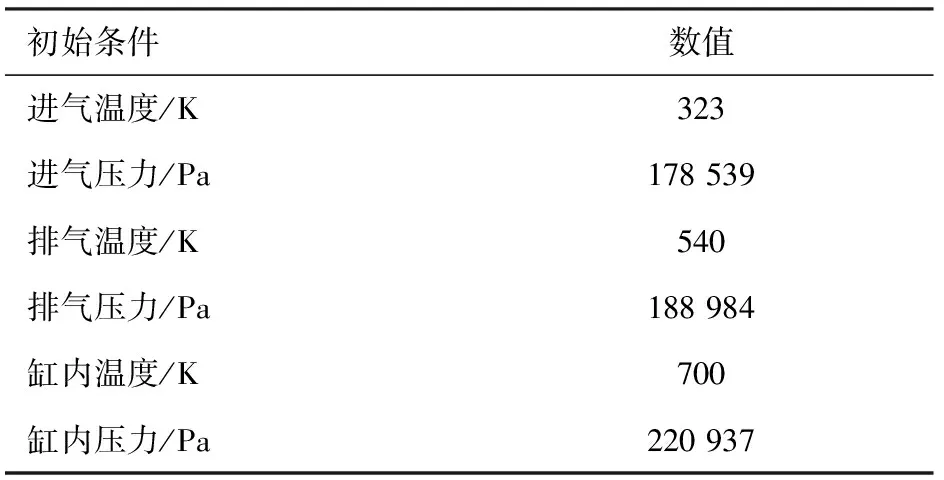

選取2 000 r/min、100%負荷作為CFD瞬態計算的工況。CFD模型的基礎網格大小為4 mm,對氣缸區域進行自適應網格加密,對氣門、氣門座等區域采用固定網格加密。進排氣門升程曲線見圖5,計算初始條件根據表3進行設置,相關子模型的選擇見表4。

圖5 進排氣門升程曲線

表3 初始條件參數及數值

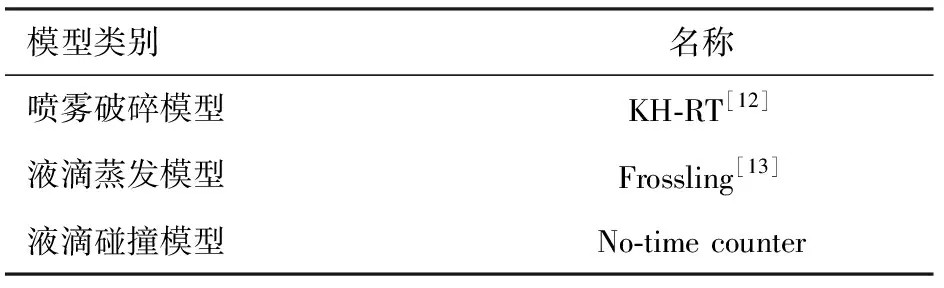

表4 CFD子模型

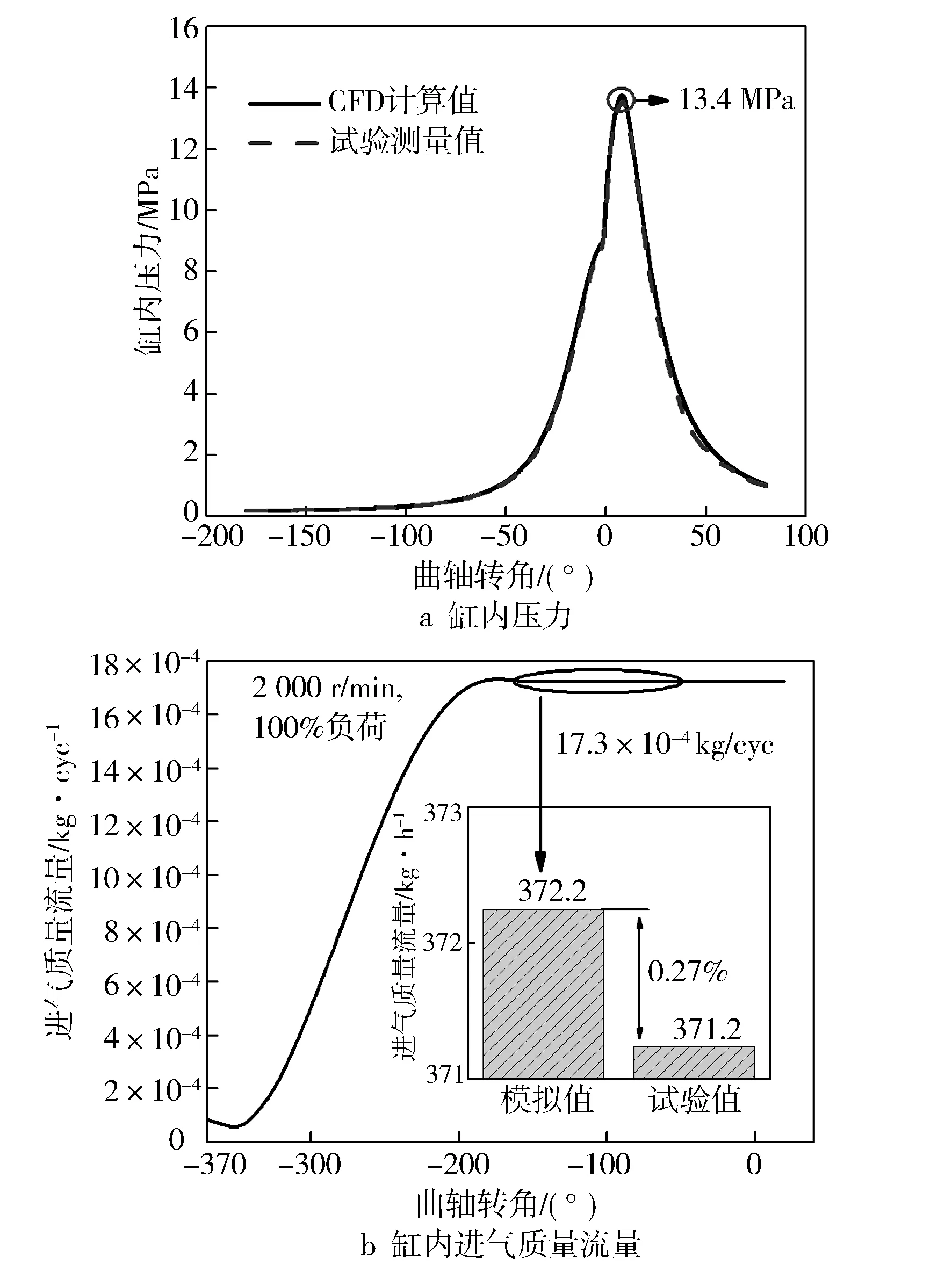

圖6示出發動機的缸內壓力和進氣質量流量的計算值與試驗測量值對比。由圖可見,各組曲線一致性較好,表明所構建的CFD瞬態模型、設置的初始條件及選擇的子模型均滿足計算要求。

圖6 CFD瞬態模型驗證

2 氣門結構優化

2.1 氣門關鍵結構參數對進氣性能的影響

進氣門主要由2個部分構成:氣門桿與氣門圓盤,其主要結構參數有氣門錐角、氣門背錐角、氣門背面圓弧半徑和氣門盤半徑等,結構參數見圖7。

圖7 氣門結構參數示意

本研究選取氣門錐角、氣門背錐角和氣門背面圓弧半徑3個關鍵結構參數,研究氣門結構參數對進氣性能的影響。分別選取氣門錐角40°,45°和50°,氣門背錐角22°,27° 和32°,氣門背面圓弧8 mm,12 mm和16 mm開展研究,并通過試驗設計方法優化原機氣門結構。

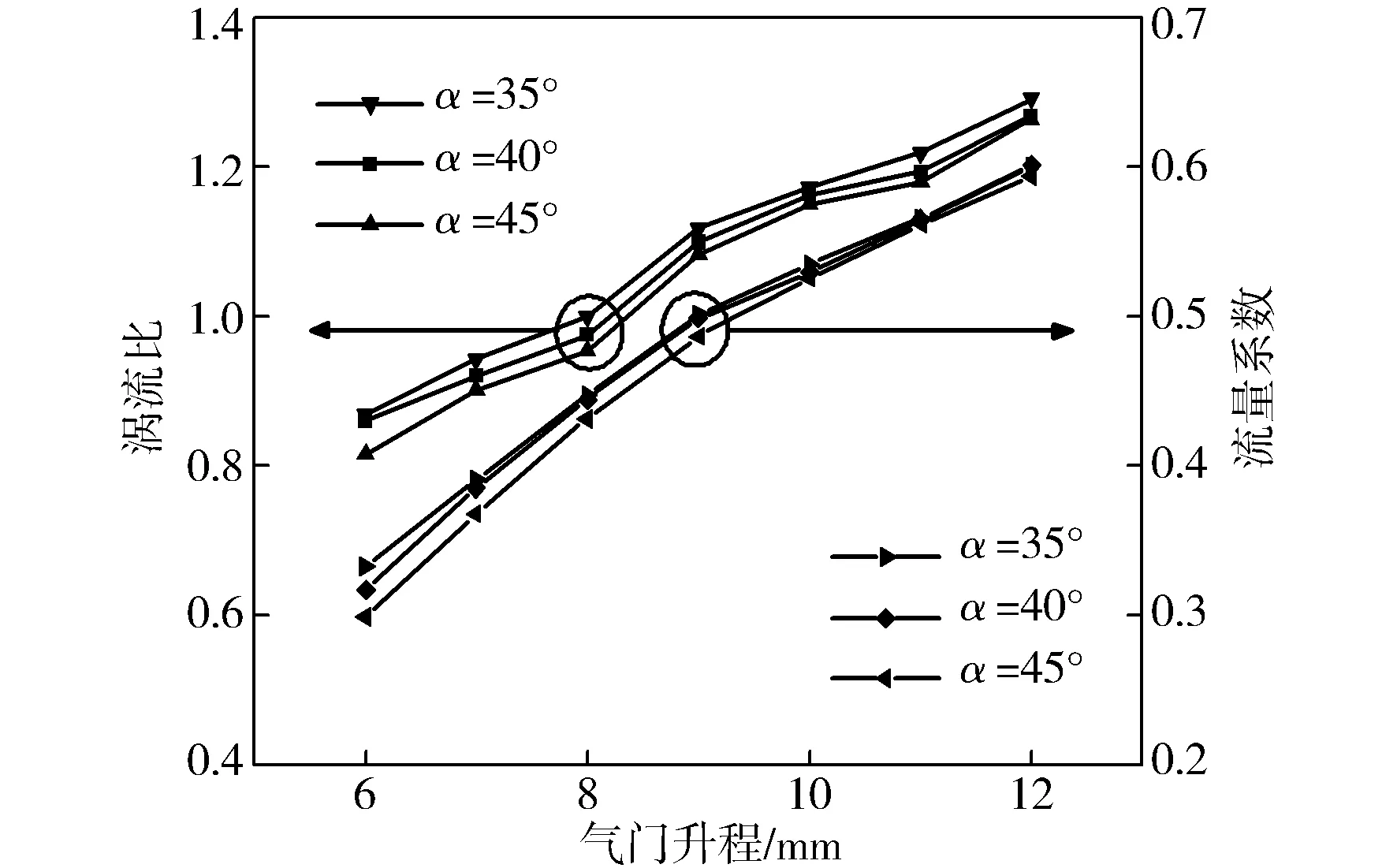

圖8示出了氣門錐角對流量系數和渦流比的影響。由圖8可見,氣門錐角減小,氣體流通面積變大,氣體流動阻力減小,故流量系數和渦流比值隨著氣門錐角的減小而增加,當氣門錐角為35°時,流量系數和渦流比提升最大。

圖8 渦流比與流量系數隨氣門錐角的變化

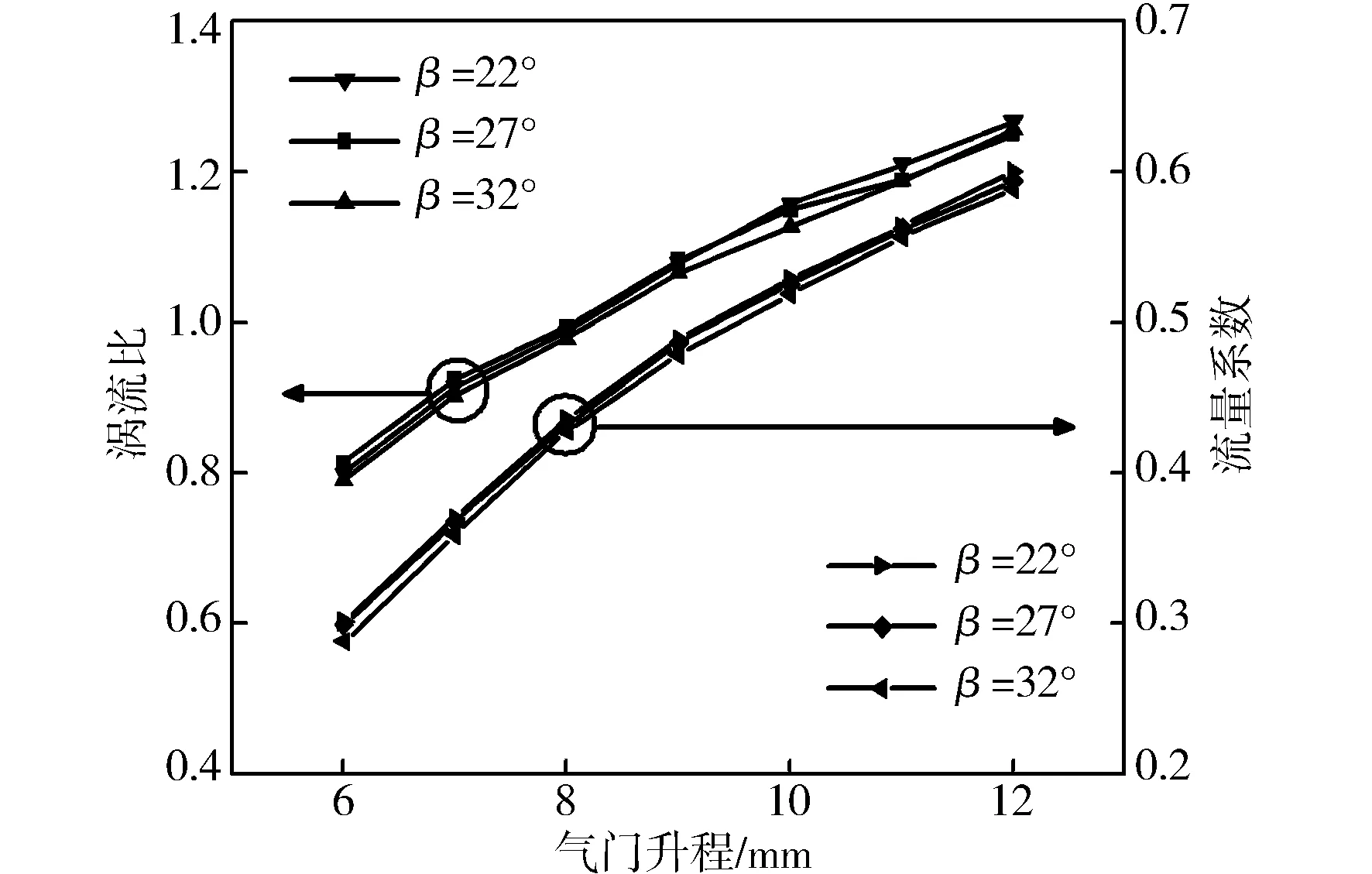

圖9示出了氣門背錐角對流量系數和渦流比的影響。由圖9可見,氣門背錐角對進氣性能的影響較小,中高氣門升程下,當氣門背錐角減小為22°時,渦流比有所提升,但相比氣門錐角的影響,增幅較小。

圖9 渦流比與流量系數隨氣門背錐角的變化

圖10示出了氣門背面圓弧半徑對流量系數和渦流比的影響。氣門背面圓弧是連接氣門桿與氣門背錐角的過渡圓弧,對進氣具有一定的導流作用。中高氣門升程下,氣門背面圓弧半徑為8 mm和16 mm時,流量系數均有提升,隨著氣門升程增加,流量系數增幅變緩。高氣門升程下,氣門背面圓弧為8 mm時,渦流比有提升,其影響程度介于氣門錐角和氣門背錐角之間。

圖10 渦流比與流量系數隨氣門背面圓弧半徑的變化

2.2 氣門結構參數正交試驗

原機氣門錐角為40°,氣門背錐角為27°,氣門背面圓弧半徑為12 mm。根據上述研究,選取各因素的三個水平開展正交試驗研究:為35°,40°,45°;為22°,27°,32°;為8 mm,12 mm,16 mm。試驗方案見表5。將各因素依次命名為(氣門錐角)、(氣門背錐角)、(氣門背面圓弧半徑),1為流量系數,2為渦流比。

表5 L9(33)正交試驗方案及結果

續表

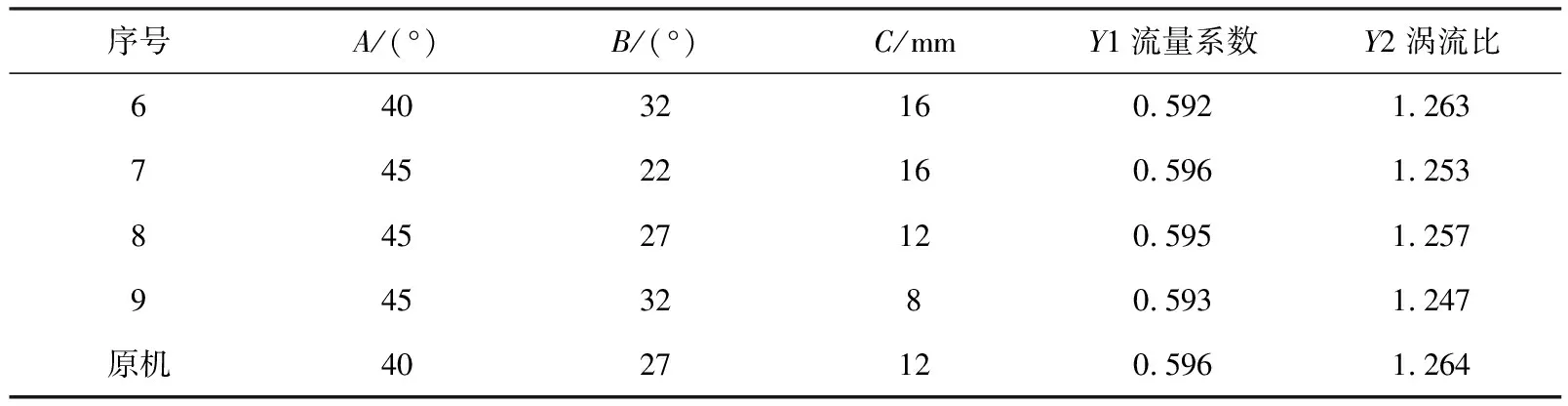

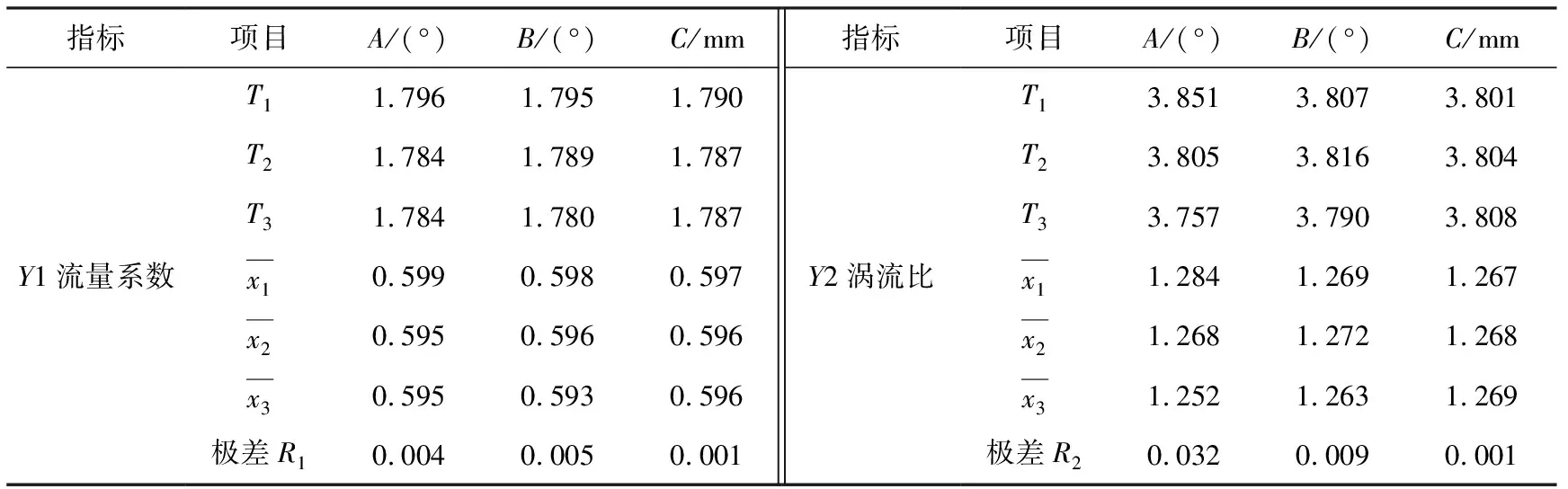

正交試驗結果的數據分析見表6。表6中表示各因素水平值相同下對應指標的總和,表示對應的平均值。

表6 L9(33)正交試驗結果數據分析

依據公式=max(-),分析各因素對進氣性能影響的程度。對于流量系數,=0.004,=0.005,=0.001。因此,各因素對流量系數的影響由大到小依次為氣門背錐角,氣門錐角,氣門背面圓弧半徑。111氣門結構組合(為35°,為22°,為8 mm)可以得到較優的進氣流量系數,相比原機,該組合下流量系數最大增幅不超過1%,因為對進氣性能的影響很小,故不對該組合展開后續研究。

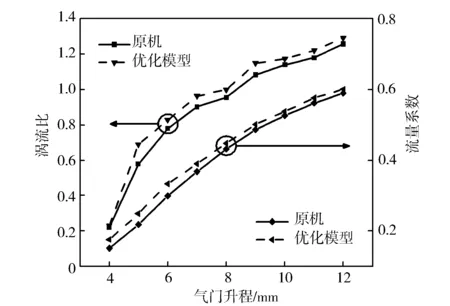

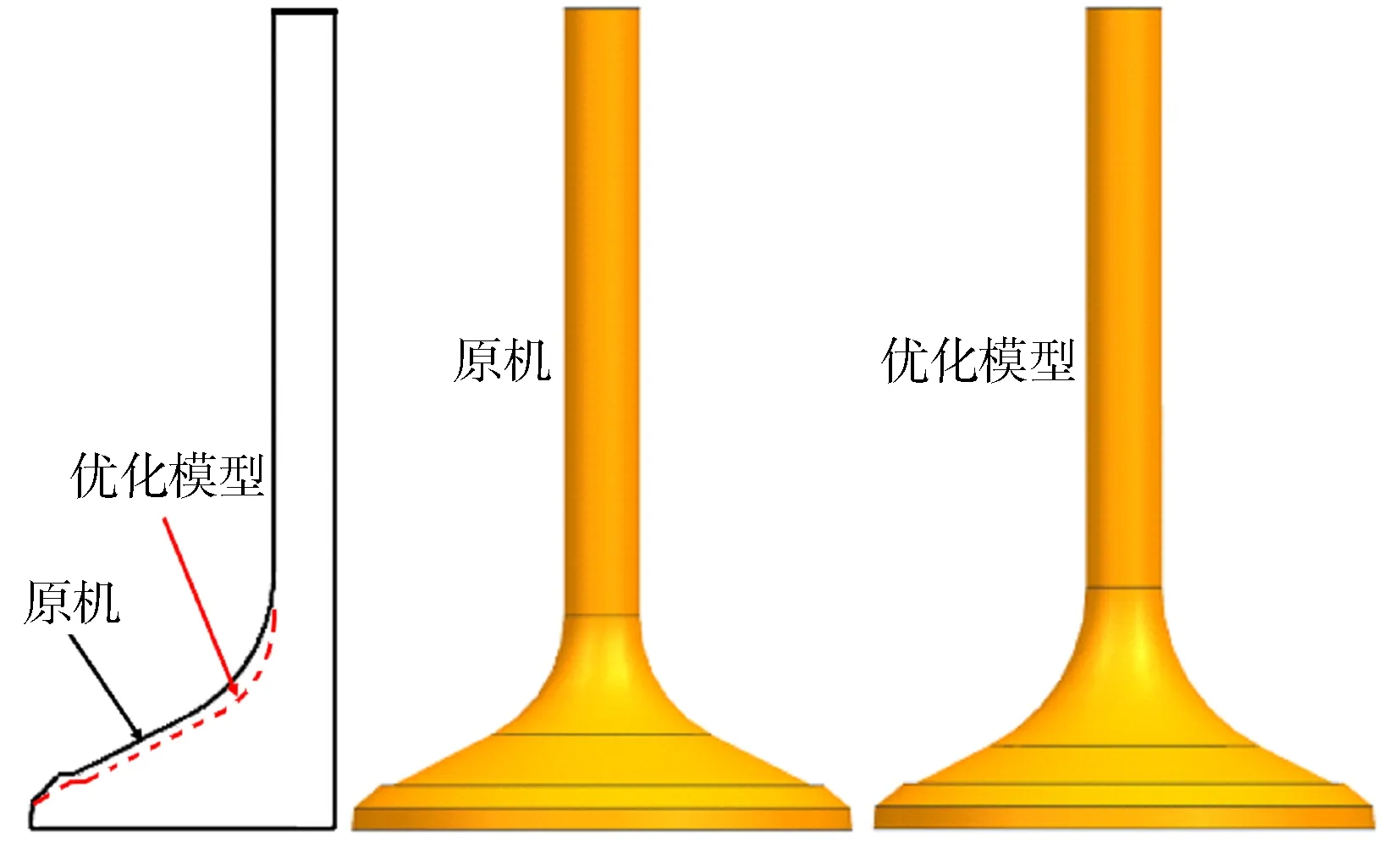

對于渦流比,=0.032,=0.009,=0.001。因此,各因素對渦流比的影響由大到小依次為氣門錐角,氣門背錐角,氣門背面圓弧半徑。222氣門結構組合(為35°,為27°,為16 mm)可以得到較優的渦流比,以此為優化模型。優化模型與原機的CFD穩態計算結果見圖11,氣門結構草圖和實體模型見圖12。

圖11 原機與優化模型的流量系數和渦流比對比

圖12 原機、優化模型的氣門結構草圖與實體模型

3 基于優化模型的缸內流場和燃燒研究

3.1 氣門結構優化對缸內流場的影響

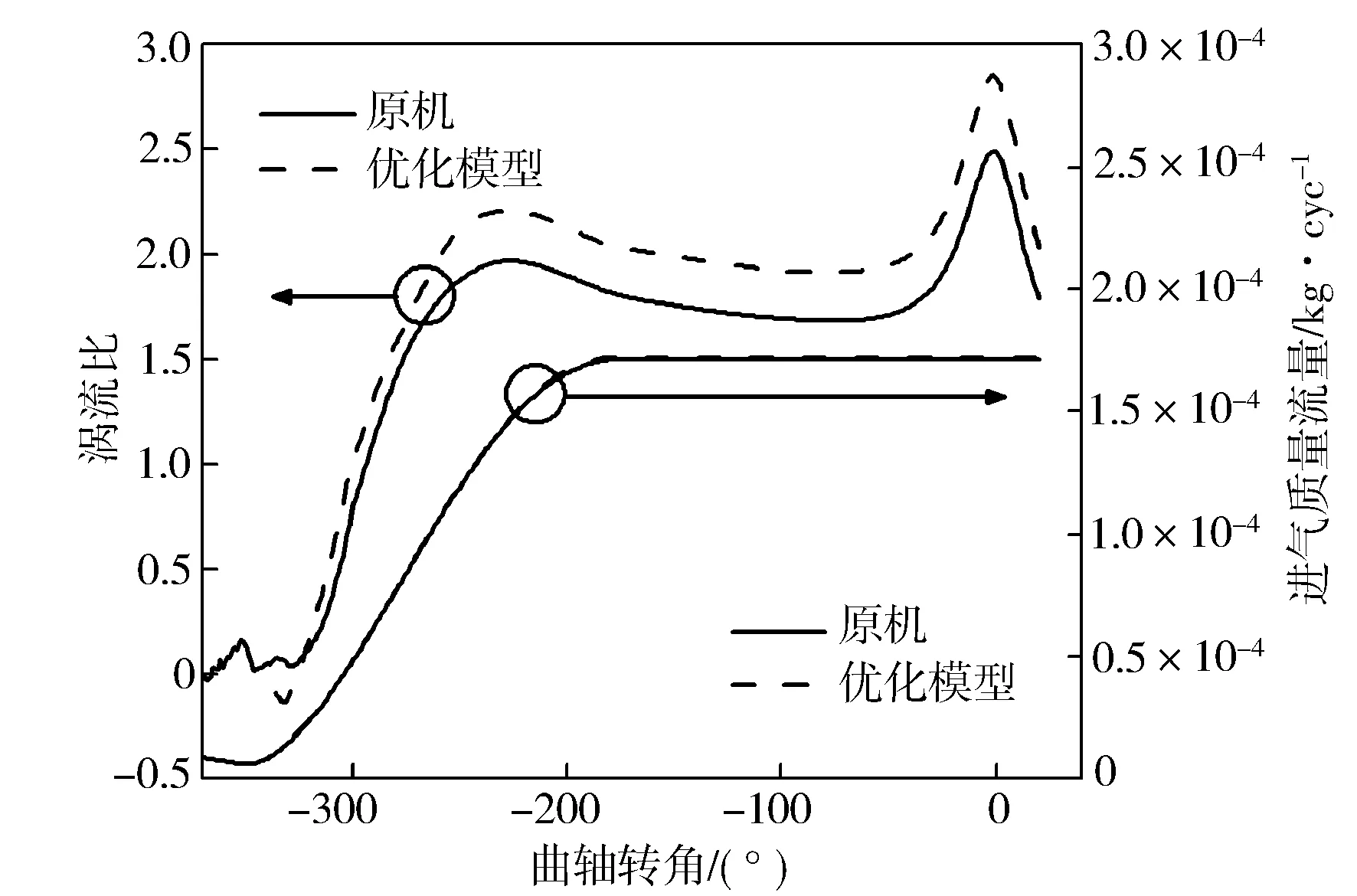

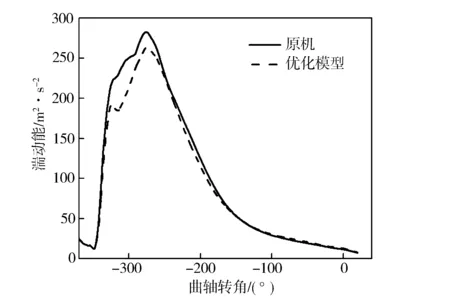

構建氣道-氣門-氣缸-燃燒室CFD模型,計算進氣-壓縮過程。原機與優化模型的缸內進氣量、渦流比和湍動能計算結果見圖13與圖14。比較得出,優化原機氣門結構,在進氣量小幅提升的情況下,可使渦流比明顯增大。渦流比增大有利于組織缸內的氣流運動,減少缸內的湍流運動,這有益于缸內渦流的形成。

圖13 原機與優化模型的渦流比和進氣量

圖14 原機與優化模型的缸內湍動能

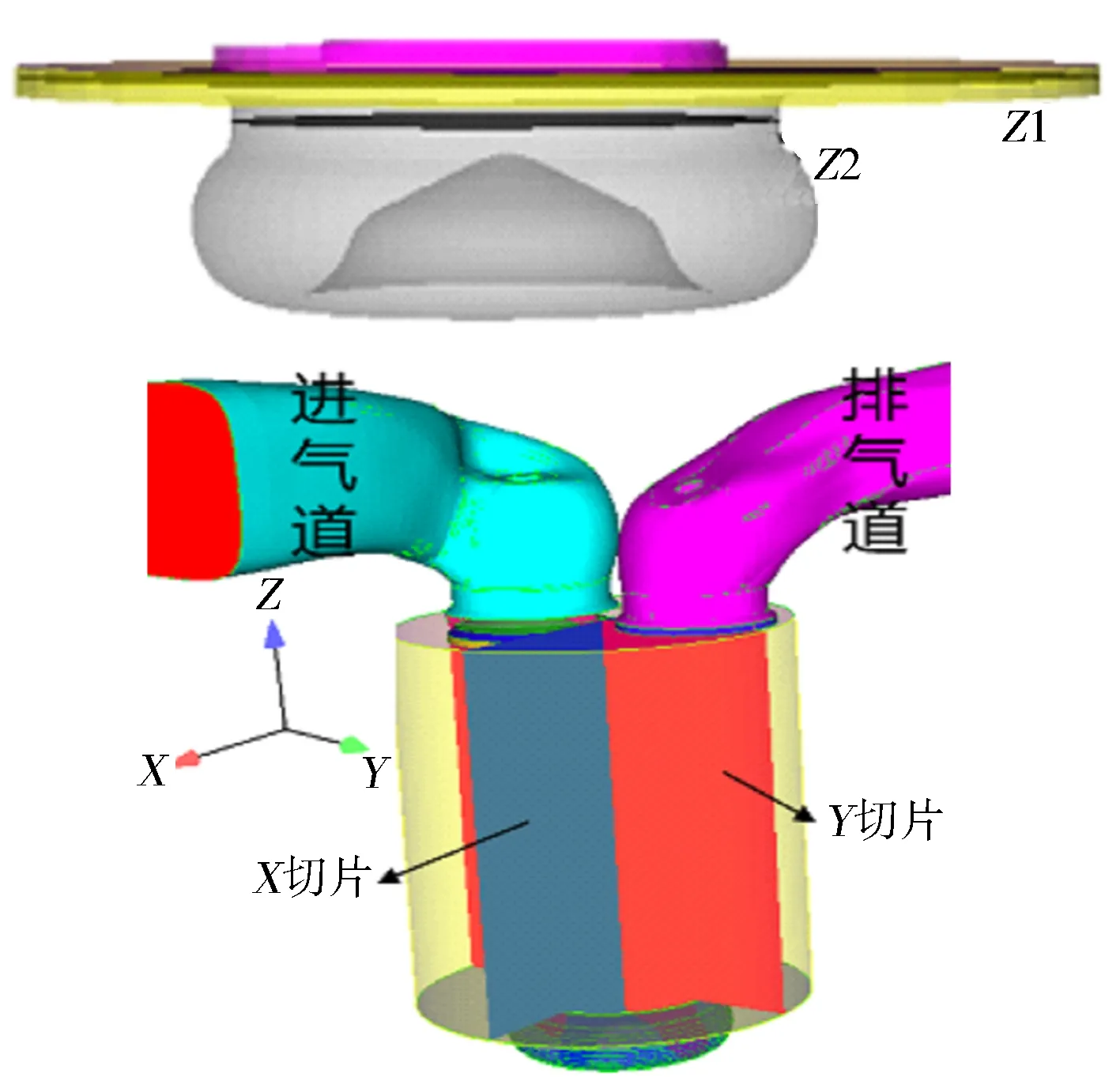

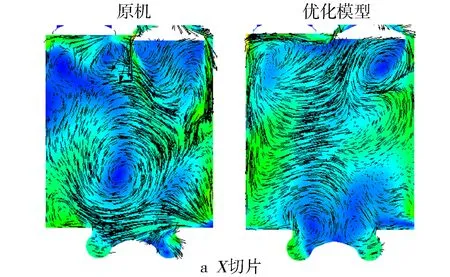

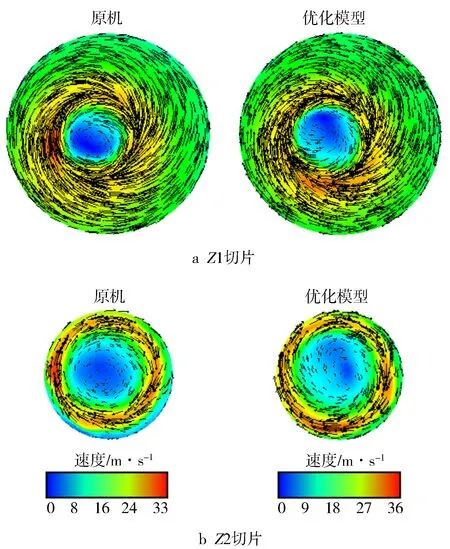

選取-180°曲軸轉角(進氣下止點)和0°曲軸轉角(壓縮上止點)時刻進行缸內流場分析,切片位置見圖15。原機與優化模型缸內和燃燒室的速度矢量切片圖見圖16和圖17。與原機相比,在進氣下止點,優化模型的速度場分布均勻,氣門結構的優化有效組織了缸內的氣流運動,缸內局部渦團減小,湍動能下降,進而改善了缸內的渦流運動;在壓縮上止點,優化模型的平均流速高,說明氣門結構優化減小了進氣阻力和進氣能量損失。優化模型的渦心更靠近氣缸中心,可促進缸內油氣均勻混合。

圖15 進氣下止點和壓縮上止點的切片位置

圖16 進氣下止點缸內X、Y流場切片

圖17 壓縮上止點缸內Z1、燃燒室Z2流場切片

3.2 氣門結構優化對缸內燃燒的影響

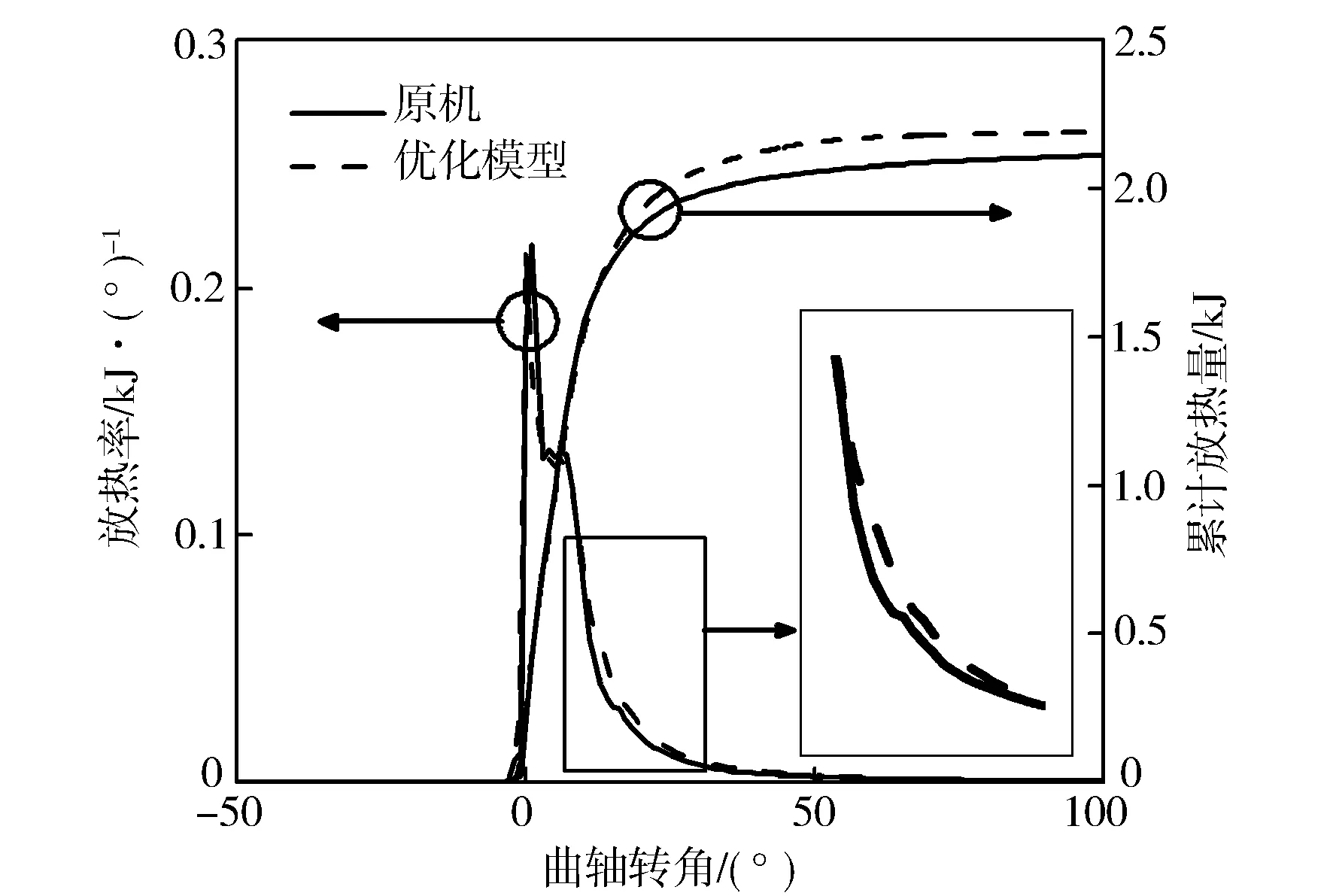

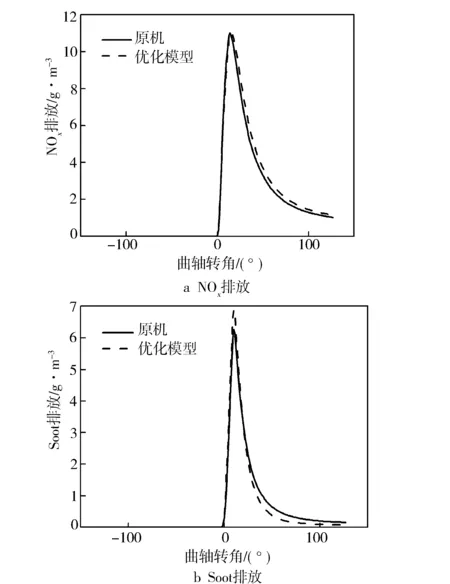

在2 000 r/min、100%負荷工況,單缸循環噴油量54 mg/cyc下,計算原機與優化模型從進氣到排氣4個沖程的CFD瞬態過程,分析氣門結構優化對缸內燃燒與排放的影響,計算結果見圖18和圖19。由圖18可見,相比原機,優化模型的進氣性能較好,進氣渦流的增加可有效組織缸內的氣流運動,改善油氣混合質量,促進燃料充分燃燒。這使得優化模型的缸內瞬時放熱率略有提升,累計放熱量增多。由圖19可見,相比原機,氣門結構優化后,缸內油氣混合更加均勻,燃料完全燃燒,缸內溫度升高,使得NO的排放有所增加,相反,Soot的排放減少,二者變化呈treat-off關系。

圖18 原機與優化模型的放熱率和累計放熱量

圖19 原機與優化模型的排放對比

4 結論

a) 氣門錐角對進氣性能的影響最顯著,其次是氣門背錐角和氣門背面圓弧半徑;

b) 對3個關鍵氣門結構進行正交試驗,得到優化模型(為35°,為27°,為16 mm);相比原機,優化模型在缸內進氣量小幅提升的情況下,可實現渦流比明顯增加;

c) 優化原機氣門結構,能有效組織缸內的氣流運動,促進油氣充分混合,有益于改善缸內的燃燒和排放;相比原機,優化模型燃燒后的缸內放熱量增加,Soot排放減少,NO排放略有增加。