高速飛行器大型地面低氣壓環境熱試驗技術

羅俊清,劉永清,胡由宏,鄭 毅,尹曉峰

(北京強度環境研究所,北京,100076)

0 引 言

近年來,臨近空間飛行器越來越成為各大國研究的重點。臨近空間一般指距離地面20~100 km 的界于航空和航天之間的區域。臨近空間高速飛行器具有其獨特的優點:飛行速度快,機動性好,攻擊能力強,不易偵查和攔截。由于上述這些優點,各國都投入了大量資金開展相關技術的研究。由于飛行速度高,飛行時間長,氣動加熱也尤其嚴重。

為了滿足臨近空間飛行器的防隔熱要求,飛行器大量使用多孔介質高效隔熱材料,美國新一代可重復使用航天飛行器X-37B 采用了“增韌單體纖維抗氧化陶瓷復合材料(TUFROC)”,為新型熱防護材料,該防熱材料所能承受的最高溫度達1700 ℃。該材料由兩層輕質防隔熱材料組成,外層為經過處理的含碳的耐高溫抗氧化陶瓷防熱外殼,內層為輕質耐高溫陶瓷纖維隔熱瓦。美國X-51 系列、HTV-2 等高速飛行器系列均采用可重復使用高效隔熱材料作為飛行器外表面熱防護系統的主要部分。本文介紹了低氣壓環境對材料防隔熱性能的影響,以及建立的針對臨近空間高速飛行器的大型地面低氣壓環境熱試驗系統和試驗方法。

1 低氣壓環境對防隔熱材料性能的影響

1.1 高效隔熱材料低氣壓環境傳熱機理

臨近空間高速飛行器大量使用高效輕質的隔熱材料,該材料多由多孔材料制成,熱在多孔材料中的傳輸有3 種方式:a)孔中的熱輻射;b)固相和氣相中的熱傳導;c)孔中氣相熱對流。3 種傳輸方式通常是相互耦合的,通過隔熱材料的熱傳輸涉及到熱傳組合模式:連續固體介質傳熱,氣體傳熱,空隙空間的自然對流,固體連續介質參與的熱輻射,包括輻射能的吸收、散射和發射。

在不同的溫度及環境壓力下,各種熱傳輸模式所起的作用也不一樣。在高溫下,隔熱材料會有大的溫差,輻射會變得更加突出。在低壓環境下,氣體傳熱和自然對流的作用微乎其微,隨著壓力增大,作用變大。對固-氣二相傳熱,忽略自然對流,其一維熱傳導方程可表示為

高效隔熱材料導熱系數由固體導熱系數,氣體對流傳熱系數和輻射傳熱系數組成:

在常壓下,的影響不可忽略,而在低氣壓環境會使多孔隙的隔熱材料內部氣體逸出,將隨著內部氣體的逸出而逐漸變小,改變材料內部的導熱模式,減小等效導熱系數,使隔熱性能變優。對于宏觀的防隔熱結構,在考核結構的防隔熱性能時,必須將氣壓的影響考慮進去。在微觀上分析低氣壓環境隔熱材料的導熱特性一直是熱分析的熱點和難點。

俞繼軍等在固定壁面溫度的條件下,采用有限差分法對多孔材料傳導-輻射耦合傳熱過程進行了模擬。研究表明,材料的隔熱性能與材料的使用環境及內部結構密切相關,多孔輕質高效隔熱材料的等效熱導率在不同環境壓力下存在顯著差別。

另外,在不同環境壓力下,氣體對流狀態存在較大差別。為研究對流狀態影響隔熱材料隔熱性能的程度,白丹等分析了穩態和瞬態情況下自然對流對多層高效隔熱結構溫度的影響,在穩態狀態下,自然對流對溫度的影響較小,而在瞬態情況下,需要特別的關注對流的影響。高速飛行器飛行過程中,受到的熱載荷為瞬態熱,大型結構件內部的對流情況更加復雜。

對于燒蝕類高效防隔熱材料,在低氣壓環境下,由于空氣中氧含量較低,結構材料受熱表面著火烈度現象會受到明顯抑制,從而會使得表面材料分解速度降低,燒蝕厚度減小,影響材料防隔熱性能。

1.2 典型試驗及其結果

1.2.1 國外典型試驗

NASA 自20 世紀70 年代一直進行低氣壓下隔熱材料的導熱性能研究,試驗對多種材料進行了試驗,得到氣壓1.33×10~10 000 Pa 之間的等效熱導率。試驗給出了典型隔熱瓦冷端與熱端在不同溫度條件下,等效熱導率與氣壓之間的關系,等效熱導率隨著氣壓的升高逐漸上升,影響程度超過一倍。

美國針對TPS熱防護組件開展的大量有氧/無氧和低氣壓環境下的高溫傳熱試驗,在這些試驗結果的支持下,美國航天飛機防熱瓦結構厚度從最初的130 mm減少到80 mm,在保證航天飛機防護狀態有效的情況下,極大地減輕了熱防護結構的質量。

俄羅斯已有具備低氣壓試驗能力的熱強度綜合試驗艙,配備輻射加熱器和加載系統的圓柱形室,試驗艙包括有一組工藝流體、氣體和真空系統,中央控制和測量系統,試驗中可以模擬飛行器在低氣壓環境下受熱載荷的狀態。

1.2.2 中國典型試驗及結果

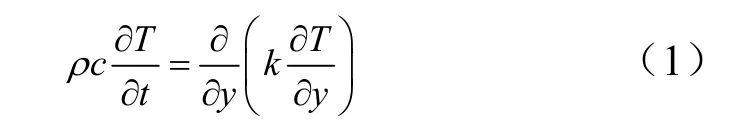

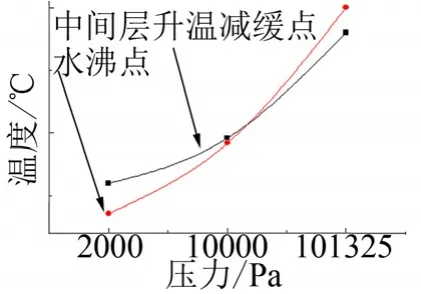

中國科研單位在小型低氣壓設備進行了大量高效防隔熱材料低氣壓環境熱試驗。通過在不同壓力條件下高效隔熱材料隔熱性能的試驗,研究了在2000 Pa、10 000 Pa、1 atm(101.325 kPa)條件下,同等加熱條件下高效隔熱材料、高溫隔熱材料和柔性隔熱氈這3種隔熱材料的隔熱性能。試驗結束時背面溫度見圖1,從圖1 可以看出,低氣壓環境對防隔熱材料的隔熱性能有顯著的影響。

圖1 溫度隨壓力變化關系Fig.1 Relationship between Temperature and Environment Pressure

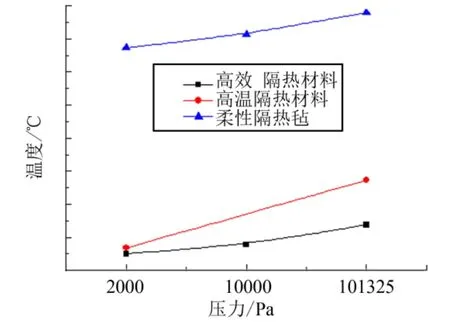

在隔熱層厚度優化驗證試驗中研究了不同厚度隔熱層的隔熱性能。試驗對象為熱結構及隔熱組件,試驗件外表面防熱層為陶瓷基復合材料。試驗中對熱結構施加相同的溫度載荷,測量在不同環境壓力條件下試驗件內部及背面溫度。熱結構表面溫度、中間層濕度、隔層背面溫度變化曲線如圖2 所示。中間層升溫緩變點與對應氣壓下水沸點的對比曲線如圖3 所示。從圖3 可以看出,升溫減緩時的溫度與對應壓力下水的沸點相關性強。

圖2 溫度測量曲線Fig.2 Temperature Measurement Curve

圖3 中間層溫度緩變點與水沸點對比Fig.3 Comparation between the Slow Change Temperature and Water Charge Point

1.3 大型地面低氣壓環境熱試驗的必要性及特點

大型復雜熱結構高溫力學分析依賴試驗進行復現和驗證,需進行大型地面低氣壓環境熱試驗。大型地面低氣壓環境熱試驗主要為熱結構熱匹配試驗、隔熱溫控試驗,其特點為:a)試驗難度大,試驗過程中進行大面積、高熱流、長時間加熱,加熱分區多、功率高、溫度高;b)低氣壓環境下,試驗艙體各類接口密封、艙內設備承壓能力、設備防隔熱保護、冷卻裝置連接密封、低氣壓放電效應影響等;c)試驗系統復雜,需將低氣壓下加熱試驗系統和真空系統結合,另外需考慮試驗對象自身設備通電與熱載荷的匹配。

針對臨近空間高速飛行器大型地面低氣壓環境熱試驗的考核需求,建立了一套完整的低氣壓環境熱試驗系統和方法,對高速飛行器艙段結構、全飛行器進行熱試驗考核。

2 大型地面低氣壓環境熱試驗方法

2.1 試驗系統基本組成

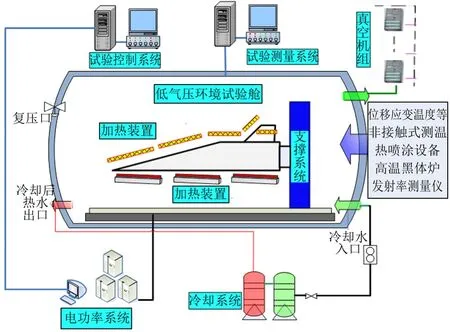

臨近空間高速飛行器大型地面低氣壓環境熱試驗系統(見圖4),一般由環境試驗艙系統、控制測量系統、氣動加熱模擬系統、熱防護及支撐系統等構成。

圖4 試驗系統基本組成Fig.4 Basic Composition of Test System

2.2 低氣壓環境試驗艙

環境試驗艙是開展低氣壓環境熱試驗的安裝、實施平臺,同時模擬飛行器所處高空環境壓力。為進行大型結構件地面低氣壓環境熱試驗,建造大型低氣壓環境熱試驗艙,艙長7 m、直徑5 m,環境壓力可達10 Pa,加熱功率10 MW,可進行大型地面低氣壓環境熱試驗,試驗對象可為飛行器艙段、全尺寸飛行器。

2.3 試驗控制與測量系統

控制和測量系統主要用于低氣壓環境熱試驗中參數的實時控制與測量。由加熱控制、試驗測量、傳感器特性分析與安裝等分系統等組成。其中,加熱控制系統用于高速飛行器大型地面低氣壓環境熱試驗中試驗載荷以及艙內設備運行參數的處理、控制,為熱試驗的控制和安全實施提供保障;試驗測量系統用于對高速飛行器低氣壓環境熱試驗過程中的溫度、熱流、力、應變、位移以及其他電壓、電流信號等參數進行采集并記錄。

2.4 氣動加熱模擬系統

用于對參試產品施加熱載荷,優先采用輻射加熱裝置,在滿足低氣壓環境使用條件下,也可采用傳導式加熱裝置、感應式加熱裝置、激光加熱裝置等。加熱裝置對試驗件進行熱載荷的施加,電功率系統為加熱系統提供動力,加熱控制系統通過溫度(熱流)對加熱量進行反饋控制。

2.4.1 加熱元件

試驗中常用的加熱元件為石英燈與石墨元件,石英燈作為加熱元件由于其良好的特性,常在低氣壓環境下使用。由于石英燈管對流散熱減弱,在低氣壓環境下,可以實現長時間(1000 s 以上)300 kW/m加熱,短時間加熱可達到700 kW/m。

隨著對加熱熱流的要求越來越高,石墨作為加熱元件,同時加熱功率遠高于石英燈,在低氣壓環境中,石墨高溫易產生升華等現象,產生的氣體和顆粒物給加熱帶來諸多不確定性。目前,石墨加熱裝置在低氣壓環境下可實現1400 kW/m的熱流施加,并且存在繼續提升的空間。

在大型地面低氣壓環境熱試驗中,試驗對象尺度大,加熱面積大,不同位置對應不同加熱條件。根據試驗件的外形和試驗熱載荷分布,設計專門的加熱器。

2.4.2 試驗加熱控制

大型地面低氣壓環境熱試驗規模大,且一般不可重復,對于低氣壓環境下的加熱控制提出較高要求。通過對控制方式進行改進和優化,可以有效避免低氣壓熱試驗的復雜環境造成的傳感器損壞、系統失效對試驗熱載荷控制的影響,提升大型地面低氣壓環境熱試驗控制的可靠性。

2.4.3 低氣壓放電現象及應對措施

參考湯遜定理和帕邢曲線,低氣壓環境對放電電壓影響顯著。針對電極在低氣壓下的放電發問,楊亞奇等對棒尖端外形對低氣壓下“棒:板短間隙”放電特性的影響的研究,歐陟對功率元件低氣壓放電規律與絕緣可靠性的計算分析,電極尖端結構、溫度、濕度、氣壓等對低氣壓放電電壓影響顯著。

在大型地面低氣壓環境熱試驗中,伴隨著大電壓、大電流,熱試驗環境復雜,容易發生低氣壓放電現象,且試驗件分解析出物、燒蝕產生物加劇了低氣壓放電現象的發生。該現象的發生容易導致試驗中斷,影響試驗考核目的實現。試驗中對使用的電極進行鈍化處理、對電極桿進行絕緣防護、改變拉弧放電的傳播途徑、合理排布加熱元件等措施都能有效降低放電的風險。經過不斷改進,成功實現對大尺寸結構件在1 kPa低氣壓環境下,大面積、長時間的高熱流施加。

2.5 熱防護及支撐系統

熱防護系統主要包括防護與冷卻分系統,對設備進行防護、冷卻,保證加熱設備、測試傳感器及設備正常運行。支撐系統用于安裝固定參試產品、加熱裝置等。

可燒蝕性材料在低壓高溫環境下仍產生燃燒,且其火焰形態在低壓弱對流環境下與常壓環境有明顯差別,熱防護需重點考慮并配置相應的凈化排煙系統、應急系統等。

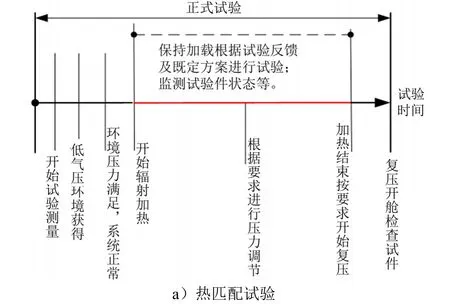

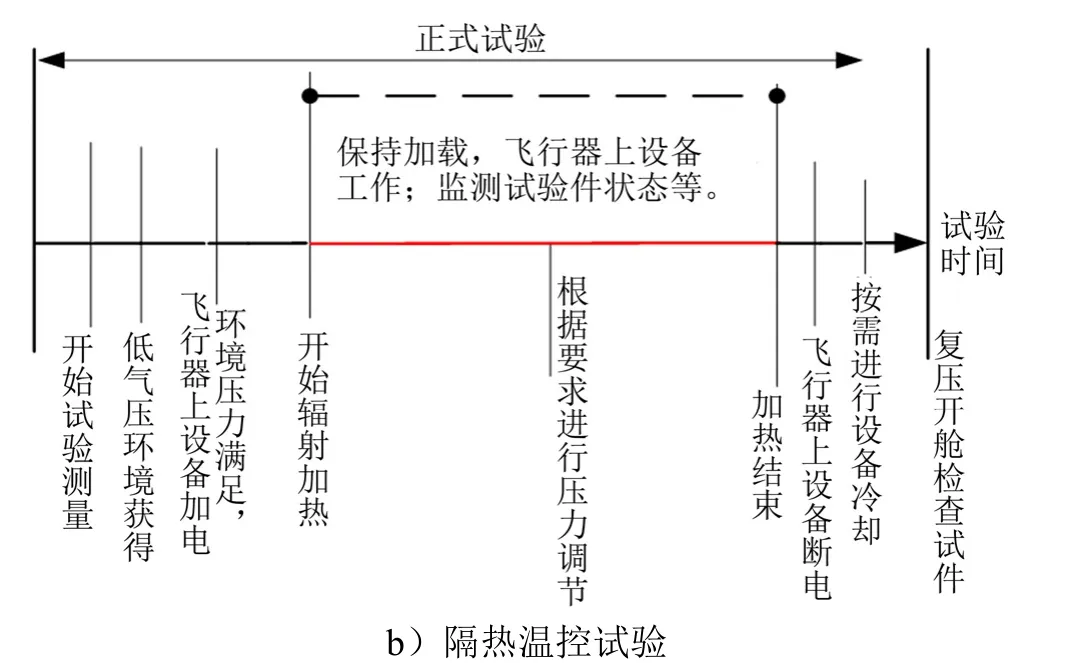

2.6 試驗時序

目前主要進行的大型地面低氣壓環境熱試驗為熱結構熱匹配試驗、隔熱溫控試驗。試驗對象為高速飛行器艙段級試驗件、全尺寸飛行器。大型地面低氣壓環境熱試驗一般時序見圖5,試驗過程中保證環境壓力、試驗載荷的正確施加,試驗設備的加電配合等。

圖5 大型地面低氣壓環境熱試驗時序Fig.5 Thermal Test of Large Ground Low Pressure Environment

續圖5

3 試驗實例及典型數據分析

3.1 試驗實例

對高速飛行器進行了多次大型地面低氣壓環境熱試驗,通過試驗模擬了飛行器的低氣壓環境及熱載荷,獲得了試驗件的溫度數據、位移、應變數據,考核了試驗件的熱匹配性能、隔熱溫控性能。

3.2 試驗控制數據

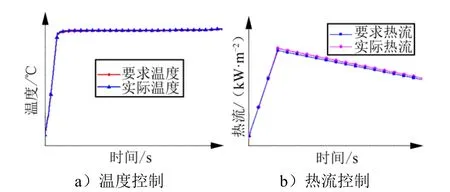

試驗采用溫度或熱流控制,采用閉環反饋控制,試驗熱載荷控制曲線如圖6 所示。在低氣壓環境下能夠使用溫度或者熱流準確進行熱載荷控制。

圖6 熱載荷控制曲線Fig.6 The Curve of Heat Flux Controlling

3.3 試驗結果數據

3.3.1 溫度測量數據

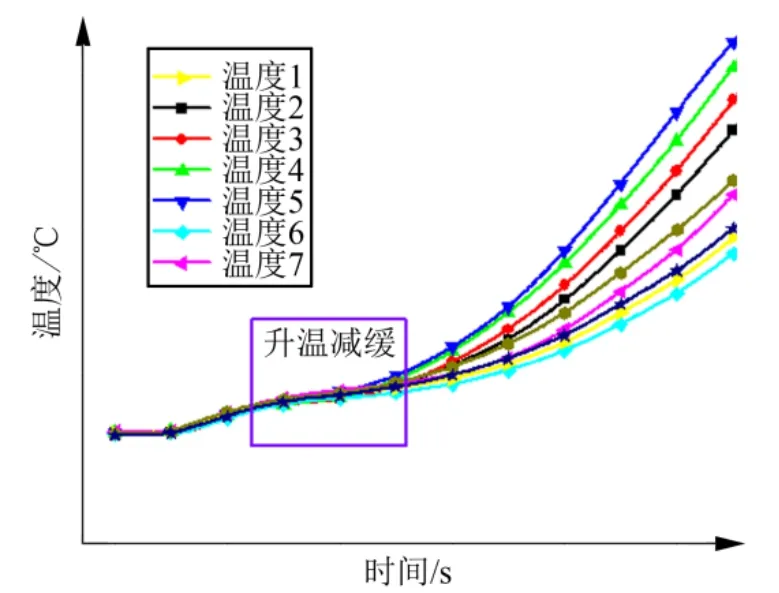

大型結構低氣壓環境熱試驗艙內壁溫度響應數據如圖7 所示,在溫度內壁溫度升高的過程中,由于受到隔熱材料內部水分的影響,初期各點的溫度上升速率較一致,到一定溫度后,溫升速率減緩,但超過該溫度后,各處溫度差異化上升。

圖7 內壁溫度響應Fig.7 Response of Inside-wall Temperature

各測點升溫減緩溫度介于24~27 ℃,該時間段環境壓力約為3.0 kPa,對應壓力下的水沸點約為25 ℃,接近升溫減緩點溫度。該升溫減緩現象與材料級試驗件低氣壓環境下的試驗結果基本一致。

3.3.2 位移應變數據

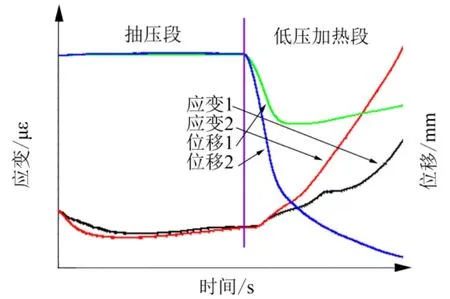

艙段結構應變、位移響應數據如圖8 所示。抽壓過程中,應變、位移明顯發生變化,說明在低氣壓環境的作用下,結構的受力狀態發生明顯改變。當加熱開始后,結構的應變、位移變化主要受熱載荷作用影響。

圖8 應變、位移變化曲線Fig.8 Strain & Displacement Change Curve

3.3.3 濕度、壓力測量數據

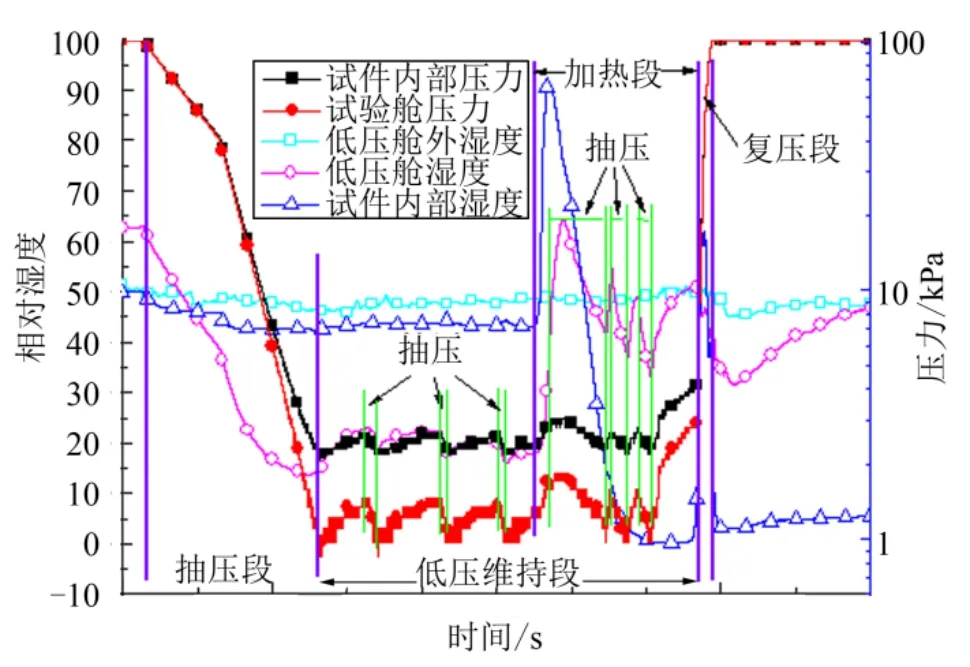

大型結構低氣壓環境隔熱溫控試驗過程濕度、壓力測量數據如圖9 所示。濕度、壓力變化曲線表明:

圖9 濕度、壓力變化曲線Fig.9 Humidity & Pressure Change Curve

a)抽壓作用下,隨著環境試驗艙內壓力的降低,低壓試驗艙內濕度顯著減小,試件內濕度變化較小;

b)熱載荷作用下,試件內濕度先快速增大,最高達到90%以上后開始下降,下降到接近0%后保持不變,加熱結束后濕度恢復;

c)熱載荷對試件加熱時,艙內濕度發生明顯變化;

d)復壓過程中,低壓艙濕度增大,當復壓后,艙內濕度減小后逐漸恢復到與艙外濕度一致。

在低氣壓環境、熱載荷作用下,試驗件結構內部水分蒸發,試件內水分及濕度明顯變化。

3.3.4 聲發射信號分析

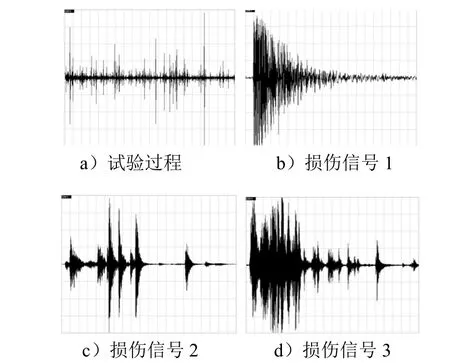

試驗中采用聲發射方式對整個試驗過程損傷信號進行采集,試驗過程聲發射信號及其中3 種損傷信號如圖10 所示。每個階段的聲發射信號特征不同,表明試驗件內部的損傷程度不同。從信號的幅值、頻率及持續時間可以判斷試驗過程中是否發生損傷,損傷的程度、類型。試驗后可采用無損檢測技術進行確認。

圖10 聲發射信號Fig.10 Acoustic Emission Waves

試驗后,觀察試件外觀發現,局部表面有脫落分層現象,無損檢測后,發現存在內部分層,而該產品在常壓下進行的試驗中未產生類似損傷,可知損傷是由低氣壓環境與熱載荷綜合作用造成的。

3.4 試驗技術改進

大型地面低氣壓環境熱試驗模擬了飛行器的低氣壓環境及熱載荷,對飛行器進行了熱匹配特性、隔熱溫控性能考核。在試驗中,存在以下問題需要進一步改進:

a)飛行過程中,壓力環境是由常壓到低壓,再到常壓的過程,為更精確模擬試驗,需要實現環境壓力的自動精確控制;

b)濕度環境影響材料、結構內部水分含量,進一步影響材料防隔熱性能,對飛行器貯存環境濕度進行模擬,進一步提升試驗模擬的真實性;

c)端頭及前緣結構高熱流模擬,局部區域熱流分布精細化模擬;

d)高溫嚴酷環境下結構實時損傷監測及損傷位置的精確定位。

4 結束語

本文介紹了臨近空間高速飛行器防隔熱結構的影響因素,明確了在低氣壓環境下進行大型地面試驗的必要性。提出大型低氣壓環境熱試驗的特點與難點,并針對性地提出解決方案。建立了完整的大型地面低氣壓環境熱試驗系統,給出了一套完整的試驗方法與程序,能夠對大型艙段及全尺寸飛行器進行了低氣壓環境熱試驗,準確模擬環境壓力及熱載荷,提升了臨近空間高速飛行器熱試驗考核的有效性。

隨著臨近空間高速飛行器的不斷發展,作為考核試驗件熱匹配性、隔熱溫控性的主要手段,大型地面低氣壓環境熱試驗技術發展將向著加熱能力更高更精確、環境壓力模擬更加精細、測量測試手段更加豐富等方向發展,進一步提升對臨近空間高速飛行器研制的支撐作用。