絕緣繩耐壓試驗裝置的研制

張 宏,高小剛,劉立剛,劉 悅,姜 伊

(國網冀北電力有限公司秦皇島供電公司,河北 秦皇島 066000)

1 選擇課題

絕緣繩索廣泛應用于帶電作業,可作為運載攀登工具、連接套和保安繩。絕緣繩的絕緣耐壓性能決定了帶電作業人員的生命安全。因此定期對絕緣繩按照規程和使用要求進行耐壓試驗是十分重要的。當前規程對絕緣繩耐壓試驗要求是每500 mm 施加105 kV 持續時間1 min 的工頻耐壓試驗,試驗過程無閃絡、擊穿,試驗后無放電、灼傷痕跡及明顯發熱。規程中沒有推薦專門的絕緣繩耐壓試驗工器具和具體操作要求。

當前,絕緣繩耐壓試驗現狀現場如圖1 所示,將絕緣繩按照約500 mm 長掛在固定與試驗變壓器的導體上,上端為加壓端,下端將每股絕緣繩利用接地線接地。

圖1 當前絕緣繩耐壓試驗方式

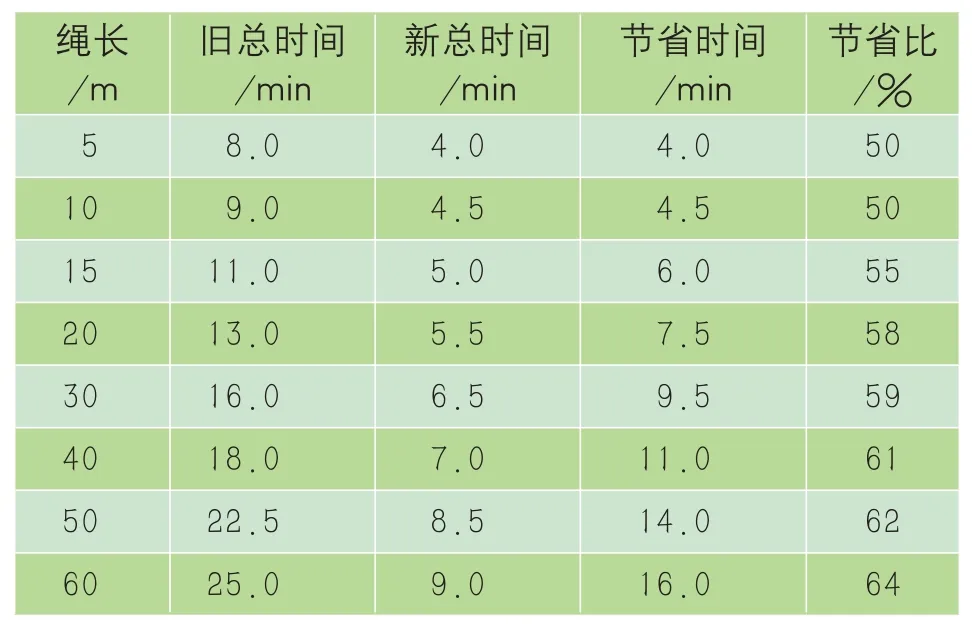

現有絕緣繩工頻耐壓試驗方式和工器具簡陋,現場操作煩瑣,費時費力,并存在一定安全隱患。QC小組統計分析了不同長度絕緣繩耐壓時間,如表1 所示,發現隨著被試絕緣繩長度增加,纏繞絕緣繩和操作接線時間明顯增加,工作總試驗時間大幅增加。如何更加方便安全地開展絕緣繩耐壓試驗非常有必要,因此QC 小組將研制一種絕緣繩耐壓試驗裝置作為課題。

2 確定目標

為了找到課題突破口,小組成員對絕緣繩耐壓試驗過程及現狀進行深入分析。目前,絕緣繩耐壓試驗過程由4 個工序組成:前期準備,繩索纏繞,操作接線和加壓過程。第一工序前期準備主要是絕緣繩信息記錄和耐壓試驗儀器接線準備,該工序為必備過程,與絕緣繩長度沒有關聯;第二工序當前試驗方式采用手纏繞絕緣繩,長度不易準確把握,人工多次纏繞后人員易疲憊耗時長;第三工序當前試驗方式采用銅導線對試品進行連接,不宜接線,容易出現未連接;第四工序為加壓過程,耐壓試驗時間由規程決定不能縮減。

綜上分析,QC 小組以提高第2 工序繩索纏繞、第3 工序操作接線試驗效率,及減輕勞動強度和降低整個試驗安全風險為選題突破口和出發點。并依此,確定了縮短纏繞絕緣繩時間50%,縮短試驗接線時間50%,提高安全和準確性的課題目標。

3 確定方案和實施對策

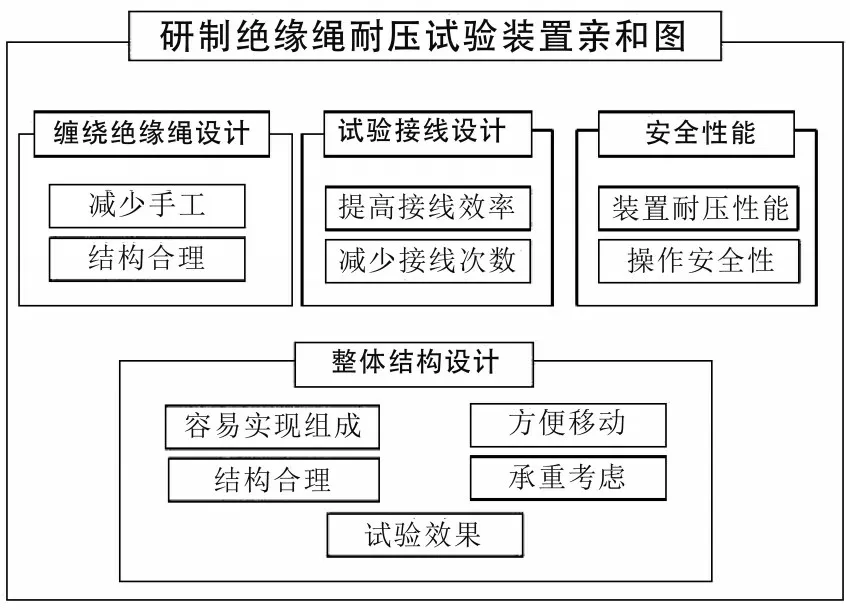

QC小組成員依據實驗室現有各類試驗工器具和試驗經驗,針對裝置應滿足的功能,繪制了裝置親和圖,如圖3 所示。親和圖從纏繞絕緣設計、試驗接線設計、安全性能、整體結構設計4 個方面分析所要研制裝置應具備的功能要求。

圖3 裝置親和圖

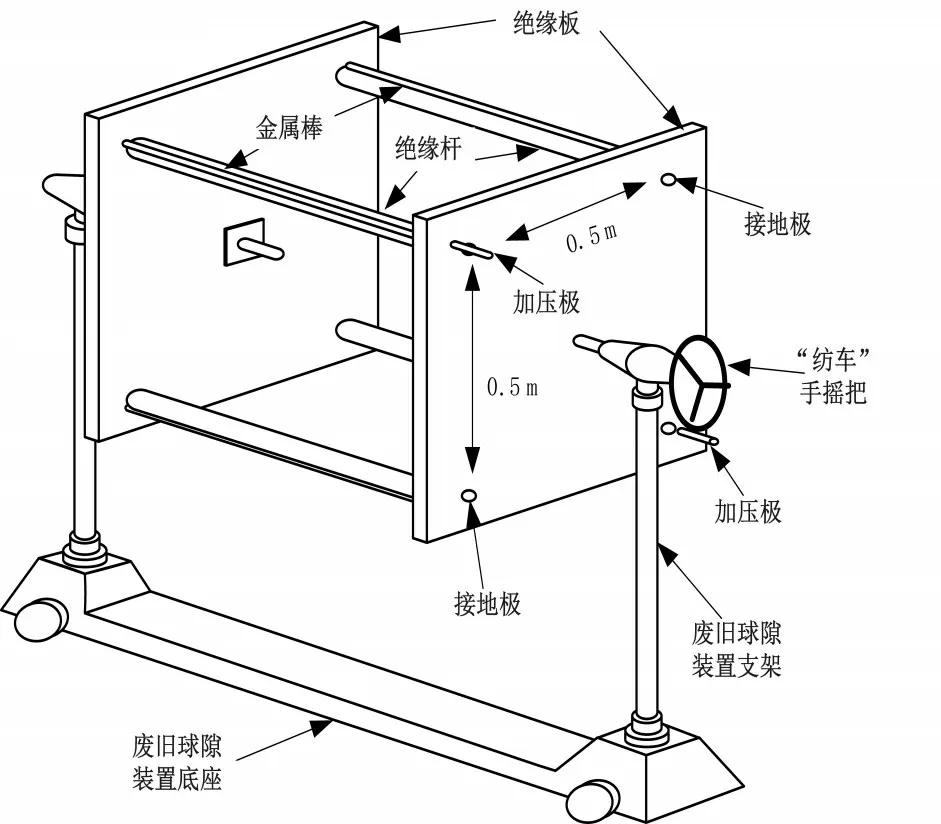

小組成員應用“頭腦風暴法”充分發表意見,創造性提出根據紡車原理進行纏繞絕緣繩。并充分討論各種方案的可行性和經濟性,最終決定利用廢棄的高壓試驗球隙裝置作為裝置的底座和主體支架。既提高了廢舊設備利用率“變廢為寶”,又降低了制作裝置的時間成本和資金成本。為實現裝置預期效果,小組成員設計并繪制了結構圖,如圖4所示。

圖4 裝置整體結構設計圖

現存廢舊球隙底座裝有輪子方便移動,支架機械強度高,滿足絕緣繩承重需求。在廢舊球隙支架一側設計類似于紡車的手搖把,模仿紡線車纏繞繩索,并在兩側支架處設計安裝邊長約0.7 m正方形絕緣板。兩側絕緣板用四根絕緣棒支撐連接,每根絕緣棒內嵌套一支金屬導體,4根絕緣棒組成正方形,該正方形中心與絕緣板中心重合,每2 根相鄰絕緣棒相距0.5 m。金屬導體穿出絕緣板并引出作為試驗電極,試驗時,對角位置的電極電位相同,相鄰電極之間電壓為105 kV。

4 對策實施

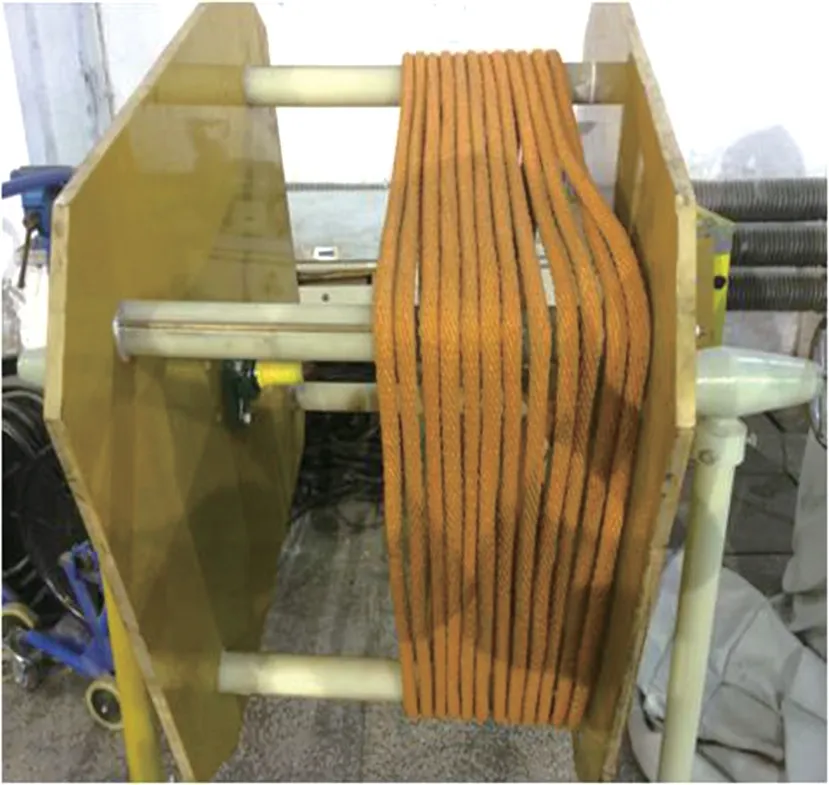

小組清潔檢查廢舊試驗球隙裝置,其外觀良好滿足承重需求,并拆除2個球隙。保留底座和支架。根據設計尺寸制作加工兩側絕緣板和4 根支持絕緣棒。通過細絕緣棒打磨制作出來的絕緣螺絲將絕緣板和主體支架、絕緣棒連接。在絕緣棒上打磨出凹槽,將4根細銅棒分別嵌入在4根絕緣棒凹槽內并穿出絕緣板用于試驗電極接線。裝置成品如圖5、圖6所示。

圖5 “紡車”手搖把側側視圖

圖6 裝置正視圖

5 效果和目標檢查

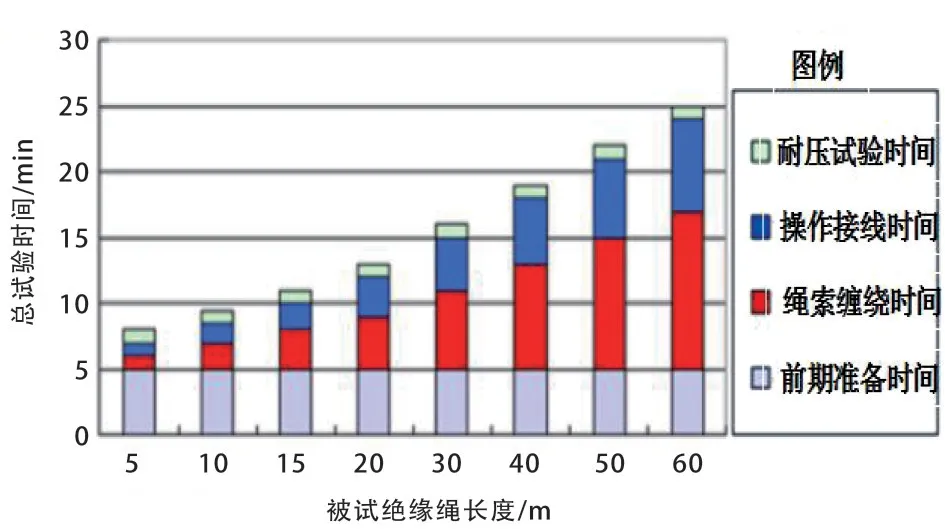

制作成型后,對照設計進行比較,各部件尺寸、結構與圖紙相符,絕緣板與主體支架、絕緣棒連接緊密牢固,絕緣棒與銅導體棒嵌入緊密結實,滿足試驗要求,“紡車”手搖把纏繞絕緣繩操作便捷。為了驗證裝置效果和課題目標,小組成員進行了不同長度的絕緣繩耐壓試驗,并統計總試驗時間,如圖7所示。

圖7 新裝置絕緣繩耐壓試驗時間統計

對比圖1原有試驗方式時間統計和圖2新裝置下時間統計,可看出第2 工序和第3 工序時間明顯縮短,并且不同長度絕緣繩總試驗時間均大幅縮短,繩子越長節省時間越明顯,具體如表1 所示,新舊兩種方式總試驗時間對比。以最長60 m 繩子為例:第2工序繩索纏繞時間由17 min縮短至8 min,縮短了53%;總試驗時間由25 min縮短至9.5 min,縮短了62%。第3 工序操作接線時間由原來隨著繩子長度增加而增加,變為固定的0.5 min,繩子越長第3工序節省時間越明顯。

圖2 原有絕緣繩耐壓試驗時間統計

表1 新舊兩種方式總試驗時間對比

6 效益分析

實驗室現有絕緣繩長度如表1 所示,每種長度各兩套。各長度絕緣繩耐壓總試驗節省時間和當前絕緣繩數量,計算可得,每次絕緣繩耐壓時間可共節省145 min,按照周期每半年一次,絕緣繩耐壓試驗每年節約290 min。原有試驗方式需要三人配合,新的裝置耐壓試驗只需要兩人,更加省力,大大節約了人工成本。與此同時,絕緣繩耐壓試驗準確性、可靠性和安全性都得到極大提高。

7 結束語

通過此次課題活動,小組成員團結協作能力和動手能力得到很大提高,圓滿完成既定的縮短纏繞絕緣繩時間50%,縮短試驗接線時間50%的節省時間目標。并在研制過程中,將廢舊設備變廢為寶,大大降低了經濟成本,提高了工作效率。新裝置可靠穩定,承載力強,大大提高了試驗工作安全性能,獲得了很好的實用價值。