TC4 鈦合金不同焊接方法焊接性及接頭性能分析

基于鈦合金高的比強度高、 耐腐蝕、 無磁性等特點, 越來越多的行業興起了“鈦代鋼” 的技術革命。 隨著鈦合金構件向大型化、 復雜化方向發展, 焊接作為一種高效連接方式, 已成為鈦合金制造不可或缺的手段, 越來越受到重視

。TC4 是應用最為廣泛的鈦合金之一, 為α+β 雙相鈦合金, 焊接性良好, 具有密度低、 比強度高、高溫性能好等優點, 廣泛應用于航空航天、 武器裝備等領域

。 目前, 針對TC4 鈦合金材料, 各種焊接方法獲得的接頭性能的系統研究還鮮為報道。 本研究在弧焊、 束焊和電阻焊工藝條件下,分析了TC4 鈦合金的焊接性及接頭性能, 為設計者全面掌握TC4 鈦合金焊接性能, 選擇更合理的接頭型式及更適宜的焊接方法, 從而改善焊接應力分布、 優化焊接結構等提供技術支持。

1 TC4 鈦合金焊接性分析

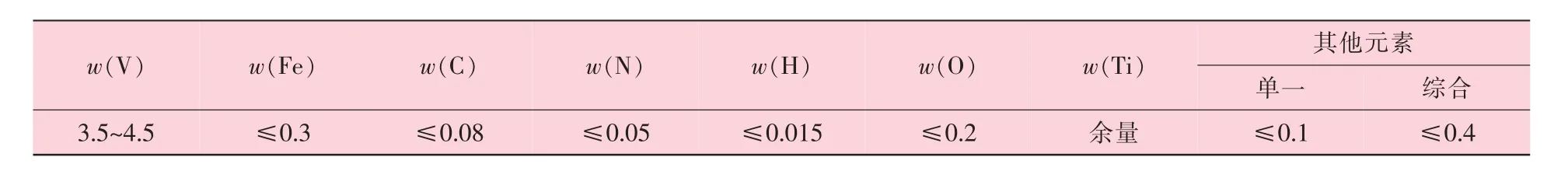

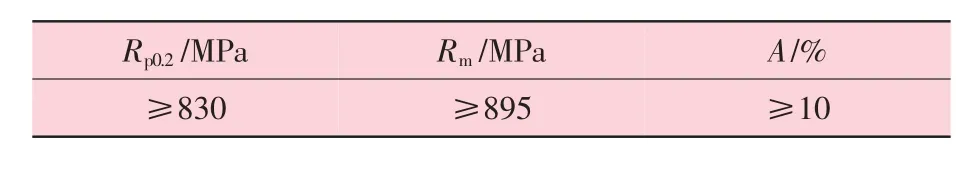

TC4 鈦合金化學成分和力學性能見表1 和表2。TC4 鈦合金在焊接時, 由于化學活性大, 高溫時容易被空氣、 水分、 油脂等污染, 吸收氣體雜質, 形成氣孔, 導致接頭塑性和韌性顯著下降;同時, 由于導熱性差, 焊接接頭易出現晶粒粗大, 引起接頭塑性下降; 在氫和殘余應力作用下, 冷裂紋傾向大, 由于其彈性模量小, 焊接變形大, 且矯形困難

。

性質I. GMC 取值范圍為0到1,即0≤GMC(Y|X),GMC(X|Y)≤1,且當變量X與Y相互獨立時,有GMC(Y|X)=GMC(X|Y)=0。

TC4 鈦合金適用于中高強度的焊接結構, 焊接時要求焊前清理、 層間溫度控制、 氣體保護以及焊后冷卻速度控制等工藝措施。 焊后一般進行消除應力熱處理, 有效釋放焊接應力, 同時穩定焊后尺寸, 消除鈦合金焊接回彈。

2 不同焊接工藝TC4 鈦合金接頭性能分析

2.1 TC4 鈦合金弧焊試驗

2.1.1 TC4 鈦合金氬弧焊

鈦合金氬弧焊的工藝特點是熱影響區寬度較寬, 變形較大。 鈦合金氬弧焊質量控制要點是加強焊前清理和氣體保護, 防止焊接接頭氣體污染, 產生脆性組織導致塑性、 韌性下降。

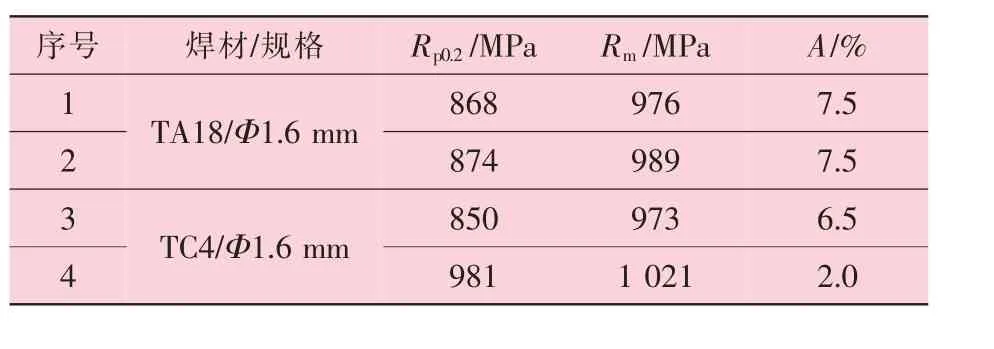

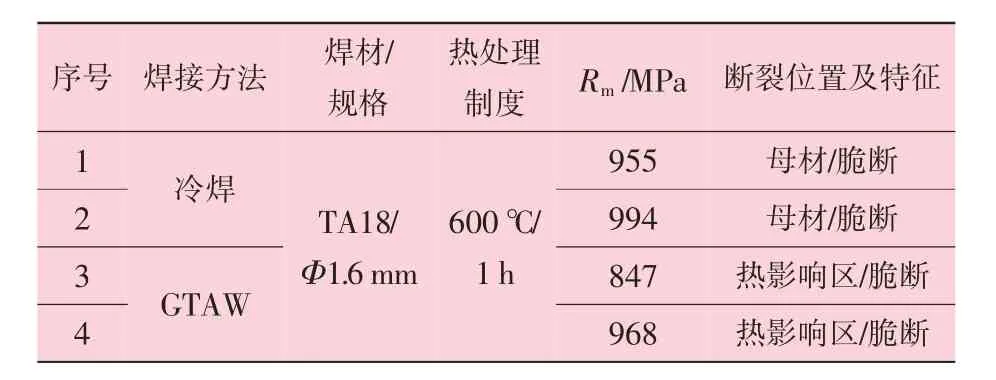

(1) 不同焊接材料的接頭性能

TC4 鈦合金按照ISO 15614.5—2004 《金屬材料焊接程序的規范和鑒定 焊接程序試驗第5部分: 鈦、 鋯及其合金》 焊接, 分別采用TA18及TC4 焊絲焊接, 焊后進行600 ℃/1 h 熱處理,接頭按照GB/T 228.1—2010 標準取樣, 接頭力學性能見表3。

由表3 可知, 采用TA18 焊絲的焊接接頭強度較低, 塑性較高, TC4 焊絲的接頭強度高, 塑性低。 一般來說, 鋼制承壓設備的焊材選擇原則考慮近成分、 等強度原則, 但對于高強度的鈦合金, 接頭塑性較低, 考慮到焊接接頭在使用條件下的受力等級及接頭綜合性能匹配, 可采用低強度等級的焊材, 以保證接頭具有足夠的塑性。

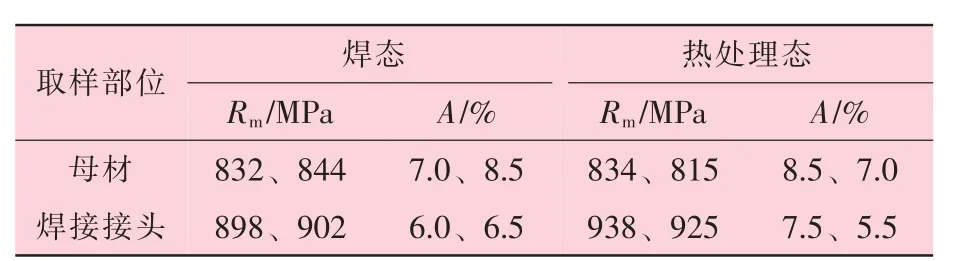

對比TC4 鈦合金母材和電子束焊接頭, 按照GB/T 29710—2013 《電子束及激光焊接工藝評定試驗方法》 焊接, 接頭按照GB/T 228.1—2010 要求取樣, 在焊態和熱處理態下, 其強度及伸長率見表7。

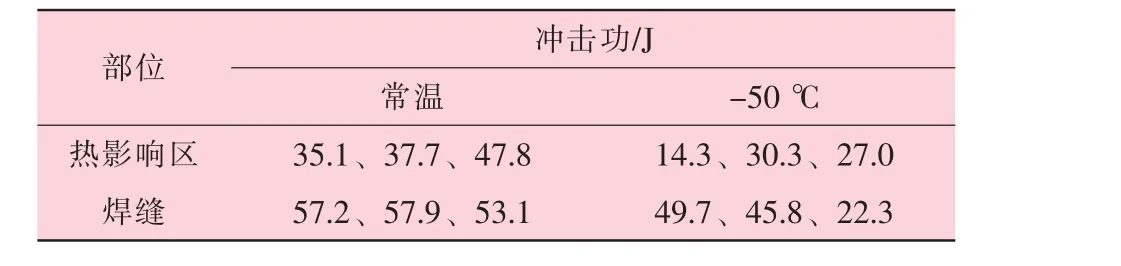

由表4 可見, 與高強度β 鈦合金接頭低溫沖擊韌性相比, TC4 鈦合金接頭具有較好的低溫沖擊性能。 有研究表明, TC4 鈦合金相對于純鈦、 α 和近α 鈦合金的韌脆轉變溫度略高,使用溫度一般約為-196.15 ℃(77 K)

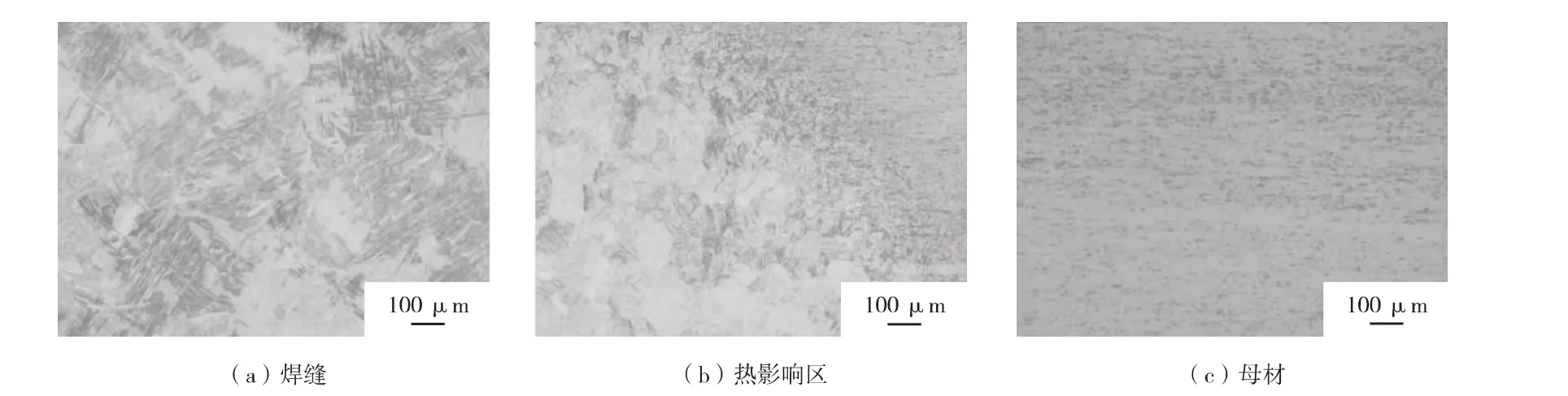

。 其焊接接頭金相組織如圖1 所示。

TC4 氬弧焊接頭焊縫組織為馬氏體+初生α+β

, 熱影響區組織為α+β

, 母材組織為α+β。接頭組織分布均勻, 保證了接頭強度、 低溫韌性的穩定和一致連續性。

冷焊原理是鎢極在幾秒的周期內以幾十毫秒的超短時間放電, 熔化母材實現原子間結合。 由于放電時間與間隔時間相比十分短, 熔池熱量會通過零件傳導到外界, 因而焊接接頭不會有熱集聚。 TC4 鈦合金導熱性能較差, 熔池附近溫度梯度較大, 冷焊對其有很大的適用性。

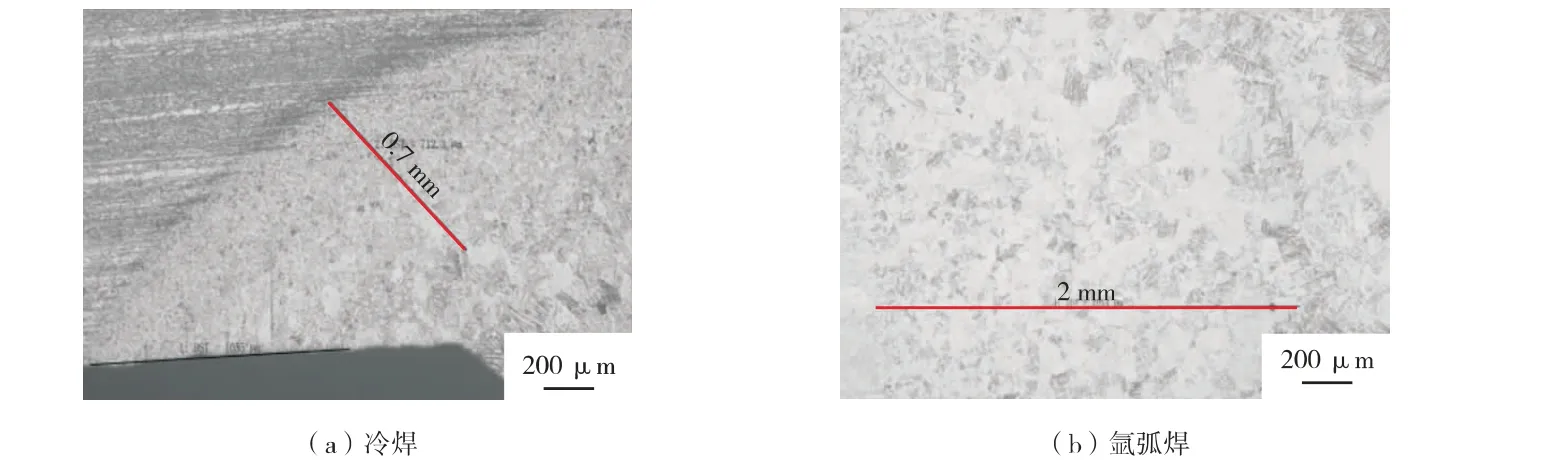

冷焊的熱影響區寬度小, 熱量快速傳導, 因此冷焊焊接變形小。 TC4 鈦合金冷焊與氬弧焊接頭金相組織如圖6 所示, 2 mm 厚TC4 板材角焊縫冷焊的熱影響寬度為0.7~1.0 mm, 氬弧焊的熱影響區寬度為1.8~2.2 mm。 可見, 相同條件下, 冷焊相比氬弧焊而言, 熱輸入大大降低。

當有個別學生需要指導時,教師會俯身去解釋引導。通過課堂觀察發現,學生表現出用多種形式記錄實驗數據: 如用紙筆畫表格記錄數據,利用計算機建立Excel表格記錄數據,用手機拍照或者拍視頻;合作意識方面: 表現出小組內部的實驗分工和小組之間的數據共享;安全意識方面: 實驗操作過程中知道佩戴手套和圍裙;操作規范方面: 如給不同實驗組貼上標簽,每次都是同一位學生稱取鵪鶉蛋的質量和仔細用吸水紙吸干雞蛋表面的水分等;計算機操作能力方面: 能夠根據實驗數據處理指導單,作出實驗標準誤差,構建數據關系圖像等。

(1) 對鈦合金各種焊接方法的接頭疲勞性能研究數據尚不充分。 由于焊接接頭材料的非均質特性、 幾何不連續性及有殘余應力的存在, 使焊接接頭的疲勞行為與非焊接結構件的疲勞行為有根本不同。 相對鋼材而言, 鈦合金接頭強度高,塑性儲備不足, 各種焊接方法的接頭疲勞特性還需進一步研究。

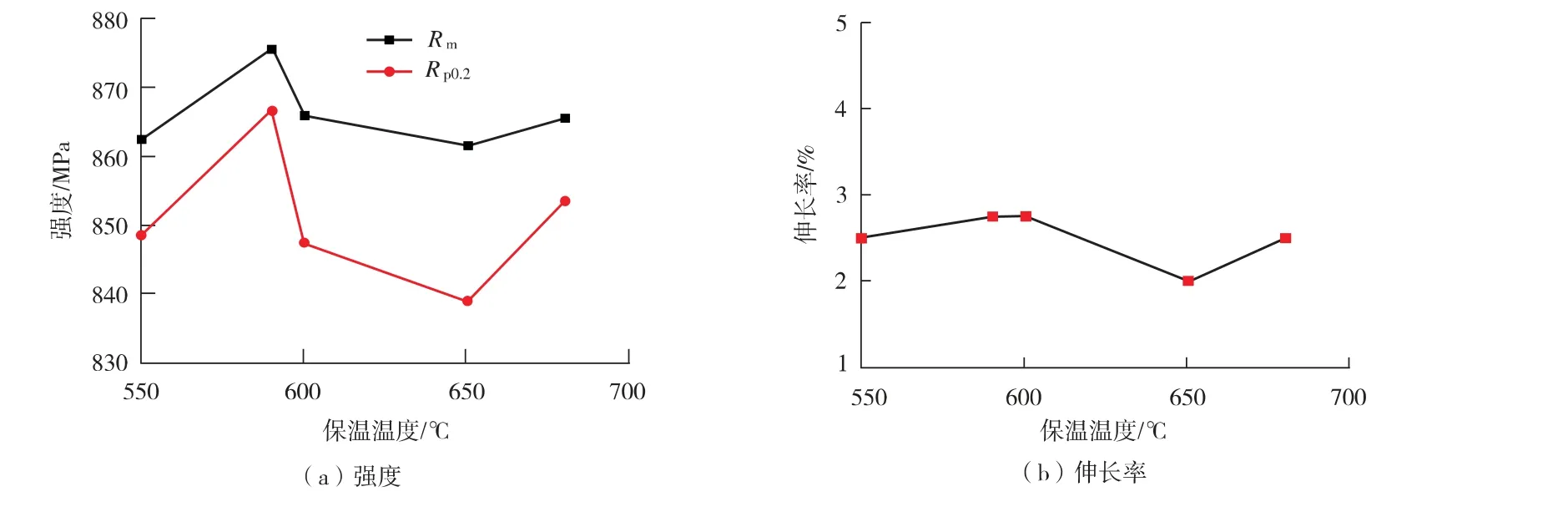

由圖3 可知, 隨熱處理溫度升高, TC4 氬弧焊接頭抗拉強度在590 ℃時出現極值, 600 ℃以上保溫, 強度緩慢上升; 接頭伸長率也呈上升、下降再上升的趨勢, 在590~600 ℃時達到最高。

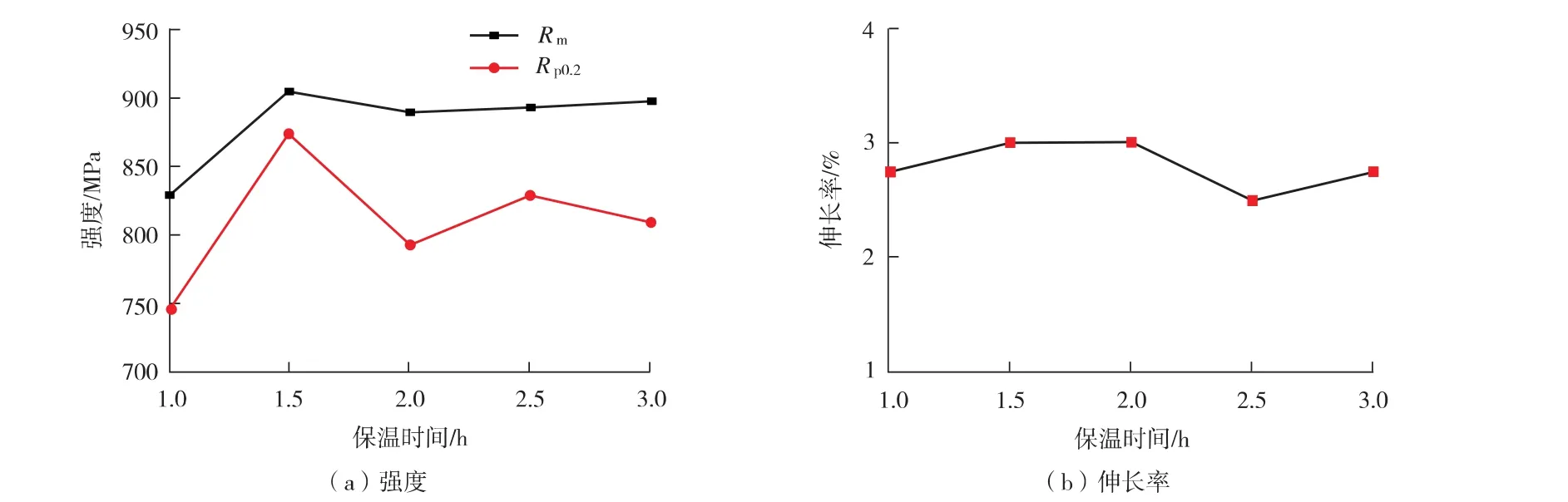

在590 ℃下, 分別保溫1 h、 1.5 h、 2 h、2.5 h、 3 h, 接頭強度及伸長率變化如圖4 所示。由圖4 可以看出, 隨著保溫時間延長, TC4 接頭強度升高, 伸長率變化不顯著。

綜上, 對于TC4 鈦合金結構件的焊后消除應力熱處理, 為實現接頭強度與塑性的最優匹配, 提高焊接接頭的綜合力學性能, 適宜的熱處理工藝為590 ℃/1.5~2 h。

2.1.2 TC4 鈦合金冷焊

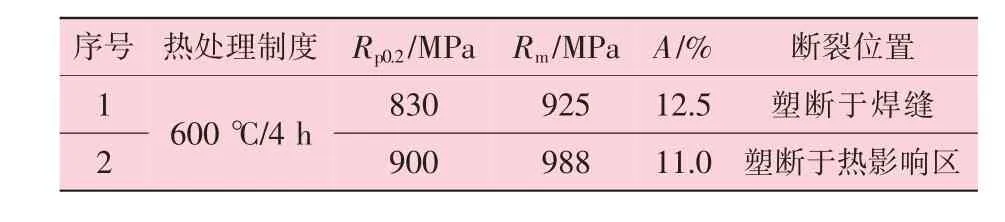

(2) 不同熱處理制度的接頭性能

白鴿玲等[14]采用表面活性劑促助法,以PEG-20000作為包覆劑,制備出MoS2納米球,并以Span-80為分散劑,制得1% MoS2納米球和市售超細二硫化鉬微米粉末復合潤滑油,并對其滾動摩擦性能進行了研究。

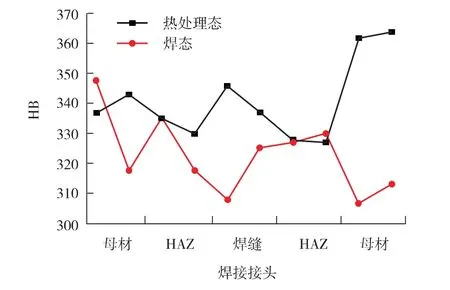

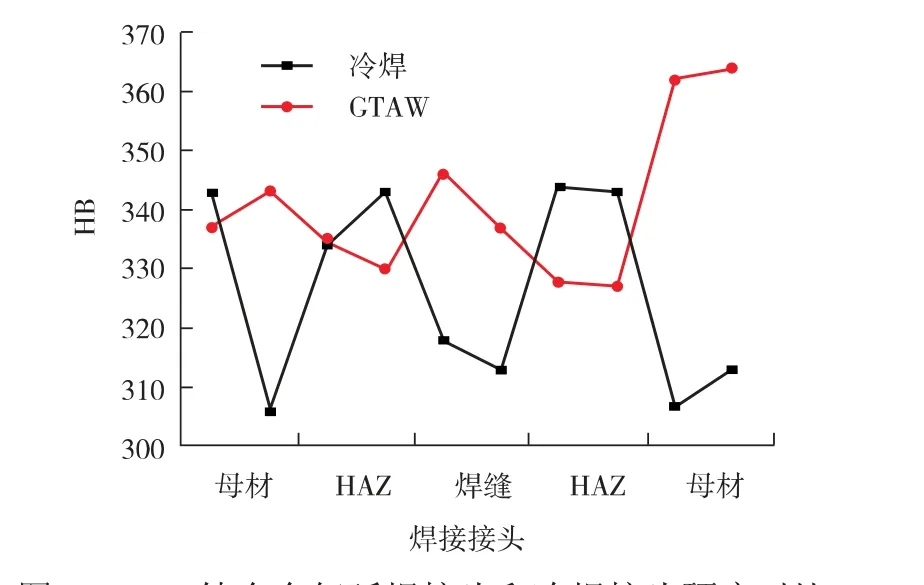

分別采用冷焊和氬弧焊, 對TC4 鈦合金按照ISO 15614.5—2004 要求進行焊接, 焊材為TA18,接頭按照GB/T 228.1—2010 要求取樣, 接頭強度見表5, 接頭各區域硬度分布如圖5 所示。 冷焊接頭強度高于母材最低抗拉強度, 與氬弧焊接頭強度相差不大。 冷焊接頭硬度分布為熱影響區最高, 焊縫次之, 兩者硬度均高于母材。 與氬弧焊相比, 冷焊接頭焊縫區硬度低于氬弧焊接頭, 熱影響區硬度高于氬弧焊接頭。 這是由于冷焊熱影響區冷卻速度快, 形成馬氏體數量較多造成。

TC4 鈦合金按照ISO 15614.5—2004 標準焊接, 焊絲為Φ1.6 mm 的TA18, 焊接接頭在焊態和熱處理態下, 硬度分布如圖2 所示。 由圖2 可見, 經熱處理后, TC4 氬弧焊接頭各區域的硬度有所提高。 焊態下, 焊縫區硬度低于熱影響區和母材, 熱處理態下焊縫區硬度高于熱影響區。 這是由于在熱處理過程中, 焊接接頭吸氧, 造成硬度升高。

2.2 TC4 鈦合金束焊試驗

2.2.1 激光焊

激光焊非常適合鈦合金材料的焊接, 尤其在鈦合金薄板及精密零件的焊接上具有廣闊的應用前景

。 激光焊能量密度大, 能夠實現遠距離焊接, 同時焊接效率高、 焊接質量好, 在鈦合金薄板焊接上具有很大優勢。 鈦合金激光焊控制要素是避免深熔焊時產生的焊接氣孔,并降低光致等離子體的屏蔽效應, 提高激光焊接穩定性

。

針對0.8 mm 厚度的TC4 鈦合金, 按照GB/T 29710—2013 《電子束及激光焊接工藝評定試驗方法》 焊接, 采用對接自熔焊, 接頭按照GB/T 228.1—2010 要求取樣, 接頭性能見表6。

由表6 可以看出, TC4 激光焊接頭強度高于母材抗拉強度下限值, 伸長率相對氬弧焊大幅提高, 接近母材水平。 可見, 激光功率和焊接速度等參數對接頭強度影響較大。 試驗表明, 在熱輸入35~40 J/mm, 功率密度 (3.9~4.0)×10

W/cm

工藝參數下, TC4 激光焊接頭強度與塑性匹配最優。

2.2.2 電子束焊

觀察組21名實習生中,對教學模式認同13名、基本認同7名、不認同1名,認同度為95.24%(20/21);對照組21名實習生中,對教學模式認同7名、基本認同8名、不認同6名,認同度為71.43%(15/21)。相較于對照組,觀察組實習生對教學模式的認同度更高,兩組比較,差異具有統計學意義(χ2=5.33,P<0.05)。

王莉告訴記者,做好雙向轉診,是落實國家分級診療醫改政策的前提。門診患者服務中心梳理并優化了雙向轉診流程,在服務窗口設立了雙向轉診接待點,不僅位置醒目,而且配備了專線電話,由專人負責。醫院社區醫療科和門診患者服務中心精誠合作,建立雙向轉診綠色通道,在就醫過程中,優先滿足雙向轉診患者就診、檢查、入院等需求。

鈦及鈦合金的電子束焊具有冶金質量好、 焊縫窄、 深寬比大、 焊接角變形小、 焊縫及熱影響區晶粒細小等特點, 焊接接頭性能好, 焊縫和熱影響區不會被空氣污染, 且焊接厚件時效率高。

低溫沖擊韌性是衡量材料低溫性能的重要指標。 TC4 鈦合金采用TA18 焊絲, 焊接接頭在常溫及-50 ℃時沖擊性能見表4。

筆者搭建了8陣元天線陣列,對基于LMS算法和RLS算法進行智能天線波束形成仿真研究,并利用MATLAB仿真軟件對數據進行處理,對比分析兩種算法所得的誤差收斂曲線,得出如下結論:①對比圖2和圖3可以看出LMS算法的收斂誤差對比于RLS算法的收斂誤差來說誤差較大,RLS算法相對來說更精確。②RLS算法在算法的后期收斂階段,其性能和LMS算法相差不明顯,但在算法的前期收斂階段,RLS算法的收斂速度要明顯高于LMS算法的收斂速度。但RLS算法復雜度高,計算量比較大。

由表7 可以看出, 無論是焊態還是熱處理態, TC4 鈦合金電子束焊接頭強度高于母材, 塑性低于母材; 焊接接頭經600 ℃/2 h 熱處理, 母材強度稍有降低, 接頭強度升高; 母材和接頭塑性變化不顯著。

對TC4 鈦合金電子束焊接頭與氬弧焊接頭不同區域的低溫沖擊性能進行對比, 結果如圖7所示。

通常,催化劑選擇性和和副產品的生成呈反比關系。如圖2所示,在一個雙反應器隔熱測試單元中分別使用新型苯乙烯單體催化劑和市場對標催化劑時,副產物的典型生成量。

綜上, TC4 鈦合金不同焊接方法的工藝特點為: ①焊接接頭塑性 (以伸長率來表征), 激光焊(與母材相當) >電子束焊>氬弧焊(約為母材的50%左右); ②焊接變形, 氬弧焊>電子束焊>激光焊。 其中, 電子束焊接適用于質量要求高的焊接, 在大厚度鈦合金焊接中優勢明顯; 激光焊適用于薄板焊接, 焊接效率高; 氬弧焊的可達性最好, 適用于異形結構件及修補焊接等工況。

大厚度TC4 鈦合金電子束焊縫下部強度、硬度高, 上部強度、 硬度低, 焊縫上部是接頭性能的薄弱部位, 即大厚度鈦合金電子束焊接頭上部和下部處存在著明顯的力學性能不均勻。 其產生原因是電子束接頭上部和下部存在著金相組織的不均勻分布。

圖8 所示為厚度25 mm 的TC4 鈦合金電子束焊縫上部、 中部、 下部的金相組織, 焊縫上部由于晶粒粗大, 柱狀晶明顯, 導致強度硬度低;焊縫下部的晶粒逐漸細化, 等軸晶增多, 焊縫強度硬度升高, 這種組織不均勻分布導致了焊縫力學性能的不均勻

。

2.3 TC4 鈦合金電阻焊試驗

電阻點焊具有生產效率高、 焊件變形小和容易實現自動化焊接等特點, 廣泛應用于汽車制造、 船舶、 航天航空等領域。 點焊是一種利用電流通過焊件及接觸產生的電阻熱作為熱源將零件局部加熱, 同時加壓進行焊接的方法。 焊接時不需要填充金屬。 點焊過程是包含了熱、 力、 電等相互耦合作用的復雜過程, 焊接接頭質量受到多種因素的影響

。 鈦合金電阻點焊的焊接性良好, 焊透率可達20%~90%。 熔核質量好, 一般選用強規范。

針對TC4 材質的0.8 mm 薄板與不同厚度的筋條, 按照ISO 15609-5—2005 《金屬材料焊接工藝規程及評定 焊接工藝規程 第5 部分-電阻焊》, 采用雙面雙點工藝進行電阻焊試驗, 按照ISO 14270—2000 《電阻點焊、 縫焊和凸焊的機械撕裂試驗用樣品尺寸及程序》 對焊點進行撕裂試驗, 結果見表8。

由表8 可以看出, 隨著薄板試件厚度增大,以及焊接電流的增加與通電時間的延長, 焊點直徑與焊透率均相應增大, 試件剪切力逐漸增大。 最終試件均在焊縫處斷裂, 斷裂性質為凸臺斷裂。

2.4 小 結

從圖7 可以看出, TC4 鈦合金在-50 ℃沖擊條件下, 電子束焊接頭沖擊韌性熱影響區大于焊縫區; 氬弧焊接頭沖擊韌性焊縫區大于熱影響區; 氬弧焊的接頭沖擊韌性高于電子束焊接頭。

在進行樣本過采樣之前,需要對數據集進行預處理,以避免引入不合理的新樣本。去除極端樣本是常用的處理方式[4]:①Tomek Link Removal:如果有兩個不同類別的樣本A和B,互相是對方的最近鄰,則稱A,B是Tomek link。為了讓模型結果更加合理,則將組成Tomek link的兩個樣本中屬于“多數類”的樣本刪除掉。②Edited Nearest Neighbor (ENN):如果一個“多數類”樣本A的大部分k近鄰都與A的類別不一樣,則將其刪除。經過樣本均衡化后,數據集中兩類數據占比分別為50%(安全樣本),50%(危險樣本)。

3 存在問題及研究方向

TC4 鈦合金接頭分別在550 ℃、 590 ℃、600 ℃、 650 ℃、 680 ℃溫度下保溫1 h, 接頭強度及伸長率變化如圖3 所示。

“阿衡,你有上大學的想法嗎?”姨媽問的雖然委婉,但溫衡知道她的潛臺詞,從她上高三以來,經常聽到姨媽跟家人的談話,說起她上大學的學費問題,對溫衡的臉色也越來越難看。

(2) 鈦合金焊接接頭強度評價體系尚不完備。 對于TC4 鈦合金, ISO 15614—2005 《金屬材料焊接程序的規范和鑒定 焊接程序試驗第5部分: 鈦、 鋯及其合金》 和GB/T 40801—2021《鈦、 鋯及其合金的焊接工藝評定試驗》 中彎曲試驗彎心直徑為6t (t 為試樣厚度), 但都未給定伸長率<20%材料的彎曲角度; CB/T 4363—2013 《船用鈦及鈦合金焊接工藝評定》 彎曲試驗中 彎 心 直 徑 規 定 為20t, 彎 曲 角90° ; QJ 1666A—2011 《鈦及鈦合金熔焊技術要求》 規定TC4 鈦合金接頭的彎曲角度為31°。

在企業實際執行過程中, TC4 鈦合金工藝評定的彎曲試驗合格率極低, 很難通過彎曲試驗來評價鈦合金接頭的塑性, 尚缺少試驗數據支撐。

在法律效力上,《中華人民共和國城鄉規劃法》屬于行政法范疇,其地位僅次于憲法。《城市綠化條例》《風景名勝區條例》是法律效力低于憲法和法律的行政法規,在中國立法體制中具有重要地位,是僅次于法律的重要立法層次。部門規章作為法律和行政法規的補充形式,對它們的內容進行了細化與具體化,便于法律法規更好地實施。

4 結 論

(1) TC4 鈦合金具有良好的焊接性, 適合氬弧焊、 激光焊、 電子束焊及冷焊等焊接方法, 接頭強度、 塑性、 韌性等均能達到標準要求。

某某公司在通信網路基礎上已建成地調接入網,在主調和備調分別建有核心路由器,供匯聚及接入路由器通信,主備調任意一臺核心路由器故障不影響自動化系統通道,某某公司110kV變電站自動化系統通道接入拓撲如圖2所示。

(2) TC4 鈦合金氬弧焊采用TA18 焊絲, 接頭強度平均值982.5 MPa, 伸長率7.5%, 強度和塑性匹配良好, 接頭具有良好的低溫沖擊韌性和連續一致的金相組織。

(3) TC4 鈦合金冷焊相比氬弧焊, 強度變化不大, 焊縫區硬度低于熱影響區, 冷焊的熱影響區寬度0.7~1.0 mm, 約為氬弧焊熱影響區寬度的50%, 焊接變形改善明顯。

(4) TC4 鈦合金激光焊接頭強度較高, 伸長率達11%以上, 相比氬弧焊大幅提升, 達到母材水平。

(5) TC4 鈦合金電子束焊接頭強度高于母材, 塑性低于母材; 經熱處理后母材強度稍有降低, 焊接接頭強度升高; 電子束接頭低溫韌性良好。

上式中,λj(j=1,2,…,n)表示n個DMU的組合權重,和分別表示虛構DMU的投入和產出,Xj0和Yj0分別表示所評價的第j0個DMU的投入和產出,和分別表示松弛變量。可以證明:當參數滿足θ*=VD=1且S*-=S*+=0時,第j0個DMU為DEA有效;當參數僅滿足θ*=VD=1時,第j0個DMU為弱DEA有效;當參數θ*=VD≠1時,第j0個DMU為非DEA有效。

(6) TC4 鈦合金電阻點焊, 隨著厚度增大,即焊接電流的增加與通電時間的延長, 焊點直徑與焊透率均相應增大, 試件剪切力逐漸增大。

[1] 劉果宗,蔡學章,胡耀君. 幾種鈦合金的沖擊韌性及影響因素[J]. 稀有金屬材料與工程,1987(4):10-13.

[2] 王啟興. 鈦合金電子束焊接在船舶領域應用的前景[J]. 材料開發與應用,2013,28(2):87-92.

[3] 樊兆寶,安紹孔,王英健,等. 真空電子束焊接技術及其在空空導彈彈體加工中的應用[J]. 航空制造技術,2010(16):53-56.

[4] 李獻軍,王鎬,馬忠賢. 鈦在艦船領域的應用及前景[J].世界有色金屬,2013(8):1-4.

[5] 張穎云,陳素明,李波. 激光焊接參數對1.2 mm TC4鈦合金薄板焊縫的影響[J]. 焊管,2019,42(9):26-31.

[6] 楊家林,郭鵬. 鈦合金材料激光焊接試驗研究[J]. 新技術新工藝,2003(6):29-31.

[7] 張克華,董定元. 鈦及鈦合金的焊接[M]. 北京:機械工業出版社,1985.

[8] 王中林. 鈦合金激光焊接工藝分析[J]. 新技術新工藝,2012(7):83-85.

[9] 曹祖涵,石曉輝,范智淵,等. TC11 鈦合金低溫沖擊韌性及其組織相關性[J]. 材料熱處理學報,2020(11):53-59.

[10] 楊靜,程東海,黃繼華,等. TC4 鈦合金激光焊接頭組織與性能[J]. 稀有金屬材料與工程,2009,38(2):259-262.

[11] 楊爍,宋文清,曲伸,等. 薄壁TC4 鈦合金激光焊縫成型試驗研究[J]. 焊接,2019(1):5-11.

[12] 高賓,鄧琦林,周春燕. 鈦合金激光焊接過程中氣體保護問題的研究[J]. 電加工與模具,2009(5):44-49.

[13] 孫燕潔,徐艷利,李瑞. TC4 鈦合金薄板T 型接頭激光焊接工藝研究[J]. 航天制造技術, 2010(4):19-23.

[14] 陳俐,胡倫驥,鞏水利. 薄板鈦合金激光焊熔透穩定性臨界條件的計算[J]. 焊接學報,2005,26(11):35-38.

[15] 安鵬飛,王其紅,李士凱,等. 深潛器用Ti80 電子束焊接接頭精細組織結構特征[J]. 焊接學報,2017,38(5):96-99.

[16] 郝曉博,李渤渤,劉茵琪,等. Ti80 合金中厚板沿板厚方向組織與性能的不均勻分布[J]. 金屬熱處理,2019,44(2):50-53.

[17] 高峰,倪家強,常榮輝. TC21、TA15、TC18、TC4 四種鈦合金高壓電子束焊接力學性能及微觀組織研究[J]. 航空制造技術,2014(S1):34-37.

[18] 趙大偉,梁東杰,王元勛. 基于回歸分析的鈦合金微電阻點焊焊接工藝優化[J]. 焊接學報,2018,39(4):79-83.

[19] 孫安全,郭初陽,孫小平,等. 鈦合金材料電阻焊工藝控制[J]. 新技術新工藝,2018(11):6-10.

[20] 白鋼,張勇,楊思乾. 點焊熔合尺寸與工藝參數關系的 模 型 化 處 理[J]. 機 械 科 學 與 技 術,2004,23(5):570-572.