基于壓電陶瓷傳感器的先導式溢流閥性能研究

滿 輝,孟利民,王小軍

(安徽理工大學 機械工程學院,安徽 淮南 232001)

0 引言

溢流閥作為現代液壓設備中的主要液壓控制元件,其主要作用是對液壓系統定壓或進行安全保護,在流體傳動與控制中有著廣泛的應用[1]。傳統的先導閥結構主要包括閥體、閥芯、彈簧以及調壓螺母等,工作時,當調定壓力達到了先導閥的開啟壓力時,液壓力作用于先導閥的前端,克服彈簧的預緊力,從而將先導閥打開,造成主閥閥芯上、下壓力不同,在壓力差的作用下,主閥芯動作,實現壓力控制功能。隨著液壓技術在現代機械工業領域的廣泛應用,對于適用于高壓、超高壓液壓系統的壓力控制閥有了越來越高的要求。

由于傳統先導閥的結構與工作原理的限制,使其調定的最高壓力有限,動作存在滯后性,不能完全滿足高壓系統對液壓控制閥反應靈敏性、動作準確性和可靠性的要求。近年來,對溢流閥的理論研究主要集中于結構參數設計和負載特性方面,如劉坤華等[2]、杜宏辰等[3]、周加永等[4]對溢流閥進行了參數設計和動、靜態性能方面的分析研究。在液壓故障診斷方面,主要利用AMESim對溢流閥進行故障診斷分析及檢測方法研究,如侯艷艷等[5]利用AMESim平臺開展了溢流閥故障診斷及預測研究工作。

以上的研究工作對于溢流閥的研究與應用有著重要的借簽價值,但并沒有解決先導式溢流閥在高壓系統中應用時的動作延遲、滯后問題。為提升先導式溢流閥動作靈敏可靠性,本文運用壓電陶瓷傳感器和二位三通電磁換向閥設計了一種新型簡潔緊湊的先導式溢流閥,并利用AMESim平臺對該閥的工作特性開展仿真研究。

1 基于壓電陶瓷傳感器的先導式溢流閥結構與工作原理

1.1 先導式溢流閥的結構模型

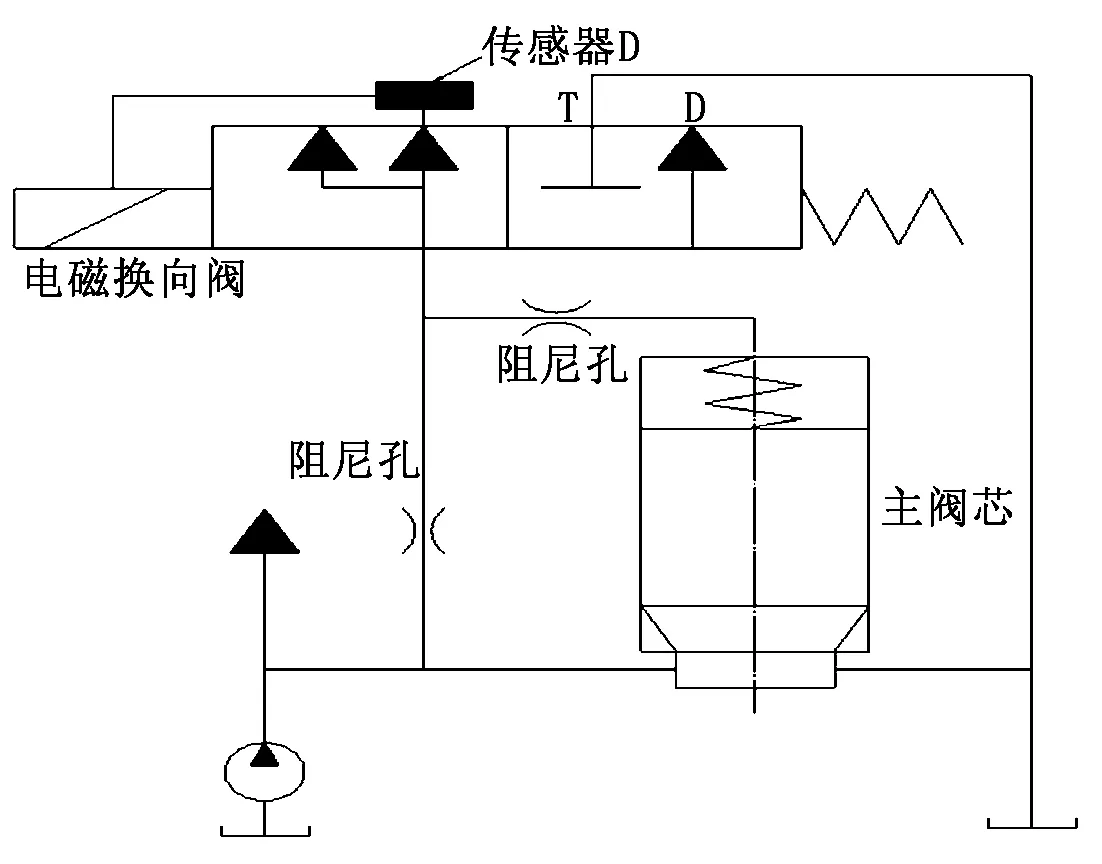

基于壓電陶瓷傳感器的先導式溢流閥(新型先導式溢流閥)主要由二位三通電磁換向閥、壓電陶瓷傳感器控制模塊和主閥三部分組成,其結構如圖1所示。工作時,傳感器受到壓力油液作用,將壓力信號轉換為電信號,經過調理電路將電信號放大并轉換為適合AD量程的信號送入AD轉換器進行數模轉換,單片機讀取AD轉換的結果并與給定的閾值信號比較,當小于閾值信號時,則單片機無控制命令發給電磁控制閥,電磁控制閥的線圈不帶電,電磁閥銜鐵不動,此時二位三通換向閥閥芯不動,擋住了油口,油口與油箱不通,主閥芯上下兩端面壓力相等,在較軟的主閥彈簧作用下主閥芯處于最下端位置,溢流閥閥口P和T隔斷,沒有溢流;當大于閾值信號時,則單片機發出控制命令給電磁控制閥,電磁控制閥的線圈帶電,電磁閥銜鐵向右移動,從而推動二位三通換向閥閥芯向右移動,導閥打開,壓力油就可以流回油箱,由于阻尼孔的作用,使主閥芯上端的液壓力小于下端壓力,主閥芯在壓差的作用下上移,打開閥口,實現溢流,并維持壓力基本穩定;當閥內的液壓小于調定壓力時,AD轉換的結果再次小于閾值信號,單片機無控制命令發給電磁控制閥,線圈失電,閥芯在復位彈簧的作用下回到初始位置,油口與油箱不通。

1.2 先導式溢流閥的數學模型

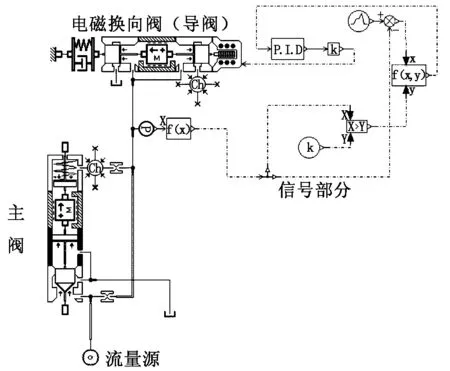

基于壓電陶瓷傳感器的先導式溢流閥原理圖如圖2所示。

(1) 主閥芯受力平衡方程為:

p1A1-p2A2=Md2ydt2+fydydt+Ky(y0+y)+C1πDsin2α.

(1)

其中:p1為主閥進口處壓力;A1為主閥芯下腔受力面積;p2為主閥芯上腔壓力;A2主閥芯上腔受力面積;M為主閥芯當量質量,為閥芯質量加主閥彈簧質量的1/3;y為主閥閥芯位移,閥口開啟方向為正方向;fy為主閥閥芯運動黏性阻尼系數;Ky為主閥彈簧剛度;y0為主閥預壓縮量;C1為主閥口流量系數;D為主閥座孔直徑;α為主閥芯半錐角。

(2) 主閥開啟時閥口的流量壓力方程為:

Q1=C1πDysinα2ρp1.

(2)

其中:ρ為液壓油密度。

(3) 溢流閥節流孔流量方程為:

Q=Cda02ρ(Δp).

(3)

其中:Cd為節流孔流量系數;a0為節流孔端面面積;Δp為降壓。

1-電磁閥端蓋;2-電磁閥復位彈簧;3-電磁銜鐵;4-電磁線圈;5-壓電陶瓷壓力傳感器模塊;6-換向閥體;7-換向閥閥芯;8-換向閥復位彈簧;9-密封螺塞;10-主閥彈簧座;11-主閥芯彈簧;12-主閥芯;13-主閥移動閥芯;14-主閥體;15-控制口(K口);16-主閥阻尼孔;17-導閥節流孔;18-電磁盒體圖1 基于壓電陶瓷傳感器的先導式溢流閥結構

圖2 基于壓電陶瓷傳感器的先導式溢流閥原理圖

2 先導式溢流閥仿真分析

2.1 建立先導式溢流閥仿真模型

AMESim 采用基于物理模型的圖形化建模方式,為用戶提供了可以直接使用的豐富的元件應用庫,不需要進行繁瑣的數學建模,使用戶專注于物理系統本身的設計。目前,AMESim已經成為包括流體、機械、熱分析、電氣、電磁以及控制等復雜建模和仿真的優選平臺。

根據基于壓電陶瓷傳感器的先導式溢流閥結構和工作原理,在AMESim中運用Hydraulic Component Design庫的基本元件搭建其仿真模型,如圖3所示。

圖3 基于壓電陶瓷傳感器的先導式溢流閥AMESim模型

2.2 設置仿真參數

參數設置是AMESim建模的重要環節,該先導式溢流閥的主要仿真參數設置如表1所示,表1中沒有列出的元件參數保持默認。因測量過程中有不可避免的誤差出現,且仿真研究簡化了模型,可能會忽略一些次要因素,所以仿真結果和實際情況可能會出現偏差,只要在允許誤差范圍內即可。

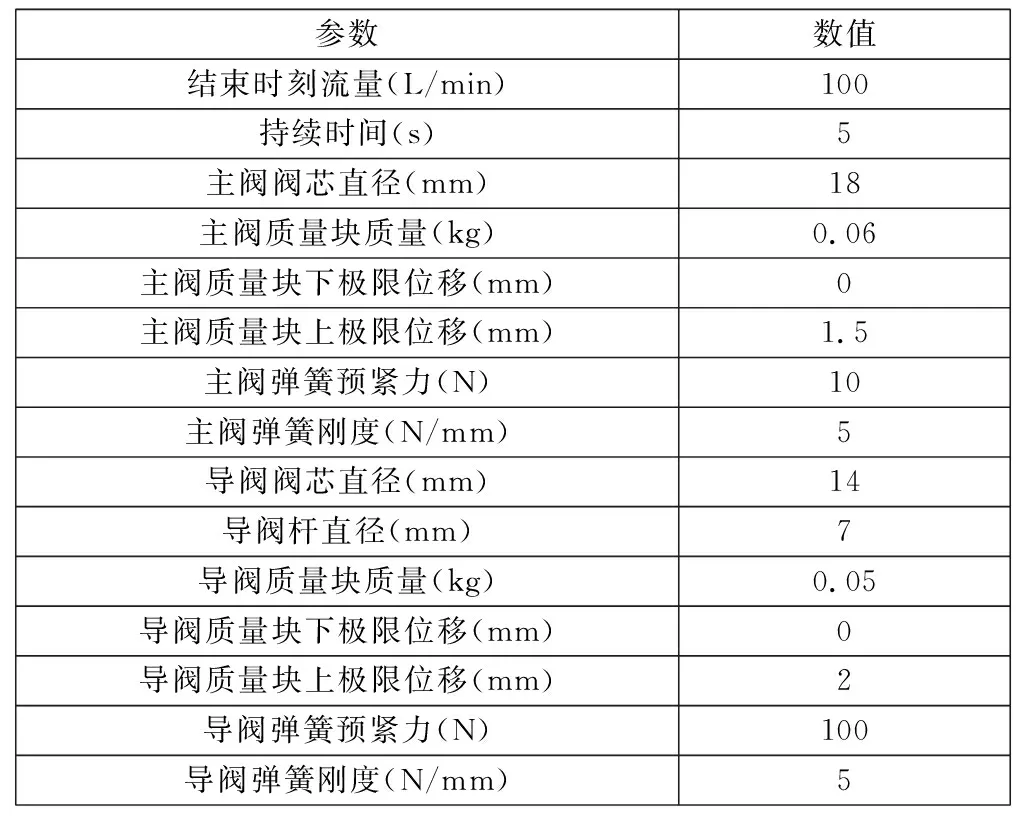

表1 先導式溢流閥的主要仿真參數設置

3 仿真結果與分析

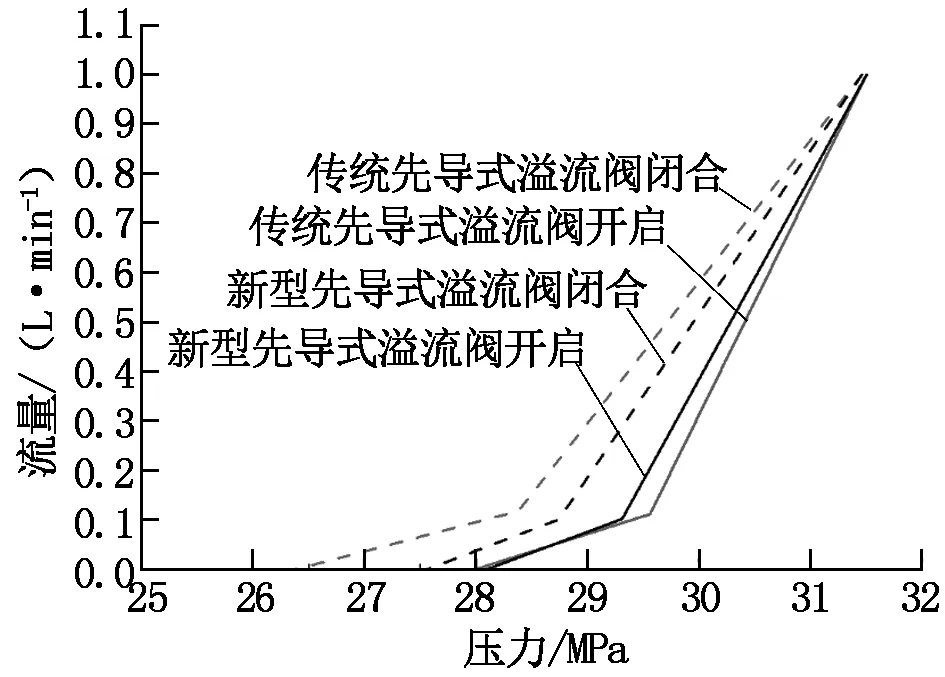

先導式溢流閥的主要特性分為靜態特性和動態特性,采用如圖3所示的新型先導式溢流閥的AMESim模型和如表1所示的溢流閥參數設置,分別對基于壓電陶瓷傳感器的先導式溢流閥和傳統先導式溢流閥的靜態性能、動態性能進行分析比較,結果如圖4~圖6所示。

啟閉特性是衡量溢流閥定壓精度的一個重要指標。新型溢流閥的開啟比為:

K1=(pK1/pS)×100%.

(4)

其中:pK1為新型溢流閥開啟壓力;pS為溢流閥調定壓力。

新型溢流閥閉合比為:

B1=(pB1/pS)×100%.

(5)

其中:pB1為新型溢流閥閉合壓力。

傳統溢流閥的開啟比為:

K2=(pK2/pS)×100%.

(6)

其中:pK2為傳統溢流閥開啟壓力。

傳統溢流閥閉合比為:

B2=(pB2/pS)×100%.

(7)

其中:pB2為傳統溢流閥閉合壓力。

由圖4可以得到pK1=28.07 MPa,pB1=27.55 MPa,pK2=27.99 MPa,pB2=26.37 MPa,pS=32 MPa。將數值代入式(4)~式(7)計算得:K1=87.71%,B1=86.09%,K2=87.44%,B2=82.41%。

可以看出,新型先導式溢流閥的開啟比和閉合比更接近,其啟閉特性好,優于同等條件下的傳統先導式溢流閥。其主要原因為新型先導式溢流閥的導閥感受到壓力,轉換為電信號,使導閥動作,從而導致主閥動作;而傳統先導式溢流閥主要靠機械機構使導閥動作,從而控制主閥動作。

圖4 溢流閥啟閉特性曲線

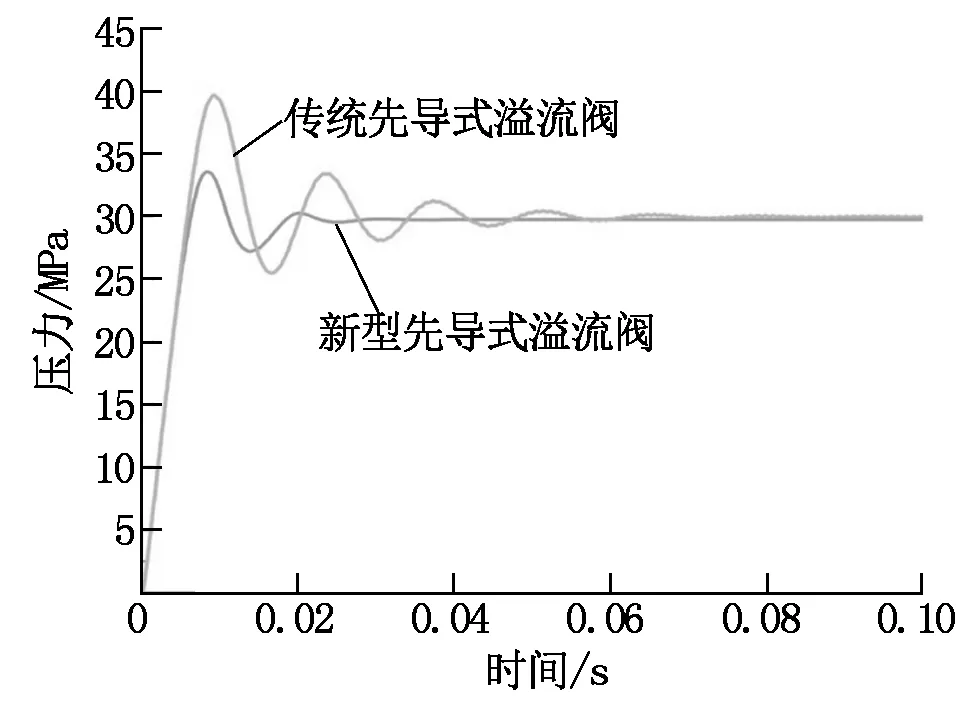

圖5 溢流閥動態響應曲線

由圖5可以看出:兩種溢流閥達到穩態時壓力都穩定在30.00 MPa左右,基于壓電陶瓷傳感器的先導式溢流閥比傳統溢流閥早0.045 s達到穩壓,并且其波動幅度小于傳統先導式溢流閥。

由圖6可以看出:新型先導式溢流閥主閥和導閥穩態輸入壓力分別為29.71 MPa和18.03 MPa,壓力階躍響應上升時間約為0.008 3 s,過渡時間約為0.034 7 s,壓力超調率為12.5%;傳統先導式溢流閥主閥和導閥穩態輸入壓力分別為29.92 MPa和18.25 MPa,壓力階躍響應上升時間約為0.009 2 s,過渡時間約為0.079 9 s,壓力超調率為32%。由此可以看出:與傳統先導式溢流閥相比,該新型先導式溢流閥響應時間少,響應速度快,過渡時間短,系統震蕩少,超調率小,動態穩壓誤差小。

圖6 溢流閥壓力階躍響應曲線

4 結語

本文介紹了一種基于壓電陶瓷傳感器的先導式溢流閥,其在傳統的先導式溢流閥的基礎上運用了壓電陶瓷傳感器,并以二位三通電磁換向閥代替傳統的先導機構。利用AMESim仿真軟件搭建了該先導式溢流閥的模型,得到閥的啟閉特性曲線、壓力響應特性曲線,并與傳統的先導式溢流閥進行比較。仿真結果表明:基于壓電陶瓷傳感器的先導式溢流閥的啟閉特性優于傳統先導式溢流閥,動態響應比傳統的先導式溢流閥快0.045 s,超調率優于傳統先導式溢流閥。