強弱極性聯合吸收工藝處理氯醇化尾氣的研究

謝佳華 ,張 揚 ,張舒樂 ,錢學一 ,劉 強 ,劉小兵

(1.南京佳華工程技術有限公司,江蘇 南京 210009;2.南京理工大學,江蘇 南京 210094;3. 山東石大勝華化工集團股份有限公司,山東 東營 257053)

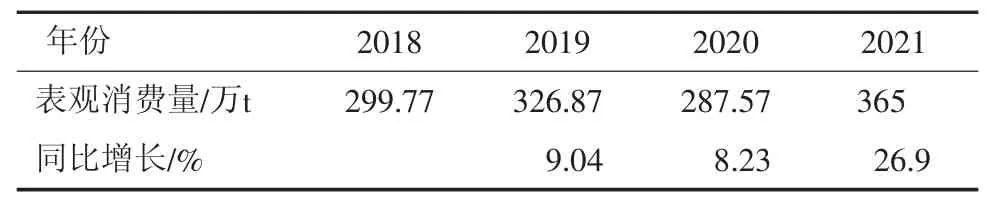

環氧丙烷是重要的化工原料, 是丙烯衍生物中產量僅次于聚丙烯和丙烯腈的第三大有機化工產品。 中國環氧丙烷行業正處于擴張發展期。 環氧丙烷主要用于生產聚醚多元醇、 丙二醇及丙二醇醚等三類產品。 隨著冷藏冷鏈、保障房建設以及汽車、聚氨酯涂料等行業的滲透率提高,帶動聚醚行業增長,受綠色溶劑概念推動而迅速發展的丙二醇醚的消費增長[1],以及PPC 的產業規模化,環氧丙烷的需求量將會有較大增加。 近年中國環氧丙烷行業表觀消費量見表1。

表1 近年中國環氧丙烷行業表觀消費量

從中國2018-2021 年環氧丙烷行業表觀消費量的變動來看,整體呈增長趨勢。預計到2024 年,中國環氧丙烷行業表觀消費量將達到483.55 萬t左右。

國際上環氧丙烷生產工藝主要采用氯醇法和共氧化法。 氯醇法工藝簡單,技術成熟,但是高鹽、高COD 廢水,量大且難以處理,近年已經限制采用氯醇化法新增環氧丙烷產能, 目前中國現役裝置大部分均為氯醇法工藝。共氧化法工藝流程長,技術門檻高,投資大,副產品量大,但對環境友好,近年逐漸受到青睞。

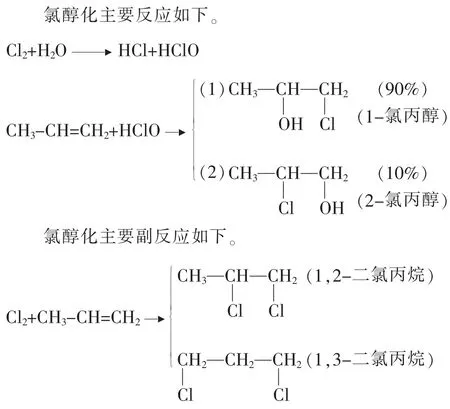

氯醇法工藝主要是采用丙烯、 氯氣和氫氧化鈣(或氫氧化鈉)為原料,經過氯醇化和皂化反應生產環氧丙烷。

由于該反應的復雜性, 導致氯醇化尾氣中主要含有氯化氫、氯氣、丙烷、丙烯、1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇、2-氯-1-丙醇、氮氣、氧氣、水等。氯醇化尾氣具有如下特性:(1)含有酸性、腐蝕性氣體;(2)組成成分多,各組分含量波動大;(3)含有丙烷、丙烯和氧氣,易閃爆;(4)氯丙醇和氯丙烷類氯化物與水共沸難分離。

現有工藝均采用深冷后稀釋,然后RTO 等焚燒方式處理,缺點是高附加值的丙烯、環氧丙烷、氯醇化物不能有效利用, 特別是焚燒過程中有機氯化物會變成氯化氫和二惡英等有毒物質,需要配合急冷、堿洗等,產生大量廢酸和廢鹽,導致現有處理技術投資巨大,設備需要特種材質。

典型的氯醇化尾氣各組分含量波動較大, 尾氣含有 0.23%~0.65%wt 氯化氫、0.12%~0.39%wt 氯氣、0.3%~7%wt 丙烷、0.8%~7%wt 丙烯、1.6%~3.5%wt 1,2-二氯丙烷、0.8%~1.3%wt 1,3-二氯丙烷、0~0.01%wt 1-氯-2-丙醇、67.2%~70.9%wt 氮氣、11.7%~13.6%wt 氧氣、4.9%~7.2%wt 水。 根據氯醇化尾氣中各組分性質,可分為如下幾組。

酸性組分:氯化氫、氯氣;

中性組分:丙烷、丙烯、1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇、氮氣、氧氣;

高沸點組分:1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇;

中沸點組分:丙烷、丙烯;

低沸點組分:氮氣、氧氣;

強極性組分:1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇;

弱極性或非極性組分:丙烷、丙烯、氮氣、氧氣。

采用的強-弱極性溶劑聯合吸收新工藝處理環氧丙烷氯醇化尾氣技術在國內外均無報道, 具有能耗低、處理VOCs 的同時回收產品的優點。本文對該工藝進行了模擬計算,并通過響應面分析方法,采用多階數學模型擬合多元函數, 使影響因素和響應值之間緊密關聯,來確定各種影響因素中的最佳值。

1 強弱極性聯合吸收工藝

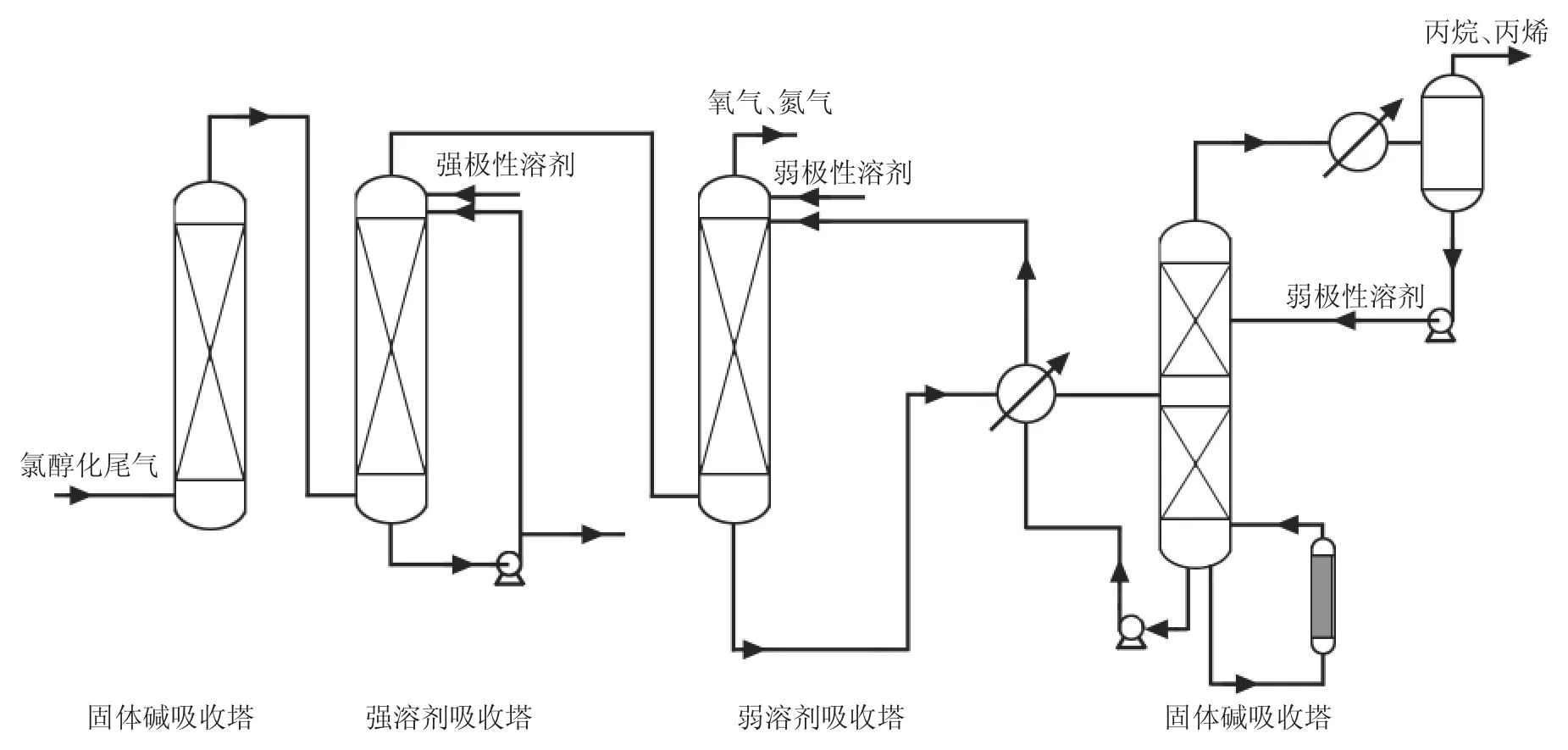

為解決現有工藝的種種不足,填補技術空白,創新采用片堿吸收-強極性溶劑吸收-弱極性溶劑吸收耦合處理方法。

本研究優先把酸性氣體脫出, 使得后續尾氣處理過程中不需要特種耐腐蝕材質, 而水與上述有機氯化物會分層和共沸, 若采用堿液等工藝脫出酸性氣體的話, 會導致夾帶的水分進入下游工序無法分離,加重了后續處理難度。所以采用如圖1 所示工藝流程,(1)片堿吸收。 待處理氯醇化尾氣自底部通入片堿吸收塔,由固體片堿脫除尾氣中的水蒸氣、HCl和 Cl2;當片堿吸收的尾氣中酸性氣體(HCl、Cl2)、水蒸氣含量超過正常值,濃度為正常開車的2 倍,表明固體片堿吸收能力下降,此時,將固體片堿送至氯堿車間電解再生,繼續循環使用;(2)強極性溶劑吸收。經過片堿吸收的尾氣自底部通入強極性溶劑吸收塔,利用相似相溶原理,高壓低溫利于吸收,與強極性溶劑逆流接觸吸收尾氣中強極性的1,2-二氯丙烷、1,3-二氯丙烷和1-氯-2-丙醇,含弱極性或者無極性的丙烯、丙烷、氮氣、氧氣的氣體從塔頂排出;強極性溶劑可以采用1,2-二氯丙烷、1,3-二氯丙烷和1-氯-2-丙醇或TEG 等;(3)弱極性溶劑吸收。經過強極性溶劑吸收的尾氣自底部通入弱極性溶劑吸收塔, 高壓低溫條件下與弱極性溶劑逆流接觸吸收丙烯和丙烷,自塔頂排出氮氣和氧氣;弱極性溶劑可以采用汽油、柴油、白油、混合三甲苯等;(4)自弱極性溶劑吸收塔塔底排出液相物料,進入弱極性溶劑再生塔,再生塔塔釜物料(即弱極性溶劑)為高溫物料,考慮到再生塔塔釜物料送至弱極性溶劑吸收塔循環使用,但高溫不利于吸收丙烯和丙烷,且再生塔進料需加熱至沸點后進行精餾分離,為節約能源,再生塔塔釜物料與再生塔低溫進料換熱后循環使用, 在減少再沸器能源消耗的同時冷卻出料可以提高溶劑吸收率;再生塔塔頂氣體經冷凝后進行氣液分離,氣相為丙烷和丙烯,液相為弱極性溶劑,液相回流至溶劑再生塔內。 這樣可以最大限度將尾氣中酸性氣變成氯堿原料,有機氯化物作為氯醇化原料,丙烯丙烷回收套用作為反應原料充分利用起來, 解決了環保的問題,且實現了經濟效益最大化。

圖1 氯醇化尾氣回用工藝流程圖

2 過程模擬計算和討論

采用流程模擬軟件對吸收耦合系統進行模擬優化,氣液平衡計算離不開對氣相逸度系數和液相活度系數計算, 而計算氣相逸度系數涉及的狀態方程有很多不同的模型如SRK、PR, 液相活度系數也有不同的模型如 van Laar 方程、Wilson、NRTL 等,在流程模擬過程中,熱力學方程的合理選擇,決定了模擬的準確度,在吸收和精餾中,熱力學方程不僅決定了氣液相平衡,還對物料的基本物性有重要影響,例如焓值、密度、黏度、表面張力等。考慮本研究中主要是極性吸收和弱極性介質, 所以針對強極性吸收系統液相活度采用NRTL 模型,氣相逸度采用校正的RK模型進行吸收優化; 弱極性吸收系統和溶劑再生系統采用PENG-ROB 方程進行計算。

在研究單一變量過程中, 可以采用研究操作變量和設計變量之間的關系,它們是一對一的關聯,研究變量對耦合吸收過程其他變量的影響, 這種方法叫做靈敏度分析方法, 該方法是工程和學術研究中最常見的方法之一。 靈敏度分析方法改變的變量必須是流程輸入的參數, 例如輸入的回流比、 理論板數、進料位置、塔頂采出量、氣液比等變量。 因此,對于耦合流程中的吸收塔理論板數、吸收塔氣液比、吸收壓力等均可采用靈敏度分析法, 以這些參數為自變量, 研究吸收塔頂有機氯化物和烷烴烯烴被吸收的效率,從而求解最佳操作參數。在吸收效率不再增加的時候,說明系統達到氣液平衡極限,繼續增大操作參數已經沒有明顯意義, 反而使得能耗和投資進一步加大, 因此最佳參數應該在工程合理范圍內選擇。

在研究多變量過程中, 需要建模求解多自變量對單一設計變量的關系,擬合結果可能是線性,也可能是平面或曲面, 然后找出線性最優點或曲面鞍點的方法叫響應面分析法, 該方法的準確度不僅與實驗結果、計算結果有關,還與實驗次數,環境因素有關。

通過靈敏度分析和響應曲面分析法結合, 擬合出一個接近真實極限狀態的曲面, 通過回歸方程來表示響應面模型[2-5],建模過程中,如果自變量和應變量線性相關則為一階模型,如果線性無關為曲面,則為二階以上高階多項式。 要保證優化結果在最優值,則應使得計算的響應面在最大或最小穩定鞍點。采用上述方法來優化出兩個吸收塔的最佳操作參數見表2。

表2 工藝優化后各塔參數

2.1 理論板數的影響

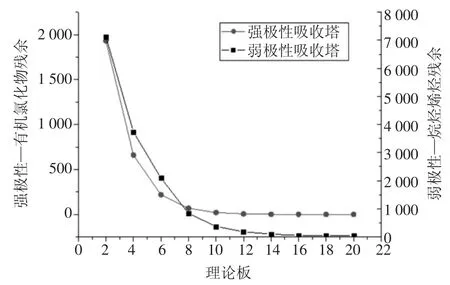

對于吸收塔來說, 理論板數是一個重要參數,不僅體現了傳質單元數, 也體現了吸收推動力極限的一個指標,理論板數增多,吸收達到一定極限后,吸收效果不再加強,反而導致設備投資增大,理論板數太少,會導致吸收效果差,無法滿足吸收率要求,因此選擇一個合理的理論板數極為重要。 如圖2 所示, 發現當強極性吸收塔理論板數大于12 塊板后,塔頂殘余有機氯化物含量不再變化, 弱極性吸收塔理論板數大于16 塊板后,塔頂殘余烷烴烯烴含量不再變化。 所以強極性吸收塔理論板為12 塊,弱極性吸收塔理論板數為16 塊。

圖2 不同理論板數對吸收效果的影響

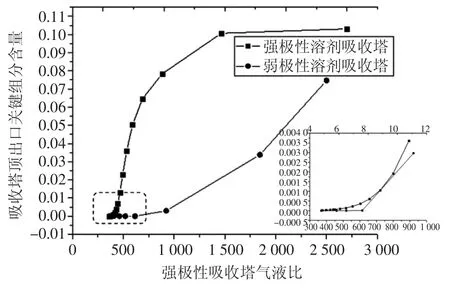

2.2 吸收氣液比的影響

在吸收過程中,氣液比是一個關鍵指標,若氣液比大,雖然使用的吸收劑流量小,但是操作線比較靠近平衡線,傳質推動力小,所需的理論板數增多;若氣液比小則相反, 推動力大但是需要的吸收劑流量增大,這樣雖然理論板數少,但是塔直徑會增加,機泵輸送功率增加,而且吸收劑的再生負荷大,所以氣液比也是一個需要優化的參數。如圖3 所示,當強極性吸收塔氣液比小于610, 塔頂殘余有機氯化物含量不再變化;當弱極性吸收塔氣液比小于6,塔頂殘余烷烴烯烴含量不再變化。 所以強極性吸收塔最佳氣液比為610,弱極性吸收塔最佳氣液比為6。

圖3 不同氣液比對吸收效果的影響

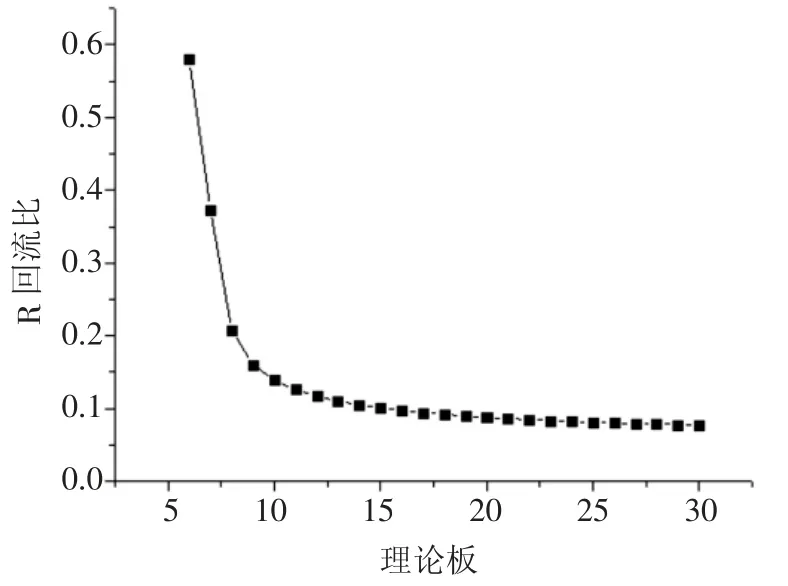

2.3 再生塔理論板和回流比的影響

溶劑再生塔回流比的大小直接決定了精餾塔的能耗大小和分離效果,回流比太低,會導致精餾塔頂塔釜產品純度不達標;回流比在一定范圍內增大,導致能耗增加,純度提高,但當回流比增大到最小理論板數極限時,回流比增加對產品純度沒有任何影響,反而會導致再沸器和冷凝器的能耗大大增加, 精餾塔直徑也因為塔內氣液相負荷增大而增大, 操作費和設備投資都劇烈增加。如圖4 所示,再生塔理論板數大于15,回流比不再明顯降低,考慮后期工程、填料采購等有一定偏差,導致實際板效率略低的情況,所以按照1.2 倍余量考慮,選擇18 塊理論板作為設計理論板。 在固定理論板后,采用響應面分析法,同時優化進料板位置和回流比對再生塔頂烷烴烯烴純度的影響看到,曲面最高點是進料板位置第5 塊,回流比1.3 時為頂點。 因此溶劑再生塔最佳參數為理論板數18 塊,進料板位置第5 塊,回流比1.3。

圖4 溶劑再生塔不同理論板數與回流比的關系

采用整體模擬方法進行優化后, 整個流程的吸收塔、 再生塔均優化后, 強極性吸收塔的效率達到98.7%以上,弱極性吸收塔的效率達99.2%,塔頂放空氣主要為氧氣、氮氣和少量丙烯丙烷的混合氣體,非甲烷總烴小于10 g/m3,采用本工藝技術極大程度回收了高附加值組分。 和直接焚燒相比, 消除了VOCs 污染,大大減少了設備投資,同時副產有機氯化物和丙烯丙烷產品。

3 結語

在論文研究中,以TEG 為強極性溶劑吸收有機氯化物,通過相似相溶原理吸收極性組分,然后采用低溫柴油為弱極性吸收溶劑, 對尾氣中的丙烷和丙烯進行吸收, 通過靈敏度分析方法進行吸收系統單一變量優化。 然后對溶劑再生塔采用響應曲面法對多參數自變量進行優化, 與直接做單一靈敏度分析獲得的結果相比,能耗整體降低15.45%,研究發現,采用多參數同時優化的工藝, 得到高收率產品的同時,能耗大大降低。

強極性-弱極性聯合吸收耦合熱再生技術是氯醇法工藝中處理氯醇化尾氣的全新工藝, 根據氯醇化尾氣組分不同的沸點、酸堿性、極性、分子大小等針對性處理實現排放達標,并回收丙烷和丙烯,處理過程安全無閃爆,無二惡英產生,具有較高的經濟效益和環保價值。 工藝過程涉及的吸收和精餾工藝簡單,安全性高、回收率高,將原來直接焚燒的無用尾氣通過耦合工藝除雜回用, 大大降低設備投資,減輕了環境的污染,吸收劑成本低、循環使用且易獲得的優點,屬于環境友好工藝,能耗低,應用前景廣闊。 回收全部有機氯化物和丙烯丙烷副產品,按照8 萬t/a 氯醇化PO 裝置規模計, 回收的有機氯化物和丙烯丙烷產品可以帶來約820 萬元/a 的副產品收入,能耗僅為220 kW·h,如果考慮焚燒方案,每年需要處理費用300 萬元/a, 這樣總體費用就節約1 120 萬元/a,經濟和節能效益非常顯著,非常具有市場發展潛力。

本文只對TEG 強極性溶劑和柴油弱極性溶劑進行了理論研究和優化, 沒有對其他類似溶劑進行吸收效果對比,因此,在實際工業化使用過程中,還可能有更佳吸收劑配方。