離子膜電解工藝安全自動控制及聯鎖優化

侯成虎

(甘肅稀土新材料股份有限公司,甘肅 白銀 730922)

甘肅稀土新材料股份有限公司2 萬t/a 離子膜燒堿于2011 年3 月投入運行,控制系統使用浙大中控的WetFieldECS-100 系統, 電解使用日本氯工程n-BiTAC896 型電解槽及杜邦的 Nafion2030 膜。 浙大中控的WetFieldECS-100 控制系統自投入運行以來,基本確保了氯堿生產過程自動控制及安全運行,但是不能滿足公司推進數字化轉型升級和高質量發展的要求, 實際生產過程中暴露出控制系統部分聯鎖功能設計不足的缺點, 公司結合實際生產情況陸續對自控系統的聯鎖工序和邏輯程序進行自行設計完善,確保生產系統的安全本質化。并對生產系統自動化和緊急聯鎖進行了優化完善, 確保氯堿生產系統的安全、高效、穩定運行。

1 工藝簡介

二次精制鹽水與循環淡鹽水經混合器混合后進入電解槽陽極室, 電解后產生的淡鹽水和濕氯氣混合物經氣液分離器分離。 淡鹽水依靠重力流入陽極液儲槽,濕氯氣進入氯氣總管。向陽極液儲槽的淡鹽水管線中加入鹽酸調節pH 值, 經陽極液循環泵一部分循環送入電解槽, 另一部分被送入脫氯塔進行脫氯和氯酸鹽分解槽分解。 循環堿液和純水經過陰極液熱交換器后進入電解槽陰極室, 電解產生的堿液和濕氫氣混合物經氣液分離器分離。 堿液依靠重力流入陰極液儲槽,濕氫氣進入氫氣總管。堿液經泵一部分循環進入電解槽, 另一部分通過燒堿冷卻器與純水換熱后,再經換熱器溫度達到45 ℃以下后送入產品燒堿罐。陽極液儲槽的氯氣、脫氯系統產生的氯氣和電解槽產生的氯氣經陽極液氣液分離器分離后送到氯氣總管, 為避免膜受到氯氣過大正壓或過大負壓造成機械損傷,設置有氯氣正負壓水封。生產出來的高溫濕氯氣與一次鹽水交換熱量后依次進入氯氣洗滌塔、一段鈦冷器、二段鈦冷器、氯水捕集器及硫酸干燥系統后,經泵加壓輸送到后系統,一部分液化生產液氯, 一部分進入三合一鹽酸合成爐生產鹽酸。 電解高溫濕氫氣經洗滌塔洗滌、 降溫及冷卻后,直接進入鹽酸合成爐,與干燥后氯氣混合后燃燒生成氯化氫氣體。 氯化氫經過冷卻、 吸收后形成31%的工業鹽酸。

2 聯鎖系統

聯鎖在生產設計方面分為緊急聯鎖、氯氫聯鎖、一般聯鎖和有毒有害聯鎖。緊急聯鎖涉及工藝聯鎖,有毒有害聯鎖和關鍵設備聯鎖。 一般是有毒有害泄漏優先于易燃易爆,如氯氣壓力高、氯氫壓差高低等引起保護電解槽聯鎖;其次關鍵設備故障聯鎖,如氯氣泵緊急跳閘、整流器故障、槽電壓高,槽電壓變化率高聯鎖保護停車,整流器聯鎖高壓,整流器與氯氣泵等關鍵設備相互聯鎖保護等, 提高生產安全性和操作的方便性。

3 生產運行過程中仍存在的問題

(1)整流循環水系統由于機泵故障或臟物過濾器堵塞, 造成循環水壓力下降, 冷卻純水溫度超過45 ℃,整流器聯鎖跳車,極易造成非全線停車事故。

(2)鹽酸合成爐在運行過程中,吸收水泵故障,備用泵不能及時開啟, 極易造成合成爐尾氣壓力升高,爐壓超過26 kPa,尾氣管線炸裂,造成酸氣及鹽酸泄漏。

(3)鹽酸合成爐緊急滅爐,在人工操作過程中,氫氣排空閥打開之后,且壓力控制不穩定,造成氫氣輸送泵泵前或泵后壓力升高, 嚴重時造成氫氣泵故障,或造成前系統氫氣壓力升高,電解槽氫氯壓差增大,導致正壓差過大,造成離子膜損傷,嚴重時會沖破水封造成氫氣外泄。

(4)生產過程中,更換氯氣泵泵酸,出現泵酸循環酸量不穩定或進酸量、出酸量迅速加大,氯氣前系統壓力波動(電解系統為保護電解槽,氯氣壓力到達7.8 kPa 跳閘停車),尤其是在氯氣泵間隙較大,抽力下降情況下,極易發生氯氣壓力升高,造成反壓差,使電解系統氯氫壓力波動及離子膜損傷, 嚴重時引起工藝聯鎖跳車事故。

(5)由于失電等原因,操作人員在操作電解槽緊急停車過程中,極易忘掉關進電解槽鹽水、循環堿液閥門,易造成電解槽干槽,不利于電解槽維護保養,影響電解槽使用性能和壽命。

(6)在正常開停車過程中,存在聯鎖投入不當,如進電解槽二次鹽水流量、槽電壓聯鎖等,由于工藝條件未達到,直接投入聯鎖值,造成聯鎖跳閘,由原來計劃停車執行為緊急停車。

4 工藝過程聯鎖優化

(1)針對整流循環水斷流,為能及時補充自來水至循環水管道, 在原有管線工藝上增加DN80 自來水自動補水開關閥門,如果循環水壓力低于0.1 MPa,直接自動打開自來水補水閥門,給循環水系統補水,正常運行時,處于關閉狀態。

在工藝優化方面,將30 L 整流水箱更換為2 m3的不銹鋼材質儲槽,實現液位、電導率及水溫在線實時監測。 控制電導率≤2 μs/cm,超出指標即打開樹脂吸附裝置進行吸附, 確保電導率低于2 μs/cm;純水水溫曲線呈上升超過35 ℃, 檢查循環水系統,對贓物過濾器等進行檢查,判斷是否存在堵塞等。

供整流系統純水水溫升高、 油溫升高或檢測循環水水壓低于0.20 MPa, 遠程控制立即聯鎖打開循環水自來水補水閥,補充循環水,防止整流系統因純水或油溫溫度升高造成全線聯鎖跳閘。 整流循環水斷流自動聯鎖示意圖見圖1。

圖1 整流循環水斷流自動聯鎖示意圖

通過改造優化之后, 出現整流純水溫度升高或油溫升高時,在1 s 內迅速開啟自來水補充閥,解決整流純水、油溫升高,循環水不能及時補充造成的全線停車。

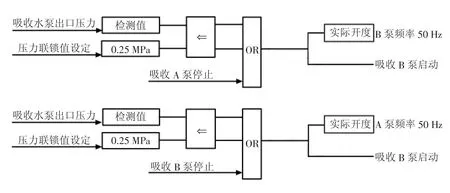

(2)針對鹽酸合成爐吸收水泵,實現吸收水泵自動切換,吸收水壓力低于0.2 MPa 或流量低于0.5 m3/h,備用泵60 s 自動切換。 吸收水泵泵出口安裝DN50逆止閥,在閥芯中間開小孔,冬天防凍。 通過這樣改造之后,運行吸收水泵故障,吸收水壓力低于0.2 MPa,備用泵立即啟動,防止爐壓升高,合成爐緊急滅爐。合成爐吸收水泵自啟動及流量壓力低自動轉化啟動備用泵示意圖見圖2。

圖2 合成爐吸收水泵自啟動及流量壓力低自動轉化啟動備用泵示意圖

(3)為調節合成爐在緊急滅爐的過程中,氫氣系統憋壓,造成前系統壓力憋壓,對進合成爐氫氣緩沖罐閥門參數進行設定, 并將自動排放工藝參數設定為30~35 kPa,根據系統壓力自動進行調節,解決合成爐緊急滅爐過程中,人工排放不及時,造成前系統壓力不穩定。

(4)為確保電解槽氯氣壓力穩定,在氟機跳閘、更換泵酸、75%,85%及95%塔酸更換, 操作過程不精細,引起氯氣壓力波動。 利用事故氯閥門對氯氣總管壓力進行調節,在開停車過程,停車或在開車過程通過調節事故氯閥門開度保持壓力在-1.0~-0.4 kPa,根據電解槽電流運行, 低負荷時將閥門壓力設置為3.9 kPa,高負荷運行將壓力設置為6.8 kPa。 在更換泵酸,75%,85%及95%硫酸過程中, 出現壓力波動超過5.9~6.9 kPa,事故氯泄壓閥門及時打開進行泄壓,避免對電解槽及離子膜傷害。

(5)對電解槽進槽二次鹽水調節閥、循環鹽水閥門及循環堿液閥門進行聯鎖設置。緊急停車,自動關閉,防止電解槽物料倒流,造成干槽,影響電解槽使用壽命。 電解槽緊急停車聯鎖關閉進液閥示意圖見圖3。

圖3 電解槽緊急停車連鎖關閉進液閥

(6)對關鍵聯鎖及關鍵閥門開啟設置語音提醒,如電解槽二次鹽水流量大于15 m3/h, 才能投入聯鎖,在投入聯鎖之前存在語音提示,DCS 操作人員進行再次確認,達到條件進行投入,未達到條件可不予投入聯鎖。開啟氯氣泵,打開氯氣總管大閥的語音提示,解決停車進行系統抽空,氯氣總管自控調節閥門未開啟,造成管線系統抽負壓過大,設備破損等,發生泄漏事故。

5 工藝聯鎖在開停車過程中的應用

通過工藝聯鎖的優化和完善, 為生產過程保駕護航,但在日常生產過程中,尤其是開停車過程,正確投入聯鎖,才能夠發揮生產過程中設置工藝、安全聯鎖的作用。 就離子膜工藝過程中按照關鍵設備運行優先順序進行投入。

首先在開車之前, 整流器開啟投入整流器故障聯鎖及槽電壓聯鎖,其次氯氣泵、氫氣泵開啟正常后投入聯鎖。 最后對達到滿足要求的流量聯鎖進行投入,等電流提至目標值,投入氯氫壓力、壓差聯鎖,既能保證生產正常運行, 又不會因為誤投聯鎖而達不到條件,導致全線聯鎖停車。

6 自動控制在事故氯系統的應用

從界區來的30%液堿至配堿罐,與自來水混合配制濃度為15%~18%吸收堿, 通過循環堿泵倒入15 m3的堿液循環罐或30 m3的備用堿液循環罐。 在尾氯分配臺去事故氯管線上加裝氯氣調節閥、 氯氣流量計,精確控制排入事故氯系統的氯氣量。氯氣通過尾氯分配臺、合成排氯調節閥、電解正壓水封槽、排事故氯切斷閥排入氯氣處理、氯氣液化、液氯貯存充裝區外泄氯氣抽吸回收至事故氯吸收裝置。 在循環堿泵堿液循環罐進出口分別裝上自動切斷閥,自動切斷閥前后手閥常開, 當任意一臺堿液循環罐進出口自動切斷閥打開時, 該循環堿液的吸收堿通過循環泵輸送至冷卻后, 進入吸收塔吸收氯氣后再回流至循環吸收罐, 當循環堿液中有效氯含量大于10%,游離堿在0.1%~1.0%時,可通過DCS 控制室自動切斷閥切換至備用堿液循環, 由次氯酸鈉泵倒入15 m3的次氯酸鈉罐或28 m3的次氯酸鈉罐,成品次氯酸鈉由次氯酸鈉泵送至化鹽崗位使用或裝車外銷。

完善優化事故氯自動控制系統在生產正常運行時尾氣風機處于25 Hz 低頻狀態運行, 當生產系統發生意外跳閘停車或氯氣處理、氯氣液化、液氯貯存充裝區氯氣外泄現場氯氣濃度檢測儀檢測到氯氣濃度超標時,尾氣風機頻率自動加載到50 Hz,電解氯氣總管去事故氯自動切斷閥自動打開, 氯氣總管去氯氣站氯氣切斷閥自動關閉, 崗位工根據氯氣泄漏點或控制室氯氣濃度監測點報警情況及時打開相應抽空軟管堵塞, 確保突然跳閘停車或氯氣意外泄漏時, 將開停車氯氣和事故氯氣排入或抽空至事故氯裝置吸收。在生產正常運行時,依據在線循環堿液的溫度和化驗分析次氯酸鈉液體中有效氯、 游離堿的含量,及時調節氯氣調節閥大小,控制氯氣排量大小,當次氯酸鈉產品合格后DCS 中控室可隨時切換至備用堿液循環罐的運行, 也可在生產系統發生意外停車或事故時及時切換至備用循環堿液槽運行,通過循環堿液槽進出口自動切斷閥、 事故氯排氯調節閥的操作, 實現該系統在生產次氯酸鈉產品和事故氯吸收的及時切換。根據在線監測氯氣濃度,實現事故氯風機的自動聯鎖高頻切換。

通過此次自動控制優化, 根據反應過程及氯氣純度,充分掌握在進行次氯酸鈉吸收過程,根據有效堿濃度及時調整流量, 掌握開始吸收氯氣流量為30~40 m3/h,末尾吸收氯氣流量5~10 m3/h,根據氯氣純度,確保有效堿濃度降低0.1%~0.3%,減少事故氯過飽和造成氯氣外泄事故。

7 關鍵設備在線監控和安全聯鎖

氯氣泵、氫氣泵做為關鍵輸送設備,出現電流、電壓波動等,極易造成氯氫壓力波動,甚至造成全線停車。

為確保設備正常運行, 對設備電機運行參數主要包括電流數、電壓,線電流、線電壓等進行檢測。其次根據生產,對氯氣泵聯鎖電解槽、聯鎖開關閥等進行優化。 在正常生產過程中,出現整流器緊急停車,聯鎖氯氣泵停車,泵后切斷閥及時關閉,防止氯氣倒壓,造成氯氣總管壓力波動。

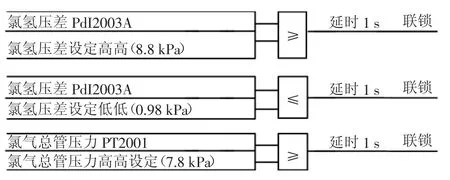

其次對氯氣、 氫氣總管壓力及壓差的聯鎖范圍進一步確定, 保證電解槽在大的壓力波動范圍最大程度保護離子膜,保持良好的運行環境,氯氫壓力總管關鍵聯鎖見圖4。

圖4 氯氫壓力總管關鍵聯鎖

8 在中間過程方面控制——配制稀堿應用

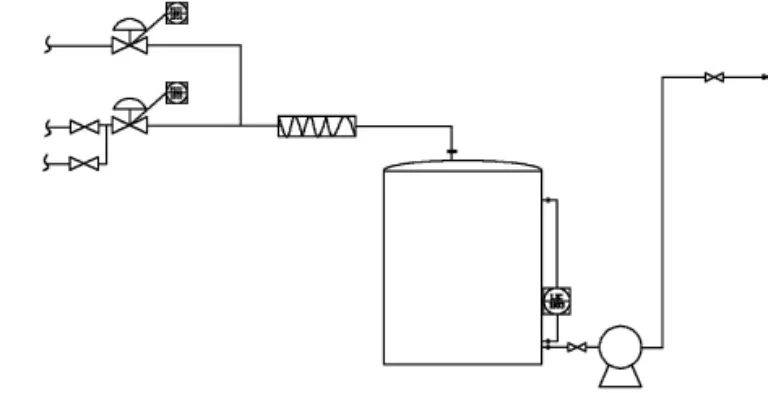

根據生產要求,配制稀堿濃度,需要計量人員進行取樣分析,調節水及液堿流量,配制滿足生產要求稀堿4.80~5.10 mol/L,24 h 不間斷配制,需專設崗位進行操作。 通過優化,實現在線自動配置。 控制成品堿濃度、溫度穩定(密度在1.29 g/cm3,溫度范圍在40~45 ℃),利用流量配比實現自動控制。 控制流程圖見圖5。

圖5 控制流程圖

根據水堿流量比 (1.01~1.05) 或堿水流量比(0.90~0.95),通過管道混合器混合后,進入稀堿儲槽,濃度穩定在4.90~5.10 mmol/L。僅需要遠程操作,在DCS 進行閥門調節即可。 根據水質情況,僅需定期對流量計進行維護,降低了人工成本,提高了生產過程及產品質量的穩定性。

9 結語

隨著自動化技術的發展,DCS 強大的集控功能為工藝優化提供越來越便利的操作流程, 進一步降低生產過程操作風險。實時在線數據收集,為工藝過程控制提供可研判的數據和經驗, 進一步提升管理水平。借助自控系統搭建各種信息平臺,如能源體系建立,水、電、蒸汽的在線監控等,并利用折標煤系數和燒堿能源準則,準確計量能源消耗,促進氯堿行業節能降耗,綠色發展。 變頻器啟動機泵應用,為機泵操作提供便利,通過遠程控制變頻頻率和實現高頻、低頻遠程切換, 大大降低工人與危險環境接觸的頻次,在線監控的介入更是為生產提供科學監控手段,為生產保駕護航。