高功率密度化電機驅動器的散熱優化研究

牛峰, 張熙萌, 黃少坡, 黃曉艷, 吳立建, 方攸同

(1.河北工業大學 河北省電磁場與電器可靠性重點實驗室,天津 300130; 2.河北工業大學 省部共建電工裝備可靠性與智能化國家重點實驗室,天津 300130; 3.浙江大學 電氣工程學院,浙江 杭州 310027;4.常熟開關制造有限公司,江蘇 常熟 215500; 5.航天科工慣性技術有限公司,北京 100071)

0 引 言

電機系統廣泛應用于國防、航空航天、新能源汽車以及日常生產等各個領域,作為系統核心的電機驅動器也一直是關注的焦點。由于電機驅動器小型化和高功率密度化的發展趨勢,其整體設計面臨散熱、電磁兼容等問題[1]。大量研究表明,溫度過高造成的電氣設備失效所占比例高達55%[2],且失效率隨著溫度的升高呈指數增長趨勢。因此,在提高電機驅動器功率密度的同時,如何確保良好散熱性能是目前電機驅動器散熱優化的重點和難點。

常見的電氣設備散熱優化方法包括結構布局優化和外加散熱設備[3]。國內外研究人員針對各類電氣設備提出不同的結構布局優化方法。為探索某儲能電站的散熱布局問題,楊南等提出一種基于Surrogate算法的熱布局設計方法[4]。浙江大學學者結合沖擊電流抑制及NPC四電平電路對稱性特點,對混合鉗位五電平變流模塊的結構布局方式進行了工程設計[5]。文獻[6]針對三維集成電路提出基于模擬退火的溝道網絡優化算法,設計出更利于散熱的溝道網絡結構。

外加散熱設備的散熱方式有冷板冷卻、強迫風冷、液態冷卻。文獻[7]設計了一種摻雜碳納米管和石墨烯的柔性散熱器,并對散熱器結構進行仿真優化,最終得到散熱效果最優的散熱器結構。孫興飛等則通過對風扇葉片進行優化設計,以提高風冷散熱器的散熱能力[8-10]。文獻[11]根據外轉子式輪轂電機的結構及變壓器油的物理特性,提出油內冷輪轂電機冷卻方式,屬于液體冷卻范疇。

國內外學者在電氣設備的散熱優化設計方面取得了一些研究成果,但是針對電機驅動器的散熱優化研究還不夠成熟。本文通過對電機驅動器進行熱源分析,提出驅動器的熱-結構改進設計方案和基于遺傳算法的散熱器優化方案,并通過仿真和試驗驗證上述散熱優化設計的可行性和有效性,提升電機驅動器的熱可靠性。

1 電機系統測試平臺

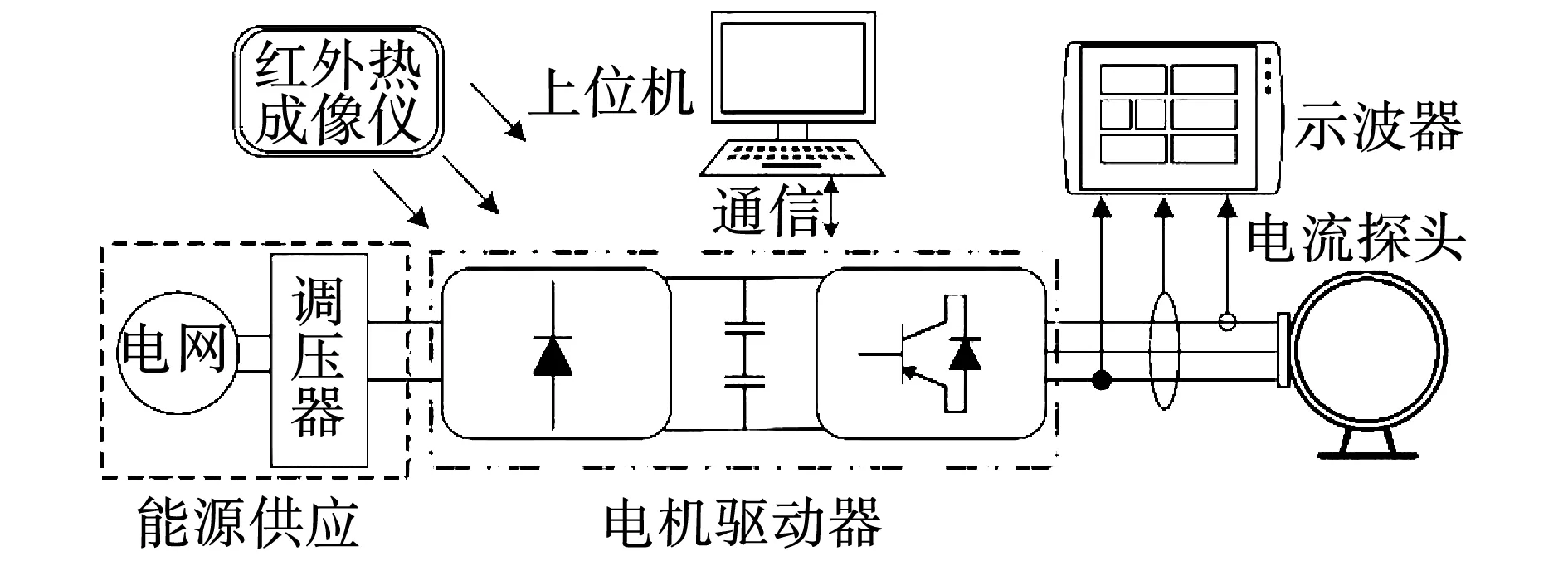

搭建電機系統平臺對驅動器進行熱測試,圖1為系統結構框圖,圖2為系統實物圖,系統主要參數如表1所示,采用紅外熱成像儀對電機驅動器進行溫度場測試。

圖1 電機系統結構示意圖Fig.1 Schematic diagram of motor system

圖2 電機系統實物圖Fig.2 Physical diagram of motor system

表1 系統主要參數

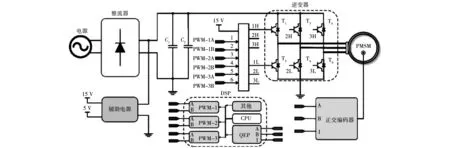

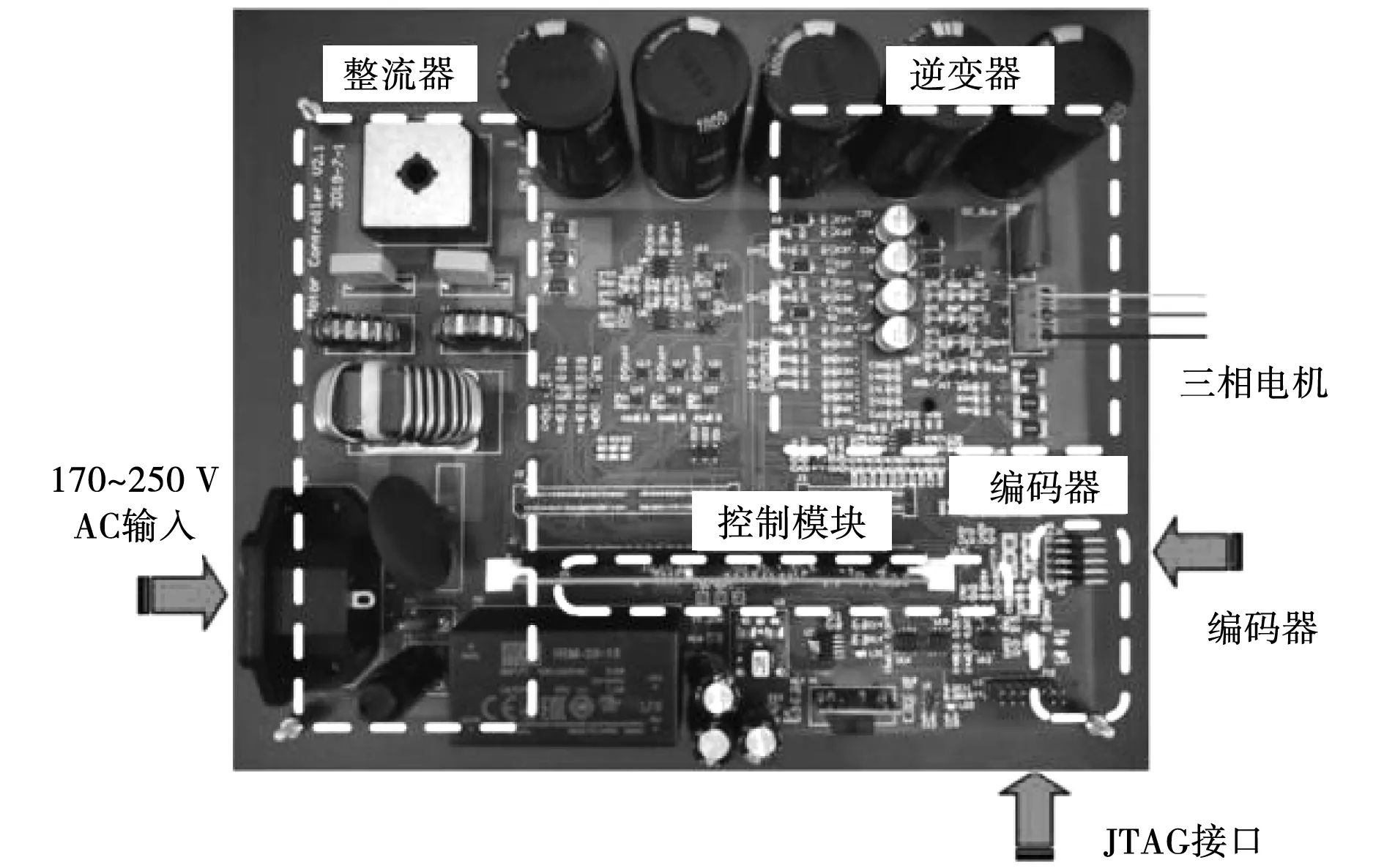

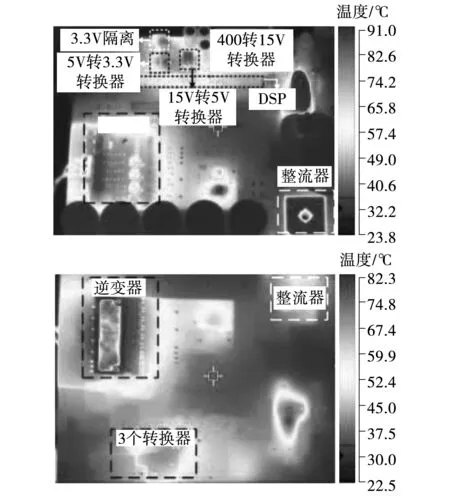

電機驅動器硬件結構框圖如圖3所示。驅動器內部包含整流模塊、逆變模塊、控制模塊、輔助電源模塊以及各類保護電路。根據電機驅動器功能及應用需求,進行了驅動器的電路設計和樣機制作,圖4是制作完成的電機驅動器樣機。在額定負載工況下對電機驅動器進行熱測試,驅動器正反面溫度分布情況如圖5所示。

圖3 驅動器硬件結構框圖Fig.3 Block diagram of driver hardware

圖4 初版電機驅動器樣機Fig.4 Initial version of motor driver prototype

圖5 驅動器硬件結構框圖Fig.5 Block diagram of driver hardware

從圖5可以看出,電機驅動器主要熱源包括逆變器、整流器以及數個高、低壓電源模塊。由于初版電機驅動器在設計過程中并未過多考慮發熱、散熱等問題,導致局部溫度過高。因此,后文將從熱-結構改進和散熱器優化兩方面對電機驅動器進行散熱優化設計,以提升其熱可靠性。

2 驅動器的熱-結構改進設計

本節基于熱仿真分析進行驅動器的熱-結構改進設計,其中熱仿真流程如圖6所示,熱仿真條件為:環境溫度25 ℃、開放環境、額定工況,并根據器件數據手冊設置器件功率及熱阻。

圖6 熱仿真流程圖Fig.6 Flow chart of thermal simulation

2.1 層間隙傳熱模式

為提高電機驅動器功率密度,一般將驅動器設計為多層板結構,層間通過空氣進行傳熱,對于兩層板乃至多層板的傳熱模式可分為純固體熱傳導和層間隙熱對流,本文主要對層間隙熱對流進行分析。層間隙熱對流在氣體流動阻力小的大空間通過熱對流傳熱,氣體流動阻力大的狹小空間通過熱傳導傳熱,兩種傳熱方式的熱阻分別為:

(1)

(2)

式中:D是空氣層厚度;S是傳熱面積;h空氣是空氣導熱系數;R1是下層電路板至空氣的熱阻;R2是空氣至上層電路板的熱阻;S1和S2分別是上下層電路板的表面積;h水平是水平方向的自然傳熱系數。根據式(1)可知,當發生大空間熱對流傳熱時,距離越小,熱阻越大,散熱效果越好;根據式(2)可知,當發生小空間熱傳導傳熱時,電路板表面積越大,熱阻越小,散熱效果越好。為清晰劃分層間隙的傳熱模式,本文在不同功率和層間距下對固定尺寸的兩層電路板進行熱仿真,得到不同功率等級下兩層板結構熱傳導和熱對流的分界范圍,如表2所示。

從表中可以看出,當兩層電路板尺寸固定時,一定功率范圍內,層間隙熱傳導和熱對流的分界線穩定在1.193 cm左右,而本文驅動器如果采用兩層板結構,由于器件高度限制,最小層間距在1.4 cm以上,因此對電機驅動器進行熱分析時主要考慮大空間熱對流傳熱。

表2 不同功率下熱傳導和熱對流的分界范圍

2.2 熱-結構改進措施

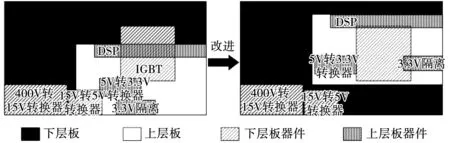

電機驅動器的熱-結構改進目標是減小驅動器體積、優化驅動器熱量分布。初版驅動器的布局如圖7所示。

圖7 初版電機驅動器布局示意圖Fig.7 Layout diagram of initial version motor driver

為提高電機驅動器功率密度,將初版驅動器改為雙層板結構。上層板主要放置微處理器、信號調理電路和保護電路等15 V以下電路模塊,剩余的主功率電路放置在下層板并重新布局。

為了分析雙層板結構的散熱能力,建立雙層板結構熱模型,板上功率均勻分布,未放置任何器件,通過熱仿真得到上下層溫度分布如圖8所示。圖8(a)為熱通量分布圖,熱通量越大,溫度變化越大,即出現中部高溫四周低溫的情況。從圖8(b)和圖8(c)可以明顯看出,由于上、下層板右對齊放置,受彼此熱量影響,兩塊板的高溫區域相互重疊。

圖8 雙層板結構的熱通量及溫度分布Fig.8 Heat flux and temperature distribution of double plate structure

為避免出現熱量聚集,對驅動器上層板電路進行重新布局,以增強驅動器自然對流散熱能力。布局改進方案為:上層板各低壓電源模塊環繞下層板發熱最嚴重的功率模塊放置,避免熱源重疊;調整上下兩層板相對位置,避免出現下層板功率模塊被上層板遮擋造成散熱不良并對上層板進行熱對流升溫的情況。具體布局改進如圖9所示,黑色為下層電路板,淺灰色為下層主要熱源,白色為上層電路板,深灰色為上層主要熱源。

圖9 布局改進示意圖Fig.9 Layout improvement diagram

3 散熱器的優化設計

3.1 散熱器選型

為進一步提高電機驅動器散熱性能,采用強迫風冷與冷板散熱相結合的散熱方式,針對主要熱源——逆變器功率模塊進行散熱優化,散熱器放置方式如圖10所示。

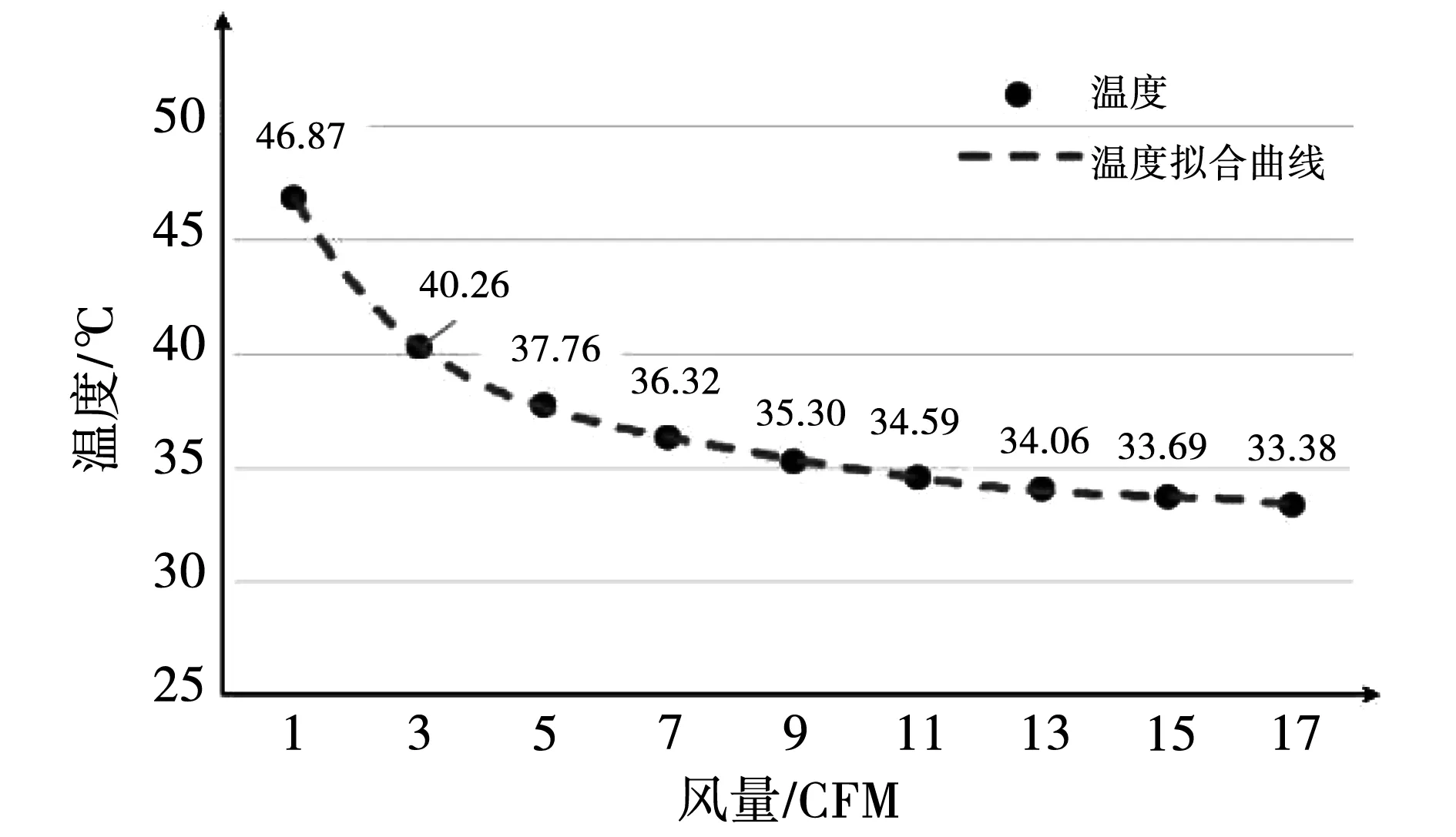

強迫風冷需要借助風扇產生冷卻風,將冷卻風直接吹到器件或散熱器上,以提高散熱能力。影響強迫風冷散熱性能的主要因素為風量,不同風扇風量下功率模塊的結溫變化如圖11所示。

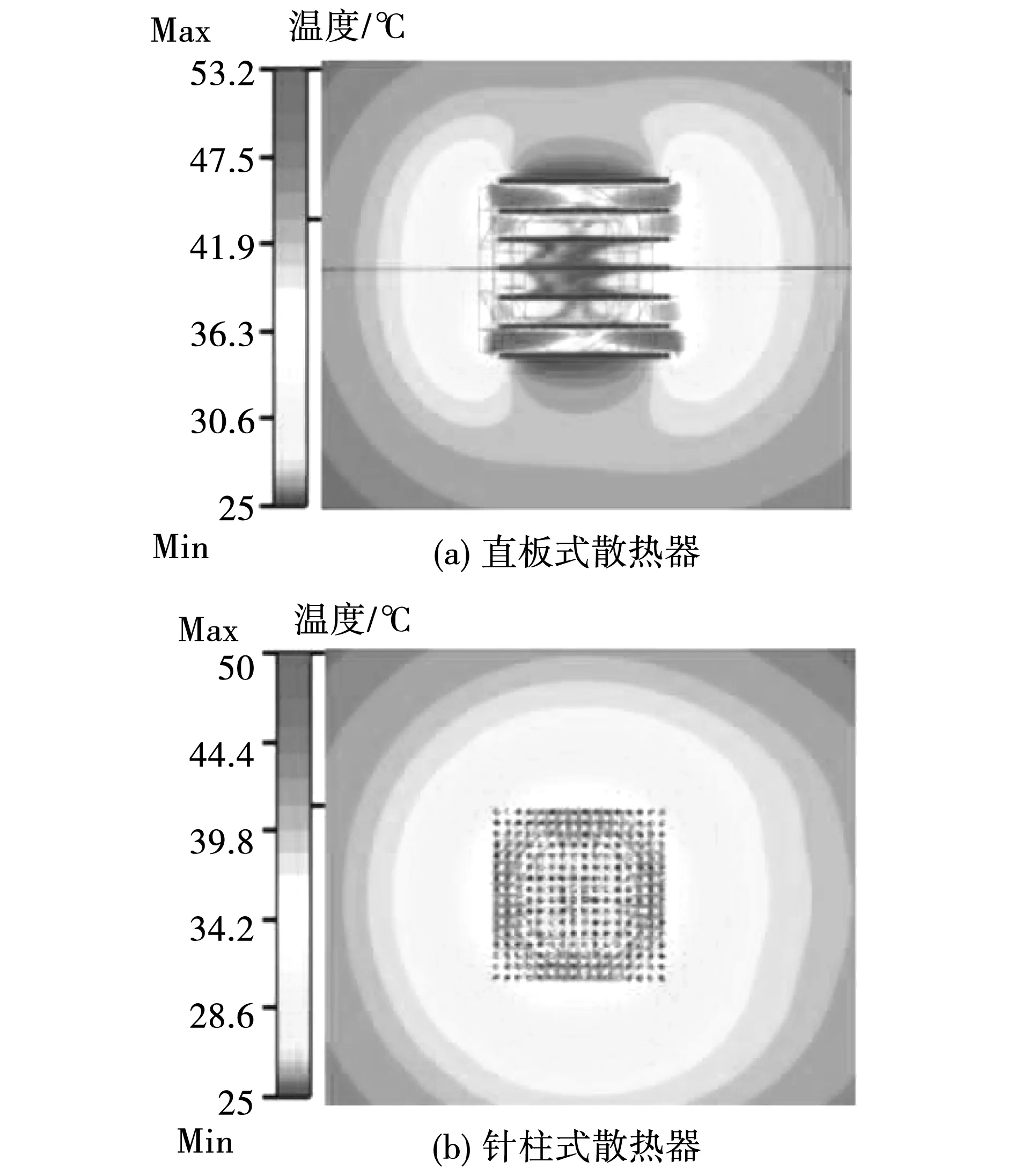

將風扇分別與直板式散熱器和針柱式散熱器相結合,觀察其溫度分布,探究兩種散熱方式的散熱效果,兩種散熱器結構如圖12所示,在保證兩種散熱器的基板厚度、大小尺寸、材料均一致的情況下,其溫度分布如圖13所示。

圖11 不同風扇風量時IGBT的結溫Fig.11 Junction temperature of IGBT under different fan air volume

圖12 兩種散熱器結構圖Fig.12 Structure diagrams of two radiators

圖13 兩種散熱方式的溫度分布Fig.13 Temperature distribution of two cooling modes

從圖13可以看出,柱狀式散熱器散熱性能較直板式更好,這是由于直板式散熱器受翅片的阻隔,冷風只能在翅片間沿一定方向流動,而對于柱狀式散熱器,冷風可以在散熱器針柱間各個方向流動,針柱整體側表面都是有效散熱面積,提高了其散熱能力。

根據上述分析,本文采用針柱式散熱器和風扇相結合的散熱方式,功率模塊熱量可通過熱傳導傳遞至散熱器,再與空氣進行熱對流進行散熱。

3.2 基于遺傳算法的散熱器優化設計

為使散熱器的散熱效果達到最佳,利用遺傳算法優化散熱器結構參數。將功率模塊表面溫度T作為優化設計目標,選取基板厚度d、針柱直徑L和風量V3個參數為優化變量,并確定各變量的約束范圍,如表3所示。

表3 優化變量及約束范圍

由于各變量與優化目標之間存在非線性關系,采用構建代理模型的方式進行多變量優化設計,優化數學模型為:

(3)

采用隨機采樣的方法獲取30個樣本點,如表4所示,建立T與3個優化變量的響應面模型,并將30個樣本點作為誤差分析點進行誤差分析。

首先對d、L、V3個變量進行靈敏度分析,結果如圖14所示,其橫坐標表示各變量對優化目標T的影響程度,可以發現d,L,V對T的影響程度依次升高。接著構建二次響應面模型:

T=50.4-0.073d-10.698L-0.842V+

0.043d2+2.198L2+0.019V2+0.145dL+

0.0005dV-0.108LV。

(4)

通過方差分析發現該響應面模型的回歸系數達到了0.997 1,滿足響應面誤差大于0.9的要求,可驗證該響應面模型的準確度。

表4 30個樣本點

圖14 靈敏度分析Fig.14 Sensitivity analysis

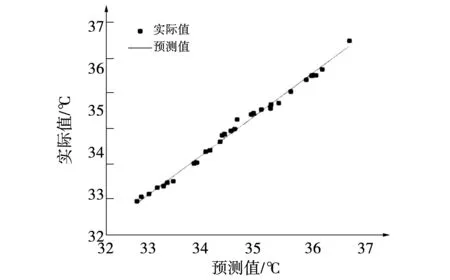

最后用誤差分析點再次驗證響應面模型的準確性,模型預測值與實驗測試值的對比如圖15所示。

圖15 預測值與實測值的對比Fig.15 Comparison of predicted and actual values

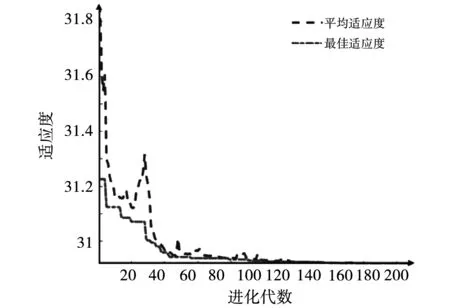

采用遺傳算法優化散熱器結構,將種群規模設為10, 進化代數設為500,交叉概率設為0.4,變異概率設為0.2。由于前二百次迭代已達到平均適應度和最佳適應度的高度重合,為了在保證精度的前提下減小計算量,截取200次迭代的適應度曲線,如圖16所示。

圖16 適應度曲線Fig.16 Fitness curve

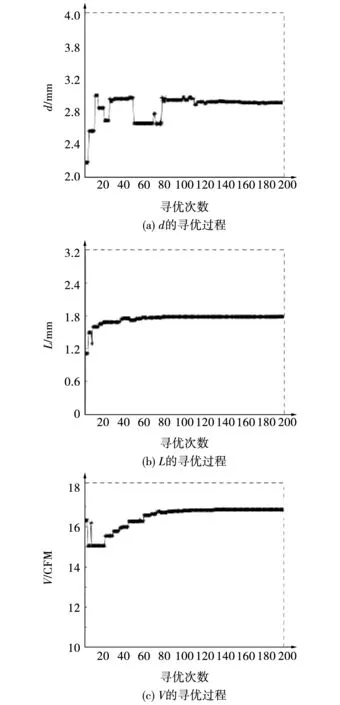

3個變量的尋優過程如圖17所示,尋優結果為d=2.996 3 mm,L=1.768 5 mm,V=17 CFM,T=32.874 8 ℃。

圖17 3個變量的尋優過程Fig.17 Optimization process of three variables

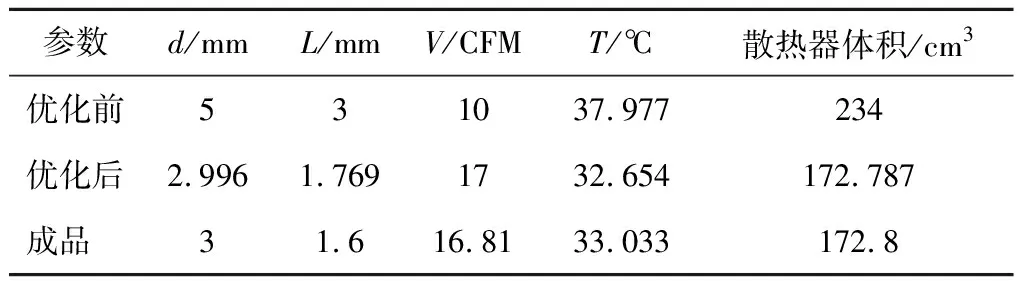

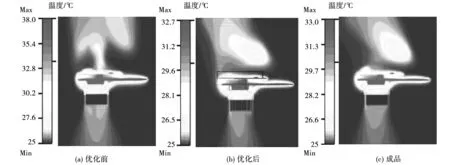

參照優化后的各參數值、風扇的體積和效率以及散熱器加工精度,確定散熱器成品的各參數值:基板厚度d為3 mm,針柱直徑L為1.6 mm,風量V為16.81 CFM。優化前、優化后及成品對比分析如表6所示。

對比散熱器優化前后結果可以看出,功率模塊表面溫度下降約5.3 ℃,散熱器體積減小約61.2 cm3。對比優化后和成品的參數可以發現,雖然功率模塊表面溫度和散熱器體積均有小幅度上升,但大大降低了加工工藝要求。因此,成品的各參數可作為散熱器優化設計的最終結果。

表6 優化前、優化后及成品散熱器的對比

4 仿真及實驗驗證

4.1 仿真驗證

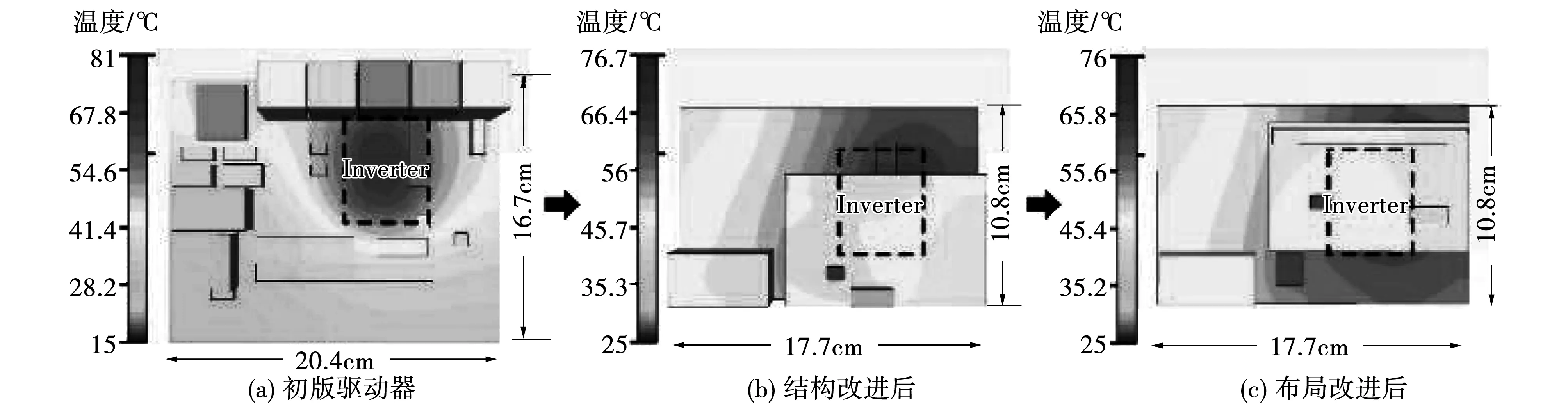

針對第2章的熱-結構改進措施,進行熱仿真驗證。初版驅動器、結構改進后驅動器和布局改進后驅動器的溫度云圖如圖18所示。

從圖中可以看出,結構改進后的電機驅動器比原驅動器平面面積減小149.52 cm2,溫度降低4.3 ℃,且整體溫度分布更加均勻。布局改進后的電機驅動器較結構改進后的驅動器體積減小82 cm3,溫度下降0.7 ℃,且上層板溫度分布更加均勻,減小了熱應力帶來的負面影響。驅動器的熱-結構改進達到了良好散熱和高功率密度化的目的。

圖18 三版電機驅動器溫度分布Fig.18 Temperature distribution of three motor drives

散熱器優化前、優化后及成品的溫度云圖如圖19所示,可以發現,針柱式散熱器的整體溫度升高,與功率模塊的溫度更加接近并達到平衡,證明散熱器的優化設計提高了驅動器的散熱能力。

圖19 優化前、優化后及成品散熱器溫度分布Fig.19 Temperature distribution of pre-optimization, optimized and finished radiators

4.2 實驗驗證

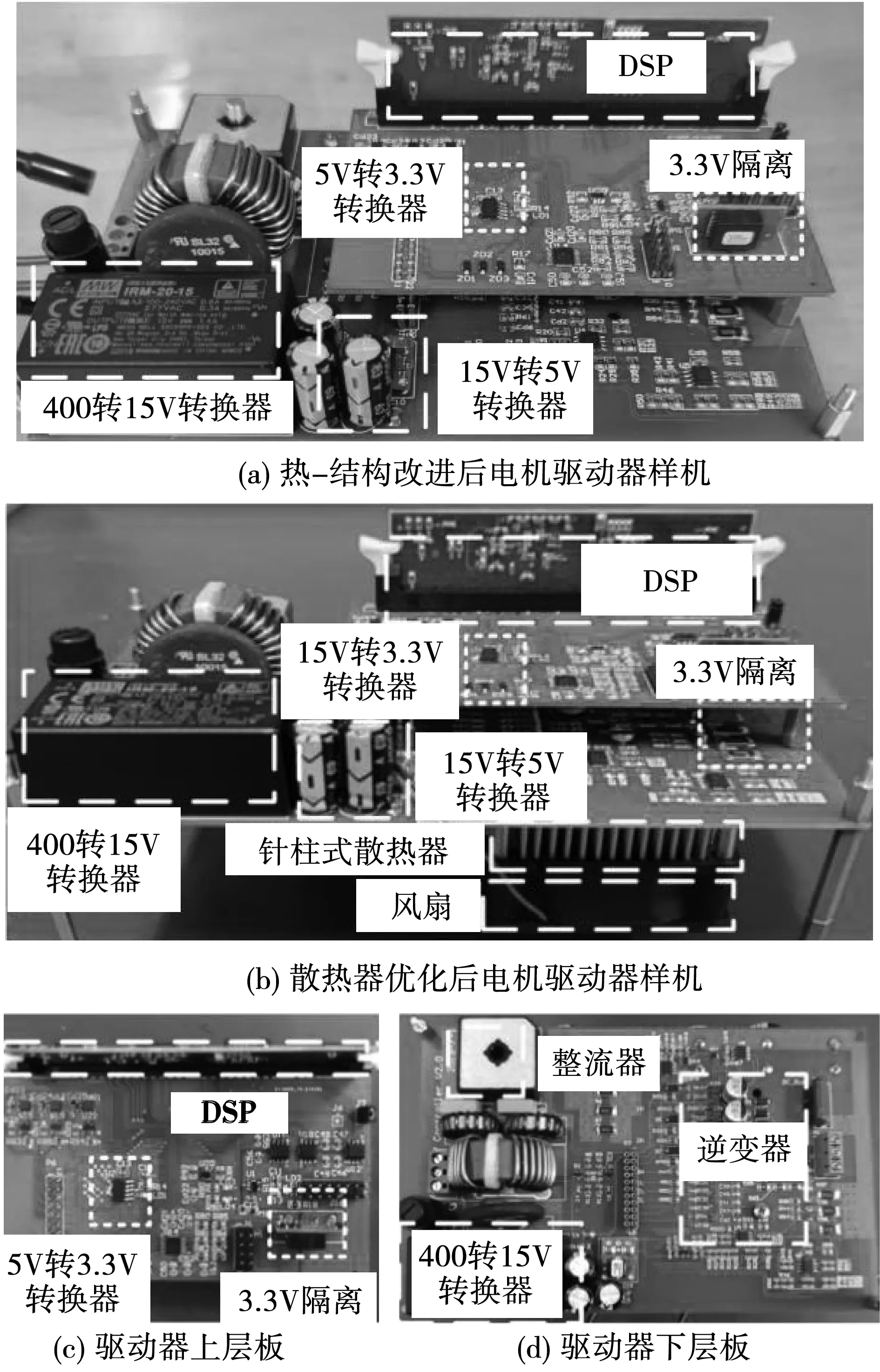

設計并制作了熱-結構改進后與散熱器優化后的改版電機驅動器,如圖20所示。對電機驅動器進行熱測試實驗,改版電機驅動器正面、背面以及側面的溫度云圖如圖21所示。

圖20 改版電機驅動器樣機Fig.20 Prototype of revision motor driver

相較于初版驅動器,改版驅動器體積減小,且正、背面的溫度分別下降13.9、6 ℃和22.7、49.5 ℃。對比圖20(a)、圖20(b)和圖20(c)、圖20(d)所示的驅動器正、背面溫度分布可以發現,散熱器優化后的驅動器正面溫度降低8.8 ℃,背面溫度降低33.5 ℃,溫度差的減小使驅動器溫度分布更加均勻,同時減小了熱應力帶來的負面影響。對比圖20(e)和圖20(f)所示的驅動器側面溫度分布可以發現,控制模塊的最高溫度降低11.2 ℃,控制模塊與上層板連接的底座溫度和兩層板間溫度也有所降低,說明散熱優化方案改善了控制模塊的散熱環境,上述結果充分證明了本文提出的熱可靠性設計方案的可行性和有效性。

5 結 論

本文針對電機驅動器高功率密度化帶來的散熱問題,分析了驅動器熱源分布,給出了熱-結構改進設計方案,并針對功率模塊提出了散熱器的優化方案,采用遺傳算法對散熱器關鍵參數進行設計,得到了散熱器最優結構和參數,最終設計了一款同時提高功率密度和散熱性能的電機驅動器,仿真和實驗結果表明,本文提出的基于高功率密度化電機驅動器的散熱優化方案能夠有效改善驅動器的熱量分布,提升散熱性能,對高功率密度電機驅動器的設計具有指導意義。