400 t/d垃圾焚燒爐結焦原因分析及優化改造

王杰,趙鋒鋒

(光大環保技術裝備(常州)有限公司,江蘇 常州 213011)

近些年,隨著我國城市化發展腳步的不斷加快,城市生活垃圾越來越多,生活垃圾已經成為困擾城市發展、影響居民生活、污染城市環境的社會問題。因此,處理城市生活垃圾迫在眉睫。常見的城市生活垃圾處理方法有填埋處理、焚燒處理和堆肥處理[1],目前國內外處理垃圾最普遍的方式是焚燒發電。由于垃圾成分的特殊性、多變性和復雜性,在進行垃圾焚燒的同時,結焦問題也隨之產生,隨著結焦范圍的不斷擴大,流通面積縮小,傳熱惡化,鍋爐排煙溫度升高,廠用電率上升,鍋爐需要不定期停爐清焦,對垃圾發電廠的安全性以及經濟效益造成了很大的影響,因此對鍋爐結焦原因展開分析并進行相應的技術改造升級顯得至關重要。

本文針對某400 t/d垃圾焚燒鍋爐,分析垃圾焚燒爐存在結焦現象的原因,并對焚燒爐爐拱和二次風布置進行了升級改造,實現了鍋爐安全、穩定和高效的運行。

1 工程概況

某垃圾發電廠一期項目工程的日處理垃圾能力為400 t,焚燒爐采用順推式機械爐排爐,垃圾設計熱值為6 280 kJ/kg,爐排熱負荷(MCR)為456 kW/m2,爐排機械負荷(MCR)為240 kg/(m2·h)。余熱鍋爐型式為自然循環水管鍋爐,臥式布置,蒸汽參數為4.0 MPa/400 ℃,高溫煙氣經過爐膛三通道后依次經過高溫蒸發器、高溫過熱器、中溫過熱器、低溫過熱器、低溫蒸發器和省煤器后進入尾部煙氣凈化裝置,處理達標后經煙囪排出。

在實際運行中發現爐膛喉口部位煙氣溫度較高,容易發生積灰結焦的情況,尤其是焚燒爐前后拱位置,爐膛前拱結焦如圖1所示,爐膛后拱結焦如圖2所示。情況較輕時,會聚集大塊焦塊掉落砸至爐排,影響爐排片壽命,情況嚴重時,焦塊不斷在喉口積聚,喉口流通面積不斷減小,影響垃圾焚燒爐安全穩定運行。隨著時間的推移,垃圾處理量由原先的400 t/d逐漸減少到330 t/d,每年鍋爐停爐檢修的次數由2次增加到4次。

圖1 爐膛前拱結焦

2 鍋爐結焦原因分析

2.1 垃圾的灰渣熔點特性

生活垃圾與一般燃料相比,具有含水率和灰分高、熱值低、成分多樣且復雜等特點,垃圾成分隨季節、地區和居民生活水平等變化,相應的熱值變化幅度也較大,導致焚燒過程中煙氣溫度和組分波動較大,因此焚燒過程中發生的結渣比一般燃料燃燒過程中更復雜。從垃圾飛灰的實際的灰熔融特性來看,其變形、軟化和熔融溫度明顯低于粉煤灰的溫度,可以說垃圾本身的固有特性決定了垃圾焚燒爐易于結焦的特點。

2.2 運行時爐膛溫度控制

根據《生活垃圾焚燒污染控制標準》(GB 18485—2014)要求,垃圾焚燒爐產生的高溫煙氣在大于850 ℃條件下滯留時間不小于2 s。因此在實際運行中為滿足上述規定,保證煙氣中二噁英充分分解,焚燒爐出口溫度一般控制在1 100 ℃左右,爐膛火焰中心的溫度更高,飛灰可能早已達到軟化甚至熔融溫度,為鍋爐的結焦埋下了隱患[2]。隨著鍋爐運行時間的延長,由于溫度測點掛焦和掛灰等原因,溫度測點的準確性存在一定的偏差,DCS畫面顯示的爐膛測點溫度較實際溫度偏低。按照標準,爐膛相同截面的四個溫度測點應當保持50 ℃左右的溫差[3],而在實際運行中遠超過此值,甚至超過100 ℃,而且測量爐膛高溫區域的熱電偶損壞比較頻繁,對爐膛溫度的準確判斷增加了難度。

2.3 爐膛結構的影響

垃圾的設計熱值較低,只有6 280 kJ/kg,為了保證低熱值的垃圾在爐膛內更易著火燃燒,對進入爐膛一二段爐排上的新鮮垃圾進行有效的干燥,爐膛設計了帶折焰角的后拱。在鍋爐滿負荷運行時,高溫煙氣經過焚燒爐喉部后截面增大,煙氣流速降低,煙氣中部分粉塵分離沉積下來,多數是沿著爐墻壁向下流動,由于爐拱喉部的角度較小,使得粉塵滯留在爐拱壁上粘結、熔融和冷卻,如此循環下去,很容易形成堅固密實的焦塊。

2.4 鍋爐運行中配風調整的影響

過量空氣系數對垃圾燃燒狀況影響很大,供給適當的過量空氣是垃圾完全燃燒的必要條件。實際運行中,送風量明顯小于鍋爐運行所需量,二次風量過小,從而造成鍋爐的氧量過低。由于在燃燒缺氧狀態下,供氧不充分,處于還原或半還原氣氛中,使得無機物灰渣熔點更為降低,而達到熔融狀態。

3 避免和減緩鍋爐結焦的針對性措施

針對以上幾種爐膛結焦現象的原因分析,對此爐膛進行技術改造升級,可緩解鍋爐結焦問題,保證鍋爐的正常運行,減少檢修次數,降低檢修成本并增加了發電效益。

3.1 鍋爐設備維護

鍋爐測點反饋的數據是運行人員對鍋爐運行工況好壞判斷并進行調節的重要依據,因此必須保證鍋爐測點的準確性。而影響結焦的主要因素之一的垃圾灰份低熔點的特點是無法改變的,唯一能改變的是爐膛出口溫度,所以爐膛溫度的準確與否至關重要。因此停爐后,對各個溫度測點進行檢查,徹底清理測點上的掛灰、掛焦,對損壞的溫度測點進行及時更換,并對鍋爐積灰和結焦的清理力求徹底。

3.2 鍋爐運行調整

在鍋爐運行中,經常會超負荷運行。長時間超負荷運行會導致焚燒爐內的單位容積熱負荷增加,爐膛溫度升高,易使飛灰的達到熔融狀態,在煙氣的攜帶下附著到爐膛的壁面而積灰結焦。從鍋爐結焦機理以及垃圾焚燒發電廠運行經驗來看,溫度對鍋爐結焦起到至關重要的作用,正常運行時應控制焚燒爐出口平均溫度不超過1 050 ℃,同時調節爐墻冷卻風量,使爐墻得到充分冷卻。

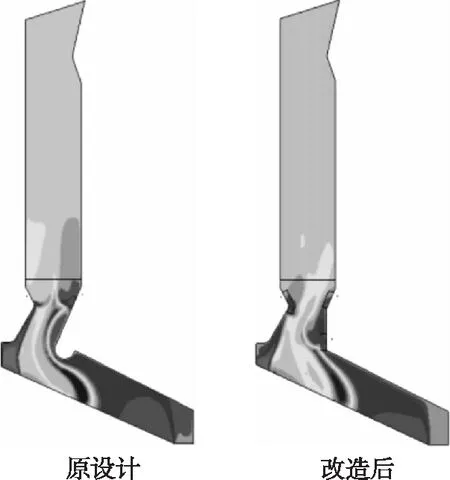

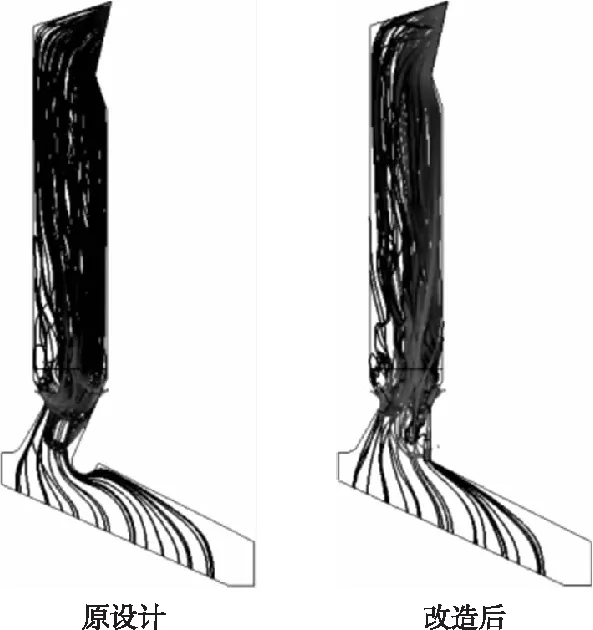

生產中應根據垃圾熱值變化(尤其是冬季和夏季)及時調整運行方式,改進燃燒措施,包括風量、風溫的調整,負荷的調整等來增加煙氣在爐膛停留時間,滿足灰渣的熱灼減率≤3%。同時,需合理配風、控制氧量在適合范圍。一次風與二次風按7∶3進行配比,維持氧量在6%~8%。改造時在后拱增加了一排二次風噴嘴,加強了爐內煙氣的擾動,并對改造后的爐膛進行了CFD模擬,改造前后溫度場比較如圖3所示,改造前后流線比較如圖4所示。

圖3 改造前后溫度場比較

圖4 改造前后流線比較

根據CFD模擬結果分析如下:

(1)改造后喉部流通面積變大,后墻傾角變大,有利于減少結焦。

(2)后墻增加一排二次風后可以改善流場,消除原來的低速回流區。

(3)由于后墻二次風噴入以及流通面積的改變,改造后喉部局部高溫區域也降低,有利于減緩結焦。

3.3 爐膛結構改造

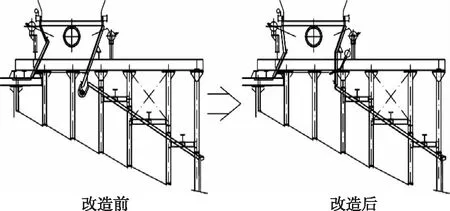

隨著垃圾熱值的大幅提高,在達到設計熱負荷的情況下原先的爐膛形式已經不能滿足垃圾處理量要求,因此爐膛改造已迫在眉睫。本次改造主要內容是切除前拱上部護板,增大傾斜角度,重新焊接前拱連接護板;切除后拱的折焰角,重新焊接后拱連接護板,并對側墻進行延伸和加固密封。增大喉口處通流尺寸,改造前為2.1 m,改造后變為2.4 m。爐膛容積增大,容積熱負荷降低,從之前的54×104kJ/(h·m2)降低到49×104kJ/(h·m2)。爐膛改造如圖5所示。在易結焦部位增加了觀察孔及打焦孔,便于及時觀測爐內結焦情況,對于輕微的結焦可以及時在線清焦。

圖5 爐膛改造圖

3.4 鍋爐受熱面改造

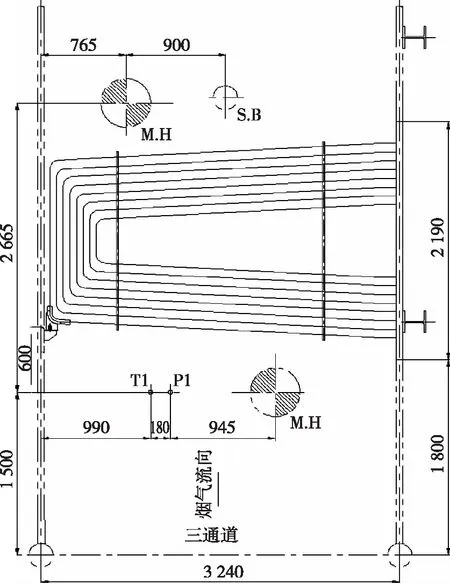

為了降低高溫過熱器入口煙氣溫度,在第三煙道加一組旗形蒸發器,面積為 118 m2,縱向節距為 80 mm,橫向節距為 360 mm,新增蒸發器的兩端分別與水冷壁上下相連接,在爐內形成“D”字形的管屏。在新增蒸發器的上部兩側墻上各增加 1 套激波吹灰器,用于新增蒸發器區域的清灰,在布置受熱面時采用大節距(橫向節距 360 mm),能夠有效地避免該區域的飛灰搭橋。對流管束受熱面增加如圖6所示。

圖6 對流管束受熱面增加

4 改造效果及經濟性分析

4.1 改造效果

爐膛改造以后,容積熱負荷降低,爐膛出口煙氣溫度較改造前降低50 ℃,維持在1 050 ℃左右。日處理垃圾量由之前335 t增加到370 t,蒸發量由改造前的31 t/h增加到34 t/h,平均增加3 t/h。同等負荷下過熱器入口煙氣溫度下降60 ℃,省煤器出口溫度下降8 ℃,鍋爐效率增加約1%。

此次改造對料層燃燒、爐溫控制、煙氣污染物達標排放無不良影響,對爐膛喉口部位前后拱處結焦情況有顯著改善,鍋爐實現了長周期安全穩定運行。運行6個月后進行計劃性停爐,前后拱處未發現較大焦塊,充分的證明了此次改造的合理性。

4.2 經濟性分析

(1)燃油成本(一次啟停爐的成本)。

停爐:折合全功率開啟輔燃3.5 h,燃油1.5 t/h,耗油量=3.5 h×1.5 t/h=5.25 t

啟爐:折合全功率開啟啟燃4 h,燃油0.85 t/h,全功率開啟輔燃4 h,燃油1.5 t/h,耗油量=4 h×0.85 t/h+4 h×1.5 t/h=9.4 t

單次啟停爐共需要燃油5.25 t+9.4 t=14.65 t;

燃油成本:14.65 t×0.9(柴油)萬元/t≈13萬元。

發電收益(單次停爐按4天計算)。4天少燒垃圾1 300 t,垃圾發電量按照450 kW·h/t垃圾計算,1 kW·h電費按照0.65元計算,垃圾處理費按照60元/t 計算:

發電收益:450 kW·h/t×0.65 元/kW·h×1 300 t÷10 000≈38萬元

垃圾處理費:1 300 t×60 元/t÷10 000≈8萬元

停爐人工清焦成本:約5萬元

總計節約成本:13 萬元+38 萬元+8 萬元+5萬元=64萬元

(2)在線清焦的費用。

折合全功率開啟輔燃3 h,燃油1.5 t/h,燃油費:3 h×1.5 t/h×0.9萬元/t≈4萬元

一年在線清焦的費用:4 萬元×10=40萬元

據此可得:按改造前一年停爐4次,改造后按一年停爐2次計算,則改造后一年可以節約成本64 萬元×2+40 萬元=168萬元。改造后多處理垃圾約35 t/d,一年可以多處理垃圾1.16萬t,年垃圾處理費增收9.5%,每天多發電1.3萬kW·h,年發電增加約433萬kW·h,年售電收入增加約9.8%。

5 結語

綜上所述,垃圾焚燒爐結焦積灰是受灰渣熔點特性、爐膛結構特點、運行溫度和配風量控制等因素影響造成的。隨著國內生活垃圾分類的逐步推進和完善,未來生活垃圾熱值將會持續提高。可以預見,國內大部分生活垃圾焚燒項目將會迎來改造熱潮,希望本文能對今后城市垃圾焚燒發電項目的改造提供借鑒和指導。