雙拉變形對熱浸鍍鋁硅鍍層板腐蝕性能的影響

張 靜,張 茜,劉淑影,戚振南,王浩宇,王玉慧,孟凡月,鄺 霜

(1.唐山鋼鐵集團有限責任公司技術中心,河北唐山063000;2.河鋼集團鋼研總院,河北石家莊052160;3.唐山鋼鐵集團有限責任公司質量管理部,河北唐山063000)

由于鋼材相對較低的成本和廣泛的機械性能,目前在社會發展中仍占有不可替代的作用。鋼材應用的最大挑戰之一是其對腐蝕的敏感性,而在眾多的防腐方法中,金屬涂鍍技術應用最為廣泛。熱浸鍍鋁硅是繼熱浸鍍鋅之后發展起來的一種高效涂鍍技術,由于熱浸鍍鋁硅鍍層具有良好的耐腐蝕性、耐高溫氧化性而被廣泛應用于汽車和家電等領域[1-6]。目前沖壓成型對熱浸鍍鋅鋼板耐蝕性影響的報道很多[7-10],而對于熱浸鍍鋁硅鍍層的報道主要集中在機組及其生產工藝[11]、鍍層的微觀組織結構[12-13]、表面缺陷[14]、質量影響因素[15-18]等方面,沖壓成型對鋁硅鍍層微觀形貌和腐蝕性能變化的報道非常少。

在沖壓成型過程中,由于變形程度不同而產生的內應力會導致鍍層產生裂紋,另外變形產生的機械應力會導致鍍層減薄甚至是剝落,沖壓過程中鍍層的這些變化都會削弱鍍層對基體的防腐能力。變形后鍍層防腐能力的減少程度取決于鍍層缺陷的尺寸、大小和與基板結合力等情況。本文采用脹型試驗制備了雙拉應變下不同應變量的熱浸鍍鋁硅鍍層板,利用SEM對鍍層變形前后以及不同應變量下鍍層的微觀組織形貌進行了觀察,利用交流阻抗和動電位極化法測量了不同變形量的鋁硅鍍層在5%NaCl溶液中的腐蝕行為,獲得了雙拉變形下不同應變量對鋁硅鍍層鋼板耐蝕性的影響規律。

1 試驗

1.1 試驗材料

試驗所用材料為DX53D+AS的熱浸鍍鋁硅鍍層鋼板,化學成分如表1所示,鍍層表面有一層鈍化膜。鋼板厚度1.0 mm,鍍層名義成分Al-10%Si,鍍層雙面重量為120 g/m2。

表1 DX53D+AS鋼的化學成分(質量分數,%)Tab.1 Chemical composition of DX53D+AS steel(wt%)

1.2 試驗方法

1.2.1 脹型試驗

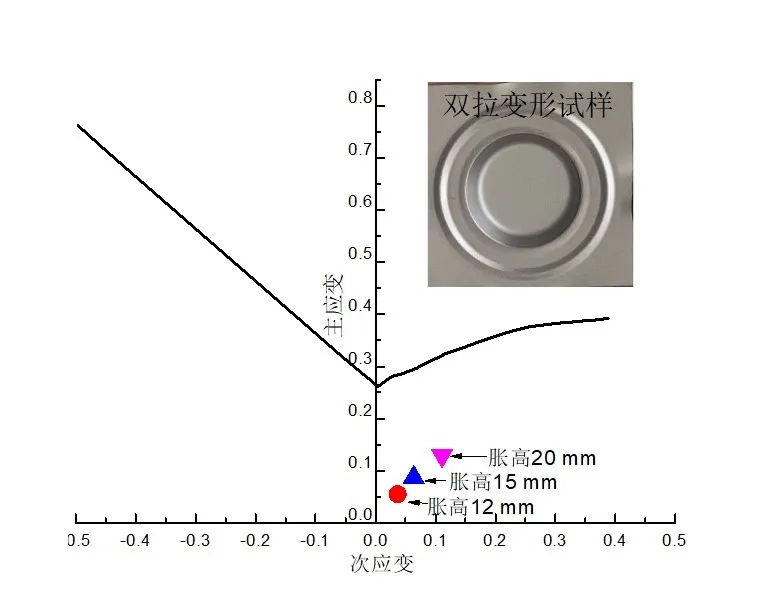

使用通用板材成型試驗機進行脹型試驗,基于設備現有特點,自制了平頭模具可獲取平面成型試樣,以便后續腐蝕試驗的開展。共制備了3個不同脹高的試樣,脹高值分別為12 mm、15 mm和20 mm(極限脹高值)。不同脹高值對應的應變量如下圖1所示。

圖1 不同脹高值對應的應變量Fig.1 The corresponding strain under different expansion values

1.2.2 鍍層形貌觀察

使用蔡司SIGMA-HD型掃描電子顯微鏡對鍍層的截面和平面微觀形貌進行觀察,其中截面試樣使用濃度為4%的硝酸酒精進行腐蝕。

1.2.3 電化學測試

采用交流阻抗和動電位極化法評價鍍層變形后的耐腐蝕性能。采用三電極體系,利用AUTOLAB PGSTAT302電位儀(瑞士萬通中國有限公司)與計算機組成的電化學測試系統測定鍍層在5%NaCl溶液中的極化曲線,試驗溫度為常溫,掃描速度為1 mV/s,參比電極為飽和甘汞電極,輔助電極為鉑金電極,待檢測試樣作為工作電極,試樣尺寸為75 mm×75 mm。

1.2.4 中性鹽霧測試

根據ISO 9227《Corrosion Tests in Artificial Atmospheres-Salt Spray Tests》標準進行中性鹽霧試驗,試驗時間為1000 h,其中溶液的氯化鈉濃度 為50 g/L±5 g/L,pH值為6.5~7.2,測試溫度為35℃。試樣的邊部用膠帶進行封邊處理,每個變形量下的試樣均有3塊平行樣。表面平面變形區作為出紅銹的評價區域(側壁區域不評價),當其中一件試樣表面出現紅銹時,則記錄該時間為該變形量下產品的出銹時間。

2 結果與討論

2.1 微觀形貌觀察

圖2所示為雙拉變形不同變形量下鍍層截面的顯微組織SEM圖譜。由圖2(a)可見,鋁硅鍍層由兩層構成,外層為連續的Al-Si層,內層是以Fe-Al金屬間化合物為主的合金層[12],鍍層結構完整,無明顯的裂紋。在雙拉應變作用下,鍍層的合金層產生裂紋,如圖2(b)所示,這是由于合金層的Fe-Al相塑性差,缺乏與基體一起變形的能力,在塑性變形作用下裂紋在此處產生。隨著脹高高度的增加,裂紋數量先增多后減少,如圖2(b)、(c)、(d)所示,當脹高高度達到20 mm時,裂紋數量顯著下降,但裂紋寬度明顯增加。產生這種現象的原因可能是當脹高值小即應變低時,鍍層合金層首先產生細小的裂紋,隨著應變值的增加,裂紋聚集在一起,導致產生粗大的裂紋。由圖2(d)還可以看出,在此脹高高度下,Al-Si層部分區域已產生了裂紋,這些裂紋將作為腐蝕介質與基體接觸的通路加速基體的腐蝕。

圖2 不同變形量下鍍層截面的SEM微觀形貌Fig.2 SEMmorphology of the cross-section of the coating under different strain

圖3所示為不同變形量下鍍層表面的SEM形貌。未變形試樣的鍍層表面完整,無明顯的裂紋和剝落,如圖3(a)所示。變形導致鍍層表面產生了裂紋和剝落,并且隨變形量的增加,鍍層表面裂紋寬度和深度增加,剝落程度加劇,如圖3(b)、(c)、(d)所示。由塑性變形導致鍍層表面裂紋的產生和剝落,都將“有利于”腐蝕介質與基體接觸,從而削弱鍍層對基體的保護能力。

圖3 不同變形量下鍍層表面的SEM微觀形貌Fig.3 SEMmorphology of the coating surface under different deformations

2.2 變形對鍍層耐蝕性的影響

經過脹高變形后的試樣在濃度為5%的NaCl溶液中進行阻抗和極化曲線測試。極化曲線測試結果如圖4所示。由圖4可見,變形后鍍層的平衡電位較未變形的偏低,說明在熱力學上,變形對鍍層耐腐蝕性有一定的影響。

圖4 不同變形量下鍍層在5%NaCl溶液中的極化曲線Fig.4 Polarization curves of coatings in 5%NaCl solution under different deformations

由于強極化區塔菲爾斜率不會隨著試樣變形程度的變化而系統變化,即強極化區塔菲爾斜率不能將變形程度與鍍層的溶解動力學相關聯,因此用弱極化區曲線分析變形量與鍍層耐蝕性之間的關系會更加準確[19]。利用電化學工作站EC-lab軟件的數據擬合功能,對弱極化區間的極化曲線進行擬合,其電化學參數如表2所示。

表2 不同變形量鍍層的電化學參數Tab.2 Electrochemical parameters of coatings with different deformations

由表2可見,變形后鍍層的腐蝕電位有輕微下降,說明在熱力學上,變形導致鍍層腐蝕的傾向變大。不同脹高高度下鍍層的腐蝕電流密度分別為0.092μA/cm2、0.186μA/cm2、0.321μA/cm2和0.539μA/cm2,可見,隨著脹高高度的增加,鍍層的耐蝕性逐漸降低。導致產生這種現象的原因是由于變形導致鍍層表面和截面都產生了開裂,并且開裂程度隨變形量的增加而變大。鍍層開裂后腐蝕介質的通路增加,腐蝕產物產生的速度和量都增加,導致鍍層耐蝕性下降。

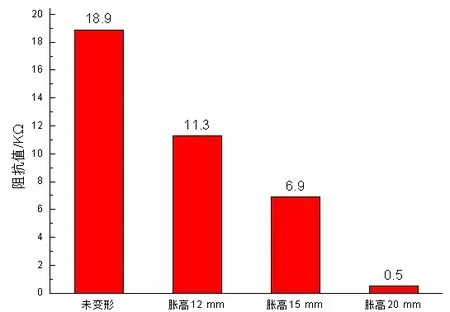

不同變形量的鍍層在5%NaCl溶液中的阻抗譜圖如圖5所示。由圖5(a)變形程度與鍍層阻抗值的關系可以看出,變形對鍍層阻抗值的影響很大,阻抗值隨變形程度的增加而降低。

圖5 不同變形量鍍層在5%NaCl溶液中的阻抗譜圖Fig.5 EIS of coatings in 5%NaCl solution under different deformations

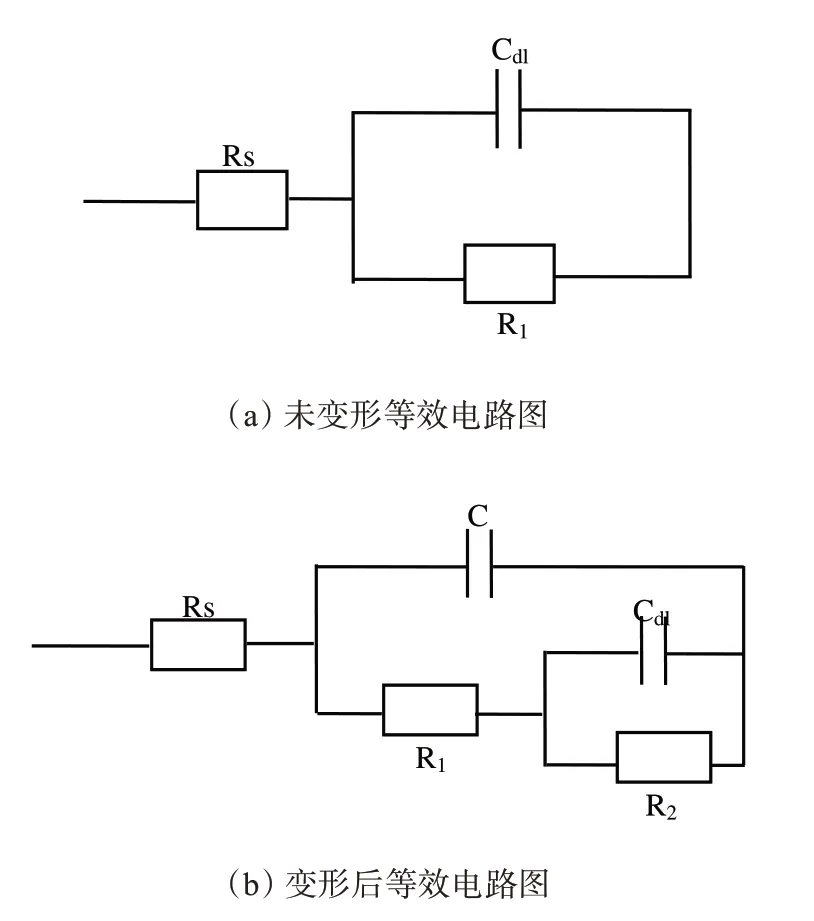

由變形前/后鍍層的微觀形貌變化以及阻抗譜圖的特點,可以得出雙拉變形前/后鍍層的腐蝕等效電路圖,如圖6所示。未變形的鍍層具有很高的完整性,電解液僅與鍍層表面接觸,在鍍層表面形成雙電層,當鍍層發生變形產生裂紋之后,電解液不僅與鍍層接觸,還可通過裂紋與基體接觸,在基體界面處產生雙電層。通過Zsimpwin軟件擬合獲得雙拉變形前/后鍍層的阻抗值,結果如圖7所示,未變形鍍層的阻抗為18860Ω,變形后鍍層阻抗值顯著下降,當脹高20 mm時,鍍層阻抗值僅為517Ω。

圖6 未變形(a)與變形后(b)鍍層在5 wt.%NaCl溶液中的等效電路圖Fig.6 Equivalent circuits of undeformed(a)and deformed(b)coatings in 5 wt.%NaCl solution

圖7 不同變形量鋁硅鍍層鋼板的阻抗值Fig.7 Impedance values of AS-coated steel sheets with different deformations

劉宏偉等[20]人指出,可以采用特征頻率的方法評價缺陷對材料耐蝕性的影響。所謂特征頻率是指Bode圖中頻率與阻抗曲線上高頻容抗區域到低頻電阻區域變化的第一個拐點所對應的頻率f,如圖5(b)所示。特征頻率的增加表明,腐蝕介質通過鍍層的缺陷逐漸到達了基體與鍍層之間的界面,建立起了微觀腐蝕電池,腐蝕產物逐漸破壞了鍍層的防護性。通過對比可以看出,未變形鍍層的特征頻率最小,變形后鍍層的特征頻率隨著變形量的增加而逐漸升高,這說明鍍層的防護性隨變形量的增加而減低,這與之前極化曲線測試鍍層耐蝕性的結果一致。通過圖5(b)還可以看出,當脹高到20 mm時,特征頻率消失,這其實是由于在該變形程度下,特征頻率進入到了更高的頻率域,超出了本次測量的范圍。超高值的特征頻率說明鍍層電容性質損失嚴重,鍍層缺陷多,質量差。因此通過特征頻率的對比可以得出,隨著脹高高度的增加,鍍層的缺陷增加,與之前的SEM觀察結果一致。

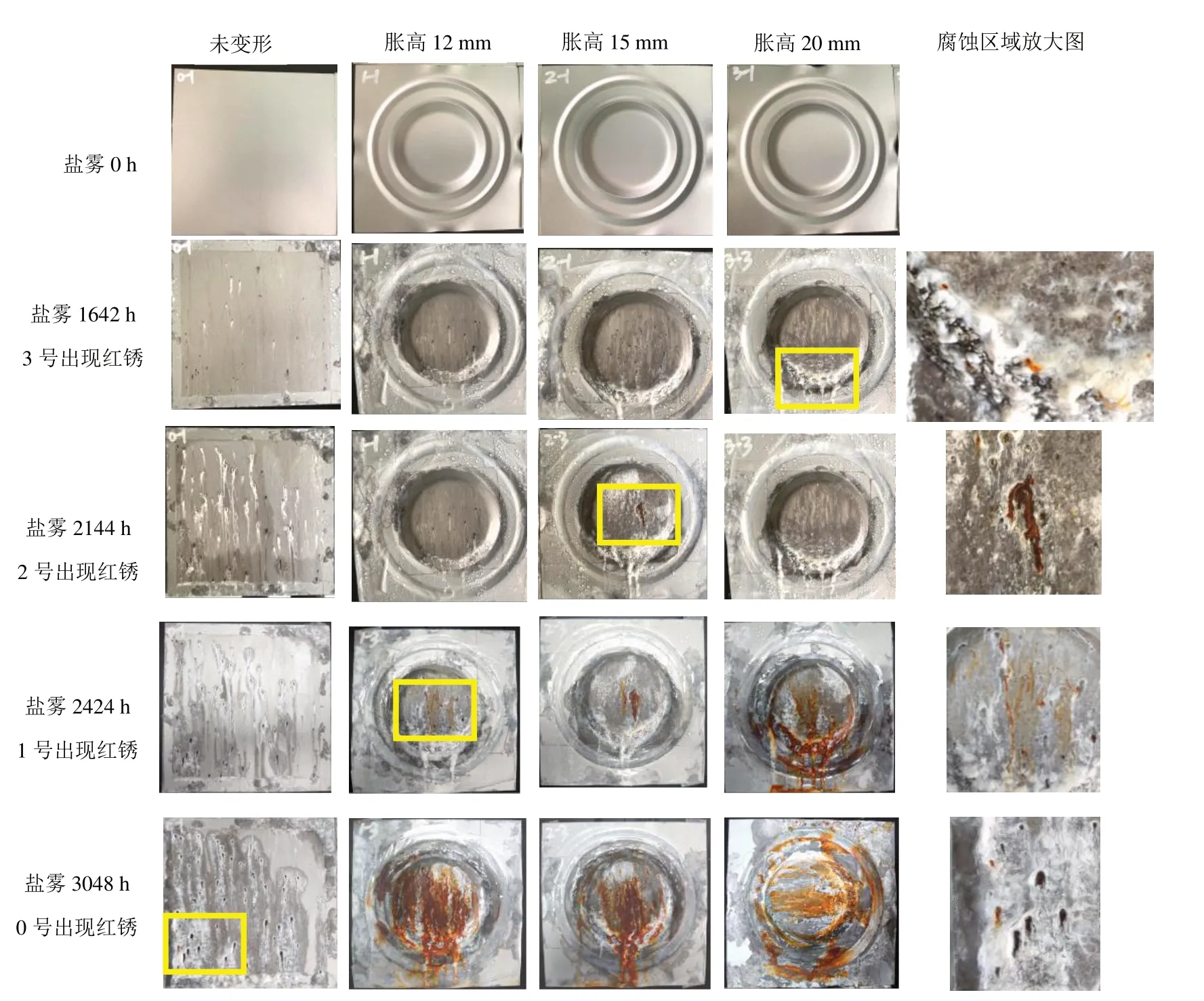

圖8所示為不同變形量下試樣中性鹽霧的測試結果(每個變形量下的3個平行試樣僅展示1塊)。由圖8可以看出,首先出現紅銹的試樣為脹高20 mm的變形試樣,變形量越大,出銹時間越短。這是由于變形導致鍍層產生了裂紋,如前2.1小節所示,裂紋的寬度和密度越大,在鹽霧環境下,腐蝕介質能更快速地與基體接觸,導致基體腐蝕出現紅銹所致。中性鹽霧結果進一筆印證了變形將導致鍍層的耐蝕性下降。

圖8 不同變形量鋁硅鍍層鋼板的中性鹽霧測試結果Fig.8 NSST results of Al-Si coated steel sheets with different deformations

3 結論

1)雙拉變形導致鍍層外層Al-Si層以及內層Fe-Al合金層均產生裂紋,裂紋深度和寬度均隨變形量的增加而增大。裂紋貫穿內部合金層,但未發現貫穿外層Al-Si層的現象;

2)隨著變形量的增大,細小的裂紋聚集在一起形成大的裂紋,導致裂紋密度隨著變形量的增加先升高后降低,裂紋寬度逐漸增加。

3)隨著變形量的增加,鍍層電流密度逐漸升高,阻抗值逐漸降低,特征頻率逐漸升高,中性鹽霧測試出紅銹時間變短,說明鍍層耐蝕性隨變形量的增加而降低。