油田伴生氣脫硫胺液無機膜凈化工業試驗研究

滕建強 趙毅 趙德銀 劉英杰 郭龍

1.中國石化西北油田分公司 2.中國石化縫洞型油藏提高采收率重點實驗室 3.新疆博塔油田技術服務有限公司

中國石化西北油田分公司(以下簡稱西北油田)所屬的塔河、順北采油區塊生產大量高含硫稠油,同時副產大量高含硫伴生氣。所產伴生氣中的硫化物主要包括硫化氫、硫醇及硫醚等[1]。在開采過程中,原油和伴生氣同時從地層中采出,伴生氣中會攜帶固體顆粒、化學助劑以及油泥等雜質,另外,伴生氣中還含有較高含量的重烴,重烴易發生凝析現象,給后續的伴生氣處理帶來了挑戰。為了便于處理,往往根據氣質的不同,設置多個輕烴站進行分類處理。現有的輕烴站伴生氣處理工藝一般包括伴生氣進站過濾、增壓、脫硫、脫水、輕烴分離等工藝過程,最終獲得天然氣、液化氣和油田輕烴3種產品[2]。

以西北油田所產高含硫伴生氣脫硫凈化處理過程存在的技術問題為切入點,通過分析生產過程中存在的問題及其產生原因,開展了伴生氣脫硫胺液無機膜凈化工業應用試驗研究,有效解決了因伴生氣脫硫胺液質量差導致的脫硫效率低、凈化氣中H2S含量超標、攔液沖塔等技術難題,為解決行業同類問題提供了參考。

1 伴生氣脫硫工藝簡介

以西北油田某輕烴站伴生氣脫硫工藝流程為例進行簡述,設計伴生氣處理負荷為80×104m3/d。目前,伴生氣脫硫過程采用成熟的MDEA吸收脫硫工藝,該工藝過程如下:進站伴生氣首先進行緩沖沉降,再由壓縮機壓縮至2.5 MPa后直接從塔底進入脫硫塔,與從塔頂進入的貧吸收劑在脫硫塔內逆流接觸,脫硫塔塔底采出富含硫化氫的富吸收劑與溶劑再生塔再生后的貧溶劑換熱至100 ℃后進入再生塔進行再生,再生出的酸性氣進入硫回收單元,與富吸收劑換熱后的貧溶劑冷卻至40 ℃后返回脫硫塔循環使用,脫硫塔塔頂采出伴生氣中H2S質量濃度要求低于20 mg/m3,脫硫后的伴生氣去下一分離單元。

2 伴生氣脫硫過程中存在的主要問題

西北油田某80×104m3/d輕烴站伴生氣脫硫過程中存在的主要問題為:①脫硫系統經常發生攔液現象,影響裝置的平穩運行;②伴生氣脫硫效果差,凈化氣中H2S質量濃度在20 mg/m3左右波動,經常超出GB 17820-2018《天然氣》中規定的20 mg/m3。造成上述問題的原因如下:

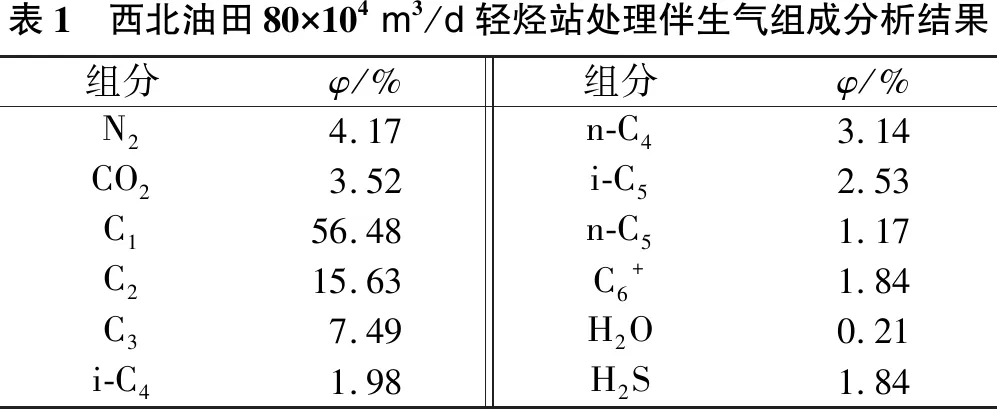

(1) 該輕烴站處理伴生氣中C3以上組分含量較高,尤其是C5以上重烴含量偏高,該站處理的伴生氣典型組成見表1。經壓縮后的伴生氣在脫硫塔內與胺液接觸過程中極易發生重烴凝析現象,凝析的重烴進入胺液呈乳化態存在,進而導致胺液發泡傾向增大,不僅會降低脫硫效率,還容易引發脫硫塔及胺液再生塔攔液沖塔,從而影響安全生產[3-4]。

(2) 伴生氣中含有一定含量的固體顆粒及油泥等雜質,無法通過過濾去除,在吸收脫硫過程最終進入吸收劑中,在長周期循環過程中,存在以下問題:①導致吸收劑固體顆粒物含量(以下簡稱固含量)偏高,品質降低,吸收效果變差,還容易引發攔液沖塔問題[5];②導致胺液再生塔進出料換熱器污垢沉積,從而影響設備的換熱效果,降低了胺液再生塔進塔溫度,顯著增大了胺液再生能耗。

表1 西北油田80×104 m3/d輕烴站處理伴生氣組成分析結果組分φ/%組分φ/%N24.17n-C43.14CO23.52i-C52.53C156.48n-C51.17C215.63C6+1.84C37.49H2O0.21i-C41.98H2S1.84

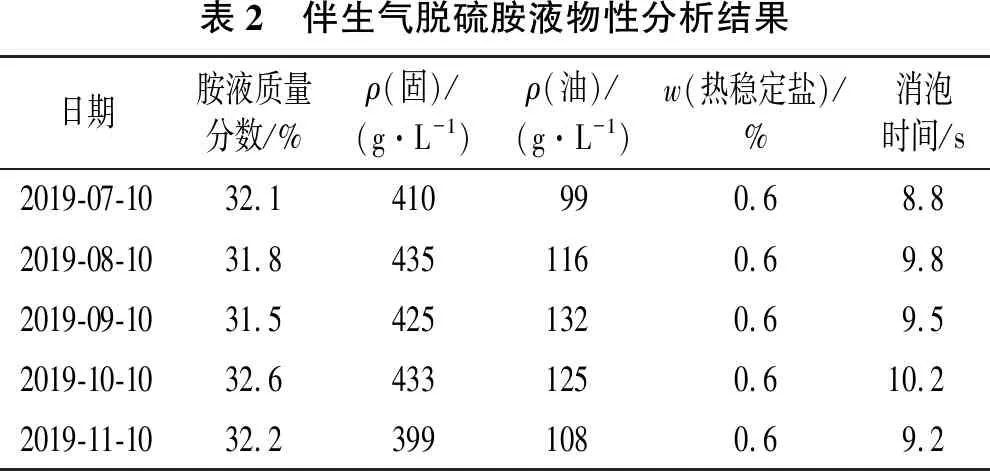

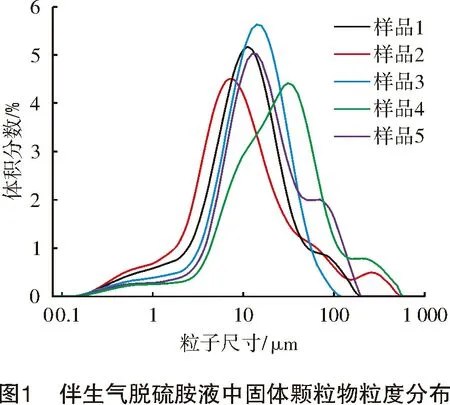

西北油田某輕烴站伴生氣脫硫胺液物性分析結果見表2。由表2可知,脫硫胺液中油含量較高,這主要是伴生氣在與胺液逆流接觸過程中易發生凝析現象所導致,另外,伴生氣中夾帶的顆粒物和油泥也會在胺液中沉積,導致胺液中固含量偏高,烴類和固體顆粒物的存在均導致胺液品質降低,發泡性能增強,是造成脫硫系統攔液沖塔、吸收效率低、系統能耗高的主要原因[5]。循環胺液中固體顆粒物粒度分布結果如圖1所示。由圖1可知,絕大部分懸浮物顆粒直徑分布在1~100 μm,常規沉降和氣體過濾器無法去除由伴生氣夾帶進入胺液的固體顆粒物。

表2 伴生氣脫硫胺液物性分析結果日期胺液質量分數/%ρ(固)/(g·L-1)ρ(油)/(g·L-1)w(熱穩定鹽)/%消泡時間/s2019-07-1032.1410990.68.82019-08-1031.84351160.69.82019-09-1031.54251320.69.52019-10-1032.64331250.610.22019-11-1032.23991080.69.2

3 無機膜凈化胺液工藝原理

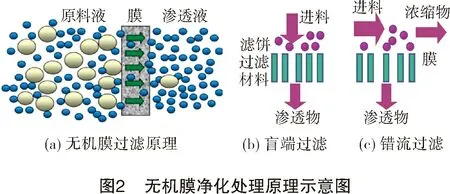

無機膜凈化技術是基于多孔陶瓷介質的篩分效應原理進行的物質分離技術,采用動態“錯流凈化處理”方式進行凈化處理(見圖2),即在壓力驅動下,原料液在膜管內側膜層表面以一定的流速高速流動,小分子物質沿與之垂直的方向透過微孔膜,大分子物質(或固體顆粒)被膜截留,使流體達到分離濃縮和純化的目的[6]。

無機膜材料由基層、支撐層和功能層組成,功能層孔徑靈活可調。根據胺液中固體顆粒物粒度分布結果,本研究采用無機膜功能層孔徑為30 nm,其結構示意圖如圖3所示[7]。選用孔徑為30 nm的無機膜能夠有效去除胺液中乳化狀的油滴以及胺液中懸浮的固體顆粒物,從而保證凈化后的胺液質量得到顯著提升,且不會發生膜孔堵塞。

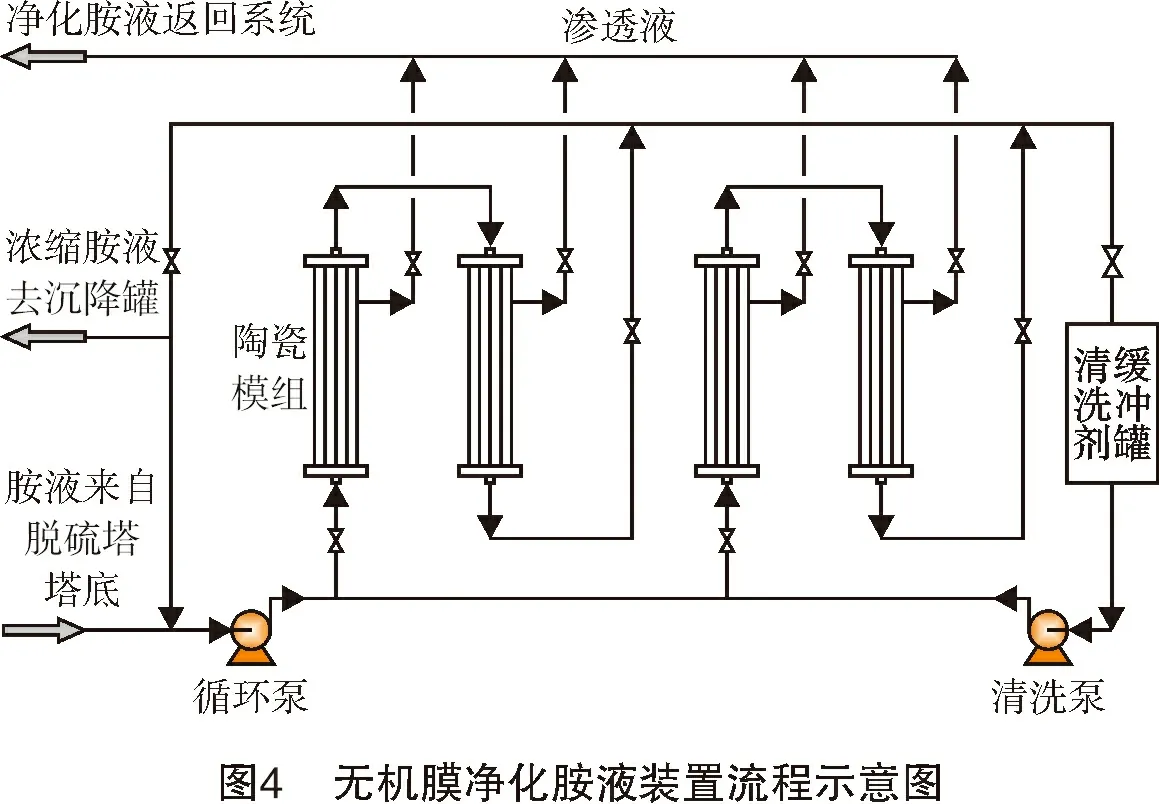

西北油田無機膜凈化胺液試驗裝置工藝流程原理如圖4所示。本試驗裝置設計處理能力為2 t/h,膜管關鍵性能參數如表3所列。本試驗裝置膜組件采用兩組膜組件串聯操作,兩對模組一開一備,同時設置了清洗系統,當膜組件膜兩側壓差超過規定值時,切換另一對模組,并進行清洗備用。來自脫硫塔塔底的高壓富胺液與循環濃縮胺液混合后經循環泵增壓進入膜組件,流體在膜管內流動呈湍流狀態,在膜表面攔截的浮油和固體顆粒物隨湍流物流由表面帶走,少部分濃縮液外排至沉降罐進行沉降分相,大部分循環至循環泵入口,去除了油滴和固體顆粒物的滲透液直接返回胺液系統進行再生。

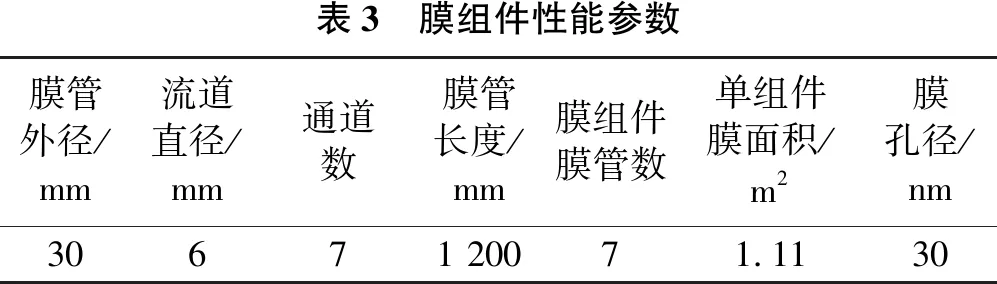

表3 膜組件性能參數膜管外徑/mm流道直徑/mm通道數膜管長度/mm膜組件膜管數單組件膜面積/m2膜孔徑/nm30671 20071.1130

4 無機膜凈化胺液試驗研究

4.1 膜面流速

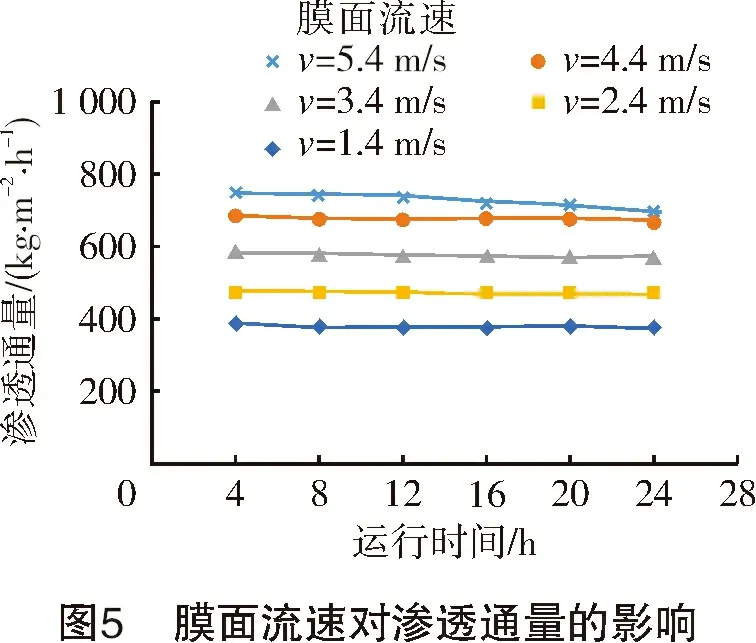

膜面流速指的是在無機膜錯流凈化過程中,料液流經膜表面的流速。膜面流速對滲透率影響顯著。在運行過程中,可以通過調整循環量與原料進料量的比值(即循環比)優化膜面流速。增大循環比,則膜面流速也隨之越大,同時,也意味著系統操作能耗增高。試驗首先考查了膜面流速的變化對滲透通量的影響,試驗過程設定原料進料量為2.0 t/h,試驗結果見圖5。

由圖5可知,膜面流速越快,滲透通量越高,這是由于物料在流經膜表面時產生的剪切力可把積累在膜表面的雜質顆粒等帶走,有效抑制膜表面濾餅層的形成。膜面流速太小,膜表面積累的雜質顆粒不能被流體帶走,從而在膜表面形成了高雜質含量區,增大過濾阻力,加速膜管污染,因此,在一定范圍內,膜面流速越高,膜管滲透通量越大[6]。從試驗結果可知,當膜面流速增至4.4 m/s后,滲透通量增幅變小。從操作能耗的角度考慮,選定膜面流速4.4 m/s為最佳操作膜面流速,此時對應的循環比為10,循環流量為20.0 t/h。

4.2 濃縮比

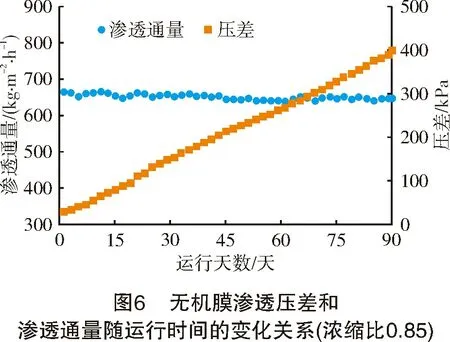

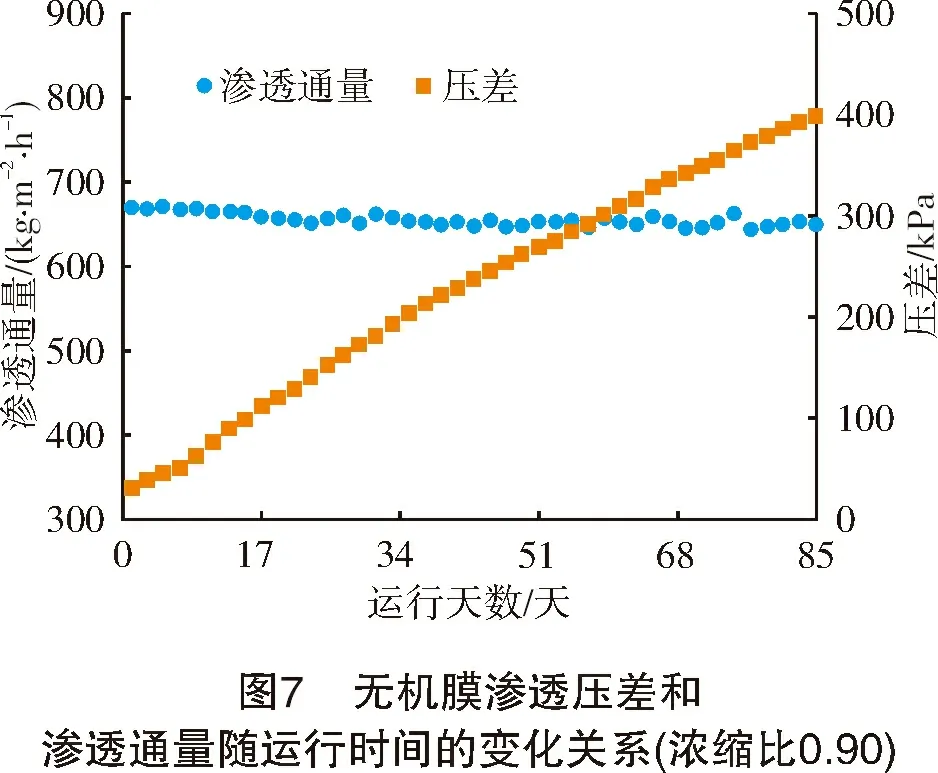

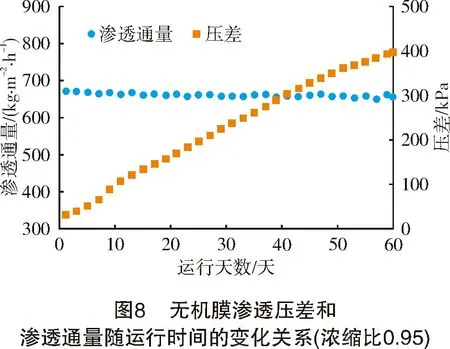

在無機膜裝置連續運行過程中,污垢會在膜管表面不斷沉積,為了保證裝置處理量的穩定,就需要不斷增大無機膜內外兩側的壓差,以保證滲透通量的穩定。當無機膜內外兩側壓差增大到一定程度時就需要對無機膜進行清洗,從而保證恢復滲透壓差。目前,當無機膜內外兩側壓差達到400 kPa時[7],工程上通常就需要對無機膜組進行切換清洗。濃縮比是指在無機膜錯流凈化過程中滲透液采出量與原料液進料量的比值。濃縮比越大,意味著循環物料中的雜質含量越高,雜質在無機膜表面更容易沉積,從而加快膜管的污染速率,運行周期變短;濃縮比越小,運行周期可以延長,但原料液外甩損失率越大。為了研究濃縮比的變化對無機膜滲透壓差的影響規律,考查了濃縮比分別為0.85、0.90和0.95的條件下無機膜滲透壓差和滲透通量隨運行時間的變化關系,試驗結果見圖6~圖8。由圖6~圖8可以看出,濃縮比越大,膜組件滲透壓差越大,當濃縮比為0.95時,運行壓差增速顯著加大,導致運行周期明顯縮短,其主要原因是濃縮液中油含量和固體雜質含量增大導致油泥更容易在膜表面沉積,進而導致運行周期變短,因此,從經濟性考慮,選擇0.90作為操作濃縮比。

4.3 清洗效果

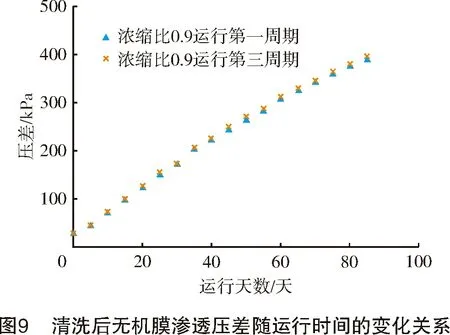

無機膜在運行過程中,當無機膜內外兩側壓差達到400 kPa時,需要對膜組件進行切換并清洗。膜管性能恢復情況是衡量能否滿足工業化應用要求的關鍵指標。清洗膜組件時,分別采用純水、純水+NaOH+NaClO3和純水+HNO3溶液作為清洗劑,進行交替循環清洗。為了考查無機膜清洗后的膜管性能恢復情況,對比了經過多次清洗后的無機膜壓差隨運行時間的變化關系,對比結果見圖9。由圖9可知,無機膜在經過3個周期的運行后,經清洗,在相同的操作條件下,無機膜運行壓差與首次相同條件時運行壓差變化很小,增大幅度低于3%,且運行天數沒有減少,均達到85天以上,表明無機膜運行過程壓差增大的主要原因是胺液中夾帶的油泥在無機膜表面發生沉積,但并沒有發生膜孔堵塞,經清洗后即可完全恢復通量和壓差,從而滿足裝置長周期運行的要求。

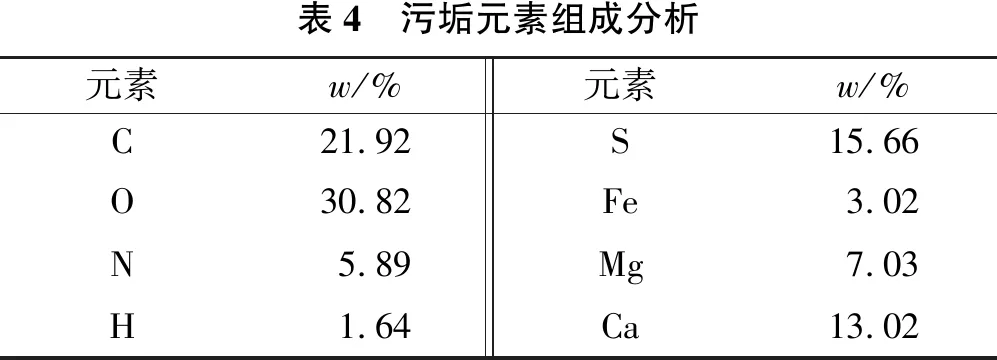

同時,對沉積在無機膜表面的污垢樣品進行了元素分析,分析結果見表4。由表4所列污垢元素分析結果可以推斷,高含硫伴生氣脫硫胺液中的污染物主要包括伴生氣中夾帶的固體顆粒、油泥及因腐蝕帶來的金屬硫化物等,與文獻報道的結論一致[5]。

表4 污垢元素組成分析元素w/%元素w/%C21.92S15.66O30.82Fe3.02N5.89Mg7.03H1.64Ca13.02

4.4 胺液凈化對伴生氣胺液脫硫工藝過程的影響

無機膜過濾屬于物理過濾過程,無機膜具有納米級孔徑,能夠有效去除油田伴生氣脫硫胺液體系中夾帶的固體顆粒、油泥、機械雜質及因重烴凝結帶來的乳化態油滴,而且過濾性能具有良好的穩定性。胺液凈化前后原料液與無機膜過濾凈化液物性對比結果見表5。由表5可知,無機膜凈化高含硫伴生氣脫硫胺液效果良好,凈化后胺液中油含量、固含量脫除率均在95%以上,凈化后胺液發泡性能顯著降低,與煉廠干氣脫硫胺液發泡性能相當[4]。

表5 無機膜過濾前后胺液性質對比項目胺液質量分數/%ρ(固)/(g·L-1)ρ(油)/(g·L-1)消泡時間/s原料液32.3435126.710.6凈化液32.2137.63.1

胺液無機膜凈化實施后,約10%(w)的濃縮胺液進入沉降罐進行沉降,沉降罐上層為聚集的凝析油,下層為水相,水相中大部分固體雜質沉降到底部,上層水相重新返回無機膜凈化裝置進行處理。實際運行過程中,只需對沉降罐底部固體雜質進行少量外甩,據統計,外甩比例僅為沉降罐體積的5%~10%左右。此外,由于胺液凈化后系統發泡傾向降低,因胺液發泡造成的胺液損失率降低,實際胺液消耗量沒有變化。

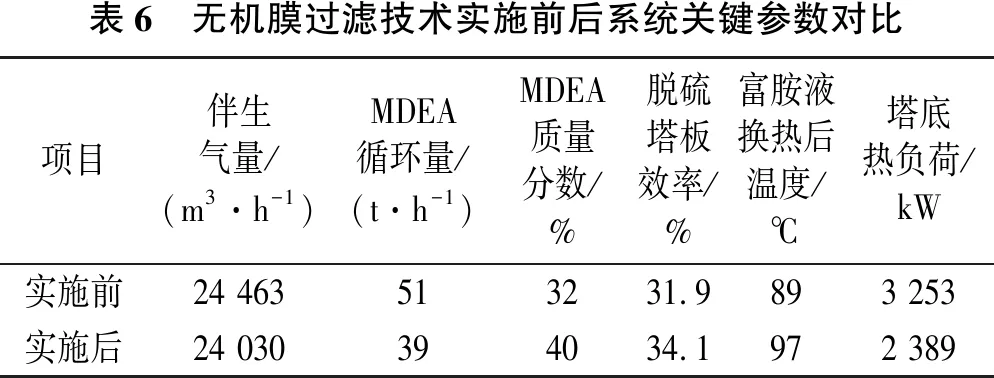

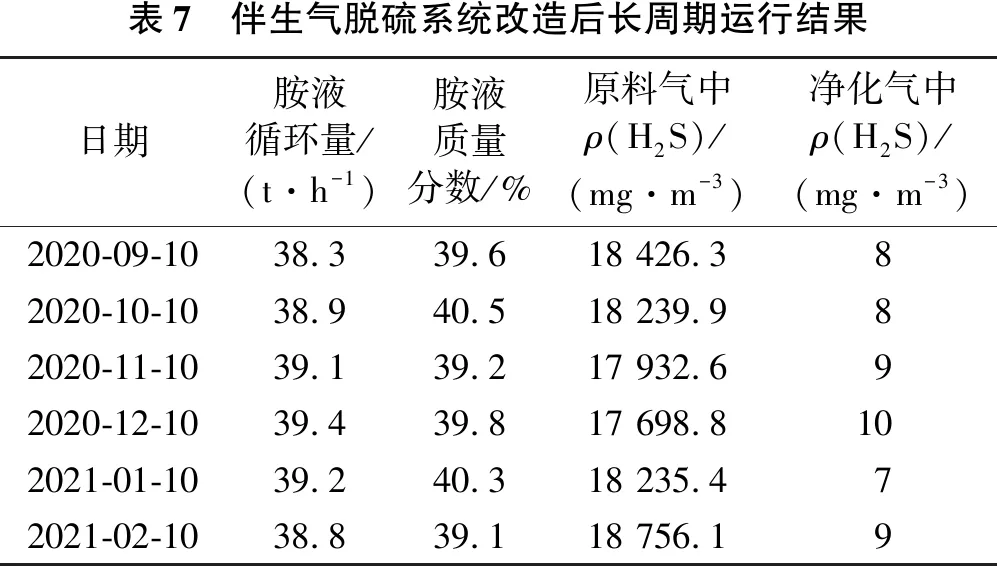

胺液凈化帶來的有益效果主要體現在3個方面:①能夠解決伴生氣脫硫過程因胺液發泡帶來的攔液沖塔問題,保障系統穩定運行;②能夠有效降低因胺液發泡帶來的氣相返混,從而提升吸收脫硫效率,提高吸收效果,提高凈化氣產品質量,解決凈化氣中H2S含量超標的問題;③可以提高胺液質量分數,降低胺液循環量,從而降低胺液再生能耗。此外,有效避免了油泥在胺液再生塔進出料換熱器的沉積,胺液再生塔進出料換熱器換熱效果得到顯著提升,進一步降低了胺液再生塔蒸汽消耗,因此,節能效果良好。胺液凈化實施前后系統關鍵參數對比見表6,伴生氣脫硫系統改造后長周期運行結果見表7。

表6 無機膜過濾技術實施前后系統關鍵參數對比項目伴生氣量/(m3·h-1)MDEA循環量/(t·h-1)MDEA質量分數/%脫硫塔板效率/%富胺液換熱后溫度/℃塔底熱負荷/kW實施前24 463513231.9893 253實施后24 030394034.1972 389

表7 伴生氣脫硫系統改造后長周期運行結果日期胺液循環量/(t·h-1)胺液質量分數/%原料氣中ρ(H2S)/(mg·m-3)凈化氣中ρ(H2S)/(mg·m-3)2020-09-1038.339.618 426.382020-10-1038.940.518 239.982020-11-1039.139.217 932.692020-12-1039.439.817 698.8102021-01-1039.240.318 235.472021-02-1038.839.118 756.19

由表6可知,無機膜凈化伴生氣脫硫胺液實施后,通過操作優化調整,MDEA溶液質量分數由原來的32%增加至40%,MDEA溶液循環量由51 t/h降至39 t/h,同時,胺液再生塔塔釜能耗降低25%以上,核算結果表明因胺液質量提升使得脫硫塔板效率也得到提升,由31.9%提高到34.1%。由表7可知,外輸天然氣中H2S質量濃度由實施前的約20 mg/m3降至10 mg/m3以下,產品質量得到穩定提升,優于國家標準規定值[1],且系統運行穩定,攔液現象消失。

5 結論

(1) 分析表明,高含硫伴生氣脫硫胺液中的微米級固體顆粒物以及因伴生氣中重烴凝析形成的乳化狀油滴是導致胺液系統脫硫效率低、凈化氣中H2S質量濃度超標及攔液沖塔的主要原因,開展胺液凈化去除乳化態油滴和固體顆粒物雜質是降低胺液發泡性能、提高產品氣質量和解決攔液沖塔問題的有效手段。

(2) 無機膜凈化伴生氣脫硫胺液試驗結果表明,采用無機膜過濾技術能夠有效去除胺液中微米級固體雜質和乳化狀油滴,去除率均在95%以上,污染后的無機膜管經過清洗即可恢復通量,能夠滿足裝置長周期運行的要求。

(3) 實施胺液凈化后,通過工藝優化,脫硫系統胺液質量分數由32%提高到40%,系統能耗降低25%以上,脫硫效率得到提升,凈化天然氣中硫化氫質量濃度由約20 mg/m3降至10 mg/m3以下,產品質量得到穩定提升,優于GB 17320-2018的規定指標,且脫硫系統運行穩定,攔液沖塔現象消失。工業運行結果表明,凈化后胺液發泡性能顯著降低,脫硫效率得到提高,無機膜凈化伴生氣脫硫胺液技術在高含硫復雜伴生氣脫硫過程的成功應用,為同類裝置提供了參考。