鐵路隧道穿越瓦斯煤系地層的旋噴圍樁防突工法探析

楊玉容, 黃紅婷, 晏啟祥, *, 李瑞林, 唐俊林

(1.西南交通大學土木工程學院,四川 成都 610031;2.敘鎮(zhèn)鐵路有限責任公司,四川 瀘州 646000)

0 引言

高瓦斯煤系地層在西南鐵路隧道建設中較為常見,其受到施工擾動易發(fā)生煤與瓦斯突出,嚴重影響施工進度與安全[1]。高效安全的瓦斯防突措施可以確保隧道快速穿越煤系地層,所以研究瓦斯防突措施具有重要意義。

現有研究主要集中在煤與瓦斯突出發(fā)生機制、預測指標及其限值、防治技術措施及工藝流程等方面。

關于煤與瓦斯突出發(fā)生機制研究,煤礦行業(yè)起步較早。目前普遍認為,其突出原由與發(fā)展取決于煤層的結構、圍巖應力變化狀態(tài)及瓦斯賦存狀態(tài)等因素,例如:袁崇孚[2]指出,瓦斯突出處的煤層屬于構造煤;姚茜[3]認為,瓦斯突出是地質構造、構造煤發(fā)育特征及煤層瓦斯賦存特征等多種因素綜合作用的結果;程遠平等[4]認為,當原生煤發(fā)生破碎時,突出的持續(xù)發(fā)展依賴于破碎比功更低和解吸能力更強的構造煤。而不同地層情況下,煤與瓦斯突出預測敏感性指標及其限值可能存在差異,例如:馬永德等[5]認為,瓦斯涌出初速度是大平煤礦煤巷掘進突出預測的最敏感指標,鉆屑量是輔助指標;齊黎明等[6]提出,開灤礦區(qū)突出預測敏感指標為鉆屑量和鉆屑解吸指標。顯然,選擇適宜的突出預測指標非常關鍵。

關于防突措施研究,主要有2種角度:1)主動消除突出煤層的瓦斯壓力,讓瓦斯提前按希望的路徑與規(guī)律進行釋放[7-8],如鉆孔預抽排放法、水力沖孔法等;2)讓煤層更加牢固,使煤層不發(fā)生突出危害或降低突出危害[9-10],如固化液加固法、注漿加固煤體法、管棚支撐法等。

隧道行業(yè)瓦斯防治研究起步較晚,主要借鑒煤礦行業(yè)的經驗與規(guī)定,并于2002年頒布了TB 10120—2002《鐵路瓦斯隧道技術規(guī)范》,后針對隧道與煤礦的施工差異及相關行業(yè)規(guī)程、規(guī)范,提出了適用于瓦斯隧道的防突技術體系和安全防護措施。例如:徐文平等[11]引入了《防治煤與瓦斯突出規(guī)定》中的2個“四位一體”措施體系,提出使用鉆孔抽放瓦斯,消突后,揭煤過程中實施注漿技術的安全防護措施;羅彬等[12]發(fā)明了大斷面隧道快速揭煤工藝及防突方法,提出超前地質預報、突出性判斷、抽采排放、檢驗、注漿加固后揭煤等5步工藝流程。國家鐵路局2019年修訂了相關內容,形成了新的TB 10120—2019《鐵路瓦斯隧道技術規(guī)范》[13](簡稱《規(guī)范》)。

《規(guī)范》總結歸納了鐵路隧道煤與瓦斯防治在突出危險性判定指標,防突措施、體系與工藝流程等方面的最新技術,對隧道安全建設具有重要指導意義。但也可以看出,瓦斯消突的現有措施僅是從“抽”“排”的角度來降低煤層瓦斯壓力,很少從“堵”與“截”的角度來考慮。《規(guī)范》對煤層段實施的管棚與注漿加固技術也進行了要求,即要在瓦斯抽排驗證有效后、揭煤前實施。很明顯,其作用主要是對煤體結構進行加固,而不是對瓦斯壓力消突。究其原因,在隧道開挖輪廓線內的掌子面處實施區(qū)域綜合防突或者工作面綜合防突時,僅采用管棚注漿法,由于前方所在防突范圍成放射狀增大,難以實現瓦斯的全面封堵,尤其對于區(qū)域綜合防突,施工難度更大,一旦失敗易造成事故。顯然,僅從“抽”“排”角度進行瓦斯壓力的釋放可能影響整個煤層,如果煤層較厚或煤層走向范圍較廣,消突過程會比較緩慢。

基于此,為減少瓦斯消突范圍,依據煤與瓦斯突出發(fā)生機制,本文結合高壓旋噴樁在煤層中能將小直徑鉆孔旋噴成大直徑且固結強度高的旋噴樁的成樁工藝特點,依照《規(guī)范》中的防突揭煤工藝流程與突出臨界性判定指標,從“堵”“排”結合的角度,提出一種鐵路隧道瓦斯防突的旋噴圍樁施工方法,探討防突基本原理及工藝流程; 并以歐家灣隧道為例,開展旋噴圍樁防突的多方案優(yōu)化設計,最后與傳統(tǒng)抽排消突方案進行比較分析。

1 “堵”“排”結合的瓦斯防突旋噴圍樁工法

1.1 防突基本原理與依據

現有研究認為,開采面煤與瓦斯突出是圍巖應力變化、構造煤層持續(xù)碎裂及煤層瓦斯賦存狀態(tài)持續(xù)變化等因素的綜合作用導致的。當開采面因開挖等施工因素引起圍巖應力變化區(qū)逐漸深入并達到某種臨界狀態(tài)時,構造煤層空隙中游離瓦斯在一定壓力下沖破開采面并大量溢出,導致內部煤層吸附瓦斯隨之大量解吸、構造煤層持續(xù)碎裂并向開采面涌出,進而發(fā)生煤與瓦斯突出。

煤與瓦斯防治可以從3個方面綜合考慮:1)改變構造煤層容易碎裂的結構屬性,使其不持續(xù)發(fā)生碎裂,從而避免煤與瓦斯突出持續(xù)發(fā)展;2)減小構造煤層空隙瓦斯壓力,使其不發(fā)生因沖破開采面而導致的煤與瓦斯突出;3)將施工擾動的影響控制在一定范圍之內,使煤層中圍巖壓力不受影響,內部瓦斯仍以一定的方式存儲起來。

傳統(tǒng)的消突措施主要從減小煤層瓦斯壓力方面來考慮,通常做法是打通煤層中瓦斯向外釋放的通路。從微觀方面來說,受擾動的煤層與瓦斯流動的通路之間存在壓力差,導致煤層空隙中游離態(tài)瓦斯氣體分子率先逸出,而后固體顆粒中吸附態(tài)瓦斯分子不斷解吸補充,使得受擾動的煤層中的瓦斯不斷向通路內匯集并逸出,從而將影響范圍內的煤層瓦斯壓力逐漸降到安全范圍內。因此,只要煤層與通路間存在壓力差,就會有瓦斯流動,從而可能涉及到整個煤層。顯然,如果煤層越厚或者沿煤層方向范圍越廣,則消突進程就越緩慢。

鐵路隧道一般以較大傾角穿越煤層,通常不會與煤層走向平行,與沿隧道軸向的煤層相比較,沿煤層走向的煤層分布范圍要寬廣得多。穿越時,如果在打通瓦斯釋放通路之前采用一定的方式改變煤層結構,例如:先截斷煤與瓦斯突出向煤層走向發(fā)展的途徑,堵住瓦斯從煤層走向向隧道軸向大范圍流動的通路,并保證煤層走向大范圍內的瓦斯仍能以壓力的形式繼續(xù)儲存起來而不進行釋放,然后僅對隧道軸向影響范圍內的煤層進行瓦斯壓力的消突,則消突范圍必然顯著減小。

旋噴樁是高壓旋噴鉆機在高壓水泥注漿泵(壓力20~40 MPa)作用下,以小直徑(如75 mm)的鉆桿穿過巖層,在煤層段旋噴、攪拌、固結形成大直徑(500~900 mm)、高強度(5~20 MPa)的旋噴樁[14]。

這里提出“堵”“排”結合的旋噴圍樁消突施工方法,是在超前綜合預測或者工作面綜合預測時有突出危險的情況下,針對煤層段,在掌子面處布置并施工高強度旋噴樁,保證在防突區(qū)域煤層底部的控制輪廓周線上形成相互咬合、彼此搭接的旋噴樁,即形成連續(xù)且封閉的圍樁,加固并改善煤層結構,“堵住”與“截斷”煤與瓦斯突出向圍樁外發(fā)展的途徑,將可能發(fā)生突出的煤層隔離在圍樁內;然后,在圍樁內布置瓦斯釋放孔,使用地質鉆鉆孔對圍樁內煤層瓦斯進行“預抽”或“排放”,進行瓦斯壓力消突。這種“堵”“排”結合的方式,可以使瓦斯釋放范圍大大減小、抽放瓦斯的時間大大縮短。

《規(guī)范》中防突揭煤工作流程規(guī)定:隧道穿越突出煤層時,需嚴格按照“超前綜合防突措施先行、工作面綜合防突措施補充”的原則進行設計與施工,且只有隧道通過平均厚度0.3 m以下的煤層才可以繼續(xù)開挖施工;否則,從工作面至煤層垂距大于10 m處(超前綜合防突)和5 m處(工作面綜合防突)開始,直至揭煤穿越煤層的全過程都嚴格執(zhí)行《規(guī)范》的防突揭煤工作流程。因此,依據《規(guī)范》的要求,結合旋噴圍樁防突施工方法,針對超前綜合防突和工作面綜合防突,開展“堵”“排”結合的防突工藝流程研究。

1.2 “堵”“排”結合的防突工藝流程

結合《規(guī)范》中的防突要求,采用旋噴圍樁進行瓦斯防突的工藝流程如圖1所示。具體步驟如下:

圖1 “堵”“排”結合的瓦斯防突工藝流程

1)進行超前地質預報,且在距初探煤層垂距不小于15~20 m處實施超前鉆孔,確定煤層具體位置、產狀、厚度,判定瓦斯是否有突出危險。

2)對通過平均厚度為0.3 m及以上的煤層進行危險突出性預測并判定其類型。根據判別類型,分別將掌子面正常掘進至距煤層的垂直距離10 m處(超前綜合防突)和5 m處(工作面綜合防突)。

3)確定旋噴圍樁及圍樁內鉆孔排布圖。首先依據《規(guī)范》要求的防突揭煤工作流程及危險突出類型,確定防突區(qū)域在煤層底部的控制輪廓周線;再根據設計的旋噴圍樁樁徑、圍樁內瓦斯釋放孔孔徑及間距來確定煤層底部旋噴圍樁排布圖、掌子面鉆孔排布圖及圍樁內釋放孔排布圖。

4)旋噴圍樁施工。在隧道開挖輪廓線內的掌子面處,根據掌子面圍樁鉆孔排布圖,先使用地質鉆進行圍樁預鉆孔,再使用旋噴機采用高壓旋噴注漿的方式利用鉆桿端頭的特制噴頭在煤層段進行旋噴圍樁施工。

5)圍樁內瓦斯釋放孔的施工及排放。在圍樁內根據釋放孔排布圖進行瓦斯釋放孔的施工,并排放瓦斯至安全壓力范圍內。

6)防突效果檢驗及揭煤前最終驗證。瓦斯壓力下降到安全值后,進行防突效果檢驗。當檢驗結果超標或發(fā)生噴孔、頂鉆等瓦斯動力現象時,必須補充防突措施;經檢驗防突措施有效且無突出危險后,掘進至距煤層垂距不小于2 m處進行揭煤前最終驗證。若驗證防突措施無效,則補充防突措施直至安全有效;若驗證防突措施有效,則進行下一步施工作業(yè)。

7)安全防護措施的實施及隧道的正常開挖。

2 歐家灣隧道穿越瓦斯煤層的旋噴圍樁防突方案設計

敘畢鐵路歐家灣隧道為單線鐵路隧道,位于云貴高原北部揚子準地臺滇東臺褶帶,全長1 985 m,最大埋深326 m,進口里程D2K213+320,出口里程D2K215+215,斷面面積為29 m2。按照《規(guī)范》,其屬于小跨隧道(計算斷面≤39 m2),隧道穿越C1煤層的絕對瓦斯涌出量采用修正的分源預測法依據規(guī)范附錄C計算,結果為2.845 m3·min-1。經判斷,絕對瓦斯涌出量均大于1.0 m3·min-1,屬于高瓦斯工區(qū),應嚴格按照“超前綜合防突措施先行、工作面綜合防突措施補充”的原則開展設計與施工。結合圖1的工藝流程,其防突具體方案設計如下。

2.1 預測煤層與瓦斯情況,判定突出類型

依據圖1防突流程,根據地震波反射法地質預報初探,確定煤層位置C1的第3分層從D2K213+665.14開始,在距離初探煤層垂距不小于15 m處進行超前地質鉆孔。精確確定煤層走向為57°,傾角為22°,煤層前后為Ⅳ級圍巖,隧道穿越煤層處為Ⅴ級圍巖,煤層厚度為0.18~3.11 m,平均厚度為2.3 m(大于0.3 m)。繼續(xù)將掌子面開挖至距煤層垂距不小于10 m處進行超前綜合防突判定,根據超前地質鉆孔預測煤層瓦斯含量為3.36~4.15 m3·t-1,均未達到判斷突出的臨界指標值8 m3·t-1。反算煤層瓦斯壓力為0.272~0.386 MPa,均未超過突出的臨界指標0.74 MPa,因此判斷前方C1煤層超前綜合防突無突出危險性。按規(guī)定繼續(xù)正常掘進至掌子面距煤層垂距5 m處,選用鉆屑瓦斯解吸指標中的K1值進行工作面突出危險性預測(驗證)。根據鉆孔測得參數K1值,最大值為0.93 ml/(g·min1/2),超過臨界值0.40 ml/(g·min1/2)(水煤樣)。因此,判定C1煤層工作面有突出危險性。

2.2 確定工作面防突的旋噴圍樁及圍樁內鉆孔排布圖

2.2.1 確定防突區(qū)域在煤層底部的控制輪廓線范圍

依據防突流程,將掌子面開挖至距離煤層垂距為5 m處,其綜合防突區(qū)域控制范圍為:隧道開挖輪廓線外兩端及頂部≥5 m、底部≥3 m,本次設計中,上述值取最小值。隧道開挖寬約5 m、高約7 m,若按煤層厚度約5 m、兩邊巖層嵌入深度1.5 m計算,則對應防突控制區(qū)域的煤層段在鉛垂方向的最大投影面尺寸為15 m×15 m(寬×高)。

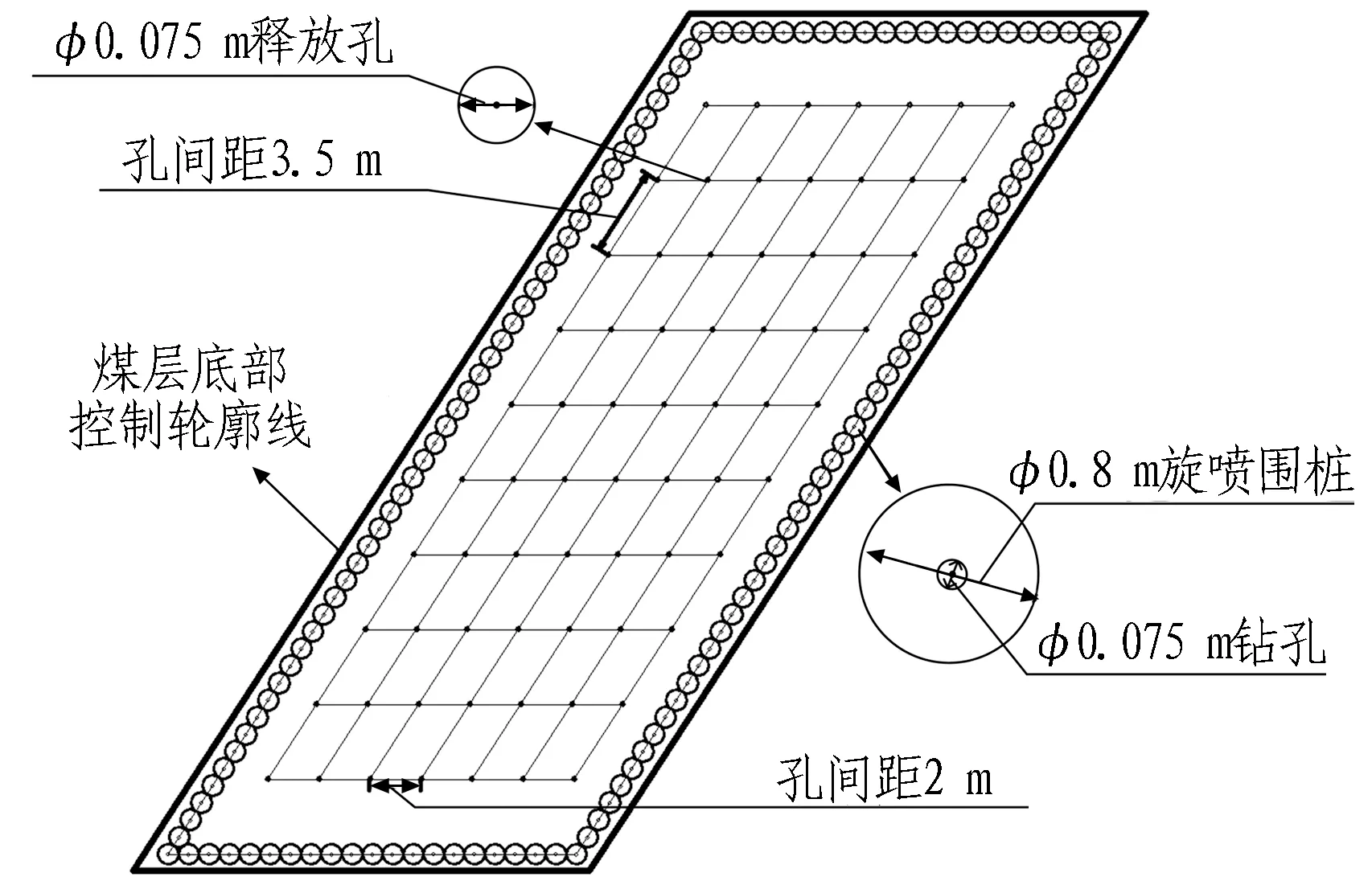

2.2.2 確定旋噴圍樁在煤層底部的輪廓尺寸

根據歐家灣隧道超前地質鉆孔得知:煤層走向為57°,傾角為22°。結合工作面防突控制區(qū)域,防突按全斷面施工,采用旋噴圍樁隔離防突區(qū)域煤層,則所有旋噴圍樁在對應防突區(qū)域的煤層底部形成封閉的平行四邊形輪廓線,經計算得:短邊l1=17.885 m、長邊l2=40.042 m,如圖2所示。

(a)平面示意圖(Z=0 m處)

2.2.3 確定旋噴圍樁及圍樁內瓦斯釋放孔的鉆孔排布圖

整體鉆孔排布設計方案是:首先,在掌子面處針對煤層段施工旋噴樁,使得在防突區(qū)域內煤層底部的輪廓周線上形成連續(xù)、封閉的旋噴圍樁,達到隔離防突區(qū)域內煤層的目的;然后,在圍樁內部布置瓦斯釋放孔進行瓦斯排放。這樣堵排結合,達到縮小瓦斯壓力釋放范圍,從而加快消突的目的。

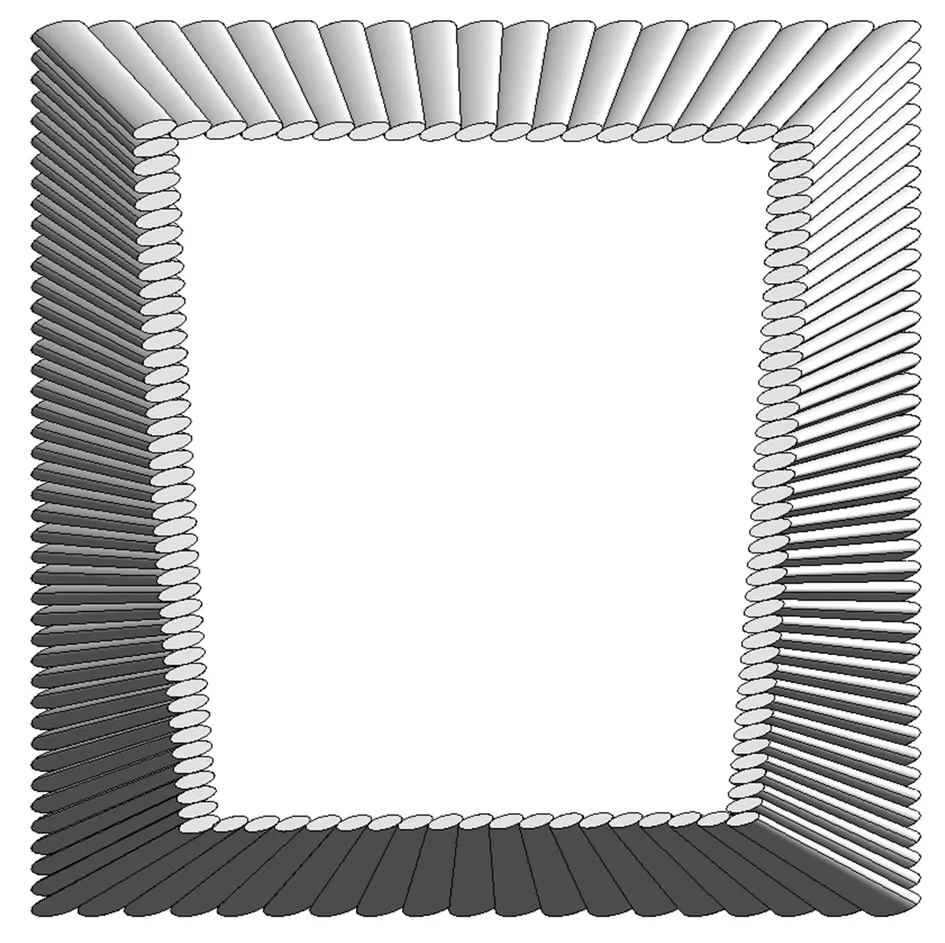

結合歐家灣隧道工作面危險性預測情況,運用基于Revit及Dynamo參數化建模的BIM技術,將旋噴樁直徑按0.8 m進行設計,則煤層底部防突區(qū)域控制輪廓周線上要形成封閉圍樁,共需要136根旋噴樁。圍樁內采用孔徑為0.075 m的地質鉆進行鉆孔,實施瓦斯排放,考慮到瓦斯排放范圍大弧度縮小,圍樁內瓦斯釋放孔間距可適當增大(參考《規(guī)范》條例說明9.3.5中的瓦斯鉆孔排放布孔有關規(guī)定,要求在煤層孔底間距不大于2 m)。因此,這里如果設計煤層底部的橫向間距為2 m、縱向間距增大為3.5 m,樁內瓦斯釋放孔共70根。煤層底部旋噴圍樁及樁內釋放孔布置如圖3所示,掌子面處圍樁鉆孔及圍樁內瓦斯釋放孔布置如圖4所示,旋噴圍樁與釋放孔整體效果如圖5所示。鉆孔的方位角為114°-α或114°+β,傾角為±γ,如圖6所示。該設計確定圍樁鉆孔共136根,總長為5 667.29 m;旋噴圍樁共136根,總長為2 034.74 m;樁內瓦斯釋放孔共70根,總長為2 856.49 m。

圖3 煤層底部旋噴圍樁及樁內釋放孔布置圖

圖4 掌子面處圍樁鉆孔及釋放孔布置圖(單位:m)

圖5 旋噴圍樁與釋放孔整體效果圖

(a)方位角

2.3 旋噴圍樁施工

為減少擠樁情況,采用間隔法施工。由于巖層鉆孔困難,首先采用地質鉆進行預鉆孔,然后在煤層段采用高壓旋噴機實施旋噴圍樁的旋噴注漿。

按照防突區(qū)域輪廓周線上旋噴圍樁排布圖及量測的水平傾角、豎向傾角和長度等設計參數。首先,采用孔徑為0.075 m的地質鉆,間隔實施單個旋噴樁預鉆孔施工,直至鉆桿端頭完全貫穿煤層并嵌入巖層1.5 m;然后,采用相同直徑的高壓旋噴鉆機間隔直達預先鉆好的鉆孔內,利用20~40 MPa的高壓射流將水泥漿液從繞軸旋轉的鉆桿噴頭高速噴入土體,借助液體的沖擊力切削煤層;同時,鉆桿一面以20~25 r·min-1的速度旋轉,一面以15~30 cm·min-1的低速徐徐提升,使煤體與水泥漿充分攪拌混合、置換、填充、滲透、固結與壓密,形成強度為5~20 MPa、樁徑為0.8 m的單個旋噴樁[14],相鄰旋噴樁相互咬合、彼此搭接,且嵌入巖層1.5 m。如此反復進行,直至防突區(qū)域控制輪廓周線上形成連續(xù)、封閉的圍樁,達到圍樁內的煤體與圍樁外的煤體隔離開的目的。

為加快施工進度,可采用多孔地質鉆與多臺注漿旋噴機同時施工。

2.4 圍樁內瓦斯釋放孔施工

為減少對圍樁的干擾,圍樁內瓦斯釋放孔的施工順序按照從中間向四周間隔實施的方法。

依據圍樁內瓦斯釋放孔排布圖,根據其水平傾角、豎向傾角和長度等設計參數,采用孔徑為0.075 m的地質鉆,由圍樁內中間向四周間隔進行瓦斯釋放孔施工,并完全穿越煤層且嵌入巖層不小于0.5 m,直至所有瓦斯釋放孔全部施工完畢。最后,進行瓦斯自然排放。

當瓦斯壓力釋放至安全范圍內后,可按照圖1的防突流程進行下一步工作。

2.5 工作面防突后驗證及防護揭煤

經檢驗防突措施有效后,邊挖邊探掘進至距煤層≥2 m處,且在揭煤前最終驗證無突出危險后,開始實施安全防護措施進行隧道開挖作業(yè)。

3 旋噴圍樁瓦斯防突方案優(yōu)選

3.1 瓦斯釋放孔設計方案比選

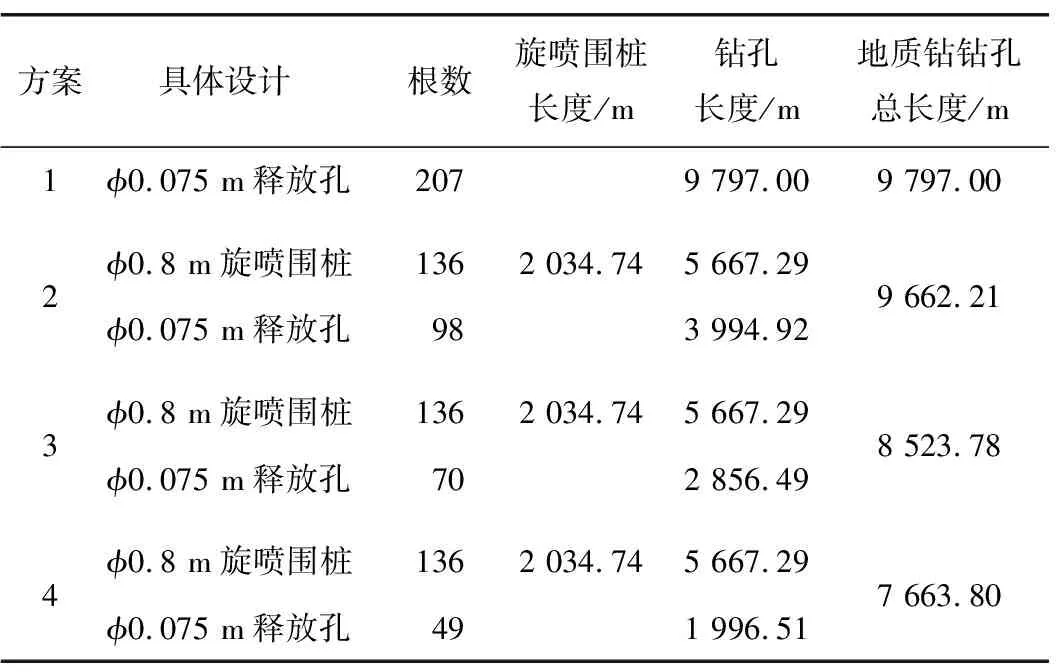

針對歐家灣隧道工作面綜合防突瓦斯釋放孔設計了4種方案。方案1僅設置207根瓦斯釋放孔(按臺階法施工);方案2、3、4均設置136根旋噴圍樁,樁徑0.8 m,圍樁內分別設置98、70、49根瓦斯釋放孔。掌子面處各方案瓦斯釋放孔排布如圖7所示,不同方案相關參數統(tǒng)計如表1所示。

(a)方案1

表1 工作面綜合防突不同方案相關參數統(tǒng)計

從表1可以看出:1)釋放孔數量對地質鉆鉆孔總長度有明顯影響;2)采用“堵”“排”結合的方案2、3、4與僅采用釋放孔排放瓦斯的方案1相比,雖然增加了長度為5 667.29 m的鉆孔工程量,但當圍樁內釋放孔數量減少為方案1的1/5~1/3時,其地質鉆鉆孔總長度比方案1減少1 273.22~2 133.2 m,地質鉆鉆孔總工程量顯著減少。

3.2 旋噴圍樁樁徑多方案比選

要在防突區(qū)域控制輪廓周線上形成封閉的圍樁,其樁徑將直接影響圍樁的根數,從而影響圍樁鉆孔總長度、旋噴圍樁樁體長度與樁體總體積。這里分析樁徑分別為0.9、0.8、0.7、0.6 m時各參數的變化情況。不同樁徑的旋噴圍樁BIM模型如圖8所示。地質鉆鉆孔總長度、旋噴圍樁總根數、圍樁總長度及圍樁樁體總體積隨樁徑的變化規(guī)律如圖9所示。

(a)樁徑0.9 m

圖9 旋噴圍樁各參數隨樁徑的變化規(guī)律

從圖9可以看出:1)旋噴樁樁徑越大,旋噴樁根數越少,圍樁總長度及地質鉆鉆孔總長度也越小,但圍樁樁體總體積越大;2)當樁徑從0.7 m增大到0.9 m時,圍樁樁體總體積增加相對較緩,地質鉆鉆孔總長度減小較明顯,樁徑超過0.8 m后,地質鉆鉆孔總長度減小相對較緩。因此,圍樁樁徑取0.8 m最佳。

綜上,從控制施工成本與工程量的角度出發(fā),采用旋噴圍樁防突工法時,推薦方案為采用136根直徑0.8 m的旋噴樁形成封閉的圍樁,樁內布置50~70根直徑為0.075 m的瓦斯釋放孔。

4 旋噴圍樁防突工法與傳統(tǒng)方法對比分析

采用旋噴圍樁防突工法雖然可使消突范圍大大減小,但施工旋噴圍樁仍需要耗費時間與成本,因此有必要分析這種新方法與傳統(tǒng)方法在時間和成本方面的差異。

選擇推薦方案即方案3、4與傳統(tǒng)防突法方案1進行比較。

各方案施工總價按式(1)計算。

(1)

式中:C為各方案的施工總價,元;i為各工序;Qi為工序i的工程量;Pi為工序i的基價,元;di為工序i定額計算的基準單位。

旋噴圍樁施工時間按式(2)計算。

t1=W/(D×60×8×n)。

(2)

式中:t1為旋噴圍樁施工總時間,臺班;W為旋噴圍樁總長度,m;D為旋噴圍樁在單位時間內的成樁長度,m·min-1;n為注漿機同時施工臺數。

地質鉆鉆孔施工時間按式(3)計算。

t2=l/(S×60×8×m)。

(3)

式中:t2為地質鉆鉆孔施工總時間,臺班;l為地質鉆鉆孔總長度,m;S為地質鉆鉆孔平均單位時間內的成孔長度,m·min-1;m為地質鉆同時施工臺數。

參考JTG/T 3832—2018《公路工程預算定額》,取高壓旋噴樁、單管法、處理軟土地基基價為1 388元,基準單位取10 m;隧道工程、Ⅳ級圍巖、瓦斯排放鉆孔基價為1 277元,基準單位取10 m。

旋噴圍樁單位時間內的成樁長度D按0.3 m·min-1計算,同時施工的注漿機臺數n按2臺選取;地質鉆機平均單位時間內的成孔長度S按1.5 m·min-1計算,同時施工的地質鉆機臺數m按2臺計算。

推薦方案3和方案4與傳統(tǒng)方案1施工時間與施工成本計算如表2所示。

由表2可知:1)方案3和方案4旋噴圍樁施工成本為28.24萬元,地質鉆鉆孔施工成本按基價計算分別減少為104.59萬元、94.03萬元,施工總成本分別為132.83萬元、122.27萬元;2)相比方案1,方案3和方案4的樁內釋放孔數量減少為原設計(207根)的1/5~1/3時(49~70根),地質鉆鉆孔總工程量可減少13%~22%(即地質鉆鉆孔總長度由9 797 m減少到7 663.8~8 523.78 m),施工總成本僅增加1.7%~10.5%,在可接受范圍內;3)對方案3和方案4實施流水施工,可將其總施工臺班數(分別為12.99、12.39臺班)控制在10個臺班內,與方案1(6.8臺班)相比,施工時間僅增加約3個臺班。旋噴圍樁工法減小了瓦斯消突范圍,可有效縮短瓦斯壓力排放至安全范圍的時間,從防突整體進程來看,可使施工進度大幅度提升。

表2 不同方案施工時間與成本匯總表

5 結論與展望

依據《規(guī)范》中的防突流程與突出臨界性判定指標,結合旋噴樁成樁工藝特點,從“堵”“排”結合的角度,提出采用旋噴圍樁施工方法實施超前綜合防突或工作面綜合防突,經研究得到以下結論。

1)工藝流程具有先進性與安全性。由于該防突工法從“堵”“排”結合的角度來進行瓦斯壓力的消突,且其施工步驟與突出性判定及驗證的指標完全依照《規(guī)范》中的揭煤程序與規(guī)定進行,因而具有先進性與安全性。

2)工藝實施具有可行性與方便性。利用旋噴樁的成樁特性,結合BIM技術,在掌子面處按照鉆孔排布圖先利用地質鉆機進行圍樁預先鉆孔,再采用旋噴鉆機、小直徑鉆桿,在高壓水泥漿泵作用下針對防突區(qū)域煤層段實施旋噴,使得在防突區(qū)域煤層底部的控制輪廓周線上能形成相互搭接、連續(xù)的大直徑高強度固結體,即形成連續(xù)封閉的旋噴圍樁,最后采用地質鉆機實施圍樁內瓦斯釋放孔的施工。

3)采用“堵”“排”結合的方法進行消突具有高效性。僅對圍樁內瓦斯突出煤層進行壓力釋放,使消突范圍大幅度減小,消突具有高效性。

4)旋噴圍樁防突工法施工成本與施工時間可控。根據歐家灣隧道的情況,推薦采用樁徑0.8 m的圍樁和圍樁內50~70根瓦斯釋放孔進行瓦斯壓力消突。與傳統(tǒng)方案相比,施工總成本按基價僅增加1.7%~10.5%;在實施流水施工的情況下,施工時間僅增加約3個臺班,但瓦斯消突時間可顯著縮短。

綜上,采用“堵”“排”結合的旋噴圍樁防突工法,有效縮小了瓦斯壓力釋放范圍,不僅解決了現有傳統(tǒng)防突措施僅從“抽”“排”的角度考慮,導致瓦斯壓力抽放時間長、消突進程慢的問題,而且該施工方法完全依照規(guī)范的揭煤程序與判定指標進行,能直接在掌子面處進行施工,機械化程度高,施工簡單、安全、高效,成本可控。

下一步,將針對旋噴樁的具體施工參數進行研究,例如:根據煤層情況與瓦斯壓力情況確定地質鉆預鉆孔孔徑;是否取出部分孔芯以減小旋噴樁施工對周邊煤層的影響程度;根據所需旋噴樁強度確定水泥漿配比與旋噴注漿泵壓力等。