壓井液自動灌漿系統研究及應用

宋鵬舉,李彥召,黃民戰,張安治,童明森

中國石油塔里木油田分公司安全環保與工程監督中心(新疆 庫爾勒 841000)

0 引言

鉆井試油修井現場作業中,計量泥漿罐液面、向井筒灌漿的工作均依靠泥漿工觀察浮子式檢測器和帶刻度的標尺完成。這種計量泥漿罐液面的方法精度低,計量精度主要取決于泥漿工的業務水平,受主觀因素影響較大。試修作業現場沒有液面監測系統,監測井漏和溢流主要依靠泥漿工,人工監測計量精度低、觀測滯后且受泥漿工業務水平等因素影響。尤其是對于易噴易漏井、高壓井或高含硫等高風險井,一旦出現異常,可能造成井控安全事故發生,輕則溢流或井涌,重則發生井噴事故[1]。2018年12月塔里木油田的“TZ726-2X井噴事件”是在下127 mm(5″)尾管(套管+篩管)作業過程中發生井涌,關井失敗,后通過實施壓回法壓井,成功地控制住了井口。該井井下處于漏失狀態,液面不在井口,在吊罐過程中,灌漿不及時,泥漿罐依靠傳統刻度尺計量,存在一定的延時性與誤差,下尾管過程中漏噴轉換,天然氣上竄造成突發強烈井涌,關井后沒有形成有效密封,最終導致井噴事故的發生。

井控安全作為各油田安全生產的重點,防患于未然是做好井控安全工作的固本之策。油氣井在目的層鉆進期間發生地層泥漿漏失、井口泥漿失返、鉆遇高壓地層等問題,如果控制不及時或者處置方法不當就會發生溢流或井噴失控事故。針對上述問題,設計研發了一種在起鉆、下鉆、循環和靜置4 種工況下,可以自動監測溢流、井漏,并自動向井內補液的灌漿控制系統,實現作業及監測智能化,能準確及時地灌液、計量和發現溢流及井漏異常,避免井下復雜和地面井噴等不良事故事件的產生[2-3]。

在鉆井、試油、井下作業過程中經常會遇到地層壓力突變、氣侵、壓井液密度偏大或偏小等情況,造成井筒內壓井液的變化,會打破壓力平衡,需要及時監測計量罐內泥漿變化情況,防止溢流、井涌甚至井噴事故發生。為了避免以上不利情況發生,提升油氣井井控安全,設計一種自動灌漿控制系統,可以精確監測計量罐液面變化,并且實現不同工況下監測溢流和井漏情況,判斷是否發出警報并實現自動灌漿,提升鉆井、試油及井下作業過程中泥漿罐注機械化水平,提高作業過程中井控安全。

1 壓井液自動灌漿系統裝置的構成及原理

1.1 裝置的構成

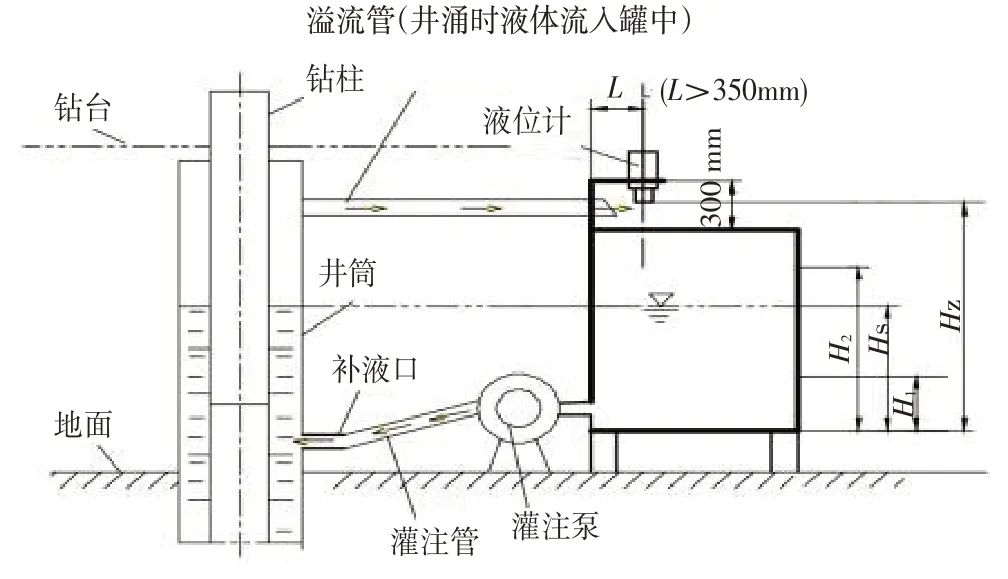

壓井液自動灌漿系統如圖1所示。該系統由防爆電箱、PLC 控制系統、超聲波液位傳感器、液壓傳感器、觸摸屏顯示器、報警裝置等組成。超聲波液位傳感器安裝在補液罐上,用來檢測補液罐內的液位信號;液壓傳感器安裝在指重表壓力傳感器上,用來檢測液壓信號,從而計算分析起下鉆柱數。

圖1 壓井液自動灌漿系統示意圖

通過按鍵設置參數、單片機計算、顯示和聲光報警,可實現自動補液,實時監測溢流、井漏現象并對異常情況報警。

1.2 壓井液自動灌漿系統裝置工作原理

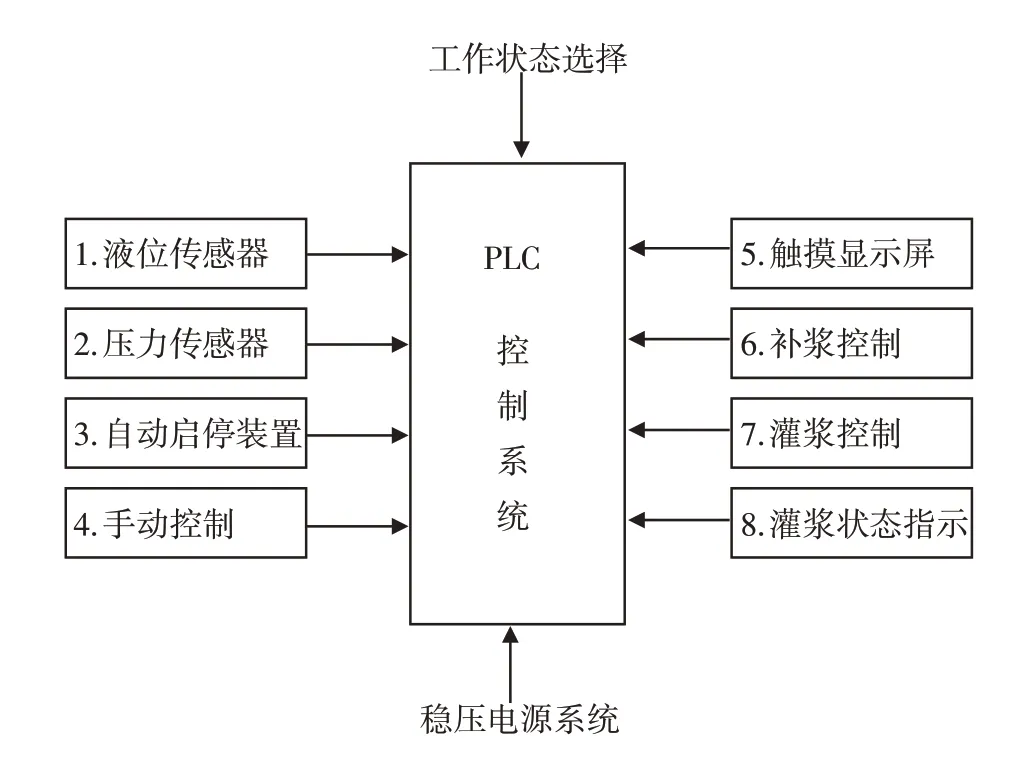

壓井液自動灌漿控制系統的主機安裝在主控防爆箱內,另外包含相關傳感器(如溢流監測傳感器、超聲波液位傳感器、液壓傳感器等),通過動力控制箱連接到主控防爆箱內的各功能模塊,可以分別控制模擬信號和外部開關信號,進行相關信號轉化并輸出灌漿泵控制信號[4-5],如圖2所示。

圖2 壓井液自動灌漿控制系統

計算機控制模塊根據作業過程中的需求發出灌漿指令,通過信號控制開啟灌漿泵命令向井筒及時進行泥漿罐注,當井筒內鉆井液不斷上升從返流口返出時,觸發液位傳感器,液位傳感器將信號反饋給計算機控制模塊,計算機控制模塊發出停止泥漿灌注指令[6]。根據實際灌入量與理論灌入量的對比分析,判斷是否發生溢流或井漏。

1.3 主要技術參數和特點

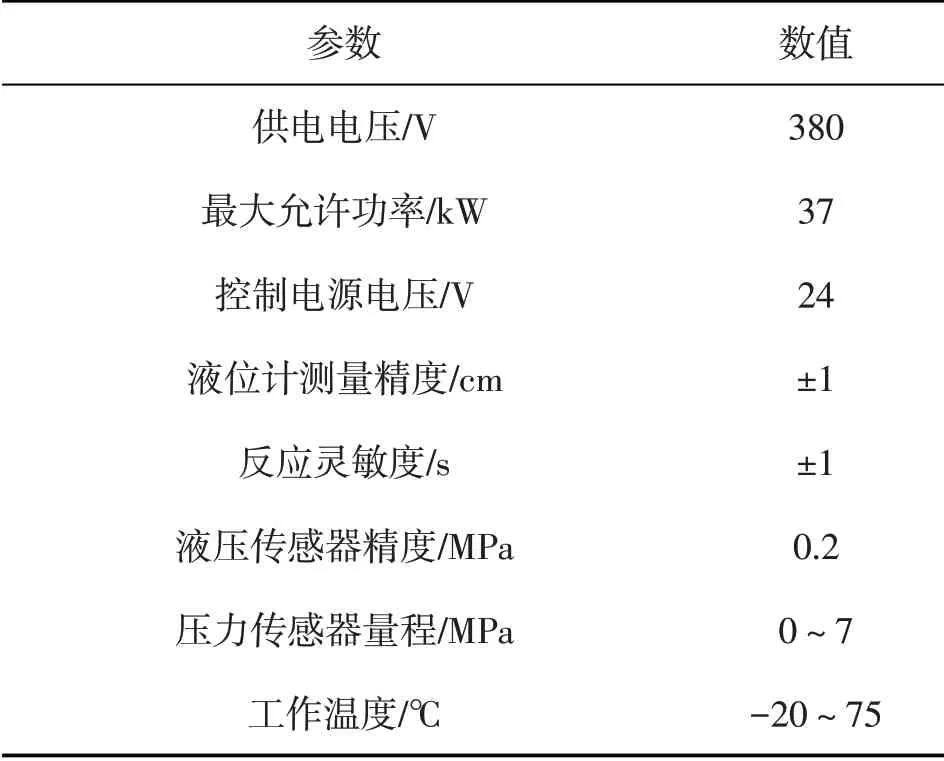

壓井液自動灌漿系統主要技術參數見表1。

表1 壓井液自動灌漿控制系統主要技術參數

其工作方式為連續,井液自動灌漿系統所采用的超聲波傳感器為非接觸式,精度高,基本不受泥漿性能的影響。該裝置設計了緩沖器,較好地解決了由于泥漿攪拌引起的液面波動對信號造成的干擾。壓井液自動灌漿系統可以實現循環、靜止觀察、起鉆、下鉆4 種工況液面監測、自動灌漿。通過設計的“鉆井泵啟停識別”,解決了由于鉆井泵啟動或者停止瞬間造成液面激動而出現誤報警的現象。通過液壓大的動作和游車高度判斷,實現自動數鉆桿并自動啟動灌漿泵,通過鉆井液溢流檢測裝置與鉆具排代量的比較,自動停止灌漿,可以自動判斷井下為井漏、井涌或正常[6-8]。自動灌漿系統的應用大大提高了泥漿系統的自動化程度,對降低作業人員勞動強度,降低油氣井井控事故的發生起到關鍵作用[9-10]。

2 用途與功能

壓井液自動灌漿控制系統是一種智能化的灌漿裝置系統,可以精確監測計量罐液面變化,并且實現不同工況下監測溢流和井漏,判斷是否發出警報并實現自動灌漿,提升鉆井、試油及井下作業過程中泥漿罐注機械化水平,提高作業過程的井控安全。

壓井液自動灌漿控制系統可以監測起鉆、下鉆、循環和靜置4種工況下的溢流和井漏,根據需要實現自動灌漿,并自動記錄灌漿數據,顯示實時液位,具備歷史數據查詢功能。可以實現沒有錄井隊監控泥漿罐泥漿體積的情況下,自動記錄存儲泥漿實時數據,防止坐崗資料造假。

1)起下鉆時選擇主界面“起鉆”或“下鉆”鍵,出現相應的界面。根據液壓傳感器采集壓力信號,分析檢測起鉆或下鉆柱數,按“起鉆”或“下鉆柱數”自動啟泵灌液,定時停泵,按排代量監測判斷溢流或井漏。可實時監測溢流、井漏以及起鉆柱數、懸重、開泵時長及液位等參數。如果發生井漏,將自動啟動“聲光報警”模式,并自動啟動泥漿泵補液;如果發生溢流,也將自動啟動“聲光報警”模式。起鉆或下鉆時可以根據需要進行“按柱數監測“或者“按時間監測”模式。一般先按柱數監測,到最后幾柱數再按時間監測。起鉆或下鉆結束后,選擇“自動關”鍵結束起鉆監測程序運行;如果需要查詢歷史數據查詢,選擇“歷史”鍵進入數據查詢界面。

2)正反循環自動控制操作根據需要選擇適合的循環方式,選擇觸摸屏上“自動開”按鈕,系統將啟泵開始運行,指示燈“運行中”亮并閃爍(循環結束點擊“自動關”時停泵)。正反循環均可實現監測溢流或井漏,發現異常進行聲光報警。

3)如果需要靜止工況,在主界面中選擇“靜置”鍵后進入靜置界面。進入“靜置”模式后,需要先進行參數設置,如設置溢返量、開泵周期和監測周期等。選擇觸摸屏上“自動開”按鈕,系統開始運行,指示燈“運行中”亮并閃爍。該模式下可以監測實時液位高度、開泵時長、檢測時長等參數。如果發現溢流,系統會自動報警,定時灌液,發現井漏自動報警并啟泵補液。

3 現場應用

壓井液自動灌漿控制系統目前已制作出樣機,并于2020 年9—11 月在塔里木油田輪南區塊LG1-8X 井和哈拉哈塘區塊HA16-12X 井進行了現場試驗。現場試驗表明,壓井液自動灌漿控制系統可以滿足起鉆、下鉆、靜置、循環4種不同工況要求,壓井液自動灌漿控制系統可以實現液面檢測精度。自動灌漿裝置具有正確判斷起鉆、下鉆、靜置或循環工作狀態功能,而且能實現自動灌注或停止灌注鉆井液。鉆井液液面監測與自動灌漿裝置利用超聲波傳感器對鉆井液的體積變化進行監測,判斷在鉆進過程中井筒鉆井液液面變化情況;通過自動記錄鉆桿數量、計量罐鉆井液液面檢測和灌注泵,實現了起鉆工況和下鉆工況的自動判斷,并能自動啟停灌注泵,對起下鉆作業過程中的井筒鉆井液液面變化進行監測,判斷井涌或井漏,減少井控復雜發生的概率, 從根本上保證安全作業,且可以有效提高油氣井井控安全[1-2]。

鉆井安全監控智能防護系統不僅運行穩定、功能齊全、操作方便,而且還大大降低了鉆井作業風險,保障了作業安全,自動灌漿控制系統的成功應用標志著鉆井安全防護技術邁進一個可控階段[10-12]。

4 結論

1)自動灌漿控制系統的研制與運用,使鉆試修作業安全防護由人工單一型向智能型方向轉變。

2)自動灌漿控制系統監控井筒液面變化,實現了鉆試修作業過程溢流及井漏監視的快速反應。

3)自動灌漿控制系統的研發與應用,提高了起鉆、灌漿作業生產效率,實現了降本增效的目的。

4)自動灌漿控制系統具有數據存儲功能,可為后續統計分析作業提供依據。