一種部分水解聚丙烯酰胺的合成及性能評價*

賈國豪,朱嘉偉,黃 云,崔 瑩,周佳煒,秦海望,胡 俊,柯楊船,2,王曉琴,2

(1 中國石油大學(北京)理學院,北京 102249;2 中國石油大學(北京)CNPC納米化學重點實驗室,北京 102249)

聚丙烯酰胺(Polyacrylamide,PAM)是一種非常重要的水溶性有機高分子材料。它主要可分為丙烯酰胺(acrylamide,AM)的均聚物、AM與其它離子單體的共聚物和一些聚丙烯酰胺的衍生物等。工業上的PAM主要指AM結構單元含量大于50%的聚合物,其具有較好的吸附粘合性、水溶性、增稠性能和絮凝性能[1-3]。

PAM在水處理、石油開采、紡織、農業、醫藥、造紙、選礦等行業中都具有廣泛的應用,有“百業助劑”之稱[4-5]。目前,國內主要在采油領域中運用較廣。在采油過程中,聚合物可以降低水相滲透率與流度比,增加黏度和波及系數,從而提高采收率。同時,在水驅尤其是堵水調剖(從注水井調整注水地層的吸水剖面)調驅(在深度調剖的基礎上,進行有限度的驅油)技術中,進入地下的聚合物固體可以吸水溶脹,堵塞地層孔隙,以達到調剖的作用[6]。

1 研究思路

選定AM為主鏈單體,依據官能團性質選定另外兩種單體進行聚合,對比多種合成方法,并確定合適的合成路徑,合成一種陰離子型部分水解聚丙烯酰胺(HPAM),并對產物進行性能表征。

1.1 合成方法選擇

PAM的生產工藝通常分為均聚法和共聚法兩種。共聚法生產周期短,無后水解工序,但對AM和丙烯酸原材料的純度要求較高,若不進行提純,產品的分子量較小。與共聚法相比,均聚法的工業生產方法比較成熟。均聚后水解可以使聚合反應的起始反應溫度降得很低,且聚合時不會引入雜質,易得到高相對分子質量產品[7]。

1.2 單體的選擇

(1)主鏈單體的選擇:在AM的分子中,丙烯基的雙鍵結構和酰胺基分別作為兩個活性中心,為AM提供較高的反應活性。AM分子極易發生聚合,同時,酰胺基與水分子之間易發生氫鍵締合,增加聚合物的水溶性,并且AM價格低廉,獲取渠道眾多,是極優秀的主鏈單體。

(2)親水單體的選擇:丙烯酸是一種活潑的親水單體,能與其他單體進行共聚,并將羧基基團(-COOH)引入改性PAM大分子鏈中,羧基基團產生靜電斥力,使原來的卷曲的PAM的長鏈變得舒展。將疏水基團暴露出來,疏水基團由于憎水作用產生分子間的締合。形成復雜的三維立體的網狀結構。同時羧基又具有很大的極性,且能與分子鏈上和水溶液中的羥基 (-OH)形成氫鍵結構。

(3)疏水單體的選擇:本實驗使用疏水單體:十八烷基二甲基烯丙基氯化銨(DMMAC)是一種既含有可聚合雙鍵,又具有表面活性的疏水單體,其可聚合部分保持了丙烯酰胺的基本骨架,因此很容易與其他單體發生聚合反應。聚合之后的聚合物產品中,由于其含有一條長達十八個碳的脂肪鏈,這條碳鏈可以在主鏈上纏繞盤旋,使聚合物擁有了更好的穩定性和更高的分解溫度。與一些常規的疏水單體不同,DMMAC分子中同時存在酰胺鍵和陽離子基團,且不含酯鍵,因此使聚合物的水溶性有所改善。

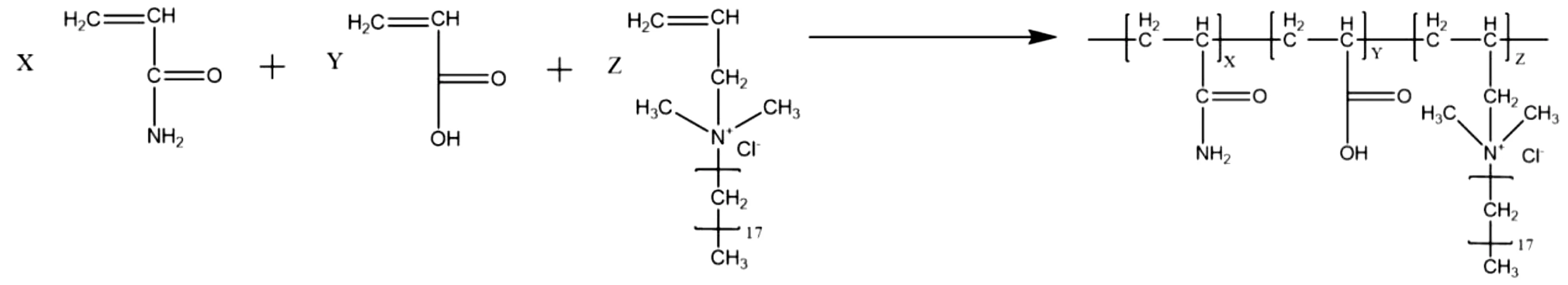

圖1 合成路線圖Fig.1 Synthetic route

1.3 表面活性劑的引入

為了進一步增加疏水締合聚合物挑掛性能,在調研之后,決定在反應體系中引入表面活性劑分子,通過表面活性劑疏水性頭部對聚合物單體上疏水基團的包裹作用,將疏水單體更好的分散在溶液中,提高疏水長鏈分子間締合的幾率,從而加速分子間締合(膠束共聚)。本文選擇異構十三醇聚氧乙烯醚作為表面活性劑引入體系。

1.4 黏度及分子量測定

聚合物溶液、聚合物熔體、懸浮液、食品、乳液、涂料和油墨等的黏度測定,是觀察高分子材料內部結構的窗口。流變測量在高聚物的分子量及其分布、支化度與加工性能之間構架了一座橋梁,可以在合成中進行原料檢驗、加工工藝設計和預測產品性能。

使用烏氏粘度計繪制HPAM不同濃度下的粘度后,可得到其特性黏數,特性黏數是黏度法測聚合物分子量的基礎,特性黏數與分子量的關系符合Mark-Houwink方程式:

(1)

通過公式(1)可求得黏均分子量,其中K和α被稱為馬克-霍溫克參數,與聚合物種類,溶劑種類和溫度有關。聚合物溶液,在一定溫度下和一定的分子量范圍內,K和α是與分子量無關的常數。對于所測溫度(30.0 ℃)下的聚丙烯酰胺水溶液,有:

K=37.3×10-3mL·g-1

(2)

α=0.66

(3)

2 實驗儀器與藥品

實驗儀器:烏氏粘度計、pH計、水浴鍋、玻璃恒溫水浴、電動攪拌器、真空干燥箱、水環真空泵、布氏漏斗、分析天平、膠頭滴管、容量瓶(1 L、100 mL)、通氮裝置、三口燒瓶(250 mL)、燒杯(250 mL、100 mL、50 mL)、移液管(50 mL、10 mL)、酸式滴定管(50 mL)、廣口試劑瓶、抽濾瓶、抽濾濾紙、表面皿、培養皿、滴管、稱量紙、磁轉子、手套、樣品袋。

實驗藥品:丙烯酰胺、丙烯酸、十八烷基二甲基烯丙基氯化銨、偶氮丁氰、異構十三醇聚氧乙烯醚、氫氧化鈉、氯化鈉、去離子水、無水乙醇、氮氣。

3 聚丙烯酰胺的合成

在參考相關文獻以及分析預實驗的結果和經驗之后[8-12],我們對實驗中的相關條件與參數有如下認識:

(1)在三種聚合物單體的比例不變的條件下,聚合物的質量分數越低,反應速率越慢,產品的聚合度和分子量越低,產品的熱穩定性和化學穩定性越差。但是如果聚合物的濃度過高,反應速率過快,聚合物的分子量過高,會導致產品難以部分水解,使產品在水中幾乎無法溶解,用于聚合物驅油等技術時很難被降解而長期存在于地層中。反應液中的聚合物單體的質量分數在20%~30%較為合適。

(2)引發劑偶氮二異丁腈的用量對反應和產品的影響與聚合物單體類似。另外引發劑用量過大使反應速率過快,甚至會導致產品從燒瓶中噴出。

(3)表面活性劑異構十三醇聚氧乙烯醚有提高反應速率的作用,用量不能太大,而且在后續抽濾過程中由于表面活性劑的起泡作用,會生成大量氣泡,這些氣泡極容易膨脹并在達到抽濾瓶支管高度后被吸入真空泵中造成倒吸。

(4)聚合反應是放熱反應,高溫對動力學有利但是對熱力學不利,同時偶氮二異丁腈是一種高溫引發劑,引發溫度為 40~100 ℃。

(5)水解過程中由于分子量較大且有長烷基鏈保護,且所合成的聚合物普遍分子量較大,聚合物部分水解的速率慢,轉化率低,而時間過長則會使產品分子量過小。

根據以上經驗與認識,實驗過程如下:

三口燒瓶中加入丙烯酰胺15.2432 g,丙烯酸2.4488 g,十八烷基二甲基烯丙基氯化銨2.4472 g(AM:AA:DMMAC= 9.5:1.5:1.5),并向其中加入去離子水80 g,得到聚合物單體質量分數為20%的水溶液。加入異構十三醇聚氧乙烯醚 0.5 g,利用NaOH粉末(為了不改變水和聚合物單體的質量比)調節溶液pH值至7~8。

組裝實驗裝置,向三口燒瓶通入氮氣持續一小時以排出氧氣,加入引發劑偶氮二異丁腈3 g(聚合物質量的15%),55 ℃熱水浴條件下恒溫反應8 h,反應過程中不斷通入氮氣,300 r/min的轉速下攪拌,使其受熱均勻的同時不會使聚合度降低。

在反應開始幾分鐘后,混合反應液逐漸變得粘稠,并出現白色片狀固體,分析此白色固體即為生成的聚合物,在攪拌中幾乎不產生氣泡。隨后,白色固體開始不斷長大、粘結成白色絮狀物,進而聚沉為白色膠狀物,且開始吸水膨脹。反應1 h之后體系只剩下少量液體。

反應結束后,加入去離子水至容器容積的約三分之二,再加入氫氧化鈉固體至pH值約為12,加熱1 h,體系變為黃色,并且隨著水解反應的不斷深入,體系顏色不斷加深。

水解結束,由于聚合物的吸水特性,體系中再次幾乎不含流動相,此時加入大量乙醇,充分攪拌,使其擁有一定的流動性,倒出后為黃色粘稠液體,大量乙醇洗滌并洗去有機雜質之后得到白色絮狀產品。

將得到的產品在真空干燥箱中干燥1 h,烘干溫度105 ℃,真空度5300 Pa。產品發生表面氧化,變成黃色。樣品先脫水生成膠狀固體,然后深度干燥生成黃色顆粒,硬度較大。

所得產品質量稱重為8.2921 g,聚合物單體總質量為20.1392 g,計算產率為41.17%。產率較低的原因主要有如下幾條:

(1)部分水解的過程中聚合度不高,分子量較小,化學穩定性差的聚合物分子被徹底分解成聚合物單體;

(2)大量乙醇洗滌時,分子量較小的聚合物溶解于其中而損失;

(3)從開始洗滌到干燥過程中,聚合物被空氣中的氧氣氧化造成損失,尤其是剛放入真空干燥箱時真空度不高,空氣尤其是氧氣含量大,同時溫度在預熱后高達105 ℃,造成聚合物氧化嚴重,產品顏色變黃就是最好的證明;

(4)抽濾時白色絮狀或網狀的聚合物從溶液中析出,覆蓋在濾紙上形成一層難以除去的聚合物膜,使濾紙孔道堵塞,失去抽濾能力。這可能是聚合物產品損失的最主要原因。

通過分析產率較低的原因,提出以下改進措施:

(1)洗滌用無水乙醇更換為含一定配比的乙醇水溶液,同時采用乙醇水溶液洗滌至聚合物由黃色變為白色后,加入去離子水使溶液中溶解的聚合物析出,然后用潔凈的鑷子將其中的固體產品夾出,直接進行干燥,即:去處抽濾的過程;

(2)上述實驗操作也在氮氣氣氛中進行;

(3)真空干燥箱中抽真空后通入氮氣,先預熱至105 ℃,再放入產品抽真空進行真空干燥。

4 產品性質測定

4.1 固含量測定

按照GB 12005.2-1989[13]的方法進行固含量測定,測得產品的固含量為51.35%,產品的固含量較高,可能是因為產品具有較高的分子量,加熱不易分解產生揮發分。

4.2 特性粘數測定

稱取0.2104 g聚合物產品至100 mL容量瓶中,加入約 90 mL的去離子水,50 ℃水浴3 h后完全溶解,玻璃恒溫水浴(30.0 ℃)中冷卻至30.0 ℃后加水定容。取4個容量瓶,30 ℃恒溫水浴下分別用50 mL的酸式滴定管移入上述聚合物溶液10.00、20.00、30.00、40.00 mL,再用移液管移入50.00 mL, 2.00 mol/L的氯化鈉溶液,放入玻璃恒溫水浴(30.0 ℃)中水浴10 min,用去離子水定容,得到氯化鈉濃度為1.00 mol/L的,聚合物濃度為0.0002104、0.0004208、0.0006312、0.0008416 g/mL的聚合物溶液。

使用GB 12005.1-1989[14]中的一點法對上述四種溶液進行相對黏度的測定和計算。

其中,相對黏度計算如下:

(4)

式中:ηr——相對粘度

t——試樣溶液的流經時間, s

t0——1.00 mol/L氯化鈉溶液的流經時間,s

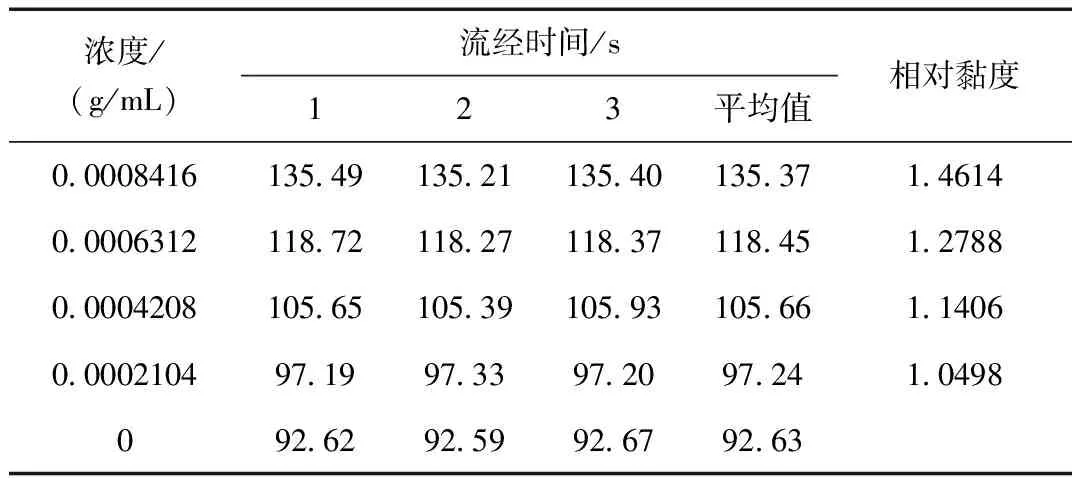

結果見表1。

表1 黏度測定結果Table 1 Viscosity measurement results

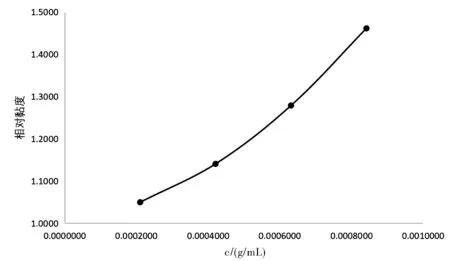

通過表1中數據作出ηr與c的關系圖(圖2),由圖2可見,聚合物溶液的黏度隨著濃度的升高逐漸增大,且隨著濃度的增加,黏度的增長速度變快,在不是太高的濃度下就具有較高的黏度(分析原因可能是其較大的分子量的緣故),是一種不錯的增稠劑。

圖2 ηr-c關系曲線Fig.2 Relation curve ofηr and c

GB 12005.1-1989中規定,在使用一點法測定特性粘數,參考數據中ηr的可使用范圍為1.300~1.509,故可使用0.0008416 g/mL的聚合物溶液的相對黏度進行計算。

由:

ηr=1.4614

(5)

查GB 12005.1-1989中ηr-[η]·c對應表得:

[η]·c=0.3998

(6)

式中:[η]——特性粘數,mL/g

c——聚合物濃度,c=0.0008416 g/mL

計算得:

[η]=475.048 mL/g

(7)

將(2)、(3)、(7)代入(1)中,得:

M=1.66×106

(8)

即:本次研究所合成的三元共聚高相對分子質量部分水解聚丙烯酰胺的粘均分子量約為166萬,分子量較大。

4.3 溶脹作用

配制上述聚合物溶液時,在溶解過程中,可觀察到聚合物從吸水溶脹到溶解的全過程。

放入水中的顆粒狀固體不斷吸水,生成凝膠狀的固體,在吸水膨脹到一定程度后,分子開始展開,表面產生白色絮狀或絨毛狀固體,顆粒開始縮小。水浴2 h后的聚合物顆粒,絮狀物展開后體積較大,顆粒極度縮小,絮狀物的溶解速度開始加快。加熱約3 h后的溶液,聚合物完全溶解,溶液澄清。整個過程液相的黏度一直在增加,聚合物的體積先增加后減少,對應值聚合物先溶脹后溶解的過程。

4.4 熱重分析

氧氣氣氛下的熱重分析結果如圖3所示。

圖3 熱重分析結果Fig.3 Result of TGA

圖3中270 ℃左右處的第一個大臺階是其中的聚合鏈部分斷裂(類似于聚乙烯鏈的斷裂)后產生的大部分含雙鍵的聚合物單體的氧化分解,而在370~380 ℃左右的第二個小臺階是十八烷基二甲基烯丙基氯化銨(DMMAC)的十八個碳的烷基側鏈的氧化分解。

DSC圖上的結果也驗證了上述分析,聚合物分解成單體的過程在高溫條件下是熱力學有利的過程,所以隨著溫度升高聚合物解離成單體,且所需能量極小,單體(除了長鏈部分)徹底氧化成二氧化碳和水,過程放出大量的熱,放熱量遠大于聚合物解離需要的熱,該劇烈氧化過程在270 ℃左右最為劇烈,該溫度可能為丙烯酸的燃點。因此,在長鏈被氧化之前,體系不需要外界的熱補償。而在達到鏈烷烴分解溫度后,斷開C-C鍵需要較大能量,故出現了一個較高的尖峰。

由此可見,DMMAC所提供的十八個碳的烷基側鏈確實通過在主鏈上的包裹、纏繞使其具有了不錯的穩定性,相比于單純丙烯酰胺單體聚合而成的聚丙烯酰胺產品,其具有更高的熱分解溫度。產品無論是在空氣中還是在地層條件下都擁有著良好的化學穩定性和熱穩定性。

5 結 論

(1)選用丙烯酰胺作為主鏈單體,選用丙烯酸為親水單體,選用DMMAC為疏水單體,合成了一種三元共聚高相對分子質量部分水解聚丙烯酰胺,其具有較大的分子量,粘均分子量高達166萬,也具有較好的化學穩定性和熱穩定性;

(2)聚合物產品的固含量為51.35%,產品的固含量較高,加熱不易分解產生揮發分。

(3)聚合物產品溶液的黏度隨著濃度的增長逐漸增大,且濃度越高,黏度的增長速度越快,在較低濃度下就具有較高的黏度,該產品是一種不錯的增稠劑。