百萬噸級CO2捕集煙氣集成處理塔流場模擬及優(yōu)化

韓 冰,李清方,劉海麗,于惠娟,張舒漫,王 輝

1.中石化石油工程設(shè)計有限公司,山東東營 257000

2.山東萊克工程設(shè)計有限公司,山東東營 257000

CO2捕集利用與封存(Carbon Capture Utilization and Storage,CCUS)技術(shù)是目前最有效的去碳技術(shù)[1-3],其中CO2捕集是最核心的工藝流程。勝利發(fā)電廠100×104t/a CO2捕集與利用工程是國內(nèi)規(guī)模最大的電廠碳捕集利用(CCU)項目,目前項目處于設(shè)計階段[3-4]。為精簡工藝流程,降低工程建設(shè)成本,經(jīng)過研究和論證,擬將CO2捕集工藝流程設(shè)備合并為一個煙氣集成處理塔(以下簡稱IPT或塔)[5-6]。IPT高度約65 m,容積1.9×104m3,為特大型容器,無規(guī)則形狀,內(nèi)部填料段的復(fù)雜程度遠高于常規(guī)塔器[7-8]。由于IPT為新研發(fā)設(shè)備,因而在設(shè)計研發(fā)階段需使用有限元軟件對此問題進行研究[9-10],并對IPT進行深入的優(yōu)化和改進。

1 基礎(chǔ)理論和模型建立

1.1 立題背景

由于IPT是CCUS技術(shù)中首次被提出的概念,需在研發(fā)和設(shè)計階段進行充分驗證,對IPT的結(jié)構(gòu)進行充分試錯,才能保證IPT在實際應(yīng)用中達到預(yù)期效果。從提出IPT的概念到施工圖的定版過程中,會對IPT進行可行性研究和諸多優(yōu)化改進。優(yōu)化目標是使煙氣在所有填料段內(nèi)均可均勻分布,并保證盡可能小的全塔壓降,本質(zhì)上這是一個研究氣體在大型不規(guī)則設(shè)備中固流耦合狀態(tài)的優(yōu)化問題。

在當前的工程技術(shù)下,研究此問題的方式主要有以下兩種:

(1)建造實驗室模型或中試模型。

(2)使用有限元軟件對IPT虛擬模型進行流體仿真模擬。

本文采用上述第2種方式進行深入探討。

1.2 無量綱數(shù)y+

為了更精確地描述流動狀態(tài),需要對湍流邊界層分層并分別描述,同時反映邊界層的相對位置,為此引入一個無量綱數(shù)y+。一般將y+描述為:

式中:μτ為壁面附近流體的剪切速度,m/s;y為計算節(jié)點離壁面的距離,m;?為運動黏度,m2/s。

y+可以近似理解為y處的雷諾數(shù),同時也反映了黏性影響隨y變化的特征。y+的引入意味著將湍流邊界層分層,y+較小說明流體貼近壁面,在壁面上流體脈動速度為零,湍流應(yīng)力很小,此時黏性對流動狀態(tài)的影響占主導(dǎo)地位;反之則慣性力占主導(dǎo)地位。y+是湍流模型選擇的重要依據(jù)之一。

1.3 湍流模型選擇

一般常用的湍流模型有:固定湍流黏度、混合長度、K-ε、K-ω、切應(yīng)力傳輸(Shear Stress Transfer,以下簡稱SST模型)、SA(Spalart-Allmaras)、LES大渦。固定湍流黏度和混合長度一般稱為零方程模型,即直接使用平均流動物理量來模化渦黏性系數(shù),而不引入任何湍流量。同樣的,SA模型為所謂的單方程模型,即引入了一個湍流量;K-ε和K-ω歸為所謂的二方程模型,即引入了兩個湍流量。K-ε為求解湍流動能(Turbulent Kinetic Energy,以下簡稱TKE)湍流標量K和TKE耗散率ε的輸運方程;K-ω則為求解K和單位TKE耗散率ω的輸運方程。切應(yīng)力傳輸SST相當于對K-ε和K-ω的改進。

煙氣在入口管道中的設(shè)計流速為12 m/s,空塔氣速設(shè)計范圍為1~2 m/s,很顯然本案例為高湍流穩(wěn)態(tài)模型,所以可以首先排除層流模型、SA模型(此模型在高雷諾數(shù)下的性能不理想)、LES大渦模型(用于計算瞬態(tài)流場)。固定湍流黏度模型和混合長度模型由于只能描述一個湍流量,本案例也均不選用。對其余模型的選擇理由如下:

1.3.1K-ε模型

根據(jù)經(jīng)驗,此模型對于自由流動、帶旋轉(zhuǎn)的流動以及帶有強烈反向壓力梯度且y+<11的流動,計算性能很差。K-ε模型將每個流體節(jié)點處的流動湍流黏度μt描述如下:

式中:μt為此模型下假設(shè)的流體在計算節(jié)點處的流動湍流黏度,即用來描述湍流渦旋擴散而使流體宏觀上產(chǎn)生附加黏度行為的量,因此μt為模化量,無量綱;ρ為流體密度,g/mm3;Cμ為常數(shù),一般取0.09,k為湍流動能TKE,J;ε為TKE的耗散率,%。

因為k和ε的耦合傳輸方程在三維流域中的所有流體節(jié)點上都得以解算,所以湍流黏度在整個流體域中都是變化的。

1.3.2K-ω模型

與K-ε模型的描述相似,K-ω模型將每個流體節(jié)點處的流動湍流黏度μt描述如下:

式中:μt為模化量;ρ為流體密度,kg/m3;k為TKE,J;ω為TKE的特定耗散率,%。

與K-ε模型一樣,由于k和ω的耦合傳輸方程在三維流域中的所有流體節(jié)點上都得以解算,所以湍流黏度在整個流體域中都是變化的。但此模型對入口自由流體湍流屬性過于敏感。

1.3.3 SST模型

SST模型結(jié)合了K-ε和K-ω模型。在y+較大時,SST模型的行為和K-ε模型相同;在y+較小時,SST模型的行為和K-ω模型相同。SST模型還可以很好地計算自由流動和帶有強烈反向壓力梯度(如存在較多流動死區(qū)或阻力帶)的流動情況。

綜合考慮,選擇SST模型作為IPT的流場計算最為合適。需要說明的是,所有的兩方程模型均可提供平均流量上湍流效應(yīng)的精準計算,但需要一個較為精細的3D流網(wǎng)格,由于在IPT這樣的超大模型上應(yīng)用會產(chǎn)生巨大的計算量,所以在進行優(yōu)化分析時,每次只操作單個塔填料段(或功能區(qū)),這樣網(wǎng)格收斂速度較快,問題標的和分析精度都更為精準。

1.4 問題簡化

在有限元分析的前處理中,需要首先明確以下幾點:

(1)選取煙氣的節(jié)點速度(以下簡稱氣速)作為不均勻度的統(tǒng)計值。

(2)使用氣速樣本中的標準差來表征不均勻度,標準差越小,不均勻度越小,即分布越均勻。

(3)煙氣到達每層填料段時如果分布均勻,由于填料段自帶再分布器,可近似地認定為在填料段內(nèi)也分布均勻,即填料段的存在并不影響分布趨勢。所以填料段內(nèi)結(jié)構(gòu)無需建模,只分析空塔即可反映實際情況。

(4)不考慮降液對煙氣分布造成的影響,但煙氣分布器的結(jié)構(gòu)不能影響降液的收集。

(5)不考慮溫度場,且為光滑壁面(有摩擦且為恒定值)。

(6)不考慮接管開孔,但考慮進出口的氣速突變而保留進出口煙道。

(7)通過進出口總壓力值計算空塔壓降,使用煙氣分布器前后的壓降之差即為煙氣分布器自身的壓降。

(8)氣體成分并不影響模擬趨勢,所以模型使用空氣替代煙氣作為計算介質(zhì)。

1.5 模型建立

將塔器的內(nèi)部腔體1∶1建模,作為有限元計算的流體域,煙氣的進口和出口各建立長度為10 m的煙氣管道,折合煙氣進口流量為252 m3/s。使用4節(jié)點四面體網(wǎng)格劃分。

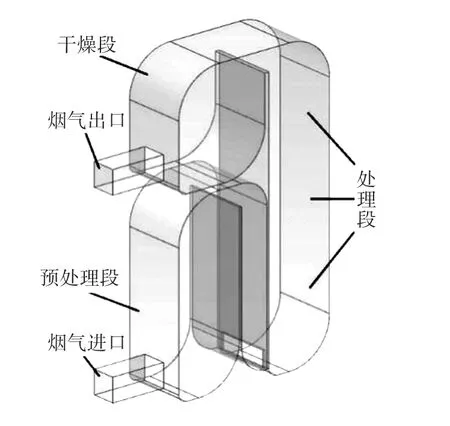

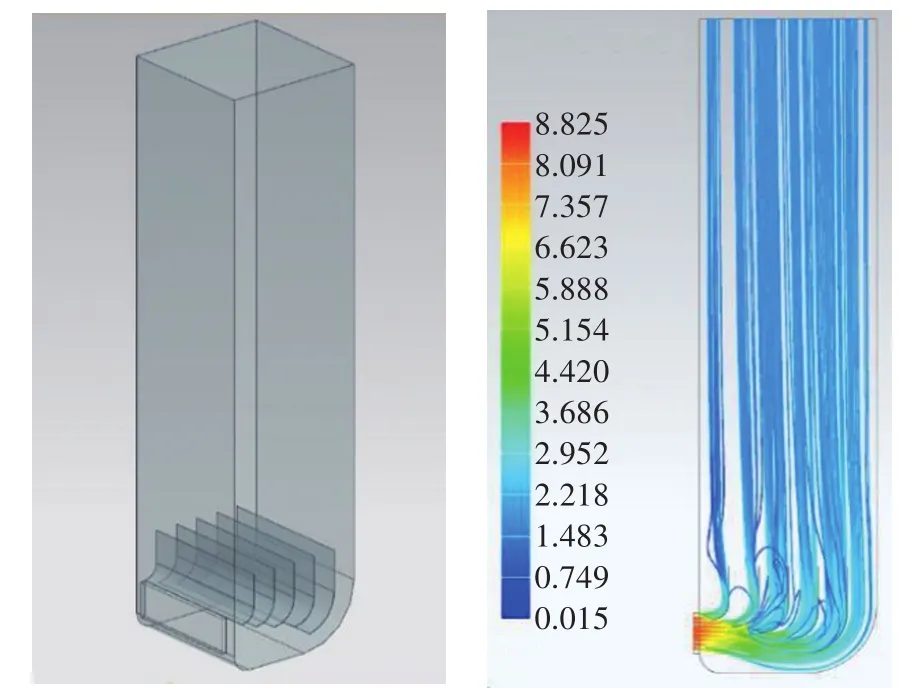

在IPT的每個拐角處設(shè)置擾流板,建模中用圓角代替,此舉是為了減小拐角突變帶來的干擾,使之后添加煙氣分布器的效果更加純粹。此時為初始模型,標記為模型A,如圖1所示。

圖1 IPT模型A軸測示意

2 初步解算結(jié)果及模型改進

2.1 初步解算結(jié)果

利用有限元模型A求解得到塔內(nèi)氣速分布,如圖2所示。

圖2 模型A塔內(nèi)氣速分布/(m·s-1)

從圖2(a)可以看出:氣速在各填料段內(nèi)的分布非常不均勻,預(yù)處理段和處理段由于擾流板的強制換向,已經(jīng)出現(xiàn)了左右速度分區(qū)的現(xiàn)象。

從圖2(b)可以看出:存在兩個大的渦流,分別位于處理段和干燥段。需要說明的是,干燥段不存在傳質(zhì)操作,所以存在的渦流并不影響工藝性能,只是渦流的空洞侵占了部分塔內(nèi)空間,會造成效率下降。因此對此渦流可以不消除,但要盡量縮小渦流范圍或填充空洞。

2.2 解算結(jié)果

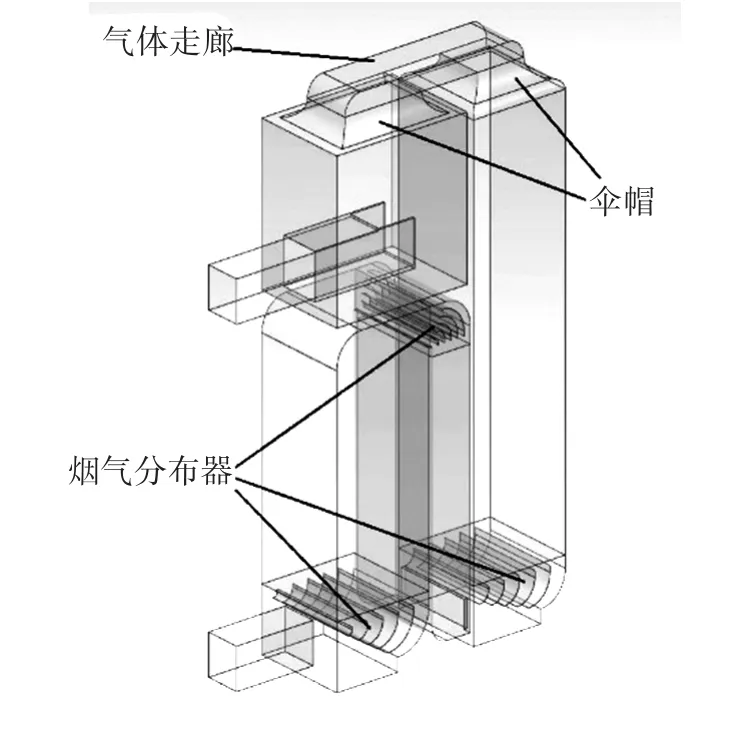

針對上述問題,根據(jù)圖2的氣速分布特點對模型進行改進,改進后的模型標記為模型B,如圖3所示。

圖3 模型B軸測示意

具體改進措施如下:

(1)使用煙氣分布器對惡化較為嚴重的流場前端進行分割和導(dǎo)向,以削弱大流道帶來的湍流程度,并降低擾流板強制換向帶來的反彈效果。

(2)煙氣從處理段到干燥段由塔器頂部過渡完成,在此過程中氣速方向是完全相反的。所以塔器頂部不采用煙氣分布器,而改為更為有效的收集傘帽和再分布傘帽,以對煙氣平穩(wěn)“調(diào)頭”。

(3)限于塔器周邊的管道和建筑遮擋,出口煙道無法改成理想的兩側(cè)出口。將煙道插入塔內(nèi),并斜上45°開口,用于和塔頂來氣形成垂直的氣流路徑,減少渦流。

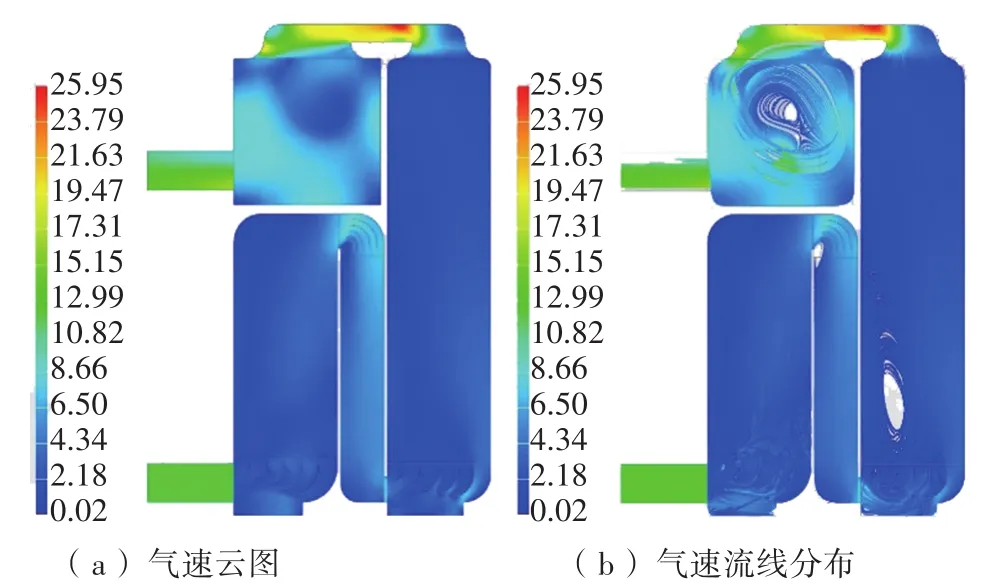

利用有限元對模型B求解得到塔內(nèi)氣速分布,如圖4所示。

圖4 模型B塔內(nèi)氣速分布/(m·s-1)

從圖4可以看出,模型B具有如下特點。

(1)預(yù)處理段的煙氣已經(jīng)均勻分布,即已經(jīng)優(yōu)化完畢。

(2)干燥段的渦流依然存在,但要小很多,且中間空洞減少較多,對效率的影響已可以接受。之前已經(jīng)論證過此處的渦流可以存在,較為理想的解決方案是填充。所以判定干燥段也已優(yōu)化完畢。

(3)由于外部空間原因,塔頂兩個傘帽之間的氣體走廊設(shè)計得較為狹窄,造成此處的氣速較高,為25.95 m/s,但不影響煙氣在填料段的分布性能。

(4)處理段的渦流依然存在,位置向左下方移動,且變得更為狹長,后面有多個弧形空洞出現(xiàn),并呈現(xiàn)出剝離趨勢。說明之前的大渦流在這里已經(jīng)演變?yōu)闇u街。渦街的存在可能會引起填料層振動,此塔的大跨度填料層對振動又是較為敏感的,所以渦街必須消除。

為消除渦街,需要改進煙氣分布器。理論上的改進方案有二。

(1)增加分布器導(dǎo)流板數(shù)量,可將煙氣分割得更為細化,但對消除渦街作用較小,可能會將原渦街分割成更小的渦街。導(dǎo)流板數(shù)量越多,分布器的氣阻也會越大。

(2)延長分布器導(dǎo)流板的長度,可增加煙氣的穩(wěn)定路徑。延長方向可分為正向(即延長方向與煙氣流動方向相同)和反向。反向延長可使煙氣從初始狀態(tài)就被分割,并減少進入分布器前的亂流,但此結(jié)構(gòu)會影響降液的收集。

綜上所述,將煙氣分布器的導(dǎo)流板正向延長2 m。考慮到其他部分均已優(yōu)化完畢,將整體模型參與計算只會增加無效計算量,延長后更為細長的煙氣分布器會破壞整體網(wǎng)格質(zhì)量,故將處理段分割出來單獨進行優(yōu)化。將預(yù)處理段和處理段之間的煙道狀態(tài)作為邊界條件,建立有限元模型,標記為模型C,將模型C解出速度流線圖,如圖5所示。

圖5 模型C及其速度流線/(m·s-1)

從圖5可以看出,改進后的煙氣分布器已經(jīng)完全消除了渦街,且可以很好地將煙氣分布均勻。至此,IPT全部功能區(qū)均已完成優(yōu)化。

云圖和流線圖可以很直觀地看出趨勢和判定效果,但精確的數(shù)值統(tǒng)計需要對云圖進行采樣。根據(jù)采集的數(shù)據(jù),進行定量分析和對比。

3 數(shù)據(jù)分析及結(jié)論

3.1 數(shù)據(jù)采集和分析

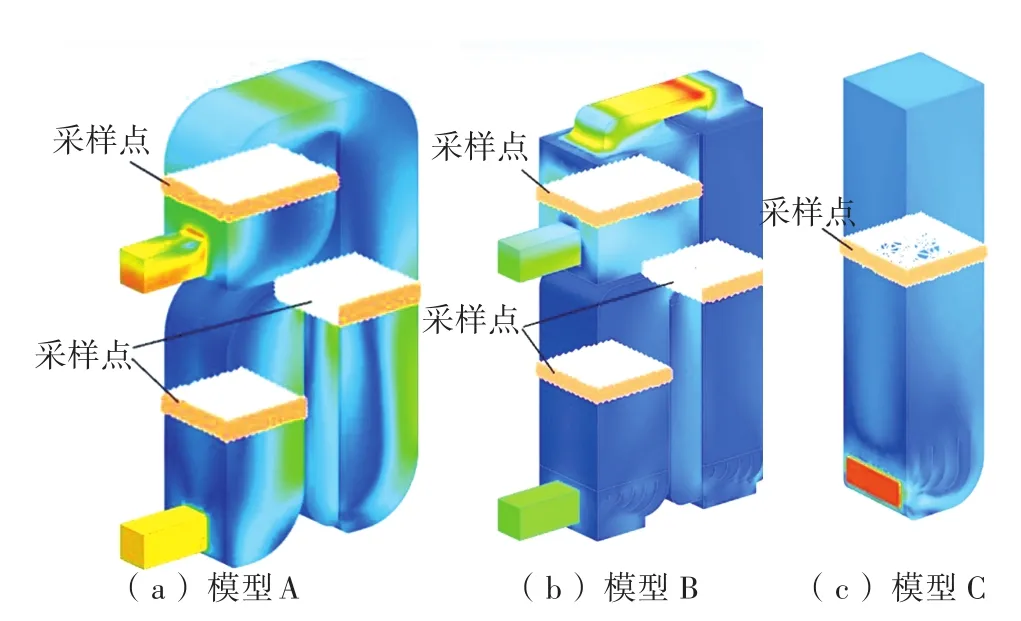

在模型A和模型B中相同的位置進行采樣,采樣點(即采樣面上所有點)分別位于預(yù)處理段、處理段、干燥段。在模型C中間截面處取樣,用于和模型A及模型B的處理段樣本進行對比。采樣位置如圖6所示。

圖6 采樣位置示意

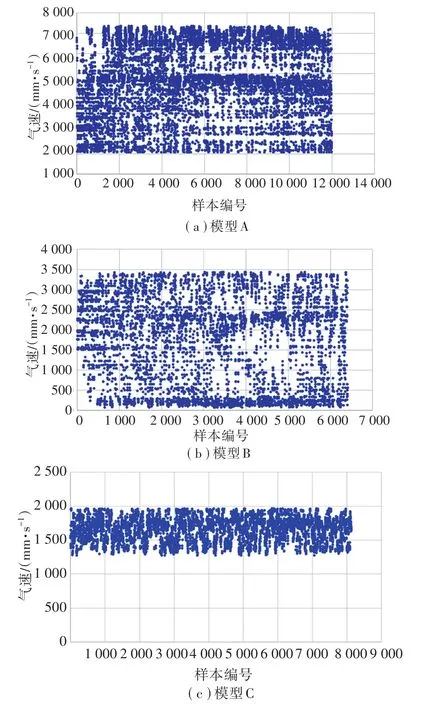

氣速單位按mm/s整理出采樣點的標準差。因模型A~C均含有處理段,圖7將其全部列出。

圖7 各模型處理段樣本氣速分布

從圖7可以直觀看出離散點在模型A~C中的分布愈趨于集中。經(jīng)統(tǒng)計,模型A處理段標準差為1 812,模型B處理段標準差為1 158,模型C處理段標準差為792。

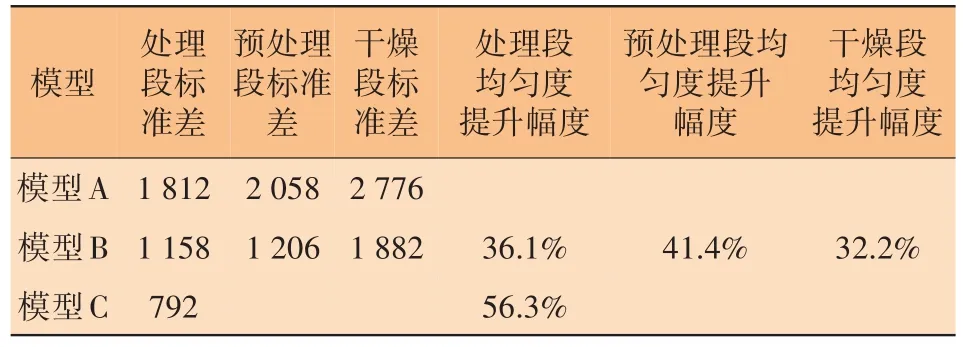

限于篇幅,其他填料段的過程數(shù)據(jù)不再列舉。將所有填料段的最終數(shù)據(jù)整理至表1。

表1 各模型填料段標準差和煙氣分布均勻度提升幅度

增加煙氣分布器后,全塔壓降由245 Pa增至852 Pa,增大了607 Pa,工藝上對IPT整體壓降的要求是控制在8 kPa以內(nèi),煙氣分布器帶來的壓降占比僅為7.6%。

3.2 結(jié)論

由表1可知,優(yōu)化后的煙氣分布均勻度相比初始模型,處理段提升了56.3%,預(yù)處理段提升了41.4%,干燥段提升了32.2%。每個填料段的分布均勻度提升幅度是相當可觀的,說明優(yōu)化方向正確,優(yōu)化效果顯著。在添加煙氣分布器后,壓降僅增加了7.6%,對塔器引風機造成的壓頭損耗比較小,說明優(yōu)化后的煙氣分布器工藝性能優(yōu)良。

4 結(jié)束語

本文所述煙氣分布器結(jié)構(gòu)精簡、可靠,建造成本低,性價比高。此結(jié)構(gòu)的引入為方形塔器氣體分布器的設(shè)計提供了新的設(shè)計思路,為IPT的整體設(shè)計指出了正確方向。同時,使用有限元分析驗證,相比采用建造實驗室實體模型或中試模型等傳統(tǒng)方式,可以顯著降低新設(shè)備在研發(fā)過程中的試錯成本,大幅提高設(shè)計效率,近年來被廣泛應(yīng)用于各類工程案例中,產(chǎn)生了巨大的經(jīng)濟效益。由于無需建造實體驗證模型,所以降低了研發(fā)設(shè)計過程中的碳排放,做到了“過程減排”和“二次減排”。