深色活性染料印花棉織物的水洗防沾色工藝

徐華君,陳萬明,王 力,史元慶,王 程,章金芳

(1.浙江灝宇科技有限公司,浙江紹興 312000;2.浙江金塔克斯科技有限公司,浙江紹興 312000)

活性染料是棉纖維印花的首選染料[1-3],但是深濃色染料印花后,固色率低,浮色多,易沾色,特別是紅、翠藍等色系,白底沾色現象更為嚴重;出水不凈也容易導致產品色牢度不達標,影響印花產品質量[4-6]。目前,本廠解決深色活性染料印花產生的白底沾色問題主要是通過高溫多道皂洗和水洗,能耗高、污染大。

已有研究表明,水洗時加入防沾污劑可減少白底沾污,降低水洗強度[7-11],故本實驗對水洗防沾色工藝進行了探究。以活性紅K-2BP 印花織物進行小試工藝優化,在此基礎上進行了產業化試生產,對印花產品性能與常規水洗工藝進行了對比。

1 實驗

1.1 材料與儀器

材料:純棉平布(浙江萬舟紡織有限公司),活性紅K-2BP、活性藍K-R、活性黃K-RN(工業級,浙江億得化工有限公司),尿素(工業級,山東金奧化工有限公司),碳酸鈉(工業級,山東海化股份有限公司),防染鹽S(工業級,山東諾登新材料科技有限公司),海藻酸鈉(化學純,青島明月海藻集團有限公司),皂洗劑、防沾污劑BD(工業級,杭州明誠化工有限公司),醋酸、檸檬酸(工業級,濰坊英軒實業有限公司),氯化鈣(分析純,天津科密歐化學試劑有限公司)。

儀器:THZ-82 型水浴恒溫振蕩器(常州國華電器有限公司),Y571B摩擦色牢度測試儀、SW-24耐洗色牢度試驗機(寧波紡織儀器廠),Mini MDF/767 型磁棒印花機(奧地利Zimmer 公司),DHE65102型萬能汽蒸焙烘機(瑞士Mathis 公司),Datacolor SF-850 測色配色儀(美國Datacolor 公司)。

1.2 織物印花配方及工藝流程

配方:活性染料6%,海藻酸鈉3%,尿素8%,防染鹽0.5%,碳酸鈉2%。

工藝流程:調漿→磁棒刮印→烘干(80 ℃,3 min)→汽蒸(102 ℃,15 min)→水洗(冷水洗→熱水洗→皂洗→熱水洗→冷水洗)→烘干。

1.3 測試

沾色性能:小試采用活性紅K-2BP 印花,露白布的沾色可用顏色特性中的a值來表述,a值越大代表織物偏紅光越大,證明沾色越嚴重。

耐皂洗色牢度:按照GB/T 3921—2008《紡織品色牢度試驗耐皂洗色牢度》測試。

耐摩擦色牢度:按照GB/T 3920—2008《紡織品色牢度試驗耐摩擦色牢度》測試。

2 結果與討論

2.1 活性染料印花常規水洗工藝對棉織物沾色性能的影響

以活性紅K-2BP 染料在棉織物上的印花為例,探究了常規水洗工藝對棉織物沾色性能的影響。因為生產采用連續長車水洗,小試無法完全模擬,近似采用以下水洗工藝:冷水洗(室溫,5 min)→熱水洗(60 ℃,5 min)→皂洗(皂洗劑3 g/L,95 ℃,5 min)→熱水洗(80 ℃,5 min)→冷水洗(室溫,5 min)。該水洗工藝皂洗后的效果與大生產基本相同。

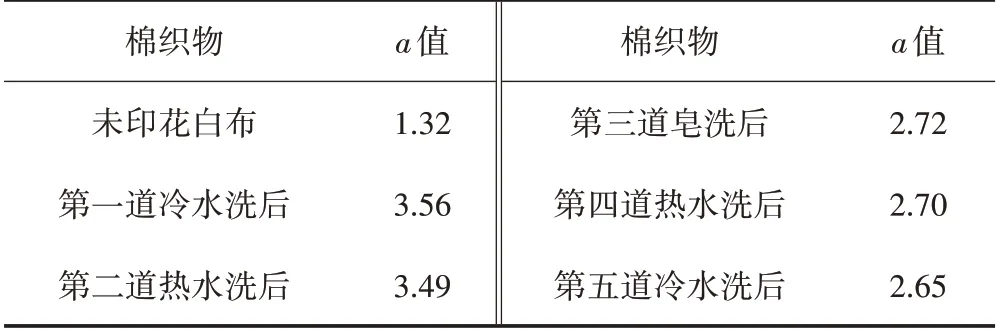

以每道水洗后織物的a值評價染料對棉織物的沾色性能,測試了每道水洗工序后織物留白部分的a值,結果如表1所示。

表1 水洗工序對棉織物沾色性能的影響

由表1 可以看出,第一道冷水洗后a值較原布差值最大,說明第一道冷水洗階段是殘余染料及水解染料沾色白底的主要階段,而皂洗后a值較冷水洗有所下降,證明皂洗階段是去除織物白底沾污浮色的最主要階段。因此,重點研究冷水洗時的防沾污和皂洗時的除浮色。

2.2 冷水洗工藝中各因素對棉織物沾色的影響

針對第一道冷水洗工藝中白底沾色較嚴重的現象,考慮加入防沾污劑BD 來降低活性染料對棉織物的沾色,并探究在防沾污劑存在下的冷水洗工藝。

2.2.1 防沾污劑BD 用量

探究了防沾污劑BD 用量對活性紅K-2BP 沾色的影響,對印花織物露白部分的a值進行了測試,結果如圖1所示。

由圖1可以看出,a值隨著防沾污劑BD 用量的增加而減小,說明白底的沾色程度明顯降低。這可能是因為防沾污劑BD 對染料具有良好的絡合能力,其形成的聚集體能增加對活性染料及水解染料的溶解能力,減輕水洗時染料對織物的沾色。防沾污劑BD 用量達到3 g/L 時,沾污程度隨用量的增加變化很小。綜合考慮,防沾污劑BD 用量選擇3 g/L。

2.2.2 水洗時間

進一步探究了防沾污劑BD 的水洗時間對沾色性能的影響,結果如圖2所示。

由圖2 可以看出,a值隨著水洗時間的延長呈先降低后增加的趨勢。這可能是因為防沾污劑BD 絡合浮色染料是動態平衡過程,隨著時間的延長,浮色染料容易解吸附,重新分散沾污到織物上導致織物沾污。綜合考慮,防沾污劑BD 水洗時間選擇5 min。

2.2.3 醋酸用量

研究表明,酸性條件可降低活性染料對棉纖維的上染[12-13],因此探究了醋酸用量對沾色性能的影響,結果見圖3。由圖3 可以看出,a值隨著醋酸用量的增大而略有降低,沾污程度略有下降,酸性條件對防沾污劑BD 的防沾色效果有一定的促進作用,但效果不大。綜合考慮,防沾污劑使用時無需加入醋酸。

2.2.4 冷水洗次數

研究冷水洗次數對沾色性能的影響,結果如圖4所示。由圖4 可看出,冷水洗次數對a值影響較小,沾色程度差別不大,說明冷水洗多次的效果和1次相當。

2.3 皂洗工藝中各因素對棉織物沾色的影響

皂洗充分可以去除浮色,生產實踐也表明,皂洗程度還影響成品印花面料的手感和顏色鮮艷度。因此,在上述水洗工藝的基礎上研究了皂洗工藝中各因素對活性紅K-2BP 沾色性能的影響。

2.3.1 皂洗劑用量

在皂洗溫度95 ℃、皂洗時間5 min 的情況下,探究了皂洗劑用量對沾色性能的影響,結果如圖5 所示。由圖5 可以看出,隨著皂洗劑用量的增大,a值越來越低,沾色程度越來越低,說明皂洗對白底沾色織物表現出良好的去除效果,可以較好地洗去織物表面的浮色;且用量越大,效果越好,但當皂洗劑用量很大時,織物a值略有下降。綜合考慮,皂洗劑的用量選擇2 g/L。

2.3.2 皂洗溫度

在皂洗劑用量為2 g/L、皂洗時間為5 min 的情況下,探究了皂洗溫度對活性紅K-2BP 沾色性能的影響,結果見圖6。由圖6 可以看出,隨著皂洗溫度的升高,a值呈現明顯降低的趨勢,說明皂洗溫度對白底沾色的去除效果顯著,皂洗溫度越高,活性紅K-2BP對白底的沾色程度越低;溫度過低,皂洗劑不能充分地洗去印花織物上的浮色,浮色會對白底沾色。當皂洗溫度為85~95 ℃時,a值的降低幅度不顯著,說明皂洗溫度為85 ℃時便可實現較好的防沾色性能。該工藝的皂洗溫度比常規皂洗溫度(95 ℃)降低10 ℃。

2.3.3 皂洗時間

在皂洗劑用量為2 g/L、皂洗溫度為85 ℃的情況下,研究皂洗時間對沾色性能的影響,結果見圖7。由圖7可看出,a值隨著皂洗時間的延長而緩慢降低,但降低幅度不顯著,說明皂洗時間對沾色的影響較小。皂洗時間較長不僅會增加生產成本,而且會對印花的顏色造成影響,綜合分析,皂洗時間選擇5 min。

2.3.4 皂洗液硬度

水質可能會影響皂洗的效果,因此在皂洗劑用量為2 g/L、皂洗溫度為85 ℃、皂洗時間為5 min 的情況下,探究不同硬度的皂洗液(用CaCl2調節)對活性紅K-2BP 沾色性能的影響,結果如圖8 所示。由圖8可以看出,a值隨著皂洗液硬度的增加呈緩慢增加的趨勢,但增幅并不顯著,說明皂洗劑能夠對硬水進行軟化,因此水洗時水質硬度對活性紅K-2BP 沾色性能的影響不顯著。

2.4 優化工藝下的色牢度

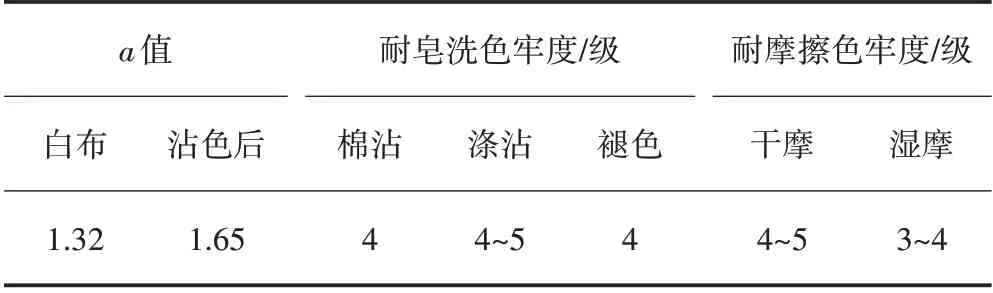

優化水洗工藝為:冷水洗(室溫,防沾污劑BD 3 g/L,5 min)→熱水洗(60 ℃,5 min)→皂洗(皂洗劑2 g/L,85 ℃,5 min)→熱水洗(80 ℃,5 min)→冷水洗(室溫,5 min),優化水洗工藝洗后印花織物性能如表2所示。

表2 水洗后印花織物的性能

由表2 可以看出,在優化水洗工藝條件下,與未印花白布的a值相比,印花織物白底a值略有增加,但目測白底潔白,基本無沾色,紅色印花部位顏色亮麗,色牢度好,且手感柔軟。

2.5 生產應用實例

采用優化的水洗工藝對車間返單印花布進行長車水洗,車速25 m/min,8 道水洗:冷水(防沾污劑BD 4 kg)→熱水洗(60 ℃)→皂洗(85 ℃,皂洗劑2.5 kg)→皂洗(85 ℃,皂洗劑2.5 kg)→皂洗(85 ℃,皂洗劑2.5 kg)→熱水洗(85 ℃)→冷水洗(檸檬酸2 kg)→冷水洗;每2 000 m 補加1 kg 防沾污劑BD,每1 000 m 補加皂洗劑1 kg,每3 000 m 補加檸檬酸1 kg。對水洗后的印花布的紅、黃、黑色塊進行測評,并與常規水洗工藝進行對比,結果如表3所示。

表3 不同水洗工藝后的色牢度

由表3 可以看出,優化水洗工藝的色牢度達到甚至超過(個別色牢度指標)了常規水洗工藝,目測優化水洗工藝的成品印花布顏色明亮,露白部分基本無沾色,手感柔軟。據萬m 生產統計,優化水洗工藝的綜合能耗下降5%左右,水洗正品率提高到98%以上,對企業節能降碳具有很好的現實意義。

3 結論

(1)印花后第一道冷水洗加入防沾污劑BD 可減少織物沾色,且可降低后續的皂洗溫度,皂洗后顏色鮮艷,白底白度好,產品色牢度好。

(2)生產實踐表明,開發的防沾色水洗工藝提高了深色活性染料印花產品的色牢度,節能降耗效果明顯,印花布白底沾污情況大幅下降,水洗正品率達到98%以上,經濟效益、社會效益顯著。