臺州市域鐵路盾構機掘進性能的參數化評價方法修改

唐天東

(中鐵十一局集團第五工程有限公司,重慶 400037)

1 工程概況

臺州市域鐵路建設項目(城西站—萬昌路站),該項目的盾構段路線為:起點為城西站,途徑西月河橋、北山河橋、豪城公寓,終點為萬昌路站。整個盾構線路大部分位于中華北路下側,該施工段的設計范圍是城西站—萬昌路站,整個隧道區間長度為:左側2 139.633 m,右側2145.360 m。線路平面最小曲線半徑為700 m,最大縱坡21%。

2 盾構機掘進性能的參數評價方法

為了確保此次研究的實用性以及評價活動的科學性,本文對比分析了不同刀盤形式的盾構機掘進性能,選擇兩款國內自主研發的盾構機。一是鐵建重工集團改造原成都地鐵的土壓力平衡式鉸接盾構機;二是鐵建重工集團改造原廣州地鐵的土壓平衡盾構機。這兩臺盾構機均用于臺州市域鐵路建設項目,為此次研究分析提供施工現場的實際數據。

2.1 盾構機設備性能參數

結合兩條不同類型的盾構機刀盤結構發現,鐵建重工集團改造原成都地鐵盾構機使用的是面板式刀盤,小開口率刀盤的半徑分別為R0=417 mm、R1=1 627 mm、R2=542 mm,刀盤厚度B=1 000 mm,鋼土摩擦系數μ=0.2。刀盤上各個刀具的排布較雜亂。為了便于后續計算,將刀盤中任意一根刀具的排布情況作為計算依據,進一步來看,7 個切刀距離刀盤的距離分別為0.75 m、1.25 m、1.67 m、2.17 m、2.46 m、2.75 m 和3.087 m,刀盤轉動過程中,42 把刀具同時發揮作用,刀盤中的中心刀主要發揮攪拌的作用。左、右線都要配置滾刀。

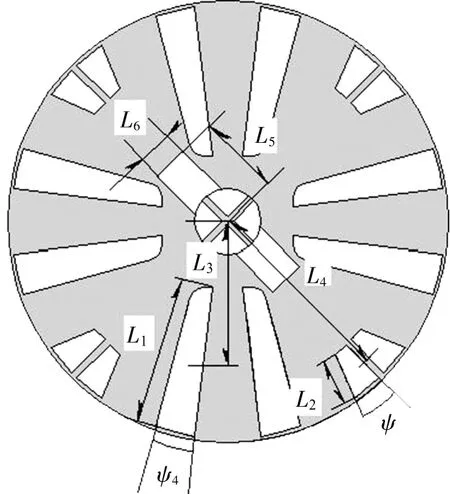

結合圖1,鐵建重工集團改造原成都地鐵盾構機刀盤表面的大開口數量、小開口數量均為8 個,與中心開口共同形成刀盤拓撲結構,為便于后續計算,直接使用刀盤表面的摩擦扭矩減去開口表面的摩擦扭矩,二者之間的差值即面板摩擦扭矩T2。假設刀盤的大口徑長度L1=2 271 mm,開口的夾角ψ1=8.15°=0.142 rad,小口徑長度L2=774 mm,夾角ψ2=21.8°=0.38 rad,在這種情況下,大開口、小開口距中心刀的距離分別是L3=929 mm 和L4=2 426 mm,將中心開口部位理解為矩形,那么其中心口的外援部位與中心刀之間的距離是L5=1 161 mm,寬度L6=516 mm,刀盤面板的扭矩T2計算表達式如下:

圖1 刀盤開口尺寸示意圖

式中,μ為鋼土摩擦系數;R為刀盤半徑,m;x為徑向位置;γ為土體重度,kN/m3;H為埋深,m;k為側向土壓力系數;r為刀盤外徑,m。

對于盾構機,安裝有刀具的部分相當于盾構機刀盤的攪拌扭矩是刀梁單側表面與土體之間產生的摩擦阻力的扭矩總和,結合力學原理來看,攪拌扭矩計算表達式如式(2)所示。總計存在4 個主刀梁、4 個副刀梁,刀梁厚度B=465 mm,鋼土摩擦系數μ=0.3,為保證后續計算便捷,將式(3)細化為式(4):

式中,T3為扭矩總和;σ為土壓艙壓力,kPa。

結合以上分析,兩種不同類型的盾構在相同地質條件下進行作業,鐵建重工集團的土壓平衡盾構機刀盤扭矩明顯大于鐵建重工集團改造原成都地鐵盾構機,主要是因為前者(右線)的面板摩擦扭矩、攪拌扭矩較大,這反映出面板式的刀盤結構在掘進過程中消耗的能量要明顯超出后者(左線)刀盤,這種結構設計可以保證刀盤在運行過程中的安全性與穩定性,但是對城市地鐵地下施工安全管理要求比較大,因此,可適當增大能量消耗。在實際分析盾構機的掘進性能時,并不能只關注能量消耗,也應考慮到其他方面的影響因素。

2.2 掘進速度計算實例

結合盾構機掘進速度的計算函數來看,為了計算出盾構機的運行速度,應先得出刀盤開口的參數,其主要涉及以下參數:直徑de、截面積A、濕周χ、渣土的平均流速vi、渣土的流量Qi、刀盤平均速度v0。鐵建重工集團改造原廣州地鐵的土壓平衡盾構機最大功率為840 kW,刀盤半徑R=4.4 m,刀盤面積2.17 m2,大口占表面積的2.71%,截面積A1=0.871 8 m2,濕周χ1=5.136 m,直徑del=0.339 5 m。小口表面積為0.64%,截面積A2=0.205 9 m2,濕周χ2=1.987 m,直徑de2=0.207 2 m。中心占刀盤表面積3.6%,截面積為A3=1.177 m2,濕周χ3=5.5 m,直徑de3=0.428 m。

鐵建重工集團改造原成都地鐵盾構機:中心刀間距為101.5 mm,正面刀間距為78 mm;最大功率743 kW,刀盤半徑R=4.4 m,刀盤表面積31.57 m2,大口占刀盤表面積6.91%,截面積A1=2.181 5 m2,濕周χ1=8.342 m,直徑de1=0.523 m。中心開口的表面積是2.3%,截面積A2=0.726 m2,濕周χ2=3.669 m,直徑de2=0.395 8 m。

結合以上數據能計算出兩種不同類型盾構機在相同地質條件下的掘進速度,具體來看,右線的盾構機掘進速度比鐵建重工集團改造原成都地鐵盾構機的掘進速度慢。

3 掘進性能評價分析

3.1 能耗性能預測及評價分析

經過對比,鐵建重工集團改造原廣州地鐵的土壓平衡盾構機的能耗超出鐵建重工集團改造原成都地鐵盾構機能耗將近一半,主要是因為前者的刀盤扭矩比較大,該設備掘進過程中的最大運行速度為0.001 7 m/s,此時刀盤的轉動速度為0.163 rad/s,設備推進速度為80 mm/min,最大刀盤的扭矩為249 kN·m,通過計算可以得出盾構機掘進的能耗為65.45 kW,刀盤運行過程中的能耗為839 kW,占總功率的93%。鐵建重工集團改造原成都地鐵盾構機的刀盤運行能效12×250 kW,占總功率的95%,由此可以發現刀盤的結構設計會對盾構機的掘進能效造成顯著影響[1]。

3.2 效率性能預測及評價分析

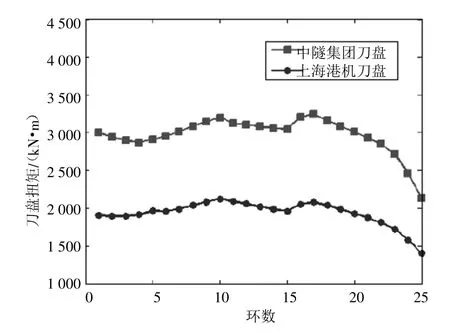

圖2 中兩條曲線都出現了波動,其中,鐵建重工集團改造原廣州地鐵的土壓平衡盾構機掘進效率曲線波動較小,其掘進效率標準差是0.005 2,鐵建重工集團改造原成都地鐵盾構機的標準差是0.019 7,遠大于前者,這直接反映出在掘進過程中,右線的盾構機對于地質環境具備良好的適應性。

圖2 計算刀盤扭矩對比圖

3.3 穩定性性能預測及評價分析

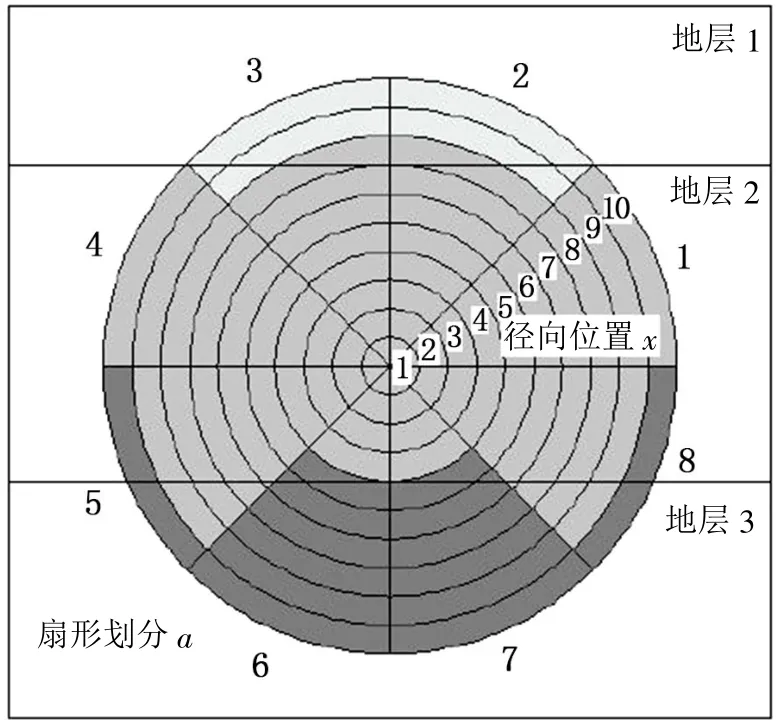

前面己經指出盾構機掘進時由于刀盤尺寸較大,其不同部位所處埋深不同,使得刀盤表面的壓強在徑向上呈梯形分布,刀盤表面的壓強也會呈現出差異。為了獲取精準的刀盤壓強分布狀況,在評價時應根據部分開口率進行計算,以便于計算出各個區域的刀盤壓強。圖3 中展示的內容為刀盤表面與地層之間的關聯圖,將半徑范圍內劃分為不同的份額,為多層區域地層計算時提供便捷。

圖3 刀盤扇形劃分與地層對應示例圖

結合圖3 來看,刀盤表面的區域分化是根據平面坐標進行劃分的,徑向位置x、扇形劃分α分別代表坐標的2 個參數量,圖中不同深度的區域代表不同地層下的刀盤區域,當區域劃分越精準時,最終的計算結果精準度就越高。

進一步來看,在相同的地質條件下,兩種盾構機的刀盤表面的推力波動差異性并不是很顯著,這與地質參數存在緊密關聯。兩種不同類型的盾構機在帶盤表面壓強分布反面存在顯著差異,鐵建重工集團改造原廣州地鐵的土壓平衡盾構機刀盤底部壓強峰值為180 kPa,鐵建重工集團改造原成都地鐵盾構機生產刀盤的極值為210 kPa,可以發現前者在壓強分布方面優勢更顯著。

3.4 特殊地段掘進措施

在地質條件復雜、地層變化起伏大、含水量高的地段及硬巖地段及花崗巖含量較高地段掘進時,應盡可能通過鉆探勘察的方式查明地質條件,準確判斷當前盾構機開挖系統工作性能與掌子面地層特性的匹配情況,采取合理的掘進模式及掘進參數。根據數據統計分析,硬巖段盾構采用小推力、大扭矩、大轉速模式,采用1 500~1 800 t 推力,5 800~6 200 kN·m扭矩等參數,并加強土壓平衡控制,可確保掘進過程中不產生地面塌陷,安全通過硬巖段。

3.5 掘進性能評價結論

整體而言,鐵建重工集團改造原廣州地鐵的土壓平衡盾構機在能量消耗、掘進效率方面不具優勢,但是其在穩定性方面明顯領先鐵建重工集團改造原成都地鐵盾構機。城市地鐵施工過程中,均以保證施工人員的安全為第一原則,選擇盾構機時應將盾構機施工過程中的穩定性作為首要考慮因素。由此來看,在當前倡導環保節能的背景下,應在保證穩定性的基礎上,選擇使用右線大推力,刀盤適中開口率,多布置滾刀,渣土有效改良的螺旋機筒體加強的盾構機進行施工比較合適。

4 結語

此次研究主要對盾構機的掘進性能進行評價,首先簡單介紹兩種不同類型的盾構機的基本情況;然后確定出在相同地質條件下兩種盾構機的結構特點與掘進技術參數,最后對盾構機的能量消耗、掘進效率、穩定性進行對比分析,并總結出最終的評價結論。